Wie wäre es, wenn Sie Metalle punktgenau und mit minimaler Verformung schweißen könnten? Die Laserschweißtechnik bietet genau das und verändert die Art und Weise, wie die Industrie Materialien verbindet. Dieser Artikel befasst sich mit den Prozessparametern, Techniken und Vorteilen des Laserschweißens. Sie erfahren, wie Leistungsdichte, Pulsbreite und Defokussierungsgrad die Schweißqualität beeinflussen und warum diese Technologie die Präzision und Effizienz in der Metallbearbeitung entscheidend verbessert. Tauchen Sie ein und erfahren Sie, wie das Laserschweißen die Fertigung revolutioniert und was es für die Zukunft der Technik bedeutet.

Die Leistungsdichte ist ein entscheidender Parameter bei der Laserbearbeitung. Eine höhere Leistungsdichte kann die Oberflächenschicht innerhalb von Mikrosekunden schnell bis zum Siedepunkt erhitzen, was zu einer erheblichen Verdampfung führt. Daher ist eine hohe Leistungsdichte für Materialabtragsprozesse wie Schneiden, Schnitzen und Bohren vorteilhaft.

Andererseits dauert es bei einer geringeren Leistungsdichte einige Millisekunden, bis der Siedepunkt der Oberflächentemperatur erreicht ist. Dadurch kann die untere Schicht den Schmelzpunkt erreichen, bevor die Oberflächenschicht verdampft, was die Erzeugung einer starken Schmelzschweißung erleichtert. Daher ist die Leistungsdichte für die Wärmeleitung Laserschweißen liegt normalerweise im Bereich von 10^4 bis 10^6 W/cm².

Die Wellenform des Laserpulses ist ein entscheidender Faktor beim Laserschweißen, insbesondere beim Blechschweißen.

Wenn ein hochintensiver Laserstrahl auf die Oberfläche eines Materials trifft, werden 60% bis 98% der Laserenergie an der Metalloberfläche reflektiert und gehen verloren. Dieses Reflexionsvermögen ist von der Oberflächentemperatur abhängig und variiert entsprechend.

Das Reflexionsvermögen des Metalls schwankt während eines Laserpulses erheblich.

Die Impulsbreite ist ein wichtiger Parameter bei gepulstes Laserschweißen. Sie unterscheidet sich nicht nur von Materialabtrag und Schmelzen, sondern ist auch ein entscheidender Faktor, der die Kosten und das Volumen der Verarbeitungsanlagen bestimmt.

Das Laserschweißen erfordert in der Regel ein gewisses Maß an defokussieren aufgrund der hohen Leistungsdichte im Zentrum des Laserfokus, was leicht zu Verdampfung und Löchern führen kann. Auf der anderen Seite ist die Leistungsdichteverteilung in der vom Laserfokus entfernten Ebene relativ gleichmäßig.

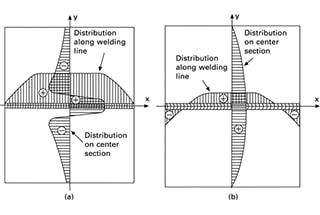

Es stehen zwei Defokussierungsmodi zur Verfügung: positive und negative Defokussierung. Positive Defokussierung tritt auf, wenn sich die Fokusebene oberhalb des Werkstücks befindet, während negative Defokussierung auftritt, wenn sie sich unterhalb befindet.

Nach der Theorie der geometrischen Optik ist die Leistungsdichte in den entsprechenden Ebenen annähernd gleich, wenn die positiven und negativen Abstände gleich sind. In der Realität ist die Form des Schmelzbades jedoch anders.

Eine negative Defokussierung kann zu einer stärkeren Durchdringung führen, was mit dem Prozess der Bildung des Schmelzbades zusammenhängt. Die Versuchsergebnisse deuten darauf hin, dass das Material innerhalb von 50 bis 200 Sekunden nach der Erwärmung durch den Laser zu schmelzen beginnt und dabei Metall in der Flüssigphase und Dampf mit kommerziellem Druck bildet, der mit sehr hoher Geschwindigkeit blendend weißes Licht aussendet.

Gleichzeitig bewirkt die hohe Dampfkonzentration, dass sich das flüssige Metall an den Rand des Schmelzbades bewegt, wodurch in der Mitte des Schmelzbades eine Vertiefung entsteht.

Bei negativer Defokussierung ist die innere Leistungsdichte des Materials höher als die der Oberfläche, wodurch ein stärkeres Schmelzen und Verdampfen leichter möglich ist. Dadurch kann die Lichtenergie in den tieferen Teil des Materials übertragen werden, was zu einer größeren Durchdringung führt. Daher sollte für eine größere Eindringtiefe eine negative Defokussierung verwendet werden, während beim Schweißen dünner Materialien in der Praxis eine positive Defokussierung verwendet werden sollte.

Sie umfasst StumpfschweißenEndschweißen, Schmelzschweißen mit mittiger Durchdringung und Schmelzschweißen mit mittiger Perforation.

Dazu gehören Draht-zu-Draht-Stumpfschweißen, Kreuzschweißen, paralleles Überlappungsschweißen und T-Schweißen.

Durch Laserschweißen können der Draht und das Blockelement erfolgreich verbunden werden, und die Größe des Blockelements kann beliebig gewählt werden.

Beim Schweißen ist auf die geometrischen Abmessungen des Drahtelements zu achten.

Um verschiedene Metalle zu schweißen, ist es notwendig, ihre Schweißbarkeit und den Bereich der schweißbaren Parameter.

Es ist wichtig zu wissen, dass das Laserschweißen nur zwischen bestimmten Materialkombinationen möglich ist.

Während Laserstrahlhartlöten für das Verbinden bestimmter Bauteile nicht geeignet ist, kann der Laser als Wärmequelle sowohl zum Löten als auch zum Schweißen eingesetzt werden, die ebenfalls die Vorteile des Laserschweißens bieten.

Es gibt mehrere Lötverfahren, wobei das Laserlöten vor allem für das Löten von Leiterplatten (PCB) verwendet wird, insbesondere für die Wafermontagetechnik.

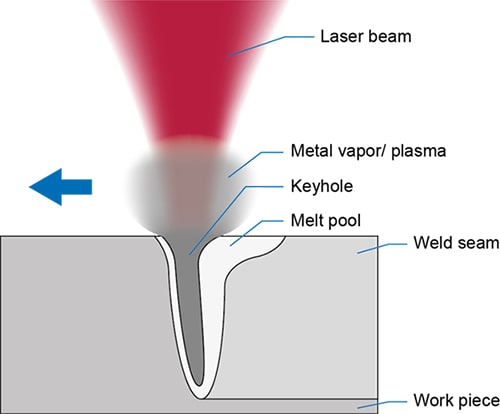

Der metallurgische Prozess des Laser-Tiefschweißens ähnelt dem des Elektronenstrahlschweißens, da beide auf der "Small Hole"-Struktur zur vollständigen Energieumwandlung beruhen.

Wenn die Leistungsdichte hoch genug ist, verdampft das Material und es entsteht ein kleines Loch. Dieses Loch ist mit Dampf gefüllt und verhält sich wie ein schwarzer Körper, der fast die gesamte Energie des einfallenden Lichts absorbiert. Die Gleichgewichtstemperatur im Hohlraum des Lochs liegt bei etwa 25000 Grad.

Die Wärme wird von der Außenwand des Hochtemperatur-Hohlraums übertragen und schmilzt das umgebende Metall. Das Loch wird kontinuierlich mit Hochtemperaturdampf gefüllt, der durch die Verdampfung des Wandmaterials unter der Bestrahlung des Lichtstrahls entsteht.

Die vier Wände des Lochs sind von geschmolzenem Metall umgeben, das wiederum von festem Material umgeben ist. Das flüssige Metall außerhalb des Lochs fließt und wird in einem dynamischen Gleichgewicht mit dem kontinuierlichen Dampfdruck innerhalb des Hohlraums gehalten.

Während sich der Strahl bewegt, bleibt das Loch stabil. Das bedeutet, dass sich das Schlüsselloch und das geschmolzene Metall, das das Loch umgibt, mit der Geschwindigkeit des Führungsstrahls vorwärts bewegen. Das geschmolzene Metall füllt die Lücke, die das sich bewegende Schlüsselloch hinterlässt, und verdichtet sich, wodurch die Schweißnaht entsteht.

Die Faktoren, die das Laser-Tiefschweißen beeinflussen, sind LaserleistungLaserstrahldurchmesser, Absorptionsvermögen des Materials, Schweißgeschwindigkeit, Schutzgas, Brennweite des Objektivs, Fokusposition, Position des Laserstrahls und die Steuerung der Erhöhung und Verringerung der Laserleistung zu Beginn und am Ende des Schweißens.

1) Hohes Seitenverhältnis

Da sich das geschmolzene Metall um den zylindrischen Hochtemperaturdampfhohlraum bildet und bis zum Werkstück reicht, wird die Schweißnaht tief und schmal.

2) Minimale Wärmezufuhr

Aufgrund der hohen Temperatur des Strahlenquellenhohlraums, der hohen Geschwindigkeit des Schmelzvorgangs und des geringen Wärmeeintrags in das Werkstück sind die thermische Verformung und die Wärmeeinflusszone sind sehr klein.

3) Hohe Dichte

Denn das kleine Loch mit Hochtemperaturdampf gefüllt ist förderlich für die Schweißbad Rühren und Gas entweichen, was zur Bildung von nicht porösen Durchschweißen.

Durch die hohe Abkühlungsgeschwindigkeit nach dem Schweißen lässt sich das Gefüge der Schweißnaht leicht verfeinern.

4) Verstärken Sie die Schweißnaht.

5) Präzise Kontrolle.

6) Es ist berührungslos, atmosphärisch Schweißverfahren.

Im Allgemeinen weist Kohlenstoffstahl gute Laserschweißeffekte auf, und die Qualität des Schweißens hängt in erster Linie vom Gehalt an Verunreinigungen ab.

Wie bei anderen Schweißverfahren auch, sind Schwefel und Phosphor Faktoren, die die Empfindlichkeit gegenüber Schweißrisse.

Um eine zufriedenstellende Schweißqualität zu erreichen, ist ein Vorwärmen erforderlich, wenn die Kohlenstoffgehalt übersteigt 0,25%.

Beim Schweißen von Stählen mit unterschiedlichem Kohlenstoffgehalt wird empfohlen, den Schweißbrenner leicht zur Seite mit kohlenstoffarmen Materialien zu neigen, um die Qualität der Verbindung zu gewährleisten.

Wegen seines hohen Schwefel- und Phosphorgehalts ist kohlenstoffarmer Kantenstahl für das Laserschweißen ungeeignet.

Aufgrund des geringen Gehalts an Verunreinigungen ist die Schweißwirkung von beruhigtem Stahl mit niedrigem Kohlenstoffgehalt ausgezeichnet.

Stähle mit mittlerem und hohem Kohlenstoffgehalt und übliche legierte Stähle können ebenfalls effektiv mit dem Laser geschweißt werden. Allerdings sind eine Vorwärmung und eine Nachbehandlung nach dem Schweißen erforderlich, um Spannungen zu beseitigen und Rissbildung zu verhindern.

Im Allgemeinen weist Kohlenstoffstahl eine gute Laserschweißleistung auf, und die Qualität der Schweißung wird durch den Gehalt an Verunreinigungen beeinflusst.

Ähnlich wie bei anderen SchweißtechnikenSchwefel und Phosphor sind die wichtigsten Faktoren, die Schweißrisse verursachen können.

Wenn der Kohlenstoffgehalt 0,25% übersteigt, ist ein Vorwärmen erforderlich, um die gewünschte Schweißqualität.

Beim Schweißen von Stählen mit unterschiedlichem Kohlenstoffgehalt kann eine Neigung des Schweißbrenners in Richtung der Seite mit dem niedrigeren Kohlenstoffgehalt die Qualität der Verbindung sicherstellen.

Das Laserschweißen wird für kohlenstoffarmen Randstahl aufgrund seines hohen Schwefel- und Phosphorgehalts nicht empfohlen.

Beruhigter Stahl mit niedrigem Kohlenstoffgehalt weist aufgrund seines geringen Gehalts an Verunreinigungen hervorragende Schweißergebnisse auf.

Mittel- und hochgekohlte Stähle sowie gewöhnliche legierte Stähle können mit dem Laser geschweißt werden, doch sind eine Vorwärmung und eine Nachbehandlung erforderlich, um Spannungen zu beseitigen und die Bildung von Rissen zu verhindern.

Generell, Laserschweißen von rostfreiem Stahl ist es einfacher, qualitativ hochwertige Verbindungen zu erzielen als beim konventionellen Schweißen. Das liegt daran, dass die kleine Wärmeeinflusszone bei hoher Schweißgeschwindigkeit die Sensibilisierung weniger problematisch macht.

Im Vergleich zu Kohlenstoffstahl ermöglicht nichtrostender Stahl aufgrund seiner geringeren Wärmeleitfähigkeit leichter tiefe und schmale Schweißnähte zu erzielen.

Die hohe Abkühlgeschwindigkeit und die kleine Wärmeeinflusszone des Laserschweißens schaffen günstige Voraussetzungen für die Kompatibilität von Werkstoffen mit unterschiedlichen Gefügen nach dem Aufschmelzen vieler verschiedener Metalle.

Es hat sich gezeigt, dass die folgenden Metalle erfolgreich geschweißt werden können: rostfreier Stahl und kohlenstoffarmer Stahl, rostfreier Stahl 416 und rostfreier Stahl 310, 347 rostfreier Stahl und Hastelloy-Nickellegierung, Nickelelektrode und kaltgeschmiedeter Stahl sowie Bimetallbänder mit unterschiedlichem Nickelgehalt.