Gewindeverbindungen, eine weit verbreitete und lösbare Befestigungsmethode, sind einfach im Aufbau, zuverlässig und leicht zu montieren und zu demontieren. Sie sind eine der am häufigsten verwendeten und am weitesten verbreiteten Verbindungsmethoden in Blechkonstruktionen und haben unersetzliche Vorteile.

Zu den gängigen Nietverfahren für Gewindeverbindungen in Blechteilen gehören das Pressnieten, das Quellnieten und das Zugnieten.

1) Achten Sie auf die Außenabmessungen des Nietes, um ein Übermaß zu vermeiden.

2) Je nach Nietmethode ist die Richtung der auf den Niet ausgeübten Kraft während der Montage zu berücksichtigen, um Ausreißvorfälle zu vermeiden.

3) Die Länge des Nietabschnitts sollte etwas geringer sein als die Dicke des Blechs, die auf der Grundlage der Blechdicke bestimmt wird.

4) Berücksichtigen Sie bei der Auswahl der Nieten die Nietmethode und lassen Sie Platz für den Nietvorgang.

5) Da sich die Grundplatte beim Pressnieten und der Fitting beim Quellnieten verformt, ist bei rostfreiem Stahl oder Materialien mit höherer Härte das Quellnietverfahren zu wählen.

6) Bei Grundplatten mit einer Dicke von weniger als 1 mm sollte die Pressniettechnik vermieden werden. Bei besonderen Anforderungen ist das Quellnietverfahren anzuwenden.

7) Quellnieten sind sicherer als Pressnieten und sollten verwendet werden, wenn keine besonderen Anforderungen bestehen.

8) Bei Grundplatten, die dicker als 3,0 mm sind, sollten Sechskantpressnieten vermieden werden. Verwenden Sie Rundkopf-Pressnieten, um die Ebenheit nach dem Pressnieten zu gewährleisten.

9) Bei der Auswahl von Pressnieten ist zu beachten: Rundkopf-Pressnieten M5 und darunter eignen sich für die Vernietung von Blechen mit einer Dicke zwischen 1,0~2,0mm; Rundkopf-Pressnieten M6 eignen sich für die Vernietung von Blechen mit einer Dicke zwischen 2,0~2,5mm; Rundkopf-Pressnieten M8 eignen sich für die Vernietung von Blechen, die dicker als 2,5mm sind.

Zu den gebräuchlichen Formen von genieteten Bauteilen gehören Säulen mit Pressnietmuttern, Pressnietmuttern (Bolzen), Spreiznietmuttern (Bolzen), Zugnietmuttern, schwimmende Pressnietmuttern und andere.

(1) Pressnietmutter-Säule

Auch bekannt als Pressnietbolzen oder Mutternsäule, ist es eine Art von Befestigungselementen, die häufig in Feinblechdünne Platten, Fahrgestelle und Schränke. Es gibt keine spezifische nationale Norm für Pressnietmutternsäulen. Die Basis der Pressnietmutternsäule ist sechseckig und das andere Ende ist zylindrisch, mit einer Nut in der Mitte zwischen der sechseckigen Basis und dem Zylinder.

Das Pressnieten erfolgt auf einer speziellen Pressmaschine unter Verwendung einer Form, wobei ein bestimmter Druck ausgeübt wird, um den Sechskantkopf in ein vorgegebenes Loch in der Platte zu pressen (der Durchmesser des vorgegebenen Lochs ist im Allgemeinen etwas größer als der Außendurchmesser des Zylinders der Pressnietmutter-Säule).

Dies führt zu einer plastischen Verformung um das Loch herum, wobei das verformte Teil in die Nut der Pressnietmuttersäule gepresst wird, wodurch die Pressnietmuttersäule fest auf dem Blech vernietet wird. Bei dieser Art der Vernietung muss die Härte der Pressnietmuttersäule in der Regel größer sein als die Härte des dünnen Blechs.

Gewöhnliche Bleche aus kohlenstoffarmem Stahl (Härte unter 70HRB), Bleche aus Aluminiumlegierungen, Kupferbleche usw. eignen sich alle für das Einpressen von Pressnietmuttern. Für Bleche aus rostfreiem Stahl und kohlenstoffreicher Stahl Platten sind spezielle hochfeste Pressnietmutternsäulen aufgrund ihres harten Materials nicht nur teuer, sondern auch schwer zu verpressen, unzuverlässig beim Nieten und leicht abzufallen.

Um die Zuverlässigkeit der Nietung zu gewährleisten, ist es oft notwendig, 2-3 Punkte an der Seite der Pressnietmutter-Säule zu schweißen, so dass der Prozess schlecht ist. Wenn das Produkt mit rostfreiem Stahl und Stahlplatten mit hohem Kohlenstoffgehalt vernietet werden muss, ist die Härte des Stahlplatte muss weniger als 80HRB betragen.

Daher sollten bei Blechteilen mit Einpressmutternsäulen keine Edelstahlbleche verwendet werden. Das Gleiche gilt für Einnietschrauben und Einnietmuttern, die nicht für die Verwendung auf Edelstahlblechen geeignet sind. Das Verfahren zum Einpressen der Einnietmutternsäule ist in Abbildung 9-1 dargestellt.

(2) Pressnietmutter

Pressnietmuttern sind ebenfalls eine weit verbreitete Art von Befestigungselementen für Bleche, dünne Platten, Maschinengehäuse und Schränke.

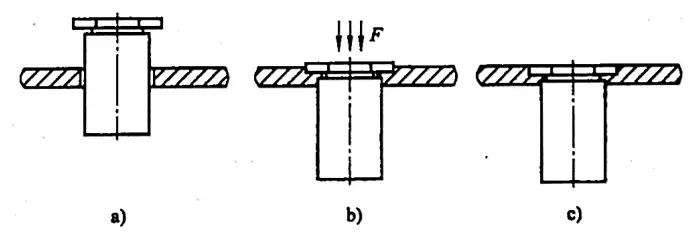

Derzeit gibt es keine spezifische nationale Norm für Pressnietmuttern. Sie unterscheiden sich von den Säulenpressnietmuttern durch zusätzliche gezackte Stufen und umgedrehte Köpfe, die eine kreisförmige Form haben. Das Nietprinzip der Pressnietmutter ist das gleiche wie das der Pressnietmuttersäule. Der Nietvorgang bei der Pressnietmutter ist in Abbildung 9-2 dargestellt.

(3) Schwellnietmutter

Die Quellnietmutter ist eine Art von Befestigungselement, das in Blechen, dünnen Platten, Maschinengehäusen und Schränken verwendet wird. Derzeit gibt es keine spezifischen nationalen Normen für Quetschnietmuttern. Es gibt zwei Arten von Schwellnietmuttern: Sechskant- und Rundmuttern.

Vor der Montage der Schwellnietmutter muss ein Bodenloch im Blech vorgebohrt werden. Dann wird die Schwellnietmutter in das Loch eingesetzt. Auf einer speziellen Pressmaschine wird mit Hilfe einer Form (mit einer Verjüngung am oberen Formkopf) ein gewisser Druck ausgeübt, um einen Teil des Griffs der Schwellnietmutter auszudehnen (wodurch ein Teil des Materials plastisch verformt wird).

Dadurch entsteht eine gewisse Verjüngung, die dazu führt, dass sich die Quellnietmutter eng an das Blech anschmiegt, wodurch die Quellnietmutter auf dem dünnen Blech befestigt und die Nietung abgeschlossen wird. Die Quellnietmutter muss im Allgemeinen nicht gehärtet werden, um ihre Zähigkeit zu gewährleisten, so dass sie ohne Rissbildung angezogen werden kann.

Der Nietvorgang ist relativ einfach, aber da die Verbindung zwischen der Quellnietmutter und dem Blech eine in Umfangsrichtung verformte Verbindung ist, kann sie eine größere Ausdrückkraft aufnehmen, aber das Drehmoment, das sie tragen kann, ist geringer.

Um dieses Manko auszugleichen, empfiehlt es sich, Sechskantquellnietmuttern mit Umkehrknick oder Rundquellnietmuttern mit Kerbverzahnung zu verwenden. Durch die Verzahnung zwischen Umkehrknick oder Kerbverzahnung und dem Blech erhöht sich das Drehmoment, dem die Quellnietmutter standhalten kann. Der Vorgang des Quellens der Einnietmutter ist in Abbildung 9-3 dargestellt.

(4) Einnietmutter

Sie wird auch als Einnietmutter oder Einpresskappe bezeichnet und wird häufig zur Befestigung verschiedener Blechteile verwendet. Das Nieten bezieht sich auf den Prozess, bei dem die Nietmutter unter dem Einfluss einer äußeren Zugkraft lokal eine plastische Ausdehnungsverformung erfährt (normalerweise an speziell dafür vorgesehenen Stellen), um das Blech zu klemmen und so eine zuverlässige Verbindung zu erzielen.

Beim Nietverfahren wird eine spezielle Nietpistole verwendet. Die Nietpistole bringt den Bolzen in seinem Kopf durch den Eingriff in das Innengewinde der Einnietmutter in Drehung, was zu einer entsprechenden linearen Bewegung der Einnietmutter führt und bewirkt, dass sich der dünnwandige Bereich der Einnietmutter ausdehnt und verformt, bis er das Blech festklemmt.

Unter Spannen Da die Nietmutter das Blech durch lokale Verformung verformt, kann sie einer großen Ausdrückkraft und einem bestimmten Drehmoment standhalten. Um sicherzustellen, dass sie einem großen Drehmoment standhalten kann, werden manchmal Sechskant- oder gezahnte Einnietmuttern verwendet. Der Vorteil von Einnietmuttern ist die einseitige Konstruktion, die durch den Produktverschluss nicht beeinträchtigt wird. Der Nietvorgang der Einnietmutter ist in Abbildung 9-4 dargestellt.

1) Gängige Werkstoffe für Nietmuttern sind Stahl, Aluminiumlegierungen und rostfreier Stahl. Zu den Sorten gehören Flachkopfnietmuttern (GB/T17880.1-1999), Senknietmuttern (GB/T17880.2-1999), kleine Senknietmuttern (GB/T17880.3-1999), 120° kleine Senknietmuttern (GB/T17880.4-1999) und Sechskant-Flachkopfnietmuttern (GB/T17880.5-1999).

2) Die Verwendung von Einnietmuttern: Wenn ein Produkt erfordert, dass die Mutter außen angebracht wird, während der Innenraum eng ist und verhindert, dass der Kopf der Nietmaschine zum Nieten eindringen kann, und Methoden wie Flanschen und Gewindeschneiden die Festigkeitsanforderungen nicht erfüllen können, funktionieren weder Press- noch Spreiznieten, so dass das Ziehnieten eingesetzt werden muss. Einnietmuttern eignen sich für die Verbindung von Blechteilen mit einer Dicke zwischen 0,5 und 6 m.

(5) Schwimmende Einnietmuttern

Blecherzeugnisse wie z. B. Computergehäuse und -schränke bestehen in der Regel aus vielen Teilen. Einige Blechteile oder Komponenten führen aufgrund der komplexen Gesamtstruktur der Gehäuse oder Schränke und der großen kumulierten Montagegrößenfehler zu erheblichen Abweichungen bei der Montageposition der Nietmuttern, was die Montage anderer Teile erschwert und in einigen Fällen unmöglich macht.

Daher kann die Verwendung von schwimmend gelagerten Einnietmuttern an bestimmten Stellen anstelle anderer Einnietmuttern diese Situation erheblich verbessern. Das Nietverfahren für die schwimmende Einnietmutter ist in Abbildung 9-5 dargestellt. Derzeit gibt es keine nationalen Normen für schwimmende Einnietmuttern, sondern nur Industrienormen. Wenn Sie sich für die Verwendung dieser Muttern entscheiden, sollten Sie die vorgegebene Lochgröße und den Einbauraum entsprechend den Produktmustern des Herstellers festlegen.

(6) Abmessungen des Bodenlochs des genieteten Teils und die entsprechende Blechdicke

1) Der Durchmesser der unteren Bohrung der Einnietmuttersäule ist der Tabelle 9-1 zu entnehmen.

Tabelle 9-1 Durchmesser des unteren Lochs der Einnietmutternsäule (Einheit: mm)

| Gewinde-Spezifikationen | Codename | Durchmesser d des Grundlochs |

| M3×0.5 | (B)S0(0)(S)-M3-H | φ4.2 |

| M3×0.5 | (B)S0(0)(S)-3.5M3-H | φ5.4 |

| M4×0.7 | (B)S0(0)(S)-M4-H | φ6.0 |

| M4×0.7 | (B)S0(0)(S)-3.5M4-H | φ7.2 |

| M5 ×0.8 | (B)S0(0)(S)-M5-H | φ7.2 |

| M6×1.0 | (B)S0(0)(S)-M6-H | φ8.7 |

Hinweis: S0 S0S bezeichnet Säulen mit durchgehender Pressnietmutter ohne Gewinde; S00 S00S bezeichnet Säulen mit durchgehender Pressnietmutter mit Gewinde. Ein B vor dem Begriff steht für ein Sackloch; ein S am Ende bedeutet, dass es sich um rostfreien Stahl handelt, und ohne S ist es Stahl. H steht für die Höhe der Mutternsäule.

2) Der Durchmesser der unteren Bohrung der Einpressmutter ist der Tabelle 9-2 zu entnehmen.

Tabelle 9-2: Durchmesser der unteren Bohrung der Einnietmutter (Einheit: mm)

| Gewinde-Spezifikationen | Codename | Durchmesser d des Grundlochs |

| M2x0,4 | S(CLS)-M2-A(0,1,2) | φ4.2 |

| M2. 5 ×0.45 | S(CLS)-M2.5-A(0,1,2) | φ4.2 |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | φ4.2 |

| M4x0,7 | S(CLS)-M4-A(0,1,2) | φ5.4 |

| M5×0.8 | S(CLS)-M5-A(0,1,2) | φ6.4 |

| M6×1.0 | S(CLS)-M6-A(0,1,2) | φ8.7 |

Pfosten: CLS bedeutet eine Nietmutter aus rostfreiem Stahl; S steht für eine Nietmutter aus Stahl; A (Griffcode) gibt den zutreffenden Dickencode für die Nietmutter an (0 bedeutet eine Dicke von 0,8-1,2mm, 1 bedeutet eine Dicke von 1-1,5mm, 2 bedeutet eine Dicke von 1,5~2,5mm).

3) Der untere Lochdurchmesser der eingebetteten Mutter ist der Tabelle 9-3 zu entnehmen.

Tabelle 9-3 Durchmesser des unteren Lochs für die eingebettete Mutter (Einheit: mm)

| Gewinde-Spezifikationen | Codename | Durchmesser d des Grundlochs |

| M2x0,4 | F(S)-M2-A | φ4.3 |

| M2.5×0.45 | F(S)-M2.5-A | φ4.3 |

| M3x0,5 | F(S)-M3-A | φ4.3 |

| M4x0,7 | F(S)-M4-A | φ$7.4 |

| M5x0,8 | F(S)-M5-A | φ7.9 |

| M6x1.0 | F(S)-M6-A | φ8.7 |

Hinweis: "F" bedeutet, dass es sich um eine Einpressmutter handelt; "S" bedeutet, dass es sich um Bronze handelt; "A" (Griffcode) steht für den Dickencode des entsprechenden Blechs für die Einpressmutter.

4) Die geeignete Blechdicke für die Einpressmutter ist der Tabelle 9-4 zu entnehmen.

Tabelle 9-4: Anwendbare Blechdicke für Einpressmuttern (Einheit: mm)

| Handgriff Code A | Gewinde-Spezifikationen | |||||

| M2 | M2.5 | M3 | M4 | M5 | M6 | |

| 1 | 1.5-2.3 | 1.5~2.3 | 1.5-2.3 | 1.5-2.3 | 1.5-2.3 | |

| 2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | |

| 3 | 3.2-3.9 | |||||

| 4 | 4~4.7 | |||||

| 5 | >4.7 | |||||

5) Der untere Lochdurchmesser der Überwurfmutter ist der Tabelle 9-5 zu entnehmen.

Tabelle 9-5: Durchmesser der unteren Bohrung der Überwurfmutter (Einheit: mm)

| Gewinde-Spezifikationen | Codename | Durchmesser d des Grundlochs |

| M2.5×0.45 | Z-(S)-M2.5-A | φ5.0/Senkbohren φ5.5×90° |

| M3x0,5 | Z-(S)-M3-A | 5.0/Senkbohrung φ5.5×90° |

| M4x0,7 | Z-(S)-M4-A | φ6.0/Senkbohren φ7.0×90° |

| M5×0.8 | Z-(S)-M5-A | φ8.0/Senkbohrung φ9.0×90° |

| M6x1.0 | Z-(S)-M6-A | φ9.0/Senkbohrung φ10×90° |

| M8×1.25 | Z-(S)-M8-A | φ11/Senkbohrung φ12×90° |

Anmerkung: Der Zusatz "S" bedeutet, dass es sich um rostfreien Stahl handelt, während das Fehlen des "S" bedeutet, dass es sich um Stahl handelt. A" (Griffcode) ist der Code für die jeweilige Blechdicke der Einnietmutter.

6) Die anwendbare Blechdicke für runde Spreiznietmuttern ist in Tabelle 9-6 angegeben.

Tabelle 9-6: Geeignete Blechdicke für runde Spreiznietmuttern (Einheit: mm)

| Handgriff Code A | Gewinde-Spezifikationen | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.2 | 1.2 | 1.2 | ||||

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 |

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

7) Die anwendbare Blechdicke für Sechskant-Stanznietmuttern ist in Tabelle 9-7 angegeben.

Tabelle 9-7 Sechskant-Pressnietmutter für Blechdicke (Einheit: mm)

| Handgriff Code A | Gewinde-Spezifikationen | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | |||

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

| 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | ||

| 5.0 | 5.0 | 5.0 | 5.0 | |||

| 6.0 | 6.0 | 6.0 | ||||

Hinweis: Sechskant-Nietmuttern werden hauptsächlich für Verbindungen mit Kupfergrundplatten verwendet.

8) Der Durchmesser des unteren Lochs der Pressnietschraube ist der Tabelle 9-8 zu entnehmen.

Tabelle 9-8: Durchmesser der unteren Bohrung der Pressnietschraube

(Einheit: mm)

| Gewinde-Spezifikationen | Codename | Durchmesser d des Grundlochs |

| M2.5×0.45 | FH(S)-2.5-L | φ2.5 |

| M3x0,5 | FH(S)-M3-L | φ3 |

| M3x0,5 | NFH(S)-M3-L | φ4.8 |

| M4x0,7 | FH(S)-M4-L | Φ4 |

| M4x0,7 | NFH(S)-M4-L | φ4.8 |

| M5 x0. 8 | FH(S)-M5-L | φ5 |

| M5 x0,8 | NFH(S)-M5-L | φ6.8 |

| M6 ×1.0 | FH(S)-M6-L | φ6 |

| M6 ×1.0 | NFH(S)-M6-L | φ6.8 |

Hinweis: "S" bedeutet, dass das Material rostfreies Kupfer ist, während kein "S" bedeutet, dass das Material Stahl ist. FH" steht für einen runden Kopf, "NFH" für einen Sechskantkopf, und "L" bezeichnet die Gesamtlänge der Schraube.

9) Für den Durchmesser des unteren Lochs der Zugnietmutter und die entsprechende Blechdicke, beziehen Sie sich bitte auf die nationale Norm: Flachkopfnietmutter (GB/T17880.1-1999), Senknietmutter (CB/T17880.2-1999), kleine Senknietmutter (GB/T17880.3-199), 120° kleine Senknietmutter (GB/T17880.4-1999), Flachkopf-Sechskantnietmutter (GB/T17880.5-1999).

(7) Der Mindestabstand von der Mitte des Bodenlochs des genieteten Teils bis zum Rand der Grundplatte.

1) Der empfohlene Mindestabstand von der Mitte des unteren Lochs der üblicherweise verwendeten Einnietmutter zum Rand der Grundplatte ist in Tabelle 9-9 angegeben.

Tabelle 9-9 Empfohlener Mindestabstand von der Mitte des unteren Lochs des üblicherweise verwendeten Einnietmutternstifts zum Rand der Grundplatte (Einheit: mm).

| Gewinde-Spezifikationen | Codename | Empfohlener Mindestabstand von der Mitte des Bodenlochs bis zum Rand der Grundplatte. |

| M3x0,5 | (B)S0(0)(S)-3.5M3-H | 6.8 |

| M4x0,7 | (B)S0(0)(S)-M4-H | 8.0 |

| M5x0,8 | (B)S0(0)(S)-M5-H | 8.0 |

| M6x1.0 | (B)S0(0)(S)-M6-H | 10 |

2) Der empfohlene Mindestabstand von der Mitte der üblicherweise verwendeten Einnietmutter-Bodenbohrung zum Rand der Grundplatte ist in Tabelle 9-10 angegeben.

Tabelle 9-10 Empfohlene Mindesthöhe von der Mitte der üblicherweise verwendeten Einnietmutter-Bodenbohrung bis zum Rand der Grundplatte (Einheiten: mm)

| Gewinde-Spezifikationen | Codename | Empfohlener Mindestabstand von der Mitte des Bodenlochs bis zum Rand der Grundplatte. |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | 4.8 |

| M4x0,7 | S(CLS)-M4-A(1,2) | 6.9 |

| M5x0,8 | S(CLS)-M5-A(1,2) | 7.1 |

| M6x1.0 | S(CLS)-M6-A(1,2) | 8.6 |

| M8×1.0 | S(CLS)-M8-2 | 9.7 |

| M10 x1. 5 | S(CLS)-M10-2 | 13.5 |

3) Der empfohlene Mindestabstand von der Mitte der üblicherweise verwendeten Bodenbohrung der Einbettungsmutter zum Rand der Grundplatte ist in Tabelle 9-11 angegeben.

Tabelle 9-11 Empfohlener Mindestabstand von der Mitte der üblicherweise verwendeten Bodenbohrung der Einbettungsmutter zum Rand der Grundplatte (Einheit: mm)

| Gewinde-Spezifikationen | Codename | Empfohlener Mindestabstand von der Mitte des Bodenlochs bis zum Rand der Grundplatte. |

| M3x0,5 | F(S)-M3-1.5 | 6 |

| M4x0,7 | F(S)-M4-2.5 | 6 |

| M5x0,8 | F(S)-M5-2.5 | 7.2 |

4) Der empfohlene Mindestabstand von der Mitte des unteren Lochs der üblicherweise verwendeten runden Spreiznietmutter zum Rand der Grundplatte ist in Tabelle 9-12 angegeben.

Tabelle 9-12 Empfohlener Mindestabstand von der Mitte des unteren Lochs der üblicherweise verwendeten runden Spreiznietmutter zum Rand der Grundplatte (Einheit: mm)

| Handgriff Code A | Gewinde-Spezifikationen | ||||

| M3 | M4 | M5 | M6 | M8 | |

| 1.2 | 4.8 | 6.9 | |||

| 1.5 | 4.8 | 6.9 | |||

| 2.0 | 4.8 | 6.9 | 7.1 | 8.6 | 9.7 |

| 3.0 | 7.1 | 8.6 | 9.7 | ||

5) Der empfohlene Mindestabstand von der Mitte des Grundlochs der üblicherweise verwendeten Sechskantschwellnietmutter zum Rand des Untergrunds ist in Tabelle 9-13 angegeben.

Tabelle 9-13 Empfohlener Mindestabstand von der Mitte des Grundlochs der üblicherweise verwendeten Sechskantschwellnietmutter zum Rand des Untergrunds (Einheit: mm)

| Handgriff Code A | Gewinde-Spezifikationen | |||||

| M4 | M5 | M6 | M8 | M10 | M12 | |

| 1.5 | 6.9 | |||||

| 2.0 | 6.9 | 7.1 | ||||

| 3.0 | 6.9 | 7.1 | 8.6 | 9.7 | ||

| 4.0 | 7.1 | 8.6 | 9.7 | 13.5 | 15 | |

| 5.0 | 8.6 | 9.7 | 13.5 | 15 | ||

| 6.0 | 9.7 | 13.5 | 15 | |||

6) Der empfohlene Mindestabstand von der Mitte des Bodenlochs der gemeinsamen Nietschraube zum Rand der Grundplatte ist in Tabelle 9-14 angegeben.

Tabelle 9-14 Empfohlener Mindestabstand von der Mitte des Bodenlochs der gemeinsamen Nietschraube zum Rand der Grundplatte (Einheit: mm)

| Gewinde-Spezifikationen | Code Name | Empfohlener Mindestabstand von der Mitte des Bodenlochs (Rundkopf) bis zum Rand der Grundplatte. |

| M3 x0,5 | FH(S)-M3-L | 5.6 |

| M4x0,7 | FH(S)-M4-L | 7.2 |

| M5x0,8 | FH(S)-M5-L | 7.2 |

| M6x1.0 | FH(S)-M6-L | 7.9 |

(8) Faktoren, die die Qualität der Nietmontage beeinflussen

Es gibt mehrere Faktoren, die die Qualität der Nietverbindung beeinflussen, darunter die Eigenschaften des Grundmaterials, der Durchmesser des Bodenlochs und die Nietmethode.

1) Basis Materialeigenschaften: Wenn die Härte des Grundmaterials angemessen ist, sind die Qualität der Nietung und die Tragfähigkeit der genieteten Teile optimal.

2) Durchmesser des Bodenlochs: Die Größe des Bodenlochs wirkt sich direkt auf die Qualität der Nietverbindung aus. Ein größeres Bodenloch führt zu einem größeren Spalt zwischen dem Grundmaterial und den genieteten Teilen. Die Auswirkungen dieses Spalts auf verschiedene Nietmethoden sind wie folgt:

i) Auswirkungen auf das Drucknieten: Das Basismaterial kann sich nicht ausreichend verformen, um die Nut am genieteten Teil zu füllen, was zu einer unzureichenden Scherkraft führt und sich direkt auf den Druckwiderstand der Drucknietmutter (oder des Nietes) auswirkt.

ii) Auswirkungen auf das Spreiznieten: Wenn das untere Loch zu groß ist, nimmt die durch die plastische Verformung während des Nietvorgangs erzeugte Druckkraft ab, was sich direkt auf den Druck- und Torsionswiderstand des Spreizniets auswirkt.

iii) Auswirkungen auf das Zugnieten: Wenn das Bodenloch zu groß ist, nimmt die effektive Reibung zwischen den beiden Teilen nach der plastischen Verformung ab, was die Qualität der Nietung beeinträchtigt.

Ein kleineres Loch kann zwar die Tragfähigkeit des Niets bis zu einem gewissen Grad erhöhen, aber es kann zu schlechter ästhetischer Qualität, hohen Nietkräften, Unannehmlichkeiten bei der Installation, Verformung der Grundplatte und einer geringeren Produktionseffizienz und Nietqualität führen.

3) Abstand von der Mitte des Bodenlochs bis zur Kante des Grundmaterials: Wenn dieser Abstand zu gering ist, kann sich das Grundmaterial verformen und die Qualität der Nietung beeinträchtigen.

(9) Grundsätze der Nietmontage

Bei der Erstellung von Prozesskarten für Blechteile mit genieteten Bauteilen sollte nicht nur auf die rationelle Anordnung des Nietvorgangs, sondern auch auf die Position der Nietschraube oder Nietmutter geachtet werden.

Verschiedene Positionen sind unterschiedlich belastet und stellen unterschiedliche Anforderungen an das Verfahren. Daher sollten die Struktur der zu vernietenden Teile und das Nietverfahren an die Nietposition angepasst werden. Eine falsche Auswahl kann den Belastungsbereich der Nietschraube oder Nietmutter reduzieren und zu einem Versagen der Nietung führen. Die allgemeinen Grundsätze für das Nieten von Nietschrauben und Nietmuttern lauten wie folgt:

1) Nieten Sie keine Nietschrauben und Nietmuttern aus Stahl oder Edelstahl vor dem Eloxieren oder der Oberflächenbehandlung. Aluminiumplatten.

2) Die Anzahl der Drucknietschrauben oder Nietmuttern, die auf der gleichen Linie vernietet werden, sollte angemessen sein. Wenn es zu viele sind, kann das gepresste Material nirgendwo hinfließen, was zu großen Spannungen führen und das Werkstück in einen Bogen biegen kann.

3) Es ist vorzuziehen, die Oberfläche der Teile vor dem Einnieten der Nietschrauben und Nietmuttern zu beschichten.

4) Nach dem Nieten müssen M5-, M6-, M8- und M10-Nietmuttern im Allgemeinen punktgeschweißt werden, um ihre Festigkeit zu erhöhen. Größere Muttern erfordern eine höhere Festigkeit und können lichtbogengeschweißt werden. Für M4 (einschließlich M4) und darunter ist es am besten, Spreiznietmuttern zu verwenden.

5) Beim Einnieten von Muttern an einer Biegekante ist Folgendes zu beachten, um die Qualität des Einnietens der Mutter zu gewährleisten:

① Der Abstand von der Nietlochkante zur Biegekante muss größer sein als die Verformungszone der Biegung.

② Der Abstand L von der Mitte der Einnietmutter zur Innenseite der Biegekante sollte größer sein als die Summe aus dem äußeren Zylinderradius der Einnietmutter und dem inneren Biegeradiusd.h. L>D/2+r.

6) Bei Substraten unter 1 mm ist die Zuverlässigkeit des Pressnietens schlecht und wird daher nicht empfohlen. Bei besonderen Anforderungen kann auf Schwellnieten umgestellt werden, und 2-3 Punkte sollten mit Argon-Schweißen verstärkt werden. Punktschweißen (oder 2-3 Punkte ankörnen) auf einer Oberfläche, die das Gewinde nicht beeinträchtigt.

Vorspringende Schweißnaht Muttern, die auch als Punktschweißmuttern bezeichnet werden, sind bei Blechprodukten weit verbreitet. Bei der tatsächlichen Anwendung treten jedoch häufig Probleme auf, weil der Lochdurchmesser nicht richtig ausgelegt ist, so dass die Schweißbolzenmutter nicht genau positioniert werden kann.

Die nationalen Normen enthalten zwei Arten von Buckelschweißmuttern: quadratische Schweißmuttern (GB13680-1992) und Sechskantschweißmuttern (GB13681-1992). Quadratische Schweißmuttern haben eine grobe Positionierung, was nicht nur zu erheblichen Positionierungsfehlern führt, sondern auch oft ein Gewindestrehlen nach dem Schweißen erfordert.

Sechskant-Schweißmuttern hingegen haben eine selbstpositionierende Struktur und bieten eine höhere Genauigkeit und bequemere Schweißvorgänge. Daher ist es ratsam, Sechskant-Schweißmuttern zu verwenden.

Eine schematische Darstellung des Anschweißens einer Sechskant-Schweißmutter an eine Grundplatte ist in Abbildung 9-6 zu sehen. Empfohlene Werte für den Lochdurchmesser D der Grundplatte und die Blechdicke t sind in Tabelle 9-15 angegeben.

Abbildung 9-6: Schematische Darstellung einer an die Grundplatte geschweißten Sechskant-Schweißmutter

Tabelle 9-15: Empfohlene Werte für den Bohrungsdurchmesser D der Grundplatte und die Plattendicke t

(Einheit: mm)

| Gewinde-Spezifikationen | D | t | ||

| M4 | 6+0.075 | 0.75~3 | ||

| M5 | 7+0.09 | 0.9~3.5 | ||

| M6 | 8+0.09 | 0.9~4 | ||

| M8 | M8×1 | 10.5+0.11 | 1-4.5 | |

| M10 | M10×1 | M10x1.25 | 12.5+0.11 | 1.25-5 |

| M12 | M12x1,5 | M12×1.25 | 14.8+0.11 | 1.5-5 |

| M14 | M14 x1,5 | 16.8+0.11 | 2~6 | |

| M16 | M16×1.5 | 18.8+0.13 | 2~6 | |

Das Bördeln und Gewindeschneiden, auch bekannt als Lochziehen und Gewindeschneiden, wird hauptsächlich bei Blechteilen verwendet, um Verbindungen zwischen ihnen herzustellen. Da die Basis des Blechteils dünn ist, würde ein direktes Gewindeschneiden ein zu kurzes Gewinde ergeben, das leicht verrutschen kann.

Daher wird zunächst ein unteres Loch in das Blechteil gestanzt (bestimmt durch die Gewindespezifikationen). Dann wird mit einer speziellen Bördelform (Lochziehform) auf einer Pressmaschine eine vertikale Kante herausgezogen (die Auszugshöhe wird durch die Gewindespezifikationen und die Blechdicke bestimmt). Zum Schluss wird das Gewinde mit einem Gewindebohrer versehen, um den effektiven Durchmesser zu erhöhen. Gewindelänge.

Gequollene Nietmuttern, gepresste Nietmuttern, gezogene Nietmuttern sowie Bördeln und Gewindeschneiden haben jeweils ihre Vor- und Nachteile. Ihr Leistungsvergleich ist in Tabelle 9-16 zu sehen.

Tabelle 9-16 Leistungsvergleich von gequollenen Nietmuttern, gepressten Nietmuttern, gezogenen Nietmuttern sowie Bördeln und Gewindeschneiden

| Verbindung Methode | Überwurfmutter | Einpressmutter. | Einnietmutter | Bördeln und Gewindeschneiden |

| Bearbeitbarkeit | Gut | Gut | Gut | Durchschnitt |

| Material des Substrats | Nieten aus rostfreiem Stahl neigen dazu, leicht abzufallen | Nieten aus rostfreiem Stahl sind schlecht zu verarbeiten, so dass speziell angefertigte Einpressmuttern und Punktschweißen verwendet werden müssen. | Gut | Dünne Platten und weiches Kupfer und Aluminiumwerkstoffe sind anfällig für ein Abrutschen des Fadens. |

| Genauigkeit | Gut | Gut | Gut | Durchschnitt |

| Dauerhaftigkeit | Gut | Gut | Gut | Die Qualität der Kupfer und Aluminium Materialien ist minderwertig, und andere Materialien mit mehr als drei Fäden sind vorzuziehen. |

| Kosten | Hoch | Hoch. | Durchschnitt | Niedrig |

| Qualität | Gut | Gut | Gut | Durchschnitt |

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.