La industria de la construcción naval es un actor importante en la soldadura y el corte de metales, siendo sus principales procesos el corte y la soldadura. En los últimos años, la industria ha experimentado una rápida expansión seguida de una repentina contracción.

Según la Asociación de la Industria de la Construcción Naval, el ajuste del mercado ha dado lugar a algunas novedades en la industria. A pesar de que el agregado económico global de la industria de la construcción naval no ha variado, los beneficios han disminuido en cierta medida, pero los pedidos de exportación han aumentado mientras que el pedido global ha disminuido.

Además, la concentración de la industria de la construcción naval ha aumentado aún más, y las diez primeras empresas ocupan ahora más del 53,4% del mercado en China. Con la intensa competencia del mercado, la disminución de los beneficios y el aumento de los requisitos de calidad, la industria de la construcción naval ha puesto un mayor énfasis en la calidad de fabricación.

El corte por láser, al ser una tecnología eficaz, ecológica, de alta calidad y gran precisión, se ha vuelto aún más crucial para promover el desarrollo y la optimización de la industria de la construcción naval. Desempeña un papel crucial en la reducción de peso, la refabricación, la reducción de costes, la reducción de horas de mano de obra, el ahorro de energía y la protección del medio ambiente en la industria de la construcción naval.

Además, el proceso de corte por láser es un método ideal para preparar la placa frontal del buque, en línea con la tendencia actual de las estructuras navales a gran escala, la fabricación de precisión y la construcción eficiente.

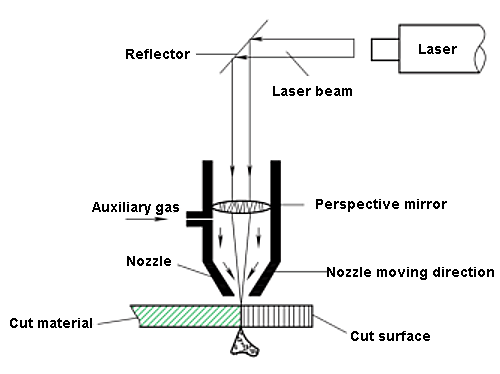

Corte por láser es una técnica habitual de corte térmico. Funciona utilizando un láser para producir un rayo láser de alta densidad, que luego es enfocado por un grupo de lentes láser sobre la pieza de trabajo. El haz calienta repetidamente el material de la pieza, haciendo que se funda, vaporice y forme agujeros rápidamente.

A medida que se produce el corte, un flujo de aire de alta velocidad coaxial con el haz de luz elimina los residuos fundidos de la incisión, completando el corte y la separación de la pieza.

Principio del corte por láser

Buena calidad de corte:

El corte por láser ofrece una excelente calidad de corte gracias a su pequeño punto láser y su alta densidad de energía, lo que se traduce en una rápida velocidad de corte y una incisión estrecha y plana. La superficie cortada es lisa y atractiva, con un rugosidad superficial de sólo unas decenas de micrómetros. La precisión dimensional de las piezas cortadas puede alcanzar ± 0,05 mm.

La pieza sufre una deformación mínima y tiene una pequeña zona afectada por el calor, lo que la hace muy adaptable y flexible. Esto permite utilizar el corte por láser como último paso de procesamiento, eliminando la necesidad de un procesamiento secundario y reduciendo los costes de procesamiento.

Alta eficacia de corte:

El corte por láser es muy eficaz gracias a sus características ópticas y de transmisión, y puede realizarse en una máquina de corte por láser con múltiples mesas de operaciones de control numérico. Además, puede conseguirse el corte de múltiples formas y piezas modificando el programa de control numérico, incluido el corte en 2D y 3D.

Reducción de costes de herramientas:

El corte por láser es diferente de los métodos de corte tradicionales, ya que el soplete de corte no entra en contacto con la pieza, lo que elimina la necesidad de cambiar las herramientas y reduce su desgaste. El láser puede ajustarse para cortar piezas de distintos grosores o formas simplemente cambiando los parámetros de salida del láser.

Ecológico y respetuoso con el medio ambiente:

El corte por láser es un método de procesamiento ecológico y respetuoso con el medio ambiente que produce poco ruido, vibraciones y no contamina. También es un proceso de bajo impacto que no produce residuos.

Corte rápido de diversos materiales:

El corte por láser puede realizarse en una amplia gama de materiales, incluidos metales, no metales, materiales compuestos y madera. La velocidad de corte es rápida: un láser de 4000 W corta un acero de bajo carbono de 12 mm de grosor con un bisel de 30° a una velocidad de 2200 mm por minuto. Un láser de 6000 W puede cortar acero inoxidable de 8 mm de grosor con un bisel de 22,5° a una velocidad de 1500 mm por minuto.

(1) Características del despiece de buques

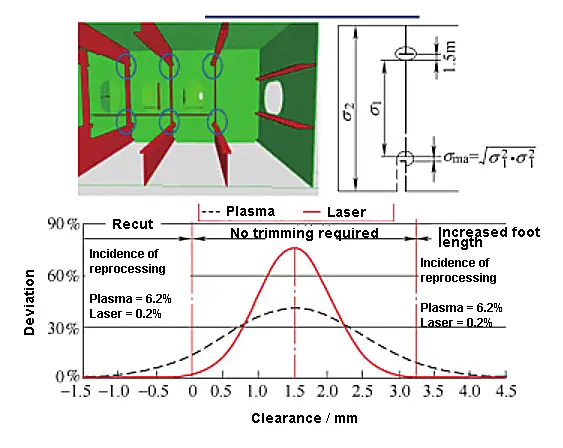

La industria de la construcción naval exige una gran precisión en la segmentación del casco y en la exactitud de la transferencia, y la holgura de transferencia del bastidor debe mantenerse dentro de 1 mm. En el pasado, las empresas de construcción naval solían utilizar el plasma para cortar las costillas, lo que requería un recorte manual durante el montaje sobre el terreno debido a los márgenes de recorte establecidos en las costillas para garantizar la holgura de montaje. Una calidad de corte deficiente provocaba un aumento del óxido residual en la ranura de corte, lo que aumentaba la carga de trabajo de montaje y prolongaba el ciclo de montaje, afectando a todo el ciclo de construcción segmentada.

Sin embargo, el uso de un máquina de corte por láser para eliminar el margen de montaje reduce la necesidad de recortes in situ y minimiza el desperdicio de mano de obra y material. De este modo, se acelera el montaje de la estructura y se mejora la calidad del ensamblaje.

(2) Ventajas de la tecnología de corte por láser en la construcción naval

En los últimos años, la precisión y la rapidez en la construcción naval se han convertido en las principales tendencias de la industria naval, y la tecnología de corte por láser se ha desarrollado rápidamente, representando más de 70% de toda la procesamiento láser industria. La industria naval utiliza principalmente planchas de acero como principal materia prima, y las planchas de corte por láser pueden sustituir a algunos métodos de troquelado que requieren complejos moldes de gran tamaño, lo que reduce significativamente los ciclos de producción y los costes.

Actualmente, el método de corte de las piezas de chapa del casco en la industria de la construcción naval consiste principalmente en corte con llamacorte por plasma, corte por cizalla y corte por láser. Sin embargo, otros métodos de corte tienen varias desventajas en comparación con el corte por láser. Por ejemplo, el oxicorte y el corte por plasma tienen rendijas anchas, poca precisión de corte, producen gases nocivos y causan una importante contaminación ambiental.

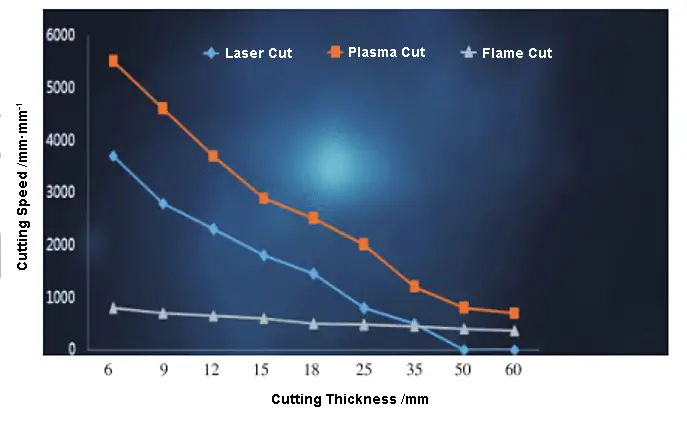

En el corte a bordo de buques, el corte por láser tiene la ventaja de una gran precisión, una deformación térmica mínima y un procesamiento secundario reducido (como el fresado, perforaciónetc.), transferencia y rectificado, especialmente para círculos pequeños, agujeros pequeños y superficies curvas. Puede cumplir plenamente los requisitos de precisión de transferencia de la sección del casco y controlar la holgura del conjunto del bastidor dentro de 1 mm, pero su velocidad de corte práctica para el acero es más lenta en comparación con el corte por plasma.

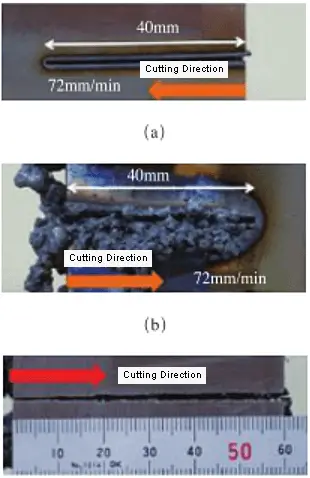

La figura muestra la relación entre la velocidad de corte y el espesor de corte del acero bajo en carbono bajo diferentes métodos de corte y el efecto de corte del acero bajo en carbono bajo diferentes métodos de corte.

Relación entre la velocidad de corte y el espesor de corte de acero bajo en carbono bajo diferentes modos de corte

Efecto de corte del acero bajo en carbono con diferentes métodos de corte

En la construcción naval, el corte por láser se utiliza para garantizar el hueco de montaje estableciendo un margen de corte en las costillas, lo que impide el corte por plasma. Sin embargo, el recorte manual da lugar a una calidad de corte desigual.

Al utilizar el corte por láser, se mejora la calidad del corte, lo que se traduce en una buena verticalidad de la superficie cortada, sin escoria, con una fina capa de óxido y una superficie lisa. Esto elimina la necesidad de un procesamiento secundario y permite la soldadura directa.

Además, el corte por láser minimiza la deformación térmica, lo que garantiza una gran precisión en el corte de curvas. Esto reduce las horas de mano de obra de coordinación y permite el corte sin obstáculos de chapas de buques de alta resistencia, reduciendo la carga de trabajo de montaje, el tiempo de ciclo y los costes de material y mano de obra.

Desviación de huecos estructurales en los buques

(3) Estado de aplicación de la tecnología de corte por láser en la construcción naval

Actualmente, el CO2 La tecnología de corte por láser es la tecnología de fabricación y procesamiento más extendida y utilizada en todo el mundo en el sector de la construcción naval.

Sin embargo, la velocidad de corte de las máquinas de CO2 láser se queda corto en comparación con el plasma y no satisface los requisitos actuales de velocidad y eficacia de la industria de la construcción naval. Además, los elevados costes de mantenimiento de los equipos y la maquinaria, junto con la escasa rentabilidad, dificultan que la industria de la construcción naval pueda satisfacer sus necesidades.

A pesar de sus limitaciones en las aplicaciones de construcción naval, la tecnología de corte por láser se ha ido adoptando gradualmente en este campo.

Además, se han producido nuevos avances en las tecnologías de corte y procesamiento relacionadas.

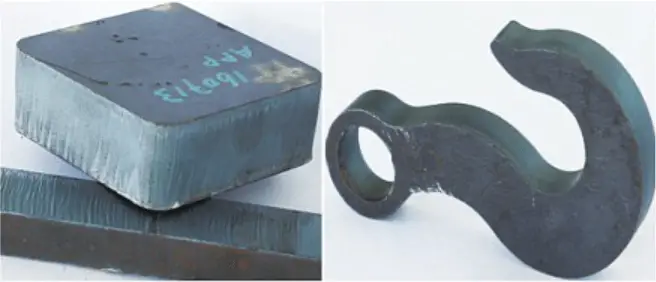

El efecto de 4 kW de CO2 corte por láser

En los últimos años, varios astilleros nacionales con grandes capacidades, como Jiangnan Changxing Shipbuilding Base, han introducido el avanzado sistema "CO2 máquina de corte por láser" al mundo.

Sin embargo, la aplicación tecnológica de la máquina de corte por láser es más optimista sólo en Japón. Su éxito o fracaso proporciona una valiosa experiencia a la industria naval nacional.

Con el crecimiento de la fabricación nacional, los láseres de fibra también han experimentado un rápido desarrollo. La elevada potencia de los láseres de fibra, combinada con la excelente calidad de su haz, su alta eficiencia de conversión electroóptica, su tamaño compacto y su capacidad para transmitirse a través de fibras ópticas, proporcionan una mayor flexibilidad de trabajo y prácticamente no requieren mantenimiento, con una alta fiabilidad. Esto ha supuesto un reto para los láseres tradicionales de CO2 tecnología de corte por láser.

Como la eficacia de láser de fibra corte en chapas gruesas sigue mejorando, muchos fabricantes nacionales de equipos de corte han entrado o se preparan para entrar en el mercado del láser de fibra.

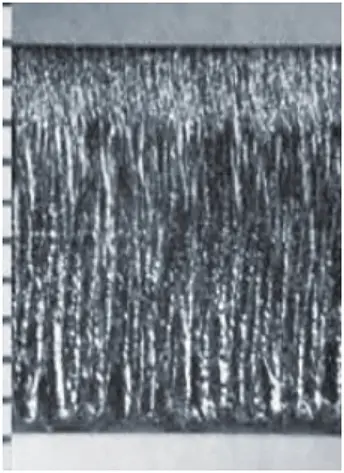

Universidades, instituciones y académicos también están estudiando el efecto de corte de los láseres de fibra. Por ejemplo, Jae Sung Shin ha utilizado un láser de fibra de 6 kW para examinar el rendimiento de corte de los láseres de fibra de alta velocidad en placas de acero inoxidable. La velocidad máxima de corte alcanzada fue de 72 mm por minuto, y el estudio demostró que el láser de fibra era capaz de cortar placas de acero inoxidable de 60 mm de grosor con una excelente forma de corte y anchura de hendidura.

Velocidad de corte para cortar acero inoxidable de 60 mm de espesor chapa de acero

Antti Salminen utilizó un láser de fibra de 5 kW para realizar un corte por láser asistido por gas inerte en placas de acero inoxidable de 10 mm y 4 mm. placas de aluminio. El estudio investigó los efectos de potencia del láserLa velocidad de corte, la posición del foco y la presión del gas auxiliar influyen en el rendimiento y la calidad del corte.

La velocidad máxima de corte se determinó con diferentes potencias de láser y la combinación de varias parámetros de corte para optimizar el rendimiento de corte y lograr cortes de alta calidad.

Para el parámetro de potencia del láser fijado en 4 kW y una velocidad de corte de 1 m por minuto, la figura muestra el efecto de corte en una placa de acero inoxidable de 10 mm de grosor con nitrógeno de 2 MPa.

Placa de acero inoxidable de 10mm de espesor con potencia láser de 4kw, velocidad de corte de lm/min, y nitrógeno de 2MPa

La potencia de salida de un láser de fibra en una placa de acero inoxidable de 10 mm de grosor con una potencia láser de 4 kW, una velocidad de corte de 1 m/min y una presión de nitrógeno de 2 MPa ha alcanzado los 50 kW. En la actualidad, el desarrollo se sigue centrando en los láseres de 1-4 kW, y a partir de ahí se están desarrollando láseres de 10 kW.

La tecnología láser se ha industrializado y ha resuelto los problemas de corte y problemas de soldadura en la construcción naval, aeroespacial y automovilística.

La industria naval ha utilizado plenamente la tecnología de corte por láser, incorporándola con robots para formar sistemas de corte robotizados. Desde el año 2000, empresas de robótica como KUKA en Alemania, ABB en Suiza y FANUC en Japón han desarrollado una gama de robots láser y robots de corte por láser.

La integración de la robótica y la tecnología láser es la tendencia dominante en el sector de la construcción naval y en toda la industria manufacturera.

Como ya se ha mencionado, la tecnología de corte por láser presenta importantes ventajas en cuanto a calidad y ha sido ampliamente adoptada en industrias como la del automóvil, chapa metálicay maquinaria.

En la actualidad, grandes empresas de construcción naval como Jiangnan Shipyard y Wuhan Shipyard utilizan el corte por láser para procesar las planchas de los barcos.

Sin embargo, objetivamente hablando, el corte por láser aún no ha dominado la industria naval nacional debido a las siguientes razones:

Según el estado actual de la industria, se espera que la tecnología de corte por láser se utilice ampliamente en la construcción naval debido a la disminución de los precios del láser y al aumento del nivel de inteligencia. A continuación se exponen las principales razones para ello:

(1) Relación coste-eficacia

La reducción de costes es una cuestión crucial en la industria de la construcción naval. En la actualidad, los procesos tradicionales implican múltiples pasos, como la entrada en el tablero, el corte por llama o plasma, el desbarbado artificial, la ranura artificial o la ranura de apertura de la máquina de recorte, y el balancín, el taladro, etc. Este proceso es complejo y caro. Sin embargo, si en su lugar se utiliza el corte por láser, el proceso puede simplificarse a la entrada de la tabla y el corte por láser, lo que reduce significativamente el tiempo, la mano de obra y los costes de la obra.

(2) Flexibilidad e inteligencia de los equipos láser

En los últimos años, se ha producido un avance significativo en el nivel de inteligencia de los equipos domésticos. Los equipos basados en CNC y robots cuentan con diversas tecnologías modulares e inteligentes. Por ejemplo, la línea de producción inteligente de Nantong COSCO Kawasaki puede adaptarse a sistemas de fabricación complejos. Esta adaptabilidad es crucial para la fabricación segmentada, las operaciones al aire libre y los complejos entornos de producción de la industria de la construcción naval.

El proceso desempeña un papel crucial a la hora de determinar la eficacia de los equipos. Por lo tanto, el personal técnico debe supervisar y controlar el proceso de corte mecánico en tiempo real para recopilar y analizar la información del proceso. La integración de múltiples campos de energía y procesos puede simplificar el proceso de corte, mejorar el efecto del corte por láser, reducir el periodo de construcción y el coste.

(3) Reducción de los costes de equipamiento y mantenimiento

El rápido desarrollo de la tecnología de fabricación de láser de fibra de alta potencia y láser semiconductor y la mejora de la tecnología de procesamiento correspondiente han dado lugar a características de corte de alta eficiencia, ahorro de energía y precisión. Esto satisface la demanda del mercado y la dirección de desarrollo actual de la tecnología de fabricación por láser.

Los láseres de fibra y los láseres semiconductores deben industrializarse y comercializarse, y deben desarrollarse y mejorarse los equipos y las tecnologías de control correspondientes. El progreso de los equipos ha mejorado aún más su integración y flexibilidad.

Para los requisitos especiales de la máquina de corte para el trabajo de la chapa de popa del barco y la diversidad de formas de la estructura del casco, el diseño de optimización multigrado de libertad de la cabezal de corte láserEs necesario desarrollar métodos de control de la rotación y sistemas de control. También debe prestarse atención a la investigación de aplicaciones de robots y sistemas de detección de visión artificial en el campo del láser para lograr la supervisión de las trayectorias de corte, el corte de alta precisión y el funcionamiento automático sin personal para mejorar la calidad y la eficacia de las operaciones.

Un control eficaz de la calidad del corte puede reducir los costes de producción y los riesgos para la seguridad.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.