a. Familiarícese con el contenido del manual y comprenda la estructura principal de la máquina, el método de funcionamiento y las precauciones de mantenimiento de seguridad.

b. Limpie la superficie de la máquina de antioxidante aceite, lo que puede hacerse con gasolina o queroseno, pero no con detergente disolvente.

c. Limpie el depósito de aceite antes de repostar. El depósito de aceite no debe tener impurezas. Rellene con aceite nuevo, YB (c) -N32 o YB (c) -N32.Aceite hidráulico N46, filtrado con un dispensador de combustible cuya precisión de filtrado no sea inferior a 5 μm, hasta que el nivel de aceite supere las cuatro quintas partes de la posición indicada por el indicador de nivel. El aceite hidráulico Mobil AFT-25 tiene el mejor efecto después de repetidas pruebas. Se recomienda el aceite hidráulico antidesgaste YB-N32 a bajas temperaturas (alrededor de 5 ℃) en invierno. Deje la máquina al ralentí durante un tiempo e instale un calentador en el sistema hidráulico si es necesario. La temperatura del aceite en el sistema hidráulico en condiciones normales de funcionamiento no debe superar los 75 ℃. Instale un refrigerador si la temperatura del aceite es demasiado alta.

d. Añada grasa lubricante a todas las piezas móviles de acuerdo con el manual. e. Conecte la alimentación eléctrica, coloque el interruptor del armario eléctrico en la posición "1", no ponga en marcha el motor de la bomba de aceite, y compruebe si las válvulas hidráulicas y los componentes eléctricos pertinentes funcionan con normalidad de acuerdo con diversas especificaciones de proceso y modos de funcionamiento.

(1) Pulse el botón de arranque del motor para arrancar el motor principal, compruebe si el sentido de giro del motor coincide con el sentido de giro indicado en la etiqueta de la bomba de aceite y verifique el sentido de giro del motor observando el acoplamiento.

Si no es consistente, deténgase inmediatamente.

Al cambiar la dirección del motor, los profesionales deben cortar la alimentación y cambiar la fase de la línea de entrada.

Cuando haya aire en el sistema de tuberías, pulse los botones de arranque y parada alternativamente durante varias veces. Una vez descargado el aire, la bomba de aceite puede entrar en funcionamiento normal.

(2) El funcionamiento detallado de la programación de nuevos productos debe realizarse tras leer detenidamente el manual de funcionamiento del sistema eléctrico y el manual de funcionamiento.

La máquina herramienta ha sido ajustada con precisión y probada antes de salir de fábrica. Sin embargo, todos los ajustes pueden cambiar durante el transporte. Por lo tanto, deben realizarse las siguientes comprobaciones antes del uso formal.

La holgura de la cuchilla de la máquina se ajusta automáticamente mediante el sistema de control numérico. El ajuste correcto de la holgura de la cuchilla afectará directamente a la calidad de cizallado de la chapa metálica y la vida útil de la cuchilla.

Para obtener una cara final de corte de alta calidad, debe seleccionarse una separación razonable de la cuchilla en función del material a cortar. Se recomiendan los siguientes métodos para ajustar la separación de la cuchilla.

Como referencia de ajuste se utiliza acero de bajo contenido en carbono con una resistencia a la tracción σB = 370-400 MPa y un alargamiento δ= 35%, y la holgura de la hoja se selecciona en función de 8% del espesor de la chapa. Para los tamaños medio y acero con alto contenido en carbono con bajo alargamiento, el valor de la holgura de la hoja será superior al del acero con bajo contenido de carbono de igual espesor.

Al cizallar acero inoxidable chapa de aceroEl espacio libre de la cuchilla depende de su alargamiento, y la cuchilla para cizallar acero inoxidable se utilizará porque el alargamiento de algunos aceros inoxidables es mayor que el del acero de alto carbono con la misma resistencia.

Atención:

a) Una vez ajustada la holgura de la cuchilla, la máquina debe funcionar en vacío al menos una vez antes del cizallamiento formal.

b) Al cizallar materiales plásticos, la separación de la cuchilla debe ser ligeramente menor; al cizallar materiales quebradizos, la separación de la cuchilla debe ser ligeramente mayor.

c) Después de ajustar la holgura de la cuchilla cada vez, se debe realizar un corte de prueba.

El ángulo de corte de la máquina se ajusta automáticamente mediante el sistema de control numérico.

El ángulo de cizallamiento puede modificarse ajustando la cantidad de aceite en la cámara superior del cilindro de aceite auxiliar.

Aumentar el ángulo de corte facilita la deformación de la pieza, mientras que reducirlo aumenta la probabilidad de que se produzcan rebabas.

Atención:

a) Después de cada ajuste del ángulo de cizallamiento, la máquina debe funcionar en vacío al menos una vez antes del cizallamiento formal.

b) Cuando los requisitos de corte no son elevados, la anchura mínima del material estrecho que se puede cortar no debe ser inferior a 3 veces el grosor de la chapa; de lo contrario, es probable que se dañe la cuchilla.

c) Para obtener piezas de cizallamiento lisas sin distorsión ni deformación, la anchura mínima de la placa de cizallamiento debe ser superior a 15 veces el espesor de la placa, pero no inferior a 80 mm.

d) Cuanto mayor sea la anchura de la lámina cortante, menor será la deformación.

| No. | Nombre | No. | Nombre |

| 1 | Portaherramientas | 5 | Cilindro de prensado |

| 2 | Hoja superior | 6 | Barandilla delantera |

| 3 | Hoja inferior | 7 | Tapa |

| 4 | Mesa de trabajo | 8 | Tornillo de ajuste |

La configuración estándar de las cuchillas superior e inferior de la máquina es de dos piezas de empalme de cuchillas, lo que tiene la ventaja de un rectificado cómodo y no requiere una rectificadora especial.

Toda la longitud de las hojas superior e inferior puede configurarse según las necesidades de los usuarios.

a) Desmontaje de la cuchilla

Ponga en marcha la máquina, ajuste la holgura de la cuchilla a un valor máximo de 0,64 mm, ajuste el ángulo de corte a 1,0°, haga que el portaherramientas suba y baje durante varios ciclos, cierre la máquina herramienta y retire la guía protectora y la placa de cubierta del cilindro de prensado.

Retire primero la cuchilla inferior:

Afloje todos los tornillos de montaje de las dos cuchillas inferiores, sujete una cuchilla inferior con una escuadra de madera larga en la parte posterior de la máquina herramienta para evitar que se vuelque hacia atrás, retire los tornillos de la cuchilla y extraiga la cuchilla del lateral de la máquina herramienta.

Retire la otra cuchilla de la misma manera.

A continuación, retire la hoja superior:

Afloje todos los tornillos de montaje de las dos cuchillas superiores, coloque dos cuadrados de madera adecuados entre una cuchilla superior y el banco de trabajo, y fije la cuchilla superior. Retire los tornillos de la cuchilla, afloje lentamente las escuadras de madera y extraiga la cuchilla superior del lateral de la máquina herramienta.

Retire la otra hoja superior de la misma manera.

b) Instalación de las palas

El orden de instalación de la cuchilla es el inverso al orden de extracción de la cuchilla.

Instale primero la hoja superior:

Introduzca dos escuadras de madera adecuadas en un extremo entre el portaherramientas y el banco de trabajo, introduzca una cuchilla superior por ese extremo, sujétela con las dos escuadras de madera e instale los tornillos de la cuchilla sin apretarlos.

A continuación, instale otra hoja superior del mismo modo.

Utilice estos dos cuadrados de madera para presionar una cuchilla superior hacia arriba para que la cuchilla superior quede totalmente cerca de la superficie de ajuste del filo de la cuchilla del portaherramientas.

A continuación, apriete sucesivamente los tornillos de la hoja desde la junta de la cuchilla hasta el borde.

Apriete los tornillos de la cuchilla en la otra cuchilla de la misma manera.

A continuación, instale la hoja inferior:

Inserte dos cuchillas inferiores desde ambos lados de la máquina y sujete la cuchilla inferior con una escuadra de madera larga en la parte posterior de la máquina herramienta.

En primer lugar, instale todos los tornillos y, a continuación, apriete sucesivamente los tornillos de la cuchilla inferior desde la articulación de la cuchilla hasta ambos extremos.

Una vez instaladas las cuchillas superior e inferior, instale sucesivamente la placa de cubierta y la valla protectora.

Atención:

a) Al retirar la cuchilla, ésta es pesada y afilada. El operador debe tener mucho cuidado y usar guantes antes de operar.

b) La fuerza de apriete del tornillo de la cuchilla es de 35N - M.

La cuchilla debe afilarse con regularidad.

Después de que la cuchilla se desafile, si se sigue utilizando, la estructura de grano exterior de la cuchilla se dañará debido a la presión excesiva, lo que no sólo dañará la máquina, sino que también dará lugar a una mala calidad de corte.

Después de afilar la hoja, se pueden eliminar los granos de la capa exterior.

Las cuchillas superior e inferior de la máquina tienen cuatro filos. Es necesario rectificar cuando el radio de filo de la cuchilla es superior a 0,25 mm.

La cantidad de afilado por un lado es de 0,5 mm, y el margen de afilado de cada cuchilla es de 4 mm (2 mm por un lado).

Si el afilado de las cuchillas de las cizallas de chapa utilizadas normalmente se realiza según este método, la cantidad de afilado será la menor y la vida útil, la mayor.

Después de rectificar o cambiar la cuchilla, debe volver a comprobarse y ajustarse la uniformidad de la holgura de la cuchilla como se indica a continuación:

a) Ponga en marcha la máquina herramienta, ajuste el ángulo de cizalla a 0°, ponga paralelas las cuchillas superior e inferior y ajuste la holgura de la cuchilla a un valor máximo de 0,64 mm.

b) Apague la bomba de aceite y ajuste manualmente la válvula de mariposa a 120 para que el portaherramientas descienda lentamente hasta que las cuchillas superior e inferior coincidan 1-2 mm en toda su longitud.

En otras palabras, cierre la válvula de mariposa para asegurarse de que el portaherramientas no se desliza hacia abajo.

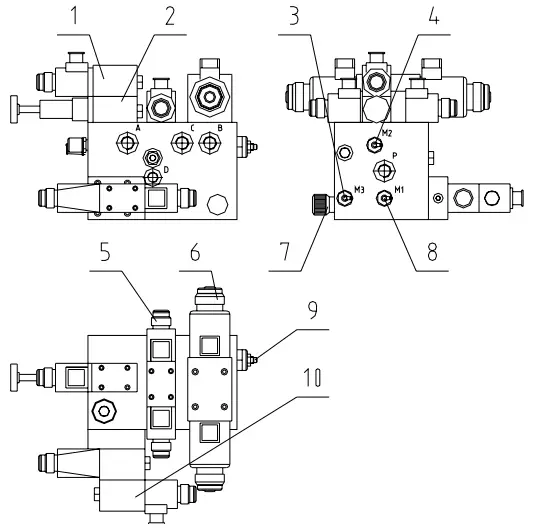

| No. | Artículo |

| 1 | Válvula de control del cilindro de presión 140 |

| 2 | Válvula reductora de presión del cilindro de presión 50 |

| 3 | Punto de medición de la presión de apoyo de la cámara inferior |

| 4 | Punto de medición de la presión del cilindro de presión |

| 5 | Válvula de control del ángulo de cizallamiento 70 |

| 6 | Válvula de control de apoyo 60 |

| 7 | Válvula de mariposa 120 |

| 8 | Punto principal de medición de la presión |

| 9 | Válvula de apoyo de la cámara inferior 80 |

| 10 | Válvula de control de la presión principal 20 / 30 |

c) Abra la puerta del armario eléctrico, presione y mantenga presionado el contactor de CA 1KM2 que reduce la separación de las cuchillas, controle el valor real de la separación de las cuchillas a través de la página del volante, ajuste la separación entre las cuchillas superior e inferior a un mínimo de 0,08 mm y cierre la puerta del armario eléctrico.

d) Afloje los tornillos de empuje y las tuercas de los dos soportes del muelle del disco, afloje las tuercas de los cuatro tornillos de ajuste del espaciador en la parte trasera, y ajuste los cuatro tornillos de ajuste para que la distancia desde ambos extremos de la cuchilla superior a ambos extremos de la cuchilla inferior sea consistente (cuando se ajusta un extremo, los tornillos de ajuste superior e inferior deben ajustarse al mismo tiempo).

Mida con una galga de espesores; la separación debe estar entre 0,05 mm y 0,1 mm.

A continuación, apriete las tuercas de los cuatro tornillos de ajuste y los tornillos de empuje y las tuercas de los dos soportes de los muelles de disco.

| No. | Artículo |

| 1 | Reductor turbo |

| 2 | Tornillo de ajuste |

| 3 | Tuerca de ajuste |

| 4 | Soporte de muelle de disco |

| 5 | Glándula |

e) Ajuste el tornillo de ajuste del portaherramientas de izquierda a derecha y compruebe la holgura del borde con una galga de espesores de 0,05 mm y 0,1 mm. Asegúrese de que la galga de 0,05 mm puede pasar, pero la galga de 0,1 mm no.

f) Después de la parada, vuelva a arrancar la máquina, ajuste el ángulo de corte al máximo y, a continuación, cierre la bomba de aceite. Ajuste la válvula de mariposa a 120 para que el portaherramientas descienda lentamente, y compruebe si la holgura de la cuchilla de cada sección coincide con el valor de holgura originalmente establecido en el sistema.

Si no es así, afloje los cuatro tornillos de ajuste de la parte trasera y ajuste la holgura de la cuchilla al mismo valor que la holgura originalmente ajustada del sistema.

g) Vuelva a apretar el casquillo de cierre del potenciómetro y ajuste la posición del interruptor de recorrido de ajuste de la separación.

| No. | Artículo |

| 1 | Contratuerca |

| 2 | Tornillo de ajuste |

| 3 | Tornillo M8 × 30(GB70-85) |

| 4 | Tornillo M8 × 35(GB85-88) Tuerca M8 (GB6170-86) |

a) Ajuste del ángulo

El ángulo de la superficie de posicionamiento del tope trasero debe coincidir con el ángulo de funcionamiento del portaherramientas. De lo contrario, cuando cambie el ángulo de la cizalla, la superficie de posicionamiento del tope trasero cambiará, y el posicionamiento del tope trasero será impreciso.

Para comprobar el ángulo de la superficie de fijación del tope trasero, coloque un reloj comparador en las paredes de ambos lados de la máquina y apunte el cabezal sobre la superficie de fijación.

Cuando el portaherramientas desciende, el cambio de lectura del reloj comparador no debe ser superior a 0,05 mm.

Si es superior a 0,05 mm, ajuste los tornillos M8×30 (GB70-85) y M8×35 (GB85-88).

b) Ajuste del paralelismo

Afloje la contratuerca, gire el tornillo de ajuste, mida la distancia desde ambos extremos de la superficie de fijación del tope trasero hasta el borde inferior de la cuchilla con una regla de profundidad y, a continuación, apriete la contratuerca cuando el error no supere los 0,05 mm.

Intente cortar la placa y compruebe el paralelismo. Si hay alguna desviación, continúe ajustando.

La distancia desde el centro de la superficie de fijación del tope trasero hasta el borde inferior de la cuchilla debe ser ligeramente mayor que en ambos extremos.

Si la desviación de la distancia desde ambos extremos de la superficie de fijación del tope trasero hasta el borde inferior de la cuchilla es demasiado grande, afloje los tornillos que soportan la placa de transición que conecta el servomotor. A continuación, afloje los tornillos de conexión entre el soporte y la placa de transición para poder aflojar la correa dentada síncrona.

A continuación, gire el husillo de bolas de un lado para que la distancia desde ambos extremos de la superficie de fijación del tope trasero hasta el borde inferior de la cuchilla sea prácticamente la misma.

A continuación, instale la correa dentada síncrona, apriete los tornillos de unión y apriete la correa dentada síncrona.

A continuación, ajuste el paralelismo, y el método de ajuste es el mismo que el anterior.

Los valores de presión de la máquina herramienta se han ajustado según las especificaciones de trabajo antes de salir de fábrica.

El usuario no necesita ajustarlo por sí mismo, pero después de revisar la máquina o sustituir los componentes hidráulicos, puede ser necesario realizar un ajuste.

Si el usuario necesita ajustar la presión del sistema, la válvula 30 debe ajustarse de acuerdo con la presión máxima de trabajo (25MPa) del sistema hidráulico.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.