¿Alguna vez ha tenido problemas para crear roscas perfectas en sus piezas? Este artículo desvela los secretos del roscado, un proceso crucial en el mecanizado. Aprenda a mejorar el rendimiento del roscado, a elegir las herramientas adecuadas y a enfrentarse a los problemas más comunes. Prepárese para mejorar sus habilidades de roscado y conseguir resultados impecables.

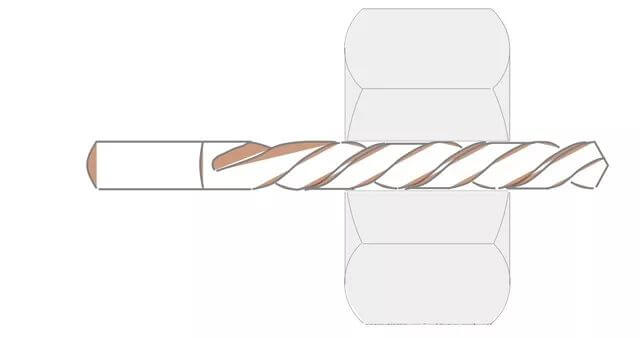

Los machos de roscar son herramientas utilizadas para crear diversas roscas internas medianas y pequeñas. Tienen un diseño sencillo y son fáciles de usar. Pueden accionarse a mano o con máquinas herramienta, por lo que son muy utilizados en la producción.

¿Tiene problemas con el tapping durante el proceso de tramitación? No te preocupes. Hoy compartiré contigo algunos consejos que te ayudarán a comprender mejor el tapping.

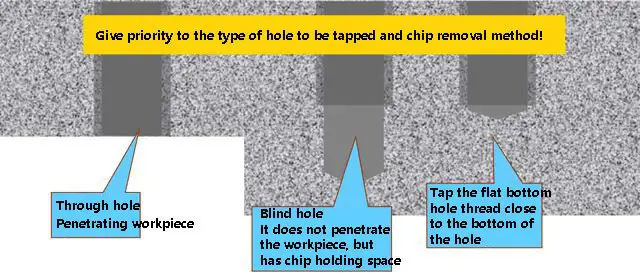

El roscado es el proceso de cortar una rosca interna dentro de un agujero en una pieza de trabajo utilizando un macho de roscar.

Material de la pieza, velocidad de corte, material del filo de corte, portaherramientas, forma del macho de roscar, tamaño del agujero, portaherramientas de roscado, fluido de corte y la profundidad del agujero.

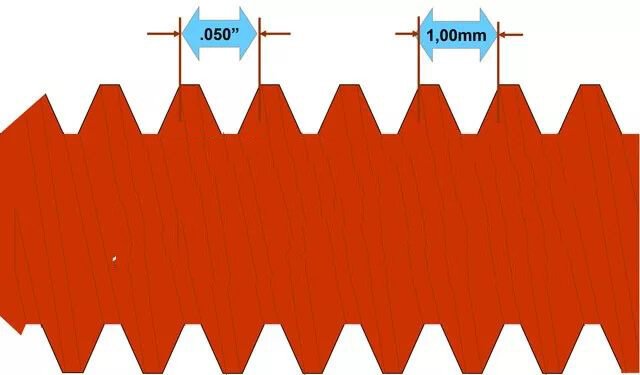

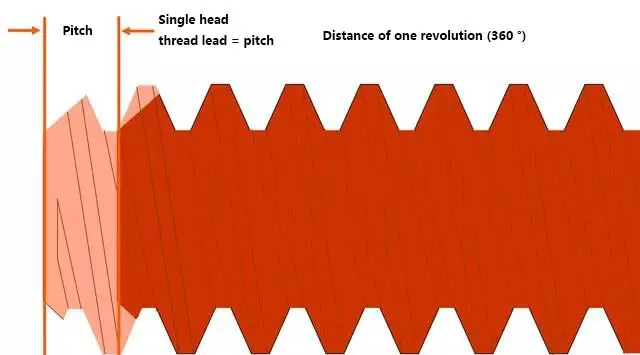

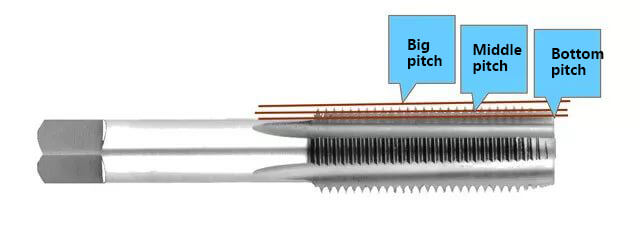

La distancia axial entre dos dientes adyacentes de una rosca corresponde a dos puntos de la línea del diámetro de paso.

La distancia axial entre los puntos correspondientes de dos dientes adyacentes de la misma hélice se conoce como paso y se denota mediante un código.

El diámetro nominal de una rosca de tubo es el diámetro interior del tubo pasante (medido en pulgadas), mientras que el diámetro nominal de otras roscas es el diámetro mayor de la rosca (medido en unidades métricas).

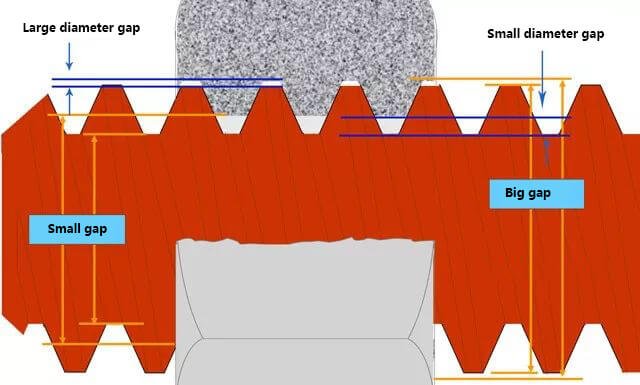

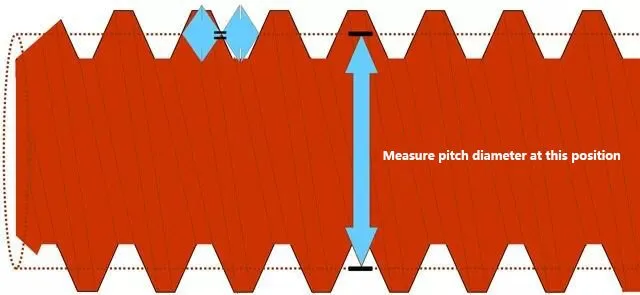

El diámetro de paso es el aspecto más crucial, ya que determina el ajuste y la resistencia de todos los ensamblajes roscados. Está situado en la línea de paso, y la anchura del diente en este punto es igual a la anchura de la ranura del diente adyacente.

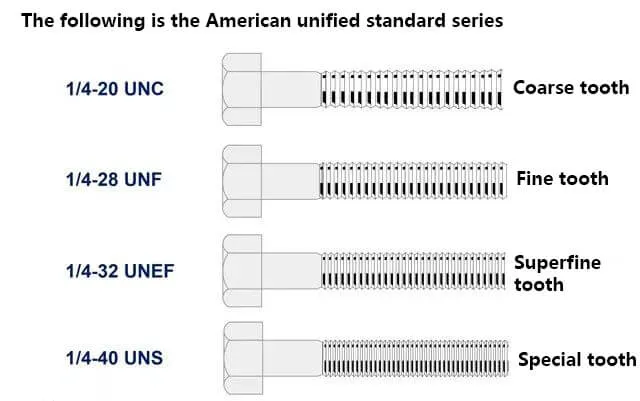

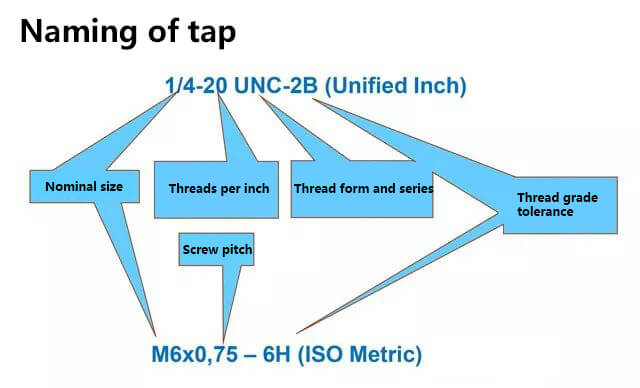

Hilo inglés: El hilo inglés es un tipo de dimensión de hilo que se marca en el sistema inglés. Fue desarrollado conjuntamente por Estados Unidos, Gran Bretaña y Canadá para ofrecer un sistema unificado.

Rosca métrica: La rosca métrica es un tipo de rosca desarrollado según el sistema ISO (Organización Internacional de Normalización). Es la norma mundial para roscas métricas.

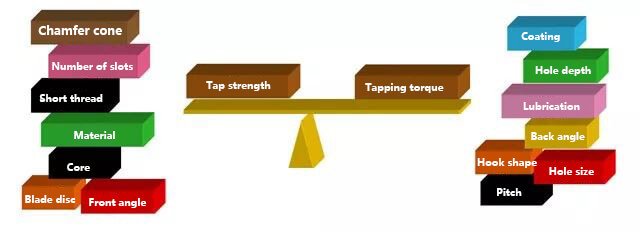

En el proceso de roscado deben tenerse en cuenta varios factores, como el diseño de la pieza de trabajo, el diseño del macho de roscar y su aplicación prevista. El objetivo es minimizar la fuerza de corte y maximizar la resistencia del macho.

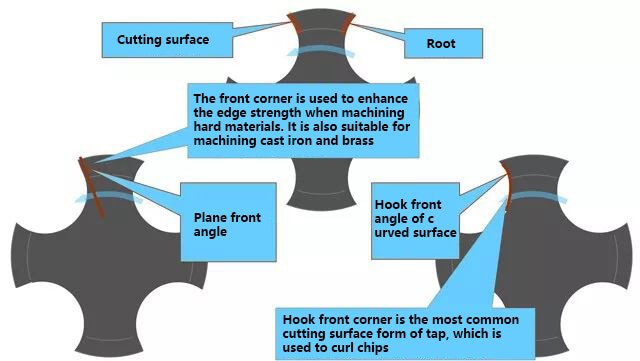

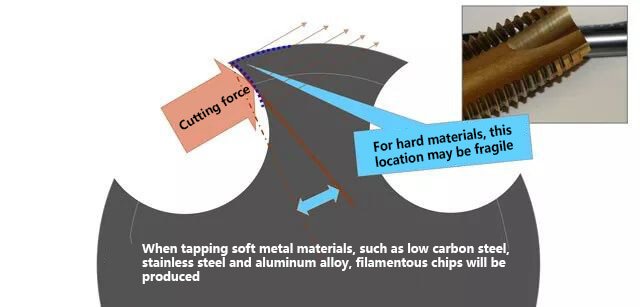

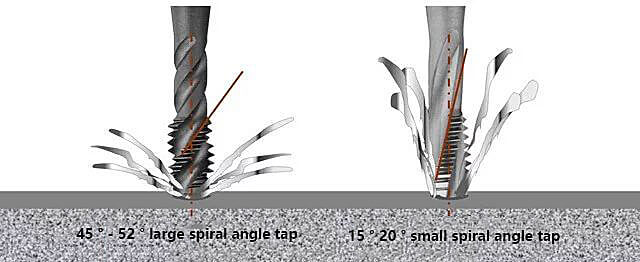

(1) Para materiales más blandos y viscosos que producen virutas largas, el grifo debe tener un diseño sencillo, un ángulo frontal y de gancho grande, un ángulo trasero grande y medidas para evitar huecos. También debe estar diseñado para facilitar el corte, con tendencia al colapso en los bordes, una estructura general frágil y un gran espacio para retener las virutas.

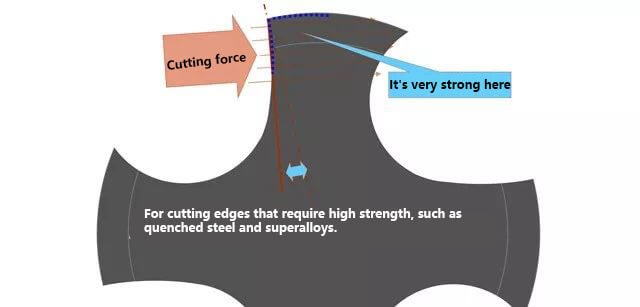

(2) Para materiales más duros, el macho debe tener un diseño resistente, un ángulo frontal y un ángulo de gancho pequeños, un ángulo trasero y un lomo de pala pequeños, y ser capaz de soportar una gran presión de corte. También debe tener un diseño de borde fuerte para reducir el colapso del borde y tener una sección transversal grande y un espacio de retención de virutas limitado.

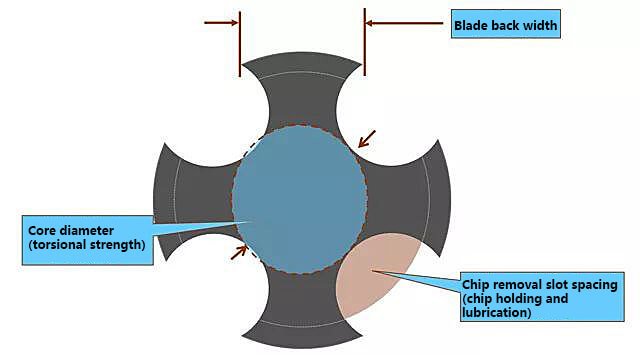

(3) Los factores a tener en cuenta en el diseño del macho de roscar incluyen el tipo de ranura del macho, el material utilizado para la herramienta y los tratamientos de refuerzo de la superficie. Estas características de diseño deben equilibrarse para garantizar un corte, control de virutas, lubricación y resistencia a la torsión adecuados.

Al cortar, es importante detenerse en mitad del corte e invertir la dirección del agujero, manteniendo el corte en la ranura. Esto supone el mayor reto en el roscado y el diseño de machos en el procesamiento de metales.

① Selección correcta de la toma de gancho positivo.

② Seleccionar correctamente el grifo con ángulo de gancho pequeño o negativo.

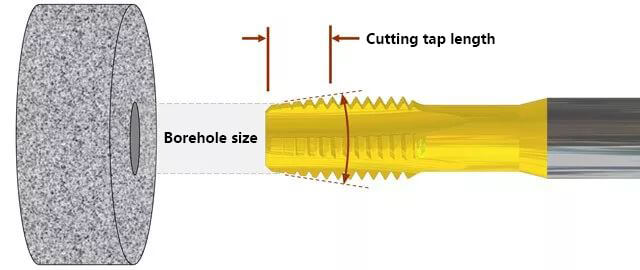

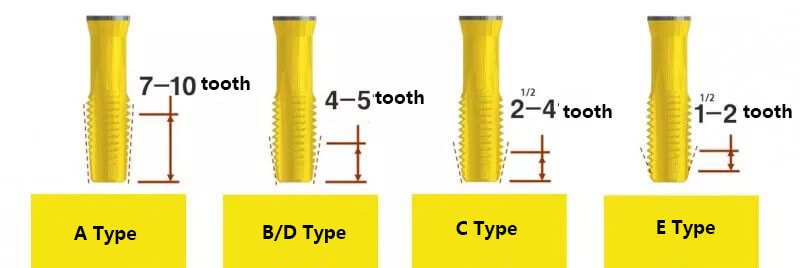

La vida útil de un macho de roscar puede prolongarse considerablemente con cada diente de corte adicional. Las pruebas han demostrado que la vida útil de la herramienta puede duplicarse por cada mitad de rosca del diente de corte.

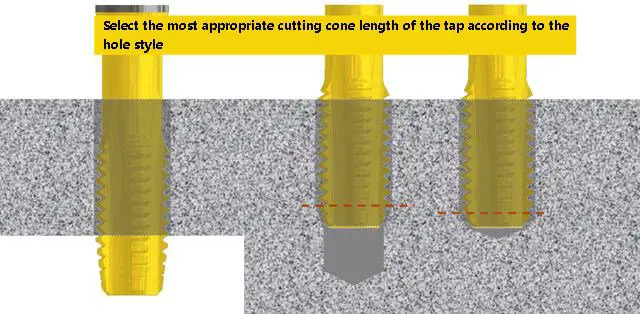

A diferencia de otras herramientas, la carga de viruta de un macho de roscar sólo puede modificarse mediante el número de ranuras de extracción de viruta y la longitud del macho de corte.

Al igual que el resto de herramientas, el grifo también está ligeramente invertido.

Las ventajas de utilizar una pala de roscar hacia atrás incluyen una menor acumulación de calor en el macho de roscar y una menor acumulación de plástico en la parte posterior de la pieza de trabajo, lo que puede ayudar a mitigar la acumulación de virutas en la rosca.

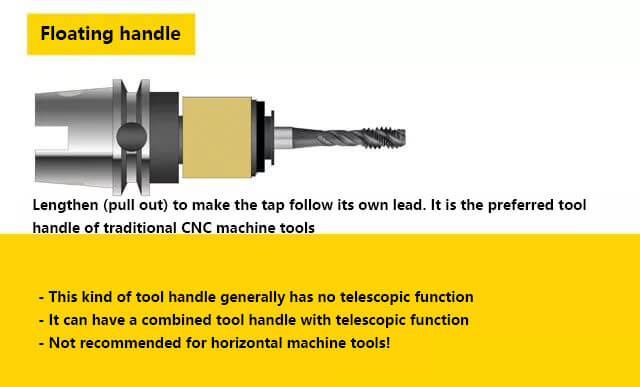

Entre las desventajas de utilizar un lomo de pala de hilo se incluyen que el filo de corte se vuelva quebradizo y propenso al colapso, una rigidez insuficiente del eje principal y sujeción (incluido un mango de herramienta flotante), y la posibilidad de que pequeñas virutas se incrusten durante la rotación inversa, provocando el colapso del filo de corte.

Cada grifo tiene su propio diámetro de paso.

Los machos marcados con tolerancia H o D (principalmente machos americanos) indican el tamaño de rosca del macho a través de la tolerancia H/D. La letra indica si el tamaño del macho es superior (H = imperial, D = métrico) o inferior (L = imperial, DU = métrico) al diámetro de paso básico. El tamaño real del macho se expresa en relación con el diámetro de paso básico, como H2, D3, L1 o DU2.

Los machos de roscar también suelen ir marcados con un grado de rosca. Por ejemplo, una serie general de machos HP indica que el macho tiene el tamaño correcto para el grado de ajuste de la pieza. Un macho de grado 3B es adecuado para una pieza de grado 2B, y un macho marcado con un grado "X" indica que tiene una gran tolerancia y se utiliza para machos de precisión, piezas galvanizadas o tratadas térmicamente, o materiales con una memoria cercana a la elástica.

Para las roscas de macho galvánico, es necesario seleccionar un macho con un grado de tolerancia mayor para roscas internas. Un diámetro de paso mayor dará lugar a un tamaño de rosca ligeramente mayor, y el aumento tras la galvanoplastia devolverá el tamaño de rosca al valor especificado.

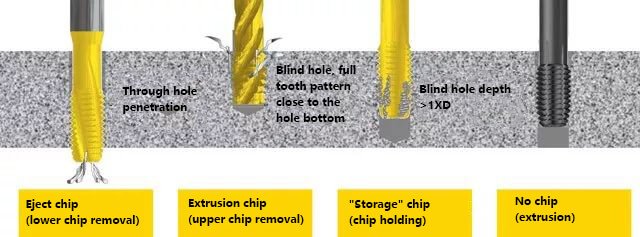

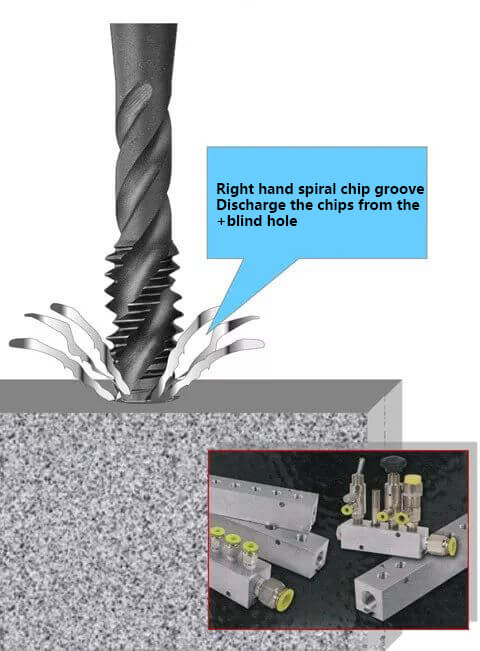

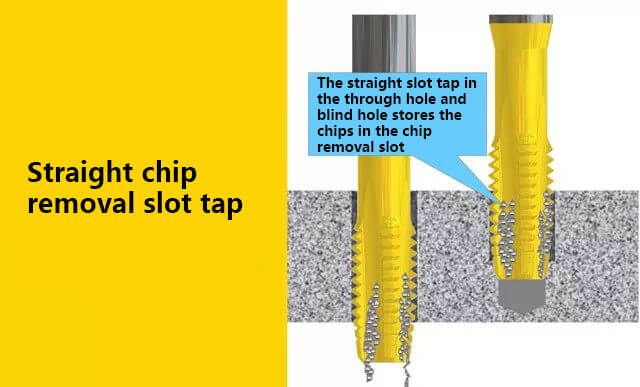

El macho de ranurar en espiral para arranque de viruta es el más adecuado para el mecanizado de agujeros ciegos y agujeros profundos. Se recomienda utilizar materiales que produzcan virutas pegajosas, por lo que es ideal para el corte intermitente.

El núcleo cónico del macho de roscar de ranura de extracción de viruta en espiral es muy fino, lo que lo convierte en la parte más vulnerable del diseño del macho. Para evitar roturas, la velocidad debe ser de 30% a 40% inferior a la de un macho de ranura de extracción de viruta recto.

Para materiales propensos a la rotura de virutas, como el latón, la fundición o el acero endurecido, se recomienda utilizar un macho de roscar de alta resistencia. Normalmente se necesita refrigerante o gas para limpiar las virutas de la ranura de extracción de virutas.

Los grifos pueden tener distintas formas de corte:

Su característica de procesamiento es que no hay viruta en el orificio pasante ni en el ciego.

① Tratamiento de superficies: Mejora el aspecto de los machos HSS sin cambiar su tamaño.

② Vida útil mejorada del macho de roscar: Ofrece una alta resistencia al desgaste, reduce la fricción y el consumo de energía, reduce el colapso y la rotura de la cuchilla y aumenta ligeramente la dureza de la superficie.

③ Mejora la calidad de la superficie y la precisión dimensional de los agujeros de los tornillos: Mantiene un filo cortante con efecto lubricante, reduce la carga y los arañazos, y minimiza la acumulación de virutas.

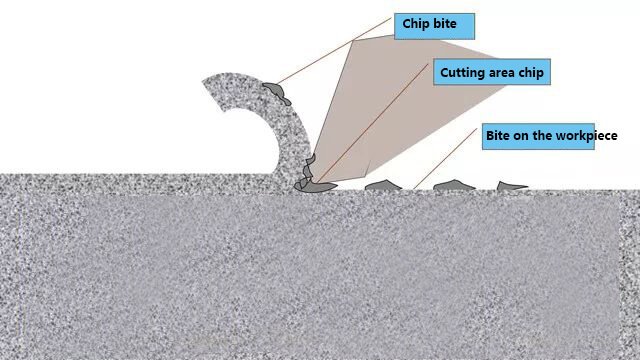

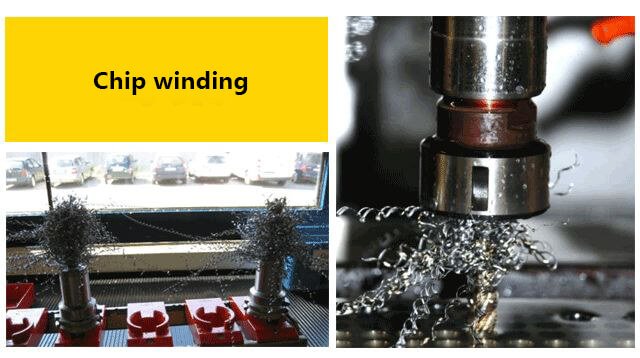

El material de la pieza se suelda o se muerde en el borde de la viruta.

Al inicio del corte, se forma una acumulación de virutas que va creciendo a lo largo del proceso de corte.

Cuando la acumulación de virutas es grave, la presión de corte hace que se rompan y los fragmentos se incrustan en la pieza, lo que provoca un mal acabado y desviaciones del tamaño deseado.

Cuando la viruta acumulada se fragmenta, las partículas de material de la herramienta se descomponen, lo que provoca el desgaste de la herramienta.

Tratamiento de oxidación:

Tratamiento de nitruración:

Tratamiento con oxinitruro:

(TIN) revestimiento de nitruro de titanio

(TiCN) revestimiento de carbonitruro de titanio

(TiAIN) revestimiento de aluminuro de nitruro de titanio

(CRN) revestimiento de nitruro de cromo

Película de diamantes

Revestimiento compuesto de estaño + CRC / C

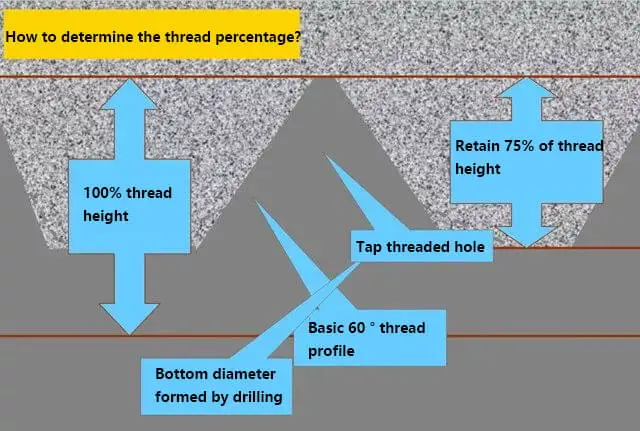

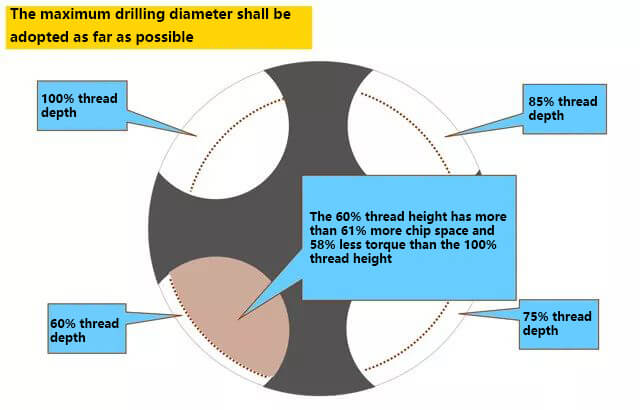

El tamaño del orificio taladrado determina el porcentaje del diámetro del fondo de la rosca y la altura de la rosca.

Cuanto mayor sea el diámetro de broca utilizado, menor será la relación de altura de rosca alcanzada.

Normalmente, se prefiere una relación de altura de rosca de 65% a 70%.

Mientras que la resistencia de la rosca de 83% de altura es sólo 2% superior a la de 65% de altura, el par de roscado es más del doble.

① Causas del corte de la tapa del grifo

Golpeteo manual: el avance manual no está coordinado y el avance es demasiado rápido o demasiado lento.

Roscado de la máquina: el ciclo de roscado asíncrono no está bien programado.

Máquina herramienta con husillo: Holgura causada por un husillo desgastado o una tuerca de ajuste del husillo floja.

Máquina de avance por leva: Perfil de leva incorrecto o desgastado.

Máquinas herramienta neumáticas o hidráulicas: Presión incontrolable, demasiado alta o demasiado baja.

Máquina de avance por engranajes: Holgura causada por un mal ajuste o desgaste del engranaje.

② Resolver el problema del corte de la parte superior del grifo.

Para obtener las roscas más precisas, el avance debe sincronizarse con la velocidad del husillo.

El avance y la rotación del husillo deben coincidir con el paso de rosca.

El control de la profundidad de roscado, el tamaño uniforme de un orificio a otro, la eliminación del corte en el techo y el reroscado cuando sea necesario son factores importantes en el roscado.

Pregunta: Si un Máquina CNC programado con el ciclo de roscado G84 se acciona manualmente, ¿significa que se puede realizar un roscado rígido?

Respuesta: ¡No! Muchos Máquinas herramienta CNC tienen un programa de roscado fijo con un avance en forma de taladro. Estos programas no pueden sincronizarse con el husillo.

Atención Los datos de la máquina herramienta deben indicar si ésta tiene capacidad de roscado "síncrono" o "rígido".

Para la toma asíncrona:

Para roscado síncrono:

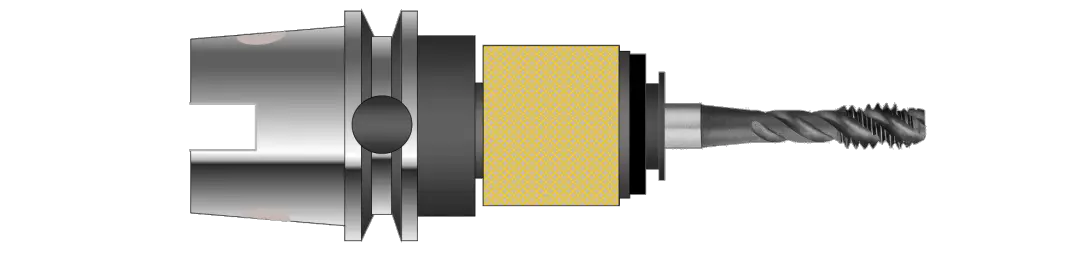

El mantenimiento adecuado del portaherramientas es crucial para producir roscas de alta calidad y prolongar la vida útil de los machos.

El mecanismo interno debe mantenerse libre de virutas y residuos.

Lubrique regularmente para garantizar un movimiento suave de los componentes y evitar la oxidación.

Compruebe con frecuencia el mango de la herramienta, especialmente cuando utilice refrigerantes solubles en agua.

Ajuste del NC

Al roscar con máquinas herramienta CNC sin un ciclo de roscado rígido:

Al roscar en máquinas herramienta CNC con un ciclo de roscado rígido:

Si se sobrepasa el final del calibre del hilo durante el remate:

→ ranura recta

→ ángulo de hélice menor

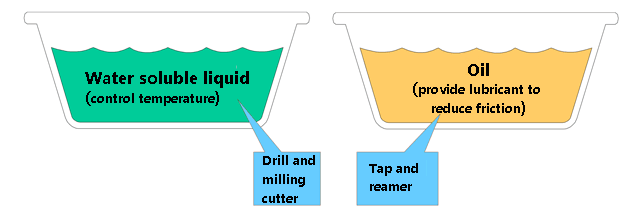

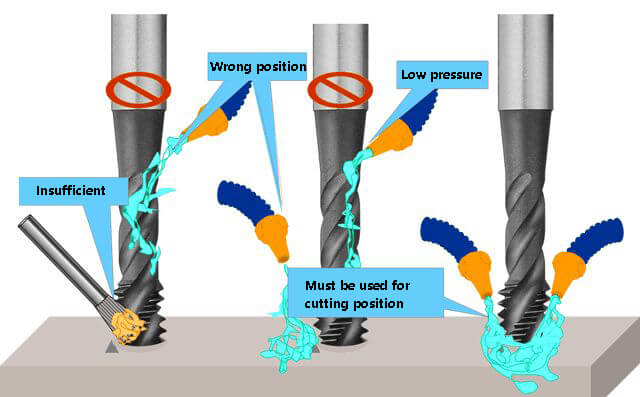

El objetivo de la lubricación en el roscado es reducir la fricción.

Por lo tanto, para el roscado se suelen utilizar lubricantes, no refrigerantes.

Si se utiliza un refrigerante, añada aditivos EP (ultra alta presión) o HP (alta presión).

El macho tiene una gran velocidad de avance fija que se controla mediante el paso del macho, mientras que el perforación La alimentación puede ajustarse para controlar la carga.

Antes de elegir un grifo, tenemos que entenderlo: