Многие обыватели думают, что 3D-печать - это просто выдавливание материала из горячего сопла и укладка его в формы, но 3D-печать выходит далеко за эти рамки! Сегодня мы представим семь типов процессов 3D-печати, чтобы помочь различить различные технологии 3D-печати.

На самом деле 3D-печать, также известная как аддитивное производство, - это общий термин, который охватывает несколько различных процессов 3D-печати. Эти технологии сильно различаются, но основные процессы одинаковы.

Например, любая 3D-печать начинается с цифровой модели, потому что технология по сути своей цифровая. Изначально деталь или изделие проектируется с помощью программного обеспечения для автоматизированного проектирования (CAD) или берется из цифровой библиотеки деталей.

Затем файл с проектом разбивается на фрагменты или слои для 3D-печати с помощью специального программного обеспечения для подготовки сборки, генерирующего инструкции для 3D-принтера.

Далее вы узнаете о различиях между этими технологиями и типичных областях применения каждой из них.

Почему существует 7 типов?

Типы аддитивного производства можно классифицировать по продуктам, которые они производят, или по типам материалов, которые они используют. Международная организация по стандартизации (ISO) разделила их на семь общих типов (хотя эти семь категорий 3D-печати едва ли могут охватить растущее число подтипов и гибридных технологий).

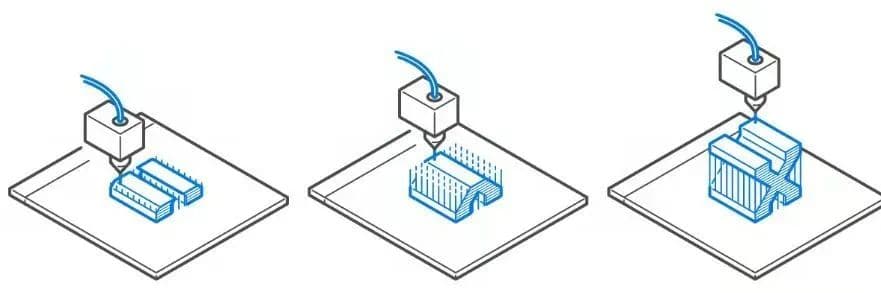

Как следует из названия, экструзия материалов предполагает выдавливание материала через сопло.

Как правило, этот материал представляет собой пластиковую нить, которая расплавляется и выдавливается через нагретое сопло. Принтер размещает материал на рабочей платформе по технологической траектории, заданной программным обеспечением. Затем нить охлаждается и застывает в твердый объект. Это наиболее распространенная форма 3D-печати.

На первый взгляд это звучит просто, но если учесть, что экструдируемые материалы включают в себя пластик, металл, бетон, биогели и различные продукты питания, то на самом деле это очень широкая категория. Цена на 3D-принтеры этого типа варьируется от $100 до семизначных цифр.

Рынок 3D-принтеров FDM оценивается в миллиарды долларов, на нем представлены тысячи машин - от базовых моделей до сложных моделей от производителей. Машины FDM называют Fused Filament Fabrication (FFF), что является полностью идентичной технологией.

Как и все технологии 3D-печати, FDM начинается с цифровой модели, а затем преобразует ее в траекторию, по которой может двигаться 3D-принтер. При FDM нить (или несколько нитей сразу) из линейной катушки загружается в 3D-принтер, а затем подается в сопло принтера в экструзионной головке.

Сопло принтера или несколько сопел нагреваются до необходимой температуры, чтобы размягчить нить, позволяя непрерывным слоям соединиться вместе и сформировать твердую деталь.

По мере того как принтер перемещает экструзионную головку по заданным координатам в плоскости XY, он продолжает укладывать первый слой. Затем экструзионная головка поднимается на следующую высоту (плоскость Z) и повторяет процесс печати поперечных сечений, создавая слой за слоем, пока объект не будет полностью сформирован.

В зависимости от геометрии объекта иногда требуется добавление опорных конструкций для поддержки модели во время печати, например, если модель имеет крутые выступы. Эти опоры удаляются после печати. Некоторые материалы для опорных конструкций могут растворяться в воде или другом растворе.

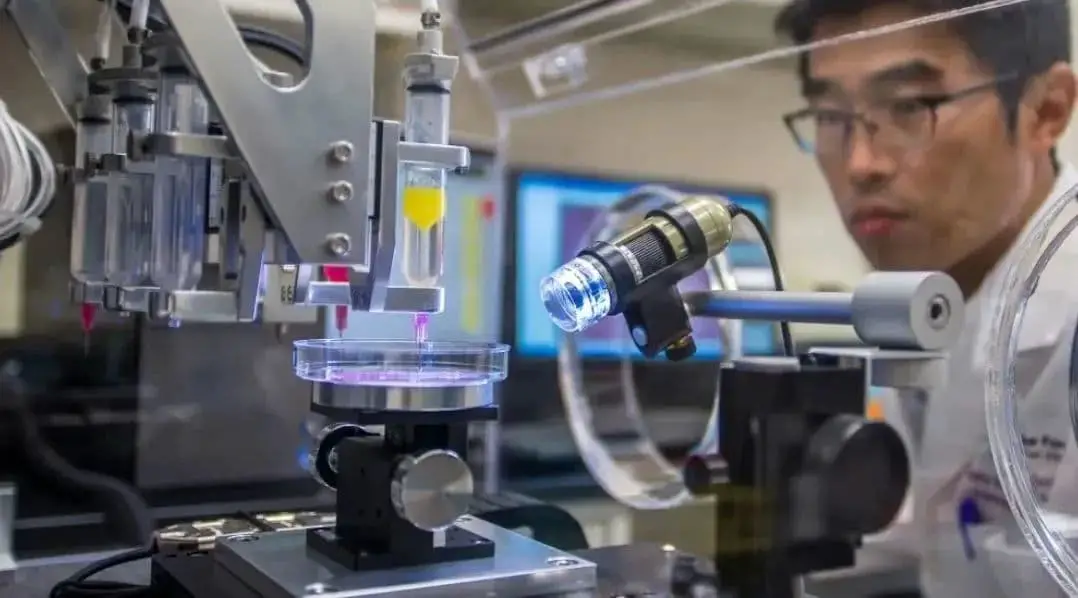

3D-биопечать, или био 3D-печать, - это процесс аддитивного производства, в котором органические или биологические материалы (например, живые клетки и питательные вещества) объединяются для создания естественных трехмерных структур, похожих на ткани.

Другими словами, биопринтинг - это форма 3D-печати, позволяющая создавать все - от скелетных тканей и сосудов до живых тканей. Она используется для различных медицинских исследований и применений, включая тканевую инженерию, тестирование и разработку лекарств, а также инновационные регенеративные методы лечения. Фактическое определение 3D-биопечати все еще развивается.

По сути, 3D-биопринтинг работает аналогично FDM 3D-печати и относится к серии экструзии материалов (хотя экструзия - не единственный метод биопринтинга).

В 3D-биопечати для создания печатных слоев используется материал (биочернила), выбрасываемый из игл. Эти материалы, известные как биочернила, в основном состоят из живой материи, такой как клетки в материалах-носителях - коллагене, желатине, гиалуроновой кислоте, шелке, альгинате или наноцеллюлозе, выступающих в качестве молекулярных лесов для структурного роста и питательных веществ, обеспечивающих поддержку.

Архитектурная 3D-печать - это быстро развивающаяся область экструзии материалов. Эта технология предполагает использование гигантских 3D-принтеров, высотой в несколько метров, для выдавливания из сопла строительных материалов, например бетона.

Такие машины обычно выпускаются в виде портальных или роботизированных манипуляторов. Сегодня технология архитектурной 3D-печати используется в строительстве жилья, архитектурных объектов и различных строительных проектов - от колодцев до стен. Исследователи полагают, что она способна существенно изменить всю строительную отрасль, сократив потребность в рабочей силе и минимизировав строительные отходы.

В США и Европе существуют десятки 3D-печатных домов, а в настоящее время проводятся исследования технологии 3D-строительства, которая позволит использовать материалы, найденные на Луне и Марсе, для создания среды обитания для будущих исследователей. Замена бетонной печати местной почвой как более экологичный метод строительства также привлекает внимание.

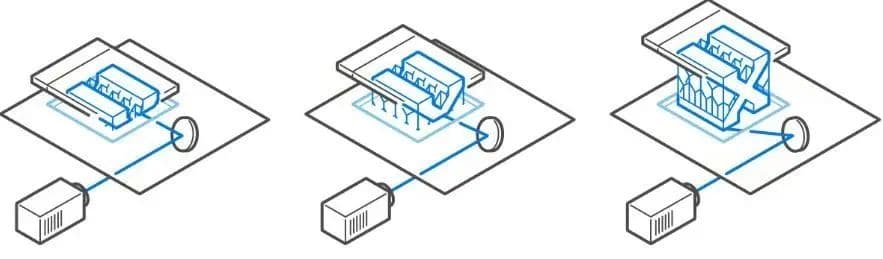

Полимеризация в чанах (также известная как 3D-печать на смоле) - это серия процессов 3D-печати, в которых происходит выборочное отверждение (или затвердевание) светочувствительной полимерной смолы в чане с помощью источника света. Другими словами, свет точно направляется на определенные точки или области жидкого пластика для его затвердевания.

После отверждения первого слоя платформа для сборки немного перемещается вверх или вниз (в зависимости от принтера), обычно на 0,01-0,05 миллиметра, и следующий слой отверждается и соединяется с предыдущим.

Этот процесс повторяется слой за слоем, пока не образуется 3D-деталь. После завершения процесса 3D-печати объект очищается от остатков жидкой смолы и подвергается последующему отверждению (под солнечным светом или в УФ-камере) для улучшения механических свойств детали.

Три наиболее распространенные формы полимеризации в чанах - это стереолитография (SLA), цифровая обработка света (DLP) и жидкокристаллический дисплей (LCD), также известный как стереолитография с маской (MSLA). Принципиальное различие между этими видами технологий 3D-печати заключается в источнике света и способе его использования для полимеризации смолы.

Несколько 3D производители принтеровОсобенно те, кто производит 3D-принтеры профессионального уровня, разработали уникальные и запатентованные варианты фотополимеризации, поэтому на рынке можно встретить разные названия технологии.

Производитель промышленных 3D-принтеров Carbon использует технологию полимеризации в чанах под названием Digital Light Synthesis (DLS), компания Origin от Stratasys называет свою технологию Programmable Photopolymerization (P3), Formlabs предлагает свою технологию под названием Low Force Stereolithography (LFS), а Azul 3D первой начала широкомасштабную коммерциализацию полимеризации в чанах в форме под названием High Area Rapid Printing (HARP).

Среди других технологий - производство металлов с помощью литографии (LMM), проекционная микростереолитография (PμSL) и цифровое производство композитов (DCM) - технология наполненного фотополимера, при которой в жидкую смолу вводятся функциональные добавки (например, металлические и керамические волокна).

Стереолитография, или SLA, - это первая в мире технология 3D-печати. Изобретенная в 1986 году Чаком Халлом, который запатентовал технологию и основал компанию 3D Systems для ее коммерциализации, SLA сегодня доступна как энтузиастам, так и профессионалам от многочисленных производителей 3D-принтеров.

Процесс включает в себя направление лазерного луча на ванну со смолой, в результате чего происходит послойное затвердевание поперечных сечений объекта в области печати. Большинство SLA-принтеров используют полупроводниковый лазер для застывания деталей.

Недостатком такой полимеризации в чане является то, что, по сравнению с нашим следующим методом (DLP), точечным лазерам требуется больше времени, чтобы прорисовать поперечное сечение объекта, который вспыхивает светом, мгновенно отверждая весь слой. Однако лазеры могут генерировать более мощный свет, который необходим для некоторых смол инженерного класса.

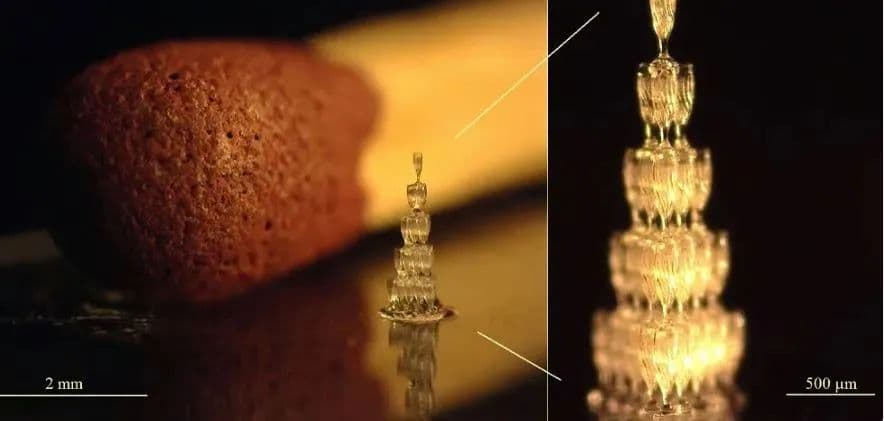

(1) Микростереолитография (μSLA)

Технология микростереолитографии позволяет печатать миниатюрные детали с разрешением от 2 микрометров (мкм) до 50 мкм. Для сравнения, средняя ширина человеческого волоса составляет 75 мкм. Это одна из технологий "микро 3D-печати".

μSLA предполагает воздействие ультрафиолетового лазера на светочувствительный материал (жидкую смолу). Отличительными особенностями этого метода являются специализированная смола, сложность лазера и добавление линз, которые создают невероятно маленькие световые точки.

(2) Двухфотонная полимеризация (TPP)

Еще одна технология микро 3D-печати, TPP (также известная как 2PP), может быть отнесена к SLA, поскольку в ней также используется лазер и светочувствительная смола. Она позволяет печатать детали меньшего размера, чем μSLA, - всего 0,1 мкм. В технологии TPP используется импульсный фемтосекундный Лазер, сфокусированный на узкой точке внутри большого чана со специальной смолой.

Затем эта точка используется для застывания отдельных 3D-пикселей, или вокселей, внутри смолы. Эти крошечные воксели, размером от нано- до микроразмеров, затвердевают слой за слоем по заранее заданной траектории. В настоящее время TPP используется в научных исследованиях, медицине и производстве микродеталей, таких как микроэлектроды и оптические датчики.

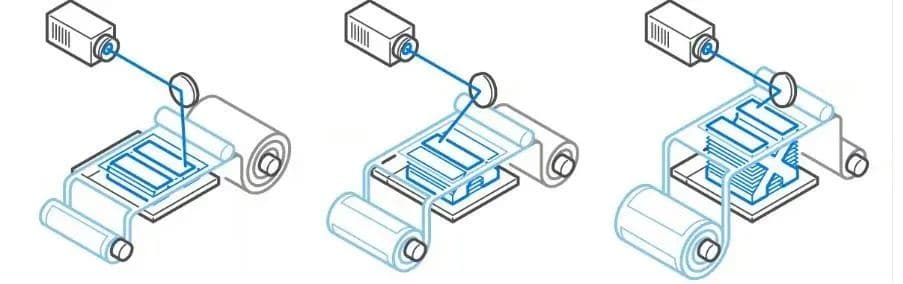

При DLP 3D-печати используется цифровой световой проектор (вместо лазера) для нанесения изображения каждого слоя (или нескольких экспозиций для больших деталей) на слой или ванну со смолой. DLP-печать (более распространенная, чем SLA) используется для производства больших деталей или больших объемов деталей за одну партию, поскольку экспозиция каждого слоя занимает одинаковое количество времени независимо от количества деталей в сборке, что делает ее более эффективной, чем метод точечного лазера в SLA.

Изображение каждого слоя состоит из квадратных пикселей, в результате чего слой состоит из небольших прямоугольных блоков, называемых вокселями. Свет проецируется на смолу с помощью светодиодного экрана или источника ультрафиолетового света (лампы) и проецируется на поверхность сборки через цифровое микрозеркальное устройство (DMD).

Современные DLP-проекторы обычно оснащены тысячами микроразмерных светодиодов в качестве источников света. Их включение и выключение контролируется индивидуально, что увеличивает разрешение XY. Не все DLP 3D-принтеры одинаковы: есть существенные различия в мощности источника света, линзе, через которую он проходит, качестве DMD и многих других компонентах, из которых складывается машина стоимостью $300 по сравнению с машинами стоимостью более $200 000.

Нисходящий DLP

Некоторые DLP 3D-принтеры устанавливают источник света в верхней части принтера, светя вниз на чан со смолой, а не вверх. Такие принтеры "сверху вниз" передают изображение слоя сверху, затвердевая по одному слою за раз, а затем возвращают затвердевший слой обратно в большой чан.

Каждый раз, когда платформа для сборки опускается, дозатор, установленный в верхней части большого чана, двигается вперед-назад по смоле, чтобы разровнять новый слой. Производители утверждают, что этот метод позволяет получать более стабильные детали для больших отпечатков, поскольку процесс печати не борется с гравитацией.

Существует ограничение на то, какой вес можно подвесить вертикально к монтажной пластине при печати снизу вверх. Чан со смолой также поддерживает деталь во время печати, что снижает необходимость в опорных конструкциях.

Проекционная микростереолитография (PμSL)

Как отдельный вид чановой полимеризации, PμSL относится к подкатегории DLP. Это еще одна технология микро 3D-печати. PμSL использует ультрафиолетовый свет от проектора для затвердевания слоев специальной формулы смолы в микронном масштабе (разрешение 2 мкм и высота слоя до 5 мкм).

Эта технология аддитивного производства развивается благодаря своей низкой стоимости, точности, скорости и широкому спектру используемых материалов (включая полимеры, биоматериалы и керамику). Она продемонстрировала потенциал для применения в различных областях - от микрофлюидики и тканевой инженерии до микрооптики и биомедицинских микроустройств.

Производство металлов на основе литографии (LMM)

Этот дальний родственник DLP - метод 3D-печати с помощью света и смолы, позволяющий создавать крошечные металлические детали для таких применений, как хирургические инструменты и микромеханические детали. В LMM металлический порошок равномерно диспергируется в светочувствительной смоле, которая избирательно полимеризуется под воздействием синего света проектора.

После печати полимерный компонент зеленой детали удаляется, оставляя полностью металлическую деталь, которая окончательно обрабатывается в процессе спекания в печи. Сырьевые материалы включают нержавеющую сталь, титанВольфрам, латунь, медь, серебро и золото.

Жидкокристаллический дисплей (LCD), также известный как стереолитография с маской (MSLA), очень похож на вышеупомянутый DLP. Разница заключается в использовании ЖК-экрана вместо цифрового микрозеркального устройства (DMD), что существенно влияет на цену 3D-принтеров.

Как и в DLP, световая маска ЖК-дисплея отображается в цифровом виде и состоит из квадратных пикселей. Размер пикселей на световой маске ЖК-дисплея определяет детализацию отпечатка. Таким образом, точность XY фиксирована и не зависит от степени увеличения или масштабирования объектива, как в случае с DLP.

Еще одно отличие DLP-принтеров от ЖК-технологии заключается в том, что в последней используется массив из сотен отдельных излучателей, а не один точечный источник света, как в лазерных диодах или DLP-лампах.

Как и DLP, ЖК-матрицы при определенных условиях могут печатать быстрее, чем SLA. Это связано с тем, что весь слой экспонируется сразу, а не трассируется поперечное сечение с помощью лазерной точки.

Благодаря низкой удельной стоимости ЖК-дисплеев эта технология стала предпочтительной в области недорогих настольных смоляных принтеров. Однако это не означает, что она не используется в профессиональной сфере. Некоторые производители промышленных 3D-принтеров расширяют технологические границы и добиваются впечатляющих результатов.

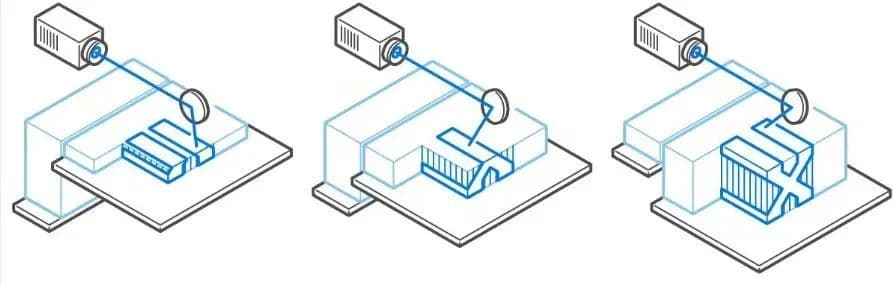

Сплавление порошкового слоя (PBF) - это процесс 3D-печати, в котором источник тепловой энергии избирательно расплавляет частицы порошка (пластика, металла или керамики) в зоне построения для создания твердых объектов слой за слоем.

3D-принтер PBF наносит тонкий слой порошкового материала на печатную форму, как правило, с помощью лезвия, валика или скребка. Энергия лазера плавит определенные точки на слое порошка, затем наносится еще один слой порошка и плавится с предыдущим слоем. Этот процесс повторяется до тех пор, пока не будет изготовлен весь объект, а конечный продукт будет заключен и поддерживаться нерасплавленным порошком.

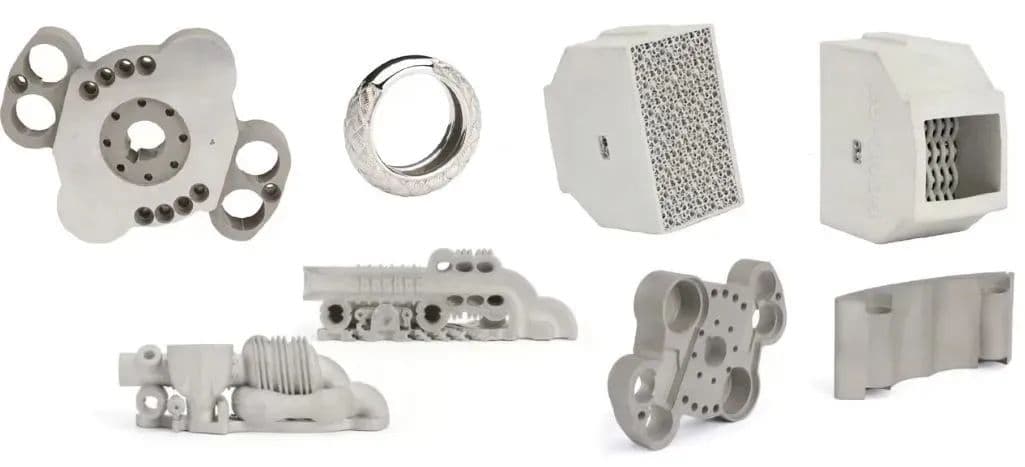

С помощью PBF можно изготавливать детали с высокими механическими характеристиками (включая прочность, износостойкость и долговечность) для конечного использования в потребительских товарах, машинах и инструментах. 3D-принтеры этого субрынка становятся все дешевле (от $25 000), но они считаются промышленной технологией.

При селективном лазерном спекании (SLS) лазер используется для изготовления предметов из пластикового порошка. Сначала коробка с полимерным порошком нагревается до температуры чуть ниже температуры плавления полимера. Затем лезвие или скребок наносят очень тонкий слой порошкового материала (обычно толщиной 0,1 мм) на платформу для сборки.

Лазер начинает сканировать поверхность в соответствии с рисунком, заложенным в цифровой модели. Лазер выборочно измельчает порошок и затвердевает в поперечном сечении объекта. При сканировании всего поперечного сечения платформа для сборки перемещается вниз на одну толщину слоя. Нож для повторного покрытия наносит новый слой порошка поверх последнего отсканированного слоя, а лазер наносит следующее сечение объекта на ранее затвердевшее сечение.

Эти шаги повторяются до тех пор, пока не будут изготовлены все объекты. Не спеченный порошок остается на месте для поддержки объекта, что уменьшает или устраняет необходимость в опорных конструкциях. После извлечения детали из порошкового слоя и ее очистки не требуется никаких других необходимых действий по последующей обработке.

Деталь может быть отполирована, покрыта лаком или окрашена. Существует множество факторов, отличающих 3D-принтеры SLS, не только их размер, но и мощность и количество лазеров, размер лазерного пятна, время и способ нагрева станины, а также распределение порошка. Наиболее распространенным материалом в SLS 3D-печати является нейлон (PA6, PA12), но для печати гибких деталей также могут использоваться TPU и другие материалы.

μSLS относится к технологии SLS или Laser Powder Bed Fusion (LPBF), упомянутой ниже. В ней, как и в SLS, используется лазер для спекания порошкообразного материала, но этот материал, как правило, металл, а не пластик, поэтому она больше похожа на LPBF. Это еще одна технология микро 3D-печати, которая позволяет создавать детали с микроразрешением (менее 5 мкм).

В μSLS слой чернил из металлических наночастиц наносится на подложку, затем высушивается для получения равномерного слоя наночастиц. Затем лазер с цифровым микрозеркальным массивом используется для нагрева наночастиц и спекания их в нужный рисунок. Этот набор шагов повторяется для создания каждого слоя 3D-детали в системе μSLS.

Среди всех технологий 3D-печати у этой больше всего псевдонимов. Официальное название этого метода металлической 3D-печати - Laser Powder Bed Fusion (LPBF), но он также широко известен как Direct Metal Laser Sintering (DMLS) и Selective Laser Melting (SLM).

На заре развития этой технологии производители машин придумали свои собственные названия для одного и того же процесса, и с тех пор эти названия используются постоянно. Примечательно, что три вышеуказанных термина относятся к одному и тому же процессу, даже если некоторые механические детали отличаются.

В качестве подтипа порошкового наплавления в LPBF используется слой металлического порошка и один или несколько (до 12) мощных лазеров. 3D-принтеры LPBF используют лазеры для выборочного сплавления металлических порошков на молекулярной основе слой за слоем до завершения модели. LPBF - это высокоточный метод 3D-печати, обычно используемый для создания сложных металлических деталей для аэрокосмической, медицинской и промышленной промышленности.

Как и SLS, 3D-принтеры LPBF начинают работу с цифровой модели, разделенной на фрагменты. Принтер загружает порошок в камеру сборки, затем скребком (как стеклоочиститель) или валиком распределяет его тонким слоем по пластине сборки. Лазер прорисовывает слой на порошке.

Затем строительная платформа перемещается вниз, наносится еще один слой порошка и сплавляется с первым слоем, пока не будет создан весь объект. Камера сборки закрыта, герметична и часто заполнена смесью инертных газов, таких как азот или аргон, чтобы металл не окислялся в процессе плавления, и помогает очистить ее от мусора.

После печати деталь извлекается из порошкового слоя, очищается и часто подвергается вторичной термообработке для устранения напряжений. Оставшийся порошок перерабатывается и используется повторно.

Отличительными факторами 3D-принтеров LPBF являются тип, мощность и количество лазеров. Небольшие компактные LPBF-принтеры могут иметь 30-ваттный лазера промышленные версии могут иметь 12 лазеров мощностью 1 000 Вт. В установках LPBF используются распространенные инженерные сплавы, такие как нержавеющая сталь, никелевые суперсплавы и титановые сплавы. Для процесса LPBF доступны десятки металлов.

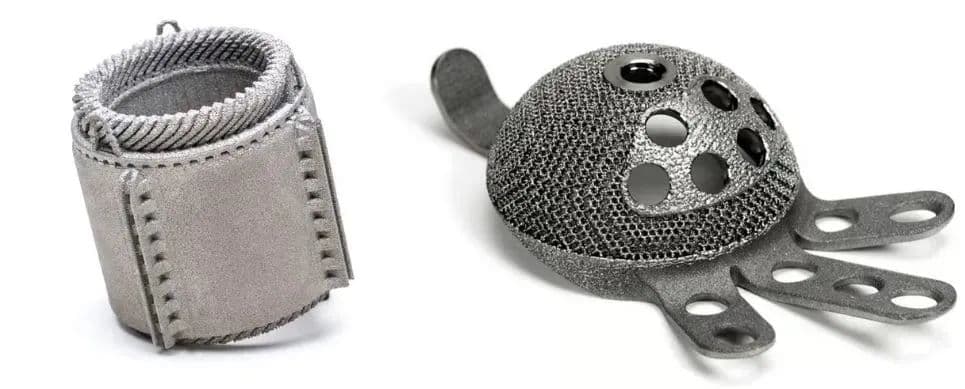

EBM, также известный как Electron Beam Powder Bed Fusion (EB PBF), - это метод 3D-печати металлами, похожий на LPBF, но использующий электронный луч вместо волоконный лазер. Эта технология используется для производства деталей, таких как титановые ортопедические имплантаты, лопатки турбин для реактивных двигателей и медные катушки.

Электронный луч выделяет больше энергии и тепла, что необходимо для некоторых металлов и применений. Кроме того, EBM не является средой с инертным газом, а выполняется в вакуумной камере для предотвращения рассеивания луча. Температура в камере может достигать 1 000 °C, а в некоторых случаях даже выше. Поскольку электронный луч использует электромагнитное управление лучом, скорость его перемещения выше, чем у лазера, и его можно даже разделить для одновременного воздействия на несколько областей.

Одним из преимуществ EBM перед LPBF является возможность работы с проводящими материалами и отражающими металлами, такими как медь. Еще одной особенностью EBM является возможность вложения или укладки отдельных деталей в сборочную камеру, поскольку их не обязательно прикреплять к сборочной пластине, что значительно увеличивает объем выпускаемой продукции.

По сравнению с лазерами, электронные лучи обычно создают более толстые слои и шероховатые поверхности. Благодаря высокой температуре в рабочей камере детали, напечатанные с помощью EBM, могут не требовать послепечатной термообработки для устранения напряжений.

Струйная обработка материала - это процесс 3D-печати, при котором крошечные капли материала осаждаются, а затем застывают или отверждаются на монтажной пластине. В этом процессе используется светочувствительный полимер или капли воска, которые застывают под воздействием света, создавая объекты один слой за другим.

Природа процесса струйной печати материалов позволяет печатать на одном и том же объекте различные материалы. Применение этой технологии - изготовление деталей с различными цветами и текстурами.

Струйная обработка полимеров (M-Jet) - это процесс 3D-печати, при котором слой светочувствительной смолы выборочно наносится на пластину и отверждается с помощью ультрафиолетового (УФ) света.

После нанесения и отверждения слоя платформа опускается на толщину слоя, и процесс повторяется для создания 3D-объекта. M-Jet сочетает в себе высокую точность 3D-печати смолой и скорость 3D-печати нитью (FDM) для создания деталей и прототипов с реалистичными цветами и текстурами.

Все технологии струйной 3D-печати не являются полностью идентичными. Существуют различия между производителями принтеров и запатентованными материалами. Машины M-Jet наносят материалы построчно из нескольких рядов печатающих головок.

Этот метод позволяет принтеру производить несколько объектов на одной линии без ущерба для скорости сборки. При условии правильного расположения модели на платформе и оптимизации пространства внутри каждой линии сборки M-Jet может производить детали быстрее, чем многие другие типы смоляных 3D-принтеров.

Объекты, изготовленные с помощью M-Jet, требуют поддержки, которая одновременно печатается растворяемым материалом в процессе сборки и удаляется на этапе постобработки. M-Jet - одна из немногих технологий 3D-печати, которая предлагает объекты, изготовленные с помощью мультиматериальной печати и полноцветной печати.

Машины для струйной обработки материалов не выпускаются для любителей; они больше подходят для профессионалов в области автомобилестроения, промышленного дизайна, художественных студий, больниц и всех типов производителей продукции, которые хотят создавать точные прототипы для тестирования концепций и более быстрого вывода продукции на рынок.

В отличие от технологии полимеризации в чанах, M-Jet не требует последующего отверждения, поскольку ультрафиолетовое излучение в принтере полностью отверждает каждый слой.

Аэрозольная струйная обработка

Компания Optomec разработала Aerosol Jet - уникальную технологию, используемую в основном для 3D-печати электронных изделий. Резисторы, конденсаторы, антенны, датчики и тонкопленочные транзисторы - все это печатается с помощью технологии Aerosol Jet. Эту технологию можно сравнить с распылением краски, но она отличается от промышленных процессов нанесения покрытий тем, что с ее помощью можно печатать полноценные 3D-объекты.

Электронные чернила помещаются в распылитель, который создает капли диаметром от 1 до 5 микрон. Затем аэрозольный туман поступает в головку осаждения, фокусируется газовой оболочкой, создавая высокоскоростное распыление частиц.

Поскольку весь процесс использует энергию, эту технологию иногда называют направленным энергетическим осаждением, но поскольку материал в данном случае имеет форму капель, мы относим ее к струйной обработке материалов.

Свободное формование пластмасс

Немецкая компания Arburg создала технологию литья пластмасс в свободной форме (APF), представляющую собой сочетание технологий экструзии и струйной подачи материала. В ней используются имеющиеся в продаже пластиковые гранулы, которые расплавляются в процессе литья под давлением и перемещаются в разгрузочное устройство.

Быстрое открытие и закрытие высокочастотного сопла, создающего до 200 пластиковых капель в секунду диаметром от 0,2 до 0,4 мм. Капли соединяются с затвердевающим материалом во время охлаждения. Последующая обработка обычно не требуется. Если использовался поддерживающий материал, его необходимо удалить.

NanoParticle Jetting (NPJ) - одна из немногих запатентованных технологий, которые сложно классифицировать, разработанная компанией XJet. В ней используется массив печатающих головок с тысячами струйных сопел, которые могут одновременно наносить миллионы ультратонких капель материала на сверхтонкий слой поддона для сборки, одновременно нанося вспомогательный материал.

Металлические или керамические частицы взвешиваются в жидкости. Процесс происходит при высоких температурах, когда жидкость испаряется при струе, оставляя в основном металлический или керамический материал. В полученных 3D-деталях остается лишь небольшое количество связующего вещества, которое удаляется в процессе спекания.

Струйное нанесение связующего - это процесс 3D-печати, при котором слой порошка выборочно наносится на определенные участки с помощью жидкого клея. Этот тип технологии сочетает в себе характеристики сплавления порошкового слоя и струйной подачи материала.

Как и в случае с PBF, для нанесения связующего используется порошкообразный материал (металлы, пластмассы, керамика, дерево, сахар и т. д.), а жидкий адгезивный полимер наносится из струйного принтера. Процесс нанесения связующего остается неизменным, независимо от того, используется ли металл, пластик, песок или другие порошкообразные материалы.

Сначала лезвие для нанесения покрытия наносит тонкий слой порошка на платформу. Затем печатающая головка, оснащенная струйным соплом, проходит над слоем, выборочно нанося капли клея для скрепления частиц порошка между собой. Как только слой завершен, платформа для сборки перемещается вниз, и лезвие повторно покрывает поверхность. Этот процесс повторяется до тех пор, пока не будет готова вся деталь.

Уникальность струйной печати на связующем заключается в отсутствии нагрева в процессе печати. Клей действует как клей, удерживающий полимерный порошок вместе. После печати деталь помещается в неиспользованный порошок, который обычно оставляют для застывания. Затем деталь извлекается из бункера для порошка, излишки порошка собираются и могут быть использованы повторно.

После этого требуется последующая обработка в зависимости от материала, за исключением песка, который обычно можно использовать прямо из принтера в качестве стержня или формы. Если порошок металлический или керамический, то при термической обработке расплавляется клей, оставляя только металл. Постобработка пластиковых деталей обычно включает нанесение покрытия для улучшения гладкости поверхности. Полировка, покраска и шлифовка также могут быть выполнены на деталях, изготовленных методом струйной обработки полимерных связующих.

Струйная обработка связующим отличается быстротой и высокой производительностью, поэтому по сравнению с другими методами AM она позволяет изготавливать большое количество деталей с меньшими затратами. Струйная обработка металлических связующих применима для различных металлов и популярна в потребительских товарах конечного использования, инструментах и запасных частях.

Однако выбор материалов для струйной печати на полимерных связующих ограничен, а структурные характеристики получаемых деталей ниже. Его ценность заключается в возможности создания полноцветных прототипов и моделей.

Струйная обработка связующим может также использоваться для изготовления массивных металлических объектов сложной геометрической формы, что далеко выходит за рамки возможностей традиционных технологий производства. Струйная обработка металлических связующих - очень привлекательная технология для массового производства металлических деталей и достижения небольшого веса.

Поскольку струйная обработка связующего позволяет печатать детали со сложным рисунком, а не сплошным, получаемые детали значительно легче, но сохраняют свою прочность. Характеристики пористости, присущие струйной печати на связующем, также можно использовать для создания более легких конечных деталей для медицинских целей, например имплантатов.

В целом, характеристики металлических деталей, обработанных струей связующего, сопоставимы с характеристиками металлических деталей, изготовленных методом литья под давлением, одним из наиболее широко используемых методов производства при массовом изготовлении металлических деталей. Кроме того, детали, обработанные струей связующего, отличаются более высокой гладкостью поверхности, особенно во внутренних каналах.

Для достижения хороших механических свойств детали, изготовленные методом струйной печати на металлическом связующем, нуждаются во вторичной обработке после печати. Только что вышедшие из принтера детали состоят, по сути, из металлических частиц, скрепленных полимерным связующим.

Эти так называемые "зеленые детали" слишком хрупки, чтобы использовать их в готовом виде. После того как напечатанные детали извлекаются из слоя металлического порошка (этот процесс называется депоудингом), они подвергаются термической обработке (процесс называется спеканием) в печи.

Параметры печати и спекания подбираются с учетом конкретной геометрии, материала и требуемой плотности детали. Иногда бронза или другие металлы используются для заполнения пустот в деталях со струей связующего, что позволяет добиться нулевой пористости.

Струйная печать на пластиковом связующем - процесс, очень похожий на струйную печать на металлическом связующем, поскольку в нем также используется порошок и жидкое связующее, но области применения совершенно разные. После завершения печати пластиковые детали извлекаются из порошкового слоя и очищаются, обычно они готовы к использованию без дополнительной обработки, но этим деталям не хватает прочности и долговечности, присущих другим процессам 3D-печати.

В детали, изготовленные методом струйного нанесения полимерных связующих, можно добавлять другой материал для повышения их прочности. Струйное нанесение полимеров на связующее предпочтительно благодаря возможности получения разноцветных деталей для медицинского моделирования и прототипирования изделий.

Клеевая струйная обработка песка отличается от пластиковой струйной обработки по используемой печатной машине и процессу, отсюда и разделение. Одно из наиболее распространенных применений технологии струйной печати клеем - изготовление крупных форм, моделей и стержней для литья в песчаных формах. Низкая стоимость и скорость этого процесса делают его отличным решением для литейных предприятий, поскольку при использовании традиционных технологий сложно изготовить сложные модели в течение нескольких часов.

Будущее промышленного развития постоянно предъявляет высокие требования к подрядчикам и поставщикам. Песочная 3D-печать только начинает раскрывать свой потенциал. После печати оператору необходимо извлечь стержни и формы из зоны построения и очистить их, чтобы удалить весь песок. Обычно формы можно сразу же подготовить к литью. После литья форму раскрывают и извлекают конечную металлическую деталь.

Еще один уникальный и специфический для каждого бренда процесс 3D-печати, который нелегко вписать в какую-либо существующую категорию и который на самом деле не является клеевой струей, - это Multi Jet Fusion от HP. MJF - это полимерная технология 3D-печати, в которой используется порошкообразный материал, жидкий материал для плавления и средство для детализации.

Он не считается струйной печатью, поскольку в этом процессе добавляется тепло, что позволяет получить детали с большей прочностью и долговечностью, а жидкость не является полностью клеем. Название этого процесса происходит от множества струйных головок, используемых в процессе печати.

В процессе печати Multi Jet Fusion принтер укладывает слой порошка материала, обычно нейлона, на печатную форму. После этого струйные головки проходят над порошком и наносят на него плавкий агент и детализирующее вещество. Затем над отпечатком проходит инфракрасное нагревательное устройство. Там, где добавляется плавкий агент, нижележащие слои расплавляются, а участки с детализирующим агентом остаются порошкообразными.

Порошкообразные части отпадают, создавая желаемую геометрическую форму. Это также устраняет необходимость в поддержке моделирования, поскольку нижние слои поддерживают слои, напечатанные поверх них. Для завершения процесса печати весь слой порошка и напечатанные на нем детали перемещаются на отдельную станцию обработки, где большая часть рыхлого, нерасплавленного порошка удаляется пылесосом для повторного использования.

Multi Jet Fusion - это универсальная технология, которая применяется в различных отраслях промышленности, включая автомобилестроение, здравоохранение и производство потребительских товаров.

Направленное энергетическое осаждение (DED) - это процесс 3D-печати, при котором металлический материал подается и плавится одновременно с помощью мощного источника энергии. Это одна из самых широких категорий 3D-печати, включающая множество подкатегорий, в зависимости от формы материала (проволока или порошок) и типа энергии (лазер, электронный луч, дуга, сверхзвуковая, тепловая и т. д.). По сути, она имеет много общего со сваркой.

Эта технология используется для послойной печати, за которой обычно следует обработка с ЧПУ для достижения более жестких допусков. Сочетание DED и ЧПУ очень распространено, а подтип 3D-печати называется Hybrid 3D Printing, который включает в себя DED и ЧПУ в одной машине.

Эта технология считается более быстрой и дешевой альтернативой мелкосерийному литью и ковке металла и является ключевым ремонтом для применения в морской нефтегазовой промышленности, а также в аэрокосмической отрасли, энергетике и коммунальном хозяйстве.

Технология лазерного направленного энергетического осаждения (L-DED), также известная как лазерное осаждение металла (LMD) или лазерное формирование сетки (LENS), использует металлический порошок или проволоку, подаваемые через одно или несколько сопел и расплавляемые на платформе для сборки или металлической детали мощным лазером. По мере движения сопла и лазера или перемещения детали на многоосевом поворотном столе объект наращивается слой за слоем.

Скорость сборки выше, чем при плавке в порошковом слое, но при этом снижается качество поверхности и точность, что обычно требует значительной постобработки. Лазерные DED-принтеры обычно имеют герметичную камеру, заполненную газом аргоном для предотвращения окисления. При работе с менее реактивными металлами они могут работать только на местном аргоне или азоте.

Обычно в этом процессе используются такие металлы, как нержавеющая сталь, титан и никелевые сплавы. Этот метод печати обычно используется для ремонта элитных деталей аэрокосмической и автомобильной промышленности, например лопастей реактивных двигателей, но также применяется для производства целых деталей.

Electron Beam DED, также известный как Wire Electron Beam Energy Deposition, - это процесс 3D-печати, очень похожий на Laser DED. Он осуществляется в вакуумной камере и позволяет получать очень чистые и высококачественные металлы. Когда металлическая проволока проходит через одно или несколько сопел, она расплавляется электронным лучом.

Слои создаются по отдельности, при этом электронный луч формирует небольшой бассейн расплава, в который проволока подается с помощью устройства подачи проволоки. При работе с высокопроизводительными и активными металлами (такими как медь, титан, кобальт и никелевые сплавы) электронный луч выбирается для DED.

DED-машины практически не имеют ограничений по размеру печати. Например, у производителя 3D-принтеров Sciaky есть EB DED-машина, способная производить детали длиной почти 6 метров со скоростью от 3 до 9 килограммов материала в час.

Электронно-лучевая технология DED считается одним из самых быстрых методов изготовления металлических деталей, хотя и не самым точным, что делает ее идеальной технологией обработки для создания крупных конструкций (например, авиационных рам) или сменных деталей (например, лопаток турбин).

Проволочное направленное энергетическое осаждение, также известное как Wire Arc Additive Manufacturing (WAAM), - это вид 3D-печати, в котором используется энергия в виде плазмы или электрической дуги для расплавления металла в форме проволоки, которая затем слой за слоем наносится на поверхность, например, многоосный поворотный стол, роботизированной рукой для придания формы.

Этот метод предпочтительнее аналогичных технологий с использованием лазеров или электронных пучков, поскольку не требует герметичной камеры и позволяет использовать металлы, идентичные тем, что применяются при традиционной сварке (иногда даже точно такие же).

Электрическое прямое осаждение энергии считается наиболее экономически эффективным выбором в технологии DED, поскольку оно может использовать существующие дуговая сварка роботы и источники питания, что делает барьер для входа на рынок относительно низким.

Однако, в отличие от сварки, в этой технологии используется сложное программное обеспечение для управления множеством переменных в процессе, включая управление нагревом и траекторию движения инструмента роботизированной руки. При этой технологии не требуется демонтаж опорных конструкций, а готовые детали обычно обрабатываются на станках с ЧПУ, если это необходимо для достижения строгих допусков или полировки поверхности.

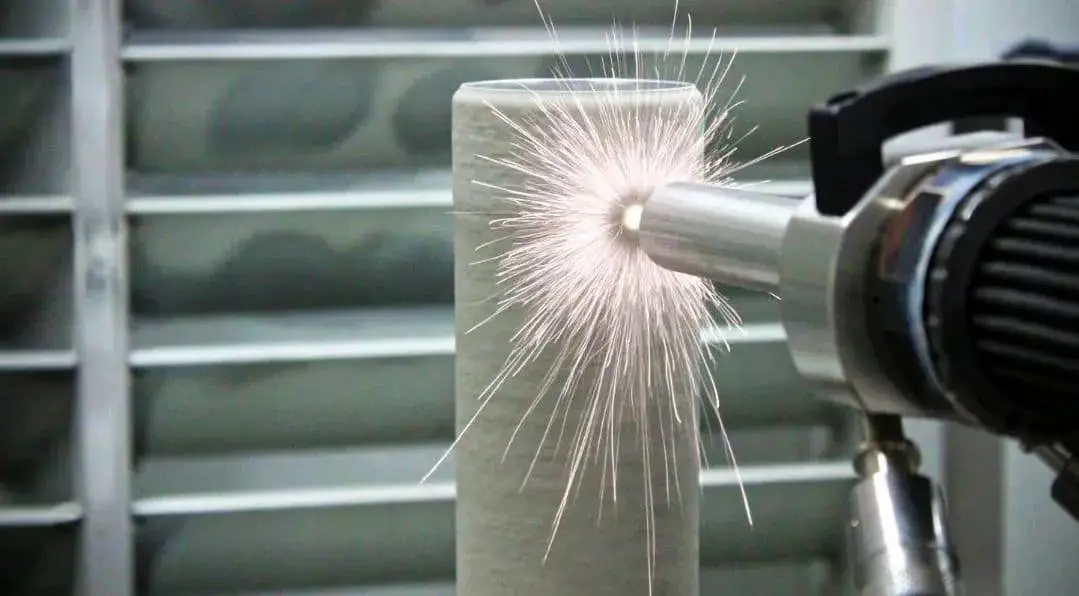

Cold Spray Coating - это технология 3D-печати DED, которая использует сверхзвуковое распыление металлического порошка для скрепления их между собой без плавления, практически исключая термическое растрескивание или напряжение.

С начала 2000-х годов он использовался как процесс нанесения покрытий, но недавно несколько компаний начали использовать холодное напыление для аддитивного производства, поскольку оно позволяет печатать со скоростью в 50-100 раз быстрее, чем обычные металлические 3D-процессы, и не требует инертного газа или вакуумной камеры.

Как и все процессы DED, Cold Spray Coating не позволяет получить отпечатки с хорошим качеством поверхности или детализацией, но детали можно использовать непосредственно с печатного стола.

Направленное энергетическое осаждение расплава - это процесс 3D-печати, в котором используется тепло для расплавления металла (обычно алюминия), который затем слой за слоем наносится на пластину для формирования 3D-объекта. Разница между этой технологией и 3D-печатью методом экструзии металла заключается в том, что при экструзии используется металлическое сырье с небольшим количеством полимера внутри, что позволяет выдавливать металл.

Полимер затем удаляется на этапе термообработки, в то время как в расплаве DED используется чистый металл. Расплав или жидкий DED также можно сравнить со струйной обработкой материала, но вместо серии сопел, выбрасывающих капли, жидкий металл обычно вытекает из сопла.

В настоящее время разрабатываются различные варианты этой технологии, но 3D-принтеры Melt Metal встречаются редко. Преимущество использования тепла для расплавления и последующего нанесения металла заключается в том, что оно потребляет меньше энергии, чем другие процессы DED, и потенциально может использовать переработанный металл в качестве сырья, а не металлическую проволоку или металлический порошок высокой степени обработки.

Ламинирование листов технически является разновидностью 3D-печати, но значительно отличается от вышеупомянутых технологий. Его функция заключается в укладке и ламинировании очень тонких листов материала для создания 3D-объектов или стопок, которые затем разрезаются механически или с помощью лазера для придания конечной формы.

Слои материала могут быть сплавлены вместе с помощью различных методов, включая тепло и звук, в зависимости от материала: от бумаги и полимеров до металлов. Когда детали ламинируются, а затем лазерная резка или механической обработки в нужную форму, образуется больше отходов, чем при использовании других технологий 3D-печати.

Производители используют ламинирование тонких листов для изготовления нефункциональных прототипов с относительно высокой скоростью и экономичностью, что подходит для аккумуляторных технологий и производства композитных материалов, поскольку используемые материалы можно менять местами в процессе печати.

Ламинирование - это вид технологии 3D-печати, при которой листы материала укладываются друг на друга и склеиваются, а затем слоистый объект вырезается в нужную форму с помощью ножа (или лазерного или ЧПУ-фрезерного станка). Сегодня эта технология менее распространена, поскольку стоимость других технологий 3D-печати снизилась, а скорость и простота их использования значительно возросли.

Производство вязкой литографии (VLM): VLM - это запатентованный компанией BCN3D процесс 3D-печати, при котором тонкие слои высоковязкой фоточувствительной смолы ламинируются на прозрачную трансферную пленку. Механическая система позволяет ламинировать смолу с обеих сторон пленки, что дает возможность комбинировать различные смолы для получения деталей из нескольких материалов и легко снимаемых опорных конструкций. Эта технология пока не получила коммерческого распространения, но ее можно рассматривать как разновидность технологии ламинированной 3D-печати.

Аддитивное производство на основе композитов (CBAM): Стартап Impossible Objects запатентовал эту технологию, которая позволяет сплавлять углеродные, стеклянные или кевларовые накладки с термопластичным пластиком для изготовления деталей.

Производство композитных материалов с выборочным ламинированием (SLCOM): EnvisionTEC, ныне известная как ETEC и принадлежащая компании Desktop Metal, разработала эту технологию в 2016 году, которая использует термопластичный пластик в качестве основного материала и тканый волокнистый композитный материал.

Примечание: Существует множество типов технологий 3D-печати; приведенные выше семь наиболее распространенных типов технологий аддитивного производства в 3D-печати не охватывают все технологии 3D-печати, представленные на рынке.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.