Вы когда-нибудь задумывались, почему сталь иногда неожиданно выходит из строя? В этой познавательной статье блога мы погрузимся в увлекательный мир дефектов стали. Как опытный инженер-механик, я пролью свет на различные типы дефектов, которые могут нарушить прочность и эксплуатационные характеристики стали. Откройте для себя скрытые причины этих дефектов и узнайте, как их выявлять и предотвращать. Приготовьтесь получить бесценные знания, которые навсегда изменят ваше представление о стали!

Дефекты стали - это различные аномальные явления на поверхности или внутри стали во время ее производства или использования, которые могут повлиять на ее производительность и качество.

К распространенным поверхностным дефектам стали относятся трещины, царапины, складки, ушки, шрамы, сварочные шрамы и торцевые заусенцы. Кроме того, существуют такие типичные дефекты поверхности, как окислы при прокатке, пятна, сколы, ямки и включения.

Причины возникновения дефектов стали разнообразны, например, сильное повреждение или износ канавки предыдущего валка, попадание посторонних металлов на прокат и вдавливание их в поверхность стали, дефекты на поверхности проката предыдущего прохода. Окислительная атмосфера во время нагрева также приводит к окислению стали, образуя на поверхности заготовки такие оксиды, как FeO, Fe2O3, Fe3O4.

Методы обнаружения дефектов стали в основном делятся на традиционное ручное визуальное обнаружение и автоматизированное обнаружение на основе компьютерного зрения. В последние годы методы, основанные на глубоком обучении, такие как YOLOv5 и YOLOv7, широко применяются для автоматического обнаружения дефектов стальной поверхности.

Некоторые специфические дефекты, такие как полосчатость, могут быть устранены методом высокотемпературного диффузионного отжига. Этот процесс предполагает нагрев выше 1050℃ для равномерной диффузии атомов углерода, что позволяет устранить полосчатость.

Дефекты стали не только влияют на ее физические свойства, но и могут представлять угрозу безопасности при эксплуатации. Поэтому обнаружение и лечение дефектов стали имеет решающее значение для обеспечения качества и безопасности использования стали.

Конкретные причины и механизмы возникновения дефектов в стали в основном включают следующие моменты:

Дефекты поверхности: К таким дефектам относятся трещины, царапины, складки, ушки и т.д. Образование трещин может быть вызвано подповерхностными пузырями в стальном слитке, неочищенными трещинами и неметаллическими включениями, которые разрываются или расширяются во время прокатки, а также внутренними трещинами в стальном слитке, которые расширяются и выходят на поверхность во время прокатки. Кроме того, такие факторы, как несоответствующие условия охлаждения с обеих сторон стального листа, неравномерная температура прокатываемого изделия, неравномерная деформация в процессе прокатки и неравномерное охлаждение распыленной водой на пути ролика стальной ленты, также могут вызвать дефекты поверхности.

Внутренние дефекты: К ним относятся остатки усадки, расслоение, белые пятна, сегрегация, неметаллические включения, рыхлость и т. д. Эти дефекты в основном вызваны причинами, связанными с оборудованием, технологическим процессом и эксплуатацией в процессе выплавки стали.

Дефекты формы и размера: Эти дефекты могут быть связаны с проблемами контроля размеров при производстве стали. Хотя конкретный механизм образования дефектов не детализирован в информации, которую я искал, можно предположить, что он связан с контролем температуры, распределением давления и другими факторами в процессе производства.

Другие факторы: Например, недостатки, вызванные оборудованием, технологическими и эксплуатационными причинами при выплавке и прокатке (ковке) углеродистой стали, в том числе задиры, неметаллические включения и т.д. Кроме того, влияние таких непреодолимых факторов, как свойства материала и технология обработки при производстве стали, также может вызывать различные виды дефектов на поверхности, такие как прокатные окалины, пятна и т.д.

Материалы являются основой для производства долговечных инструментов. В процессе производства часто встречаются различные виды дефектов материалов.

Сегодня мы расскажем вам о 16 видах дефектов стали, чтобы вы были осторожны при выборе сырья.

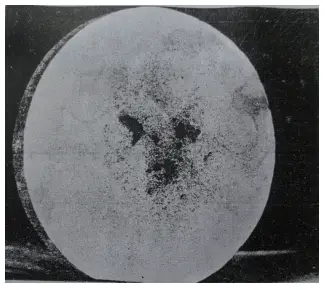

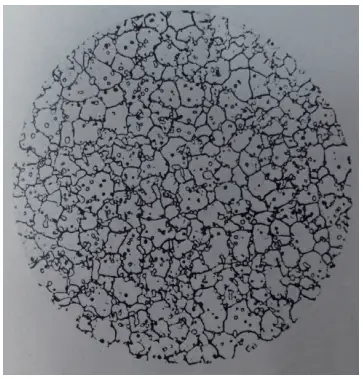

После проведения теста на кислотное травление стали было обнаружено, что некоторые участки поверхности образца были неплотными и имели видимые пустоты.

Эти пустоты, которые выглядят как темные пятна с неравномерным цветовым оттенком по сравнению с другими участками, называются пористостью.

Если пористость сосредоточена в центральной части образца, ее называют центральной пористостью, а если она равномерно распределена по поверхности - общей пористостью.

В стандартах GB/T9943-2008 для быстрорежущей инструментальной стали и GB/T1299-2014 для инструментальной стали содержатся конкретные нормы пористости стали, но поставки часто превышают стандарт.

Пористость оказывает значительное влияние на прочность стали, и ее основные опасности заключаются в следующем:

Поскольку пористость влияет на эксплуатационные характеристики стали, к инструментальной стали предъявляются жесткие требования по допустимому уровню пористости.

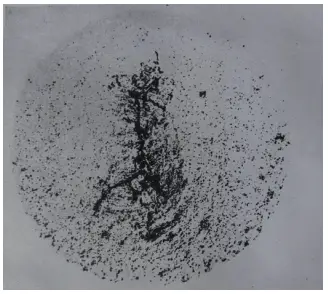

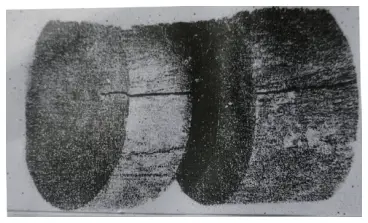

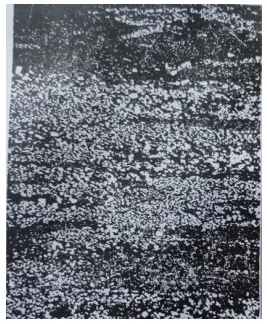

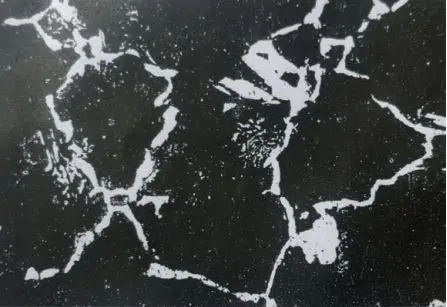

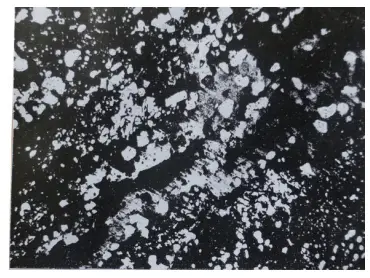

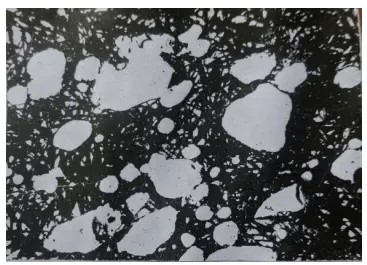

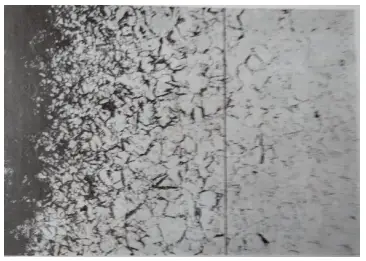

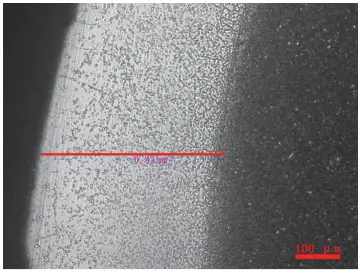

На рисунках 1 и 2 изображены φ90 мм W18Cr4V (сокращенно W18) стальное сырьёИзображение пористости и пористого растрескивания после термической обработки травлением 1:1 HCl.

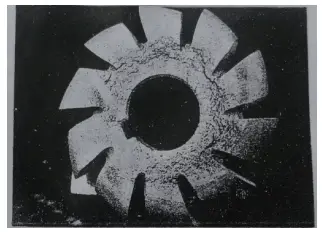

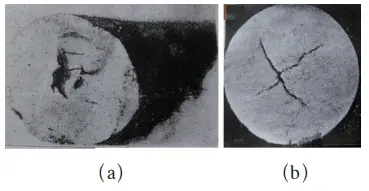

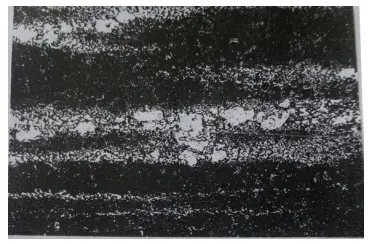

На рисунке 3 показана фотография шлицевой фрезы из стали W18Cr4V, которая подверглась сильному растрескиванию из-за расслоения во время термической обработки, что было показано с помощью термического травления с 1:1HCl.

Рисунок 1 Центральная пористость

Рисунок 2 Трещины в стали с центральной пористостью при ковке заготовок

Рисунок 3 Трещины в материале пазовой фрезы из-за пористости во время термообработки

Во время разливки слитка жидкая сталь конденсируется и сжимается в центральной части, образуя трубчатое отверстие, называемое усадкой.

Как правило, усадка наблюдается вблизи питателя в головной части слитка и должна быть устранена при формовке заготовки.

Однако та часть, которую невозможно полностью удалить, называется остатками усадки.

Хотя идеальным вариантом является полное устранение усадки, сталелитейные заводы часто отдают предпочтение эффективности производства и оставляют остатки, что приводит к необратимым последствиям для последующих процессов.

На рисунке 4 показана φ70-миллиметровая сталь W18 с остатками усадки и сильной пористостью, выявленной в результате термического травления с 1:1 HCl.

На рисунке 5 показана сталь W18 толщиной φ70 мм с остатками усадки, в которых образовались трещины после прокатки, как показано с помощью термического травления с 1:1 HCl.

Несколько лет назад одна компания столкнулась с проблемой усадки при распиловке φ75 мм стали M2.

Рисунок 4

Рисунок 5: Трещины, вызванные усадкой стали W18

Продольные трещины на поверхности сырья из быстрорежущей стали - частое явление.

Это может быть вызвано различными причинами, например:

(1) При горячей прокатке в процессе охлаждения может возникнуть концентрация напряжений, что приведет к образованию трещин вдоль линий царапин из-за неполного удаления поверхностных трещин или царапин, вызванных отверстиями штампа.

(2) Плохие отверстия штампа или большие скорости подачи при горячей прокатке могут привести к образованию складок, которые вызывают трещины вдоль линий складок при последующей обработке.

(3) Трещины могут образовываться во время горячей прокатки, если температура остановки прокатки слишком низкая или скорость охлаждения слишком быстрая.

(4) Поверхностные трещины часто наблюдаются на плоском прокате из стали 13 мм × 4,5 мм W18, который прокатывается в холодную зимнюю погоду, что указывает на то, что на появление трещин также могут влиять климатические условия.

Однако при прокатке стали той же марки и спецификации в другое время трещин не наблюдается.

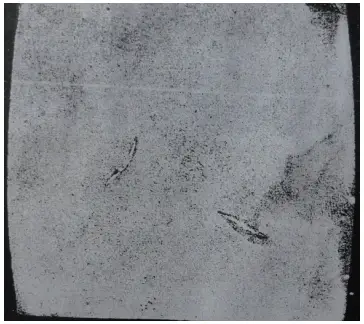

На рисунке 6 показана поверхностная трещина из стали W18 толщиной φ30 мм и глубиной 6 мм, образовавшаяся в результате термического травления с использованием HCl 1:1.

Рисунок 6 Поверхностная трещина

В процессе горячей прокатки быстрорежущей стали чрезмерная деформация может привести к повышению, а не снижению центральной температуры. Это может привести к образованию трещин в центре материала из-за теплового напряжения.

На рисунке 7 показана центральная трещина в φ35 мм стали W18 (протравлена 1:1 HCl).

Центральные трещины в сырье из быстрорежущей стали - обычное явление на инструментальных заводах, однако они вредны, так как невидимы и не обнаруживаются на ощупь. Единственный способ обнаружить эти трещины - дефектоскопия.

Рисунок 7 Центральная трещина

Неравномерное распределение химических элементов в сплаве в процессе затвердевания называется сегрегацией. Это может оказать значительное влияние на характеристики стали, особенно при неравномерном распределении примесей, таких как углерод.

Сегрегацию можно также разделить на микросегрегацию, сегрегацию по плотности и региональную сегрегацию.

Сегрегация по плотности возникает из-за различий в плотности составляющих фаз в сплаве, в результате чего более тяжелые элементы тонут, а более легкие всплывают во время затвердевания. Региональная сегрегация вызвана локальным накоплением примесей в слитках или отливках.

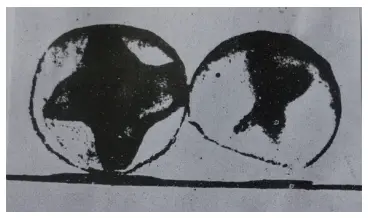

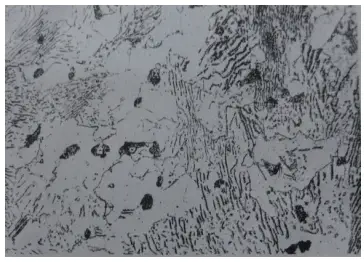

На рис. 8 показан закаленный металлографический образец стали W18 (травление с использованием спиртового раствора 4% HNO3), на котором выявлен крестообразный рисунок.

Дальнейший анализ химического состава показал, что матричная часть имеет более низкое содержание содержание углеродаВ то время как крестообразная часть имела более высокое содержание углерода.

Такая поперечная форма является результатом квадратной сегрегации, вызванной расслоением углеродных и легированных компонентов в процессе прокатки.

Серьезная региональная сегрегация может ослабить прочность стали и сделать ее более восприимчивой к растрескиванию во время горячей обработки.

Рисунок 8 Крестообразная сегрегация (3×)

Степень разрушения эвтектических карбидов в быстрорежущей стали (HSS) во время горячий пресс Процесс называется неравномерностью твердого сплава. Чем больше деформация, тем выше степень разрушения твердого сплава и тем ниже уровень неоднородности твердого сплава.

Когда карбиды в стали сильно разрушены, например, в виде грубых лент, сеток или больших карбидных наростов, это существенно влияет на качество стали. Поэтому для обеспечения качества инструментов из быстрорежущей стали крайне важно тщательно контролировать неравномерность карбидов.

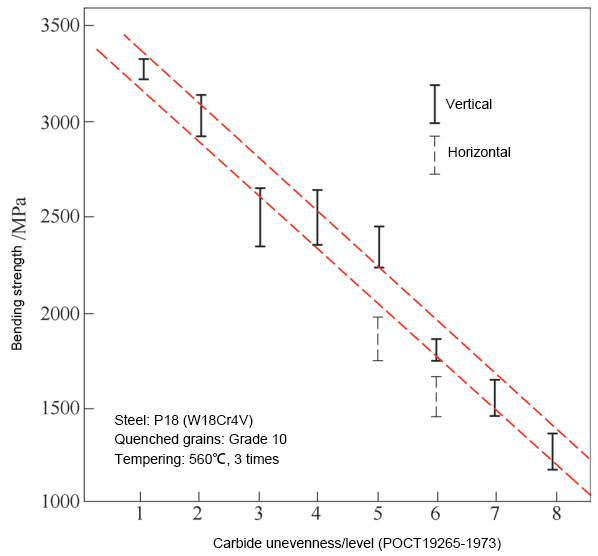

На рис. 9 показано влияние неоднородности карбида на прочность при изгибе стали W18.

Как видно из рисунка, прочность на изгиб в марках 7-8 с неравномерностью составляет всего 40-50% от марок 1-2, снижая прочность до 1200-1500МПа, что эквивалентно уровню более высоких марок вязкости в цементированных карбидах. Горизонтальная производительность составляет около 85% от вертикальной производительности.

Концентрация и полосчатое распределение карбидов также может привести к неравномерному закаленному зерну и неравномерному растворению карбидов, что ведет к увеличению склонности к перегреву и снижению способности к вторичному упрочнению, соответственно.

На рис. 9 показано влияние неоднородности карбида на прочность при изгибе быстрорежущей стали W18Cr4V.

Видно, что сильная неравномерность карбида может привести к растрескиванию и перегреву при горячей обработке, в результате чего готовый инструмент выходит из строя при эксплуатации.

На рис. 10 показана закалочная трещина, вызванная крупнозернистыми зональными карбидами в стали W18 (вытравлена спиртовым раствором HNO3 в концентрации 4%).

Рисунок 10 Крупнозернистый зональный карбид

Сталь, подвергшаяся горячей прокатке или отжиг могут образовывать сетевые карбиды из-за высоких температур нагрева, длительного времени выдержки, вызывающего рост зерен, и медленного охлаждения, приводящего к выпадению карбидов по границам зерен.

Наличие сетчатых карбидов значительно повышает хрупкость инструмента, делая его более склонным к сколам. В целом, полные сетевые карбиды недопустимы в стали.

Проверка на наличие карбидов сети должна проводиться после закалка и отпуск.

На рис. 11 показаны сетевые карбиды стали T12A (травление спиртовым раствором 4% HNO3), а на рис. 12 - морфология сетевых карбидов стали 9SiCr (травление спиртовым раствором 4% HNO3), свидетельствующая о сильном перегреве в процессе обработки. отжиг процесс.

Рисунок 11 Твердосплавная стальная сетка T12A (500×)

Рисунок 12 Карбид 9SiCr со стальной сеткой (500×)

Инструментальные фрезы, выполняющие точение или фрезерование из быстрорежущей стали, могут столкнуться с твердым веществом и получить повреждения. Обычно этот дефект нелегко обнаружить при высокоскоростном точении из-за высокой скорости резания и шума.

Однако во время фрезерования могут наблюдаться комки и странный хаос, например, скрип и сильное выгорание инструмента при фрезеровании пазов с спиральные дрели.

При осмотре невооруженным глазом видны яркие блоки, обладающие чрезвычайно высокой твердостью, достигающей 1225HV, в то время как нетвердые участки находятся в состоянии обычного отжига. Это называется "спекшейся массой".

Наличие запекшихся масс приводит к повреждению инструмента и затрудняет процесс резки.

Считается, что образование этих твердых комочков вызвано сегрегацией химических компонентов в процессе выплавки и может быть разновидностью композитного карбида высокой твердости или результатом добавления блоков тугоплавкого сплава в процессе выплавки.

На рис. 13 показана макроструктура нагартованной массы в стали W18 (травление спиртовым раствором 4% HNO3), где белое вещество представляет собой нагартованную массу, а серая и черная области - канавки долота.

Рис. 13 Макроструктура запекшейся массы стали W18 (20×)

Включения - это распространенный дефект стали, который можно разделить на две категории: металлические включения и неметаллические включения.

Металлические включения образуются из-за неполного расплавления ферросплава в процессе плавки или наличия посторонних металлических частиц, которые остаются в стальной слиток.

Неметаллические включения делятся на два типа:

(1) эндогенные включения, которые в основном вызваны грязными системами заливки, отслоением огнеупорного шлама от оборудования или использованием нечистых шихтовых материалов;

(2) включения, образующиеся и выпадающие в осадок в результате химических реакций в процессе плавки. На рис. 14 показано металлические включения обнаружены в стали W18, а на рис. 15 показаны неметаллические включения, вызывающие трещины при закалке (вытравлены спиртовым раствором 4% HNO3).

Рисунок 14 Металлические включения

Рисунок 15 Трещины, вызванные неметаллическими включениями во время закалки (400 x)

Включения негативно влияют на качество стали. Они сегментируют стальную матрицу, снижают ее пластичность и прочность, делают сталь восприимчивой к растрескиванию вокруг включений при прокатке, ковке и термообработке.

Включения могут вызвать усталость стали, а также трудности при резке и шлифовке. Поэтому к инструментальной стали должны предъявляться особые требования по содержанию включений.

В процессе выплавки стали неравномерное распределение карбидов может происходить из-за сегрегации компонентов или когда карбиды в железном сплаве не полностью расплавляются, в результате чего образуются крупные угловатые карбиды, которые остаются без дробления после ковки.

Наличие этих объемных карбидов повышает хрупкость инструмента и увеличивает риск опрокидывания.

В процессе термообработки эти крупные карбиды и легирующие элементы могут обогатиться, что может привести к таким дефектам, как перегрев, недостаточный отпуск и даже растрескивание по границам зерен.

На рис. 16 показан перегрев при закалке, вызванный сегрегацией окружающих компонентов крупных карбидов (вытравлено в спиртовом растворе 4% HNO3).

Рисунок 16 Перегрев, вызванный сегрегацией компонентов вокруг объемных карбидов во время закалки (500×)

В процессе затвердевания жидкого металла сегрегация углерода и легирующих элементов может привести к выпадению больших блоков карбида при охлаждении.

Эта сегрегация, известная как ликвация, нелегко устраняется при последующей обработке и приводит к наличию объемного карбида зостера в направлении прокатки стали.

На рис. 17 показана ликвация CrMn, вытравленная спиртовым раствором HNO3 в количестве 4%.

Рисунок 17 Ликвация карбида (500×)

Стали с ликвацией отличаются высокой хрупкостью, поскольку непрерывная металлическая матрица нарушается, что приводит к снижению прочности. Ранее ликвация часто встречалась в сталях CrWMn и CrMn, и их использование для изготовления измерительных приборов часто приводило к трудностям с получением гладкой поверхности.

Поскольку температура отжига слишком высока, а время выдержки слишком велико, в процессе медленного охлаждения стали карбиды легко распадаются на свободный углерод, известный как графит.

На рис. 18 показана микроструктура графитового углерода в стали T12A (травление спиртовым раствором горькой кислоты 4%).

Рисунок 18 Микроструктура графитового углерода стали T12A (500×)

Осаждение графитового углерода значительно снижает прочность и вязкость стали, делая ее непригодной для производства ножей и ответственных деталей. При высоком содержании графитового углерода в стали появляются черные трещины.

Наличие графитового углерода можно определить с помощью химического анализа, как качественного, так и количественного, а его форму и распределение можно наблюдать с помощью металлографических методов.

Кроме того, вокруг графита увеличивается количество ферритовой ткани.

Смешивание материалов на предприятиях по производству инструментов и пресс-форм - распространенная проблема, результат плохого управления и низкоуровневого дефекта. Смешанные материалы могут включать три аспекта: смешанная сталь, смешанные спецификации и смешанные номера печей.

Последнее особенно распространено и может вызвать множество проблем с ложной термообработкой, которую невозможно обжаловать. Время от времени встречаются и неквалифицированные компоненты инструментального материала.

Некоторые компоненты из быстрорежущей стали не соответствуют стандарту GB/T9943-2008 High-speed Tool Steel, особенно в отношении высокого или низкого содержания углерода. Например, W6Mo5Cr4V2Co5 относится к типу HSS-E, но содержание углерода в ней ниже нижнего предела, установленного стандартом.

Несмотря на маркировку как высокопроизводительная быстрорежущая сталь, после термообработки ее твердость не достигает 67HRC. Сталелитейные заводы должны гарантировать, что сталь может достигать твердости не менее 67HRC, если она относится к типу HSS-E.

Требуется ли для инструмента такая высокая твердость - это внутреннее дело инструментального завода, и не входит в компетенцию сталелитейного предприятия.

Однако если твердость не достигает 67HRC, то это вина сталелитейного завода. Существует также множество случаев неквалифицированного штамповая сталь состав, что приводит к постоянным спорам.

В стране установлены стандарты для обезуглероживание сталиОднако поставщики стали часто поставляют материалы, которые превышают эти стандарты, что приводит к значительным экономическим потерям для компаний, производящих инструменты.

Поверхностная твердость инструментов снижается, а их износостойкость после закалки материалов с обезуглероженным слоем ухудшается. Поэтому необходимо полностью удалять обезуглероженный слой во время обработки, чтобы избежать возможных проблем с качеством.

На рис. 19 показана морфология обезуглероживания стального сырья W18 (травление в спиртовом растворе 4% HNO3). Зона обезуглероживания представляет собой игольчатый закаленный мартенсит, в то время как зона без обезуглероживания состоит из закаленного мартенсита, карбидов и сохранившегося аустенит.

На рис. 20 и 21 показано обезуглероживание стали М2 и Т12, соответственно (травление в спиртовом растворе 4% HNO3).

В случае стали T12 полностью обезуглероженный слой представляет собой феррит, переходная зона состоит из закаленного углерода мартенсита не обезуглероженная зона состоит из закаленного мартенсита и карбидов.

Рисунок 19 Закаленный слой обезуглероживания (250×)

Рисунок 20 Обезуглероживание стали M2

Рисунок 21 Обезуглероженный слой стали T12A (после закалки→темперирования) (200×)

Мы выбрали плоский пруток из стали W18 с размерами 13 мм x 4,5 мм от конкретной компании и закалили его в соляной ванне при температурах 1210℃, 1230℃ и 1270℃.

Время нагрева составляло 200 секунд, а размер зерна - 10,5, как показано на рис. 22. Твердость после закалки составляла от 65 до 65,5HRC, но, что удивительно, твердость снизилась после трехкратного отпуска при температуре 550℃.

Такая аномалия называется "анекдот".

Рисунок 22 Закалка стали W18 марки 10,5 (500×)

Похоже, что карбид нас обманывает: при нагревании карбид не растворяется в аустенит не выпадает в осадок в процессе закалки.

Это просто называется невозможностью войти или выйти, так где же вторичная закалка?

Суть проблемы заключается в том, что карбид дразнит нас, то есть не растворяется в аустените при нагреве и не выпадает в осадок при отпуске.

Это просто случай, когда вы не можете войти или выйти, так откуда же взяться вторичному закаливанию?

Дефекты поверхности легко заметны невооруженным глазом, например:

Стальные изделия могут быть подвержены различным дефектам, которые делятся на разные категории, каждая из которых имеет свои специфические характеристики и последствия для качества и эксплуатационных характеристик материала. Понимание этих дефектов необходимо для поддержания целостности и надежности стальных изделий в различных областях применения.

Следы от валков, также известные как синяки или следы от кнута, появляются в виде углублений или приподнятых участков на поверхности стальных листов и толстостенных изделий, например заготовок. Эти дефекты обычно вызваны неровностями или мусором на поверхности прокатного стана. Например, в автомобильной промышленности следы от валков могут повлиять на чистоту поверхности кузовных панелей, что приводит к дополнительным затратам на обработку.

Нахлесты возникают при использовании избыточного количества присадочного материала во время сварки, в результате чего образуются неровные поверхности или материал свисает вниз с образца. Этот дефект может повлиять как на внешний вид, так и на обрабатываемость стали. При строительстве трубопроводов нахлесты могут привести к трудностям в достижении гладкой поверхности, что усложняет процесс сварки.

Швы - это линейные дефекты, которые образуются в процессе прокатки или ковки. Они выглядят как видимые линии на поверхности стали и могут нарушить структурную целостность материала. Например, в аэрокосмической промышленности швы в конструктивных элементах могут снизить усталостную прочность и привести к преждевременному выходу из строя.

Ламинации - это внутренние разделения в слоях стали, часто возникающие в результате неправильной технологии прокатки или ковки. Эти дефекты могут значительно ослабить сталь, делая ее склонной к разрушению под нагрузкой. В конструкции сосудов, работающих под давлением, расслоения могут привести к катастрофическим разрушениям из-за высокого давления.

Струпья - это приподнятые или вдавленные участки на поверхности стали, вызванные неправильной прокаткой или ковкой, а нахлесты возникают, когда два слоя стали накладываются друг на друга, создавая приподнятую область. Оба дефекта могут ослабить сталь и повлиять на качество ее поверхности. В производстве наличие задиров и нахлестов может привести к отбраковке продукции из-за плохого эстетического вида и ухудшения механических свойств.

Включения - это неметаллические частицы, попавшие в сталь в процессе производства. Эти частицы, такие как шлак или оксиды, создают слабые места, которые могут привести к образованию трещин и снижению общей прочности материала. В таких высоконагруженных областях, как строительство мостов, включения могут привести к разрушению конструкции.

Пористость - это наличие небольших пустот или полостей в стали, часто возникающих в результате неправильной технологии литья или сварки. Эти пустоты снижают пластичность и коррозионную стойкость стали. В морской среде пористая сталь может подвергаться ускоренной коррозии, что сокращает срок службы корпусов судов.

Сегрегация возникает, когда легирующие элементы в стали неравномерно распределяются в процессе затвердевания, что приводит к изменению состава и механических свойств материала. Этот дефект может привести к нестабильной работе, особенно в конструктивных элементах. Например, в тяжелом оборудовании сегрегация может привести к неравномерному износу и неожиданным отказам.

Закалочное растрескивание возникает в процессе закалки, когда быстрое охлаждение приводит к появлению трещин на поверхности стали. Этот дефект характерен для таких сплавов, как заготовки из хромистой стали 4140, и может серьезно снизить прочность и долговечность материала. В инструментах и штампах закалочные трещины могут привести к ранней поломке и сокращению срока службы инструмента.

Клещи - это неровные гребни или канавки, которые появляются на стальных изделиях, особенно на прокатных, таких как заготовки, трубы или трубки. В то время как незначительные зазубрины могут не оказывать существенного влияния на качество продукции, заметные могут потребовать внесения изменений в производственный процесс. В нефте- и газопроводах зазубрины могут создавать точки концентрации напряжений, что приводит к возможным утечкам.

Деформации, такие как изгиб, скручивание или коробление, могут возникать из-за неправильного обращения, чрезмерной нагрузки или термических напряжений. Эти дефекты нарушают структурную целостность и эксплуатационные характеристики стальных изделий. В строительстве деформированные стальные балки могут привести к смещению и нестабильности конструкции.

Дефекты холодного затвора - это трещины с закругленными краями, которые возникают, когда два потока расплавленной стали не сплавляются должным образом во время разливки. Этот дефект может возникнуть из-за неправильной конструкции литниковой системы, низкой температуры жидкого металла или пониженной текучести расплавленного металла. Холодные зазоры ослабляют сталь и могут привести к поломкам в критических областях применения, например, в компонентах двигателей.

Незаполненные участки возникают, когда некоторые части поковки остаются незаполненными, часто из-за плохой конструкции штампа, недостаточного количества сырья или неправильного нагрева. Этот дефект приводит к образованию неполноценных или слабых участков в кованом изделии. В аэрокосмических компонентах незаполненные участки могут привести к структурным недостаткам и потенциальным отказам в полете.

Ямки от окалины - это неравномерные отложения на поверхности поковок, обычно вызванные неправильной очисткой кованой поверхности. Эти ямки можно удалить с помощью надлежащих методов очистки, чтобы восстановить гладкость и качество кованого изделия. В высокоточных отраслях, таких как производство медицинских имплантатов, ямки от окалины могут привести к браку продукции.

Смещение штампа происходит, когда верхний и нижний штампы не выровнены должным образом во время ковки, в результате чего получаются изделия с неправильными размерами. Обеспечение правильного выравнивания штампов позволяет устранить этот дефект. В автомобильных деталях смещение штампа может вызвать проблемы при сборке и подгонке.

Хлопья - это внутренние трещины, которые возникают из-за неправильного охлаждения кованого изделия. Быстрое охлаждение может привести к появлению таких трещин, снижая прочность и надежность поковки. В системах высокого давления, таких как гидравлические системы, хлопья могут привести к внезапным отказам.

Остаточные напряжения возникают из-за неправильного охлаждения кованой детали, особенно если охлаждение происходит слишком быстро. Эти напряжения могут привести к деформации и потенциальному разрушению кованого изделия. В конструктивных элементах остаточные напряжения могут вызывать коробление и смещение, влияя на общую стабильность и эксплуатационные характеристики.

Понимание этих специфических типов дефектов стали имеет решающее значение для контроля качества, обеспечения надежности и долговечности стальных изделий и предотвращения потенциальных отказов в критически важных областях применения.

Процесс производства стальных изделий включает в себя различные этапы, на каждом из которых возможны дефекты, способные повлиять на качество и эксплуатационные характеристики конечного продукта. Понимание этих дефектов и их происхождения имеет решающее значение для внедрения эффективных мер контроля качества и повышения эффективности производства.

Визуальный контроль - важнейший метод выявления дефектов в стальных изделиях, обеспечения контроля качества и предотвращения возможных отказов. Этот процесс включает в себя различные традиционные и передовые методы для обнаружения поверхностных и подповерхностных дефектов.

Прямой визуальный контроль включает в себя осмотр стальной поверхности невооруженным глазом. Инспекторы ищут видимые дефекты, такие как трещины, швы и дефекты поверхности. Например, продольная трещина в стальной балке может нарушить ее структурную целостность, что приведет к катастрофическим разрушениям. Этот метод является гибким и экономически эффективным, но его надежность зависит от квалификации и опыта инспектора. Кроме того, он ограничен обнаружением дефектов на доступных поверхностях и может пропустить дефекты в труднодоступных местах.

Промышленные микроскопы, часто оснащенные камерами и программным обеспечением для анализа изображений, позволяют обнаружить мельчайшие дефекты, не видимые невооруженным глазом. Эти микроскопы могут выявлять мелкие трещины, включения и другие небольшие дефекты, которые могут привести к разрушению материала. Например, наличие неметаллических включений может ослабить сталь, повлияв на ее механические свойства. Однако эффективность этого метода может зависеть от квалификации оператора и размера образца.

Бороскопы - это приборы, оснащенные камерой и источником света, позволяющие исследовать внутренние области, недоступные для визуального осмотра, например, внутри отливок или сложных узлов. Например, с помощью борескопа можно обнаружить внутренние пустоты или трещины в сварном соединении, которые могут привести к усталостному разрушению при циклической нагрузке. Бороскопы обеспечивают детальный обзор внутренних поверхностей, позволяя обнаружить дефекты, которые традиционные визуальные методы не заметят.

MT включает в себя намагничивание стальной детали и нанесение на нее частиц железа. Эти частицы притягиваются к местам утечки потока, что указывает на наличие поверхностных или подповерхностных дефектов. Утечка потока происходит при нарушении магнитного поля, которое может быть вызвано трещинами или другими разрывами. МТ относительно прост и недорог, но ограничен ферромагнитными материалами.

В PT на стальную поверхность наносится жидкий пенетрант, который просачивается в трещины и щели. После выдержки избыток жидкости удаляется, и наносится проявитель, благодаря которому пенетрант становится видимым под ультрафиолетовым светом. Этот метод широко используется для обнаружения поверхностных дефектов в непористых материалах, таких как алюминий или нержавеющая сталь.

UT использует высокочастотные звуковые волны для обнаружения внутренних дефектов, таких как трещины, пустоты и включения. Звуковые волны проходят через сталь, и любое нарушение в их структуре указывает на наличие дефектов. Например, продольный дефект в стальной трубе можно обнаружить с помощью УТ, наблюдая за изменениями в отраженных звуковых волнах. UT очень эффективен для выявления подповерхностных дефектов.

RT использует рентгеновское или гамма-излучение для создания изображения внутренней структуры стали. Дефекты проявляются как участки с различной плотностью по сравнению с окружающим материалом. RT особенно полезен для обнаружения внутренних дефектов, которые не видны на поверхности, например, пустот в сварных швах или включений в отливках.

ЭКТ обнаруживает поверхностные и подповерхностные дефекты с помощью электромагнитной индукции. Переменный ток пропускается через катушку, создавая электромагнитное поле. При введении проводящего материала, например стали, в нем индуцируются вихревые токи. Дефект нарушает течение этих вихревых токов, что измеряется изменением импеданса в катушке. Этот метод особенно эффективен для обнаружения поверхностных трещин в стальных сварных швах.

В системах АОИ используются камеры высокого разрешения, сложное освещение и программные алгоритмы для быстрого, объективного и точного контроля поверхности. Эти системы могут обрабатывать тысячи изображений за короткое время, значительно повышая эффективность процесса контроля и обеспечивая постоянный контроль качества.

Для обнаружения и классификации дефектов поверхности стальных изделий используются различные методы машинного обучения и глубокого обучения. Такие методы, как искусственные нейронные сети и модели глубокого обучения, повышают точность и эффективность. Например, модель глубокого обучения, обученная на большом наборе данных изображений дефектов, может автоматически выявлять и классифицировать дефекты, уменьшая зависимость от человека-инспектора и повышая скорость проверки.

Выявление дефектов стали с помощью визуального контроля - это комплексный процесс, сочетающий в себе традиционные методы, передовые технологии и инновационные методики. Каждый метод имеет свои преимущества и ограничения, и выбор зависит от конкретной области применения, типа дефекта и свойств материала. Интегрируя эти методы, промышленные предприятия могут обеспечить более высокие стандарты качества и безопасности стальной продукции.

Дефекты стали могут возникать из-за различных факторов, связанных с производственными процессами, свойствами материалов и условиями окружающей среды. Понимание этих причин необходимо для выявления потенциальных источников дефектов и реализации профилактических мер по обеспечению качества и целостности стальной продукции.

В целом, дефекты стали могут быть вызваны различными причинами, включая производственные процессы, свойства материалов и условия окружающей среды. Устранение этих причин с помощью мер контроля качества, выбора материалов и надлежащей производственной практики необходимо для предотвращения возникновения дефектов и поддержания качества и надежности стальных изделий.

Предотвращение дефектов стали в производстве имеет решающее значение для поддержания качества продукции и обеспечения эффективности производства. Дефекты стали могут привести к значительным финансовым потерям, нарушить целостность конструкции и негативно повлиять на удовлетворенность клиентов. В этой главе представлен комплексный подход к минимизации дефектов стали с помощью контроля технологического процесса, обеспечения качества, передовых технологий и тщательной обработки материалов.

Оптимизация производственного процесса необходима для предотвращения дефектов. Чистое и хорошо проветриваемое рабочее пространство помогает предотвратить образование накипи и другие проблемы с поверхностью. Регулярные проверки позволяют выявить потенциальные проблемы на ранней стадии, что дает возможность оперативно принять меры по их устранению. Правильные методы обращения и защитные покрытия жизненно важны для предотвращения повреждений поверхности, таких как царапины и вмятины. Использование мягких подставок и осторожное обращение могут значительно снизить риск возникновения дефектов поверхности.

Контроль температуры имеет решающее значение для предотвращения таких дефектов, как коробление, растрескивание и отслаивание поверхности. Например, в процессах сварки и резки очень важно контролировать подачу тепла. Такие методы, как предварительный подогрев или послесварочная термообработка, помогают предотвратить коробление. В процессах цинкования предотвращение перегрева цинка и поддержание правильного уровня алюминия в ванне цинкования может предотвратить отслаивание поверхности или шелушение. Например, исследование, проведенное на сталелитейном заводе, показало, что точный контроль температуры во время цинкования снизил количество поверхностных дефектов на 30%.

Выбор правильных материалов и их правильная подготовка могут уменьшить количество дефектов. Выбор соответствующей толщины материала и обеспечение стабильной скорости охлаждения помогут предотвратить коробление и другие проблемы с размерами. Использование чистых исходных металлов с низким содержанием примесей необходимо для предотвращения шлаковых включений и других дефектов литья. Уменьшение содержания элементов, сильно реагирующих с кислородом, еще больше снижает риск образования включений. Например, шлаковые включения - это неметаллические частицы, попавшие в металл в процессе литья. Использование металлов с низким содержанием примесей может значительно уменьшить количество таких включений.

Привлечение квалифицированных инженеров с опытом работы в области производства металлов улучшает производственный процесс. Инженеры могут проектировать изделия с меньшим количеством ошибок в работе и конструкции, которые можно выявить и исправить на ранней стадии с помощью интеллектуальных технологий. Важное значение имеет внедрение надежных мер контроля качества на протяжении всего процесса создания. Регулярные проверки и техническое обслуживание пресс-форм и оборудования помогают выявлять и предотвращать такие дефекты, как дефекты материала пресс-формы и шлаковые включения.

Передовые технологии при проведении инспекций помогают выявить потенциальные проблемы на ранней стадии. Сканеры изображений и компьютерные программы выявляют ошибки в работе и конструкции еще до начала производства, что позволяет своевременно внести исправления. Технологии моделирования, такие как THERCAST®, которые имитируют процессы литья, позволяют оптимизировать параметры литья без фактической заливки металла, снижая риск возникновения таких дефектов, как шлаковые включения.

Использование точных методов резки повышает точность размеров стальных изделий. Резка с ЧПУ и лазерная резка позволяют уменьшить неточности и образование заусенцев. Автоматизированные инструменты для снятия заусенцев сглаживают неровные края, повышая качество конечного продукта. При резке с ЧПУ (компьютерное числовое управление) используется компьютерное программное обеспечение для управления режущими инструментами, что обеспечивает высокую точность и стабильность.

Предотвращение появления красной ржавчины и пятен включает в себя обеспечение отсутствия утечек в промывочном баке и поддержание надлежащего состояния аккумулятора. Регулярная очистка и техническое обслуживание производственной линии помогут избежать образования пятен и других дефектов поверхности. Например, производитель стали сократил количество случаев появления красной ржавчины на 25% после внедрения строгого графика очистки.

Для предотвращения облоя и нахлеста решающее значение имеет использование правильных процессов прокатки и устранение дефектов путем плющения. Убедиться в том, что сегментные валки на непрерывной МНЛЗ не заблокированы, помогает предотвращение нахлестов. Исследование, проведенное на одном из прокатных станов, показало, что оптимизация процесса прокатки позволила снизить количество отслоений на 15%.

Предотвращение шлаковых включений включает в себя оптимизацию температуры и скорости заливки. Снижение турбулентности во время заливки и обеспечение чистоты полости формы помогают предотвратить появление включений. Использование шлакоуловителей и заполненного заливочного бассейна еще больше снижает риск образования включений. Шлаковые включения часто возникают из-за примесей, которые не удаляются в процессе литья. Использование шлакоуловителей позволяет эффективно улавливать эти примеси, улучшая качество конечного продукта.

Интегрируя эти стратегии, производители могут значительно сократить количество дефектов стали, обеспечивая более высокое качество продукции и эффективность производства.

Устранение дефектов стали требует глубокого понимания конкретных типов дефектов, их причин и соответствующих корректирующих действий. Здесь приведены подробные решения и способы устранения распространенных дефектов стали, встречающихся в различных производственных процессах, подкрепленные конкретными примерами и ситуационными исследованиями для более наглядной иллюстрации концепций.

Усадочные дефекты возникают из-за неравномерной усадки металла, в результате чего на поверхности образуются впадины или отверстия.

Пример: Литейная компания столкнулась со значительными дефектами открытой усадки в своих чугунных изделиях. Перепроектировав литниковую систему для улучшения потока металла и повысив температуру заливки, они сократили количество этих дефектов на 40%.

Горячие разрывы возникают в результате термических сжатий и неправильных процессов затвердевания.

Пример: Сталелитейный завод столкнулся с проблемой горячего разрыва крупных отливок. Благодаря использованию галтелей в местах соединения и точному расположению литников они минимизировали концентрацию напряжений, сократив количество горячих разрывов на 30%.

Холодные отключения возникают из-за неправильной конструкции затворной системы и низкой температуры металла.

Пример: Производитель устранил холодные зазоры в алюминиевых отливках, оптимизировав литниковую систему и повысив температуру заливки, что привело к повышению качества продукции на 25%.

К дефектам пайки относятся повреждения полости матрицы и неправильная температура.

Пример: Одна компания столкнулась с проблемой дефектов пайки при литье цинка под давлением. Благодаря использованию высококачественных средств для удаления плесени и обеспечению достаточного содержания железа в сплаве, они улучшили качество поверхности и сократили количество дефектов на 20%.

Трещины возникают в местах сжатия, особенно в прямоугольных формах.

Пример: Производитель автомобилей сократил количество трещин в панелях крыльев за счет снятия напряжения с материала перед началом работ, что позволило сократить количество дефектов на 15%.

Утонение стенок возникает в результате деформации материала в процессе формования.

Пример: Поставщик улучшил равномерность толщины металлических труб за счет использования материалов с более высокими значениями R и корректировки параметров формовки, повысив однородность продукции на 20%.

Заусенцы возникают из-за затупления режущего инструмента и неправильного выравнивания инструмента.

Пример: Компания точного машиностроения сократила образование заусенцев на обработанных деталях благодаря регулярной переточке режущих инструментов и поддержанию правильной центровки инструмента, что привело к сокращению времени последующей обработки на 30%.

Раскалывание происходит при превышении предельной прочности материала на растяжение.

Пример: Предприятие по производству листового металла уменьшило раскол в глубоко вытянутых деталях за счет снижения деформации в зонах с высокой деформацией и увеличения растяжения в незначительном направлении, повысив выход продукции на 10%.

Морщины возникают из-за участков сжатия, препятствующих движению материала.

Пример: Компания, занимающаяся формовкой металла, минимизировала образование морщин на больших панелях за счет снижения сжимающих усилий в углах и использования материалов с более высокими R-значениями, что позволило добиться более гладкой отделки.

Пружинистость возникает из-за развала катушки или неправильной чувствительности инструмента.

Пример: Завод по обработке рулонов устранил проблемы с пружинами, заказав рулоны с разрезом для устранения выпуклости и отрегулировав чувствительность инструмента, что повысило точность продукции.

Отслаивание или шелушение поверхности происходит из-за плохой адгезии к стали и перегрева.

Пример: Завод по цинкованию улучшил адгезию и уменьшил отслаивание благодаря поддержанию оптимальной температуры ванны и уровня алюминия, что увеличило срок службы продукции на 15%.

Ржавчина образуется из-за воздействия влаги и плохих условий хранения.

Пример: Дистрибьютор стали уменьшил образование ржавчины, поддерживая чистоту, хорошо проветриваемое рабочее пространство и обеспечивая надлежащие условия хранения, что повысило качество продукции.

Для деталей, не соответствующих спецификациям, рассмотрите возможность повторного фрезерования, шлифования или ручной обработки для устранения дефектов и достижения желаемых результатов. Эти корректирующие действия могут восстановить целостность и функциональность стальных изделий, обеспечивая их соответствие стандартам качества.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Стальные изделия могут иметь различные дефекты, которые влияют на их качество, производительность и безопасность. Общие дефекты можно разделить на дефекты поверхности, внутренние дефекты и механические дефекты.

К поверхностным дефектам относятся трещины, которые могут привести к катастрофическим разрушениям и возникнуть в результате неправильной термообработки, сварки или механических нагрузок. Швы - это линейные дефекты, образующиеся при прокатке или ковке и ослабляющие сталь. Расслоения возникают, когда слои стали разделяются, часто из-за неправильной технологии прокатки или ковки. Струпья - это приподнятые или вдавленные участки на поверхности, образовавшиеся в результате неправильной прокатки или ковки и влияющие на прочность и качество стали. Нахлесты - это перекрывающиеся слои стали, которые создают приподнятые участки, ослабляя сталь. Другие дефекты поверхности, такие как ямы, чешуйки и включения, могут негативно повлиять на внешний вид и эксплуатационные характеристики стали. Также могут встречаться неровности кромок, например, волнообразные узоры.

К внутренним дефектам относятся включения - неметаллические частицы, попавшие в сталь в процессе производства, ослабляющие материал и повышающие риск образования трещин. Пористость - это небольшие пустоты или полости внутри стали, которые снижают ее пластичность и коррозионную стойкость, часто из-за неправильного литья или сварки. Сегрегация - неравномерное распределение легирующих элементов, приводящее к изменению состава и механических свойств материала.

Механические дефекты включают в себя деформации, такие как изгиб, скручивание или искривление, вызванные неправильным обращением, чрезмерной нагрузкой или тепловыми напряжениями, что нарушает целостность конструкции. Перекосы возникают в результате неточной сборки или некачественного изготовления, что приводит к концентрации напряжений и потенциальным точкам разрушения. Сварочные дефекты, такие как пористость, неполное проплавление, трещины, подрезы и чрезмерное разбрызгивание, могут нарушить целостность сварного шва.

Другие дефекты включают в себя отклонения размеров, такие как искривление, изгиб, скручивание или изменение длины или ширины, что влияет на целостность конструкции и усложняет монтаж. Загрязнение материала посторонними веществами, такими как масло, грязь или краска, может повлиять на целостность сварного шва и адгезию покрытия. Недостаточное армирование, например, недостаточное количество арматуры или сетки, может привести к ослаблению конструкции, например, к трещинам или разрушению. Проблемы с адгезией покрытия могут привести к обнажению подложки из-за примесей материала. Поверхностные дефекты плоского проката, такие как волнистые узоры, полосы, приподнятые пятна, поверхностная рябь или складки, могут быть результатом обработки или производственных повреждений.

Устранение этих дефектов путем контроля качества, оптимизации процессов и эффективного обучения персонала имеет решающее значение для обеспечения надежности и долговечности стальных изделий.

Визуальный контроль - это основной метод выявления дефектов в стали, использующий как традиционные, так и передовые методики для обеспечения тщательного обследования. Традиционный визуальный контроль предполагает непосредственное обследование невооруженным глазом, что является экономически эффективным и гибким методом, но может быть непоследовательным из-за разницы в квалификации инспектора и ограничений при обследовании плохо видимых участков.

Для устранения этих недостатков используются усовершенствованные методы визуального контроля. Методы усиления света, такие как угловое и рассеянное освещение, помогают выделить неровности поверхности, создавая тени или обеспечивая четкий обзор, соответственно. При флуоресцентном пенетрантном контроле (FPI) используются флуоресцентные жидкости, которые просачиваются в трещины и светятся под ультрафиолетовым светом, выявляя дефекты.

При микроскопическом контроле используются промышленные микроскопы с камерами и программным обеспечением для анализа изображений, позволяющие обнаружить мельчайшие дефекты. Это неразрушающий метод контроля, хотя он может потребовать участия квалифицированных операторов. Проверка с помощью бороскопа полезна для изучения внутренних структур, обеспечивая детальный обзор областей, не видимых невооруженным глазом.

Автоматизированные системы оптического контроля (AOI) используют камеры высокого разрешения, сложное освещение и программные алгоритмы для быстрого, объективного и точного контроля поверхностей. Эти системы получают преимущества от постоянного совершенствования с помощью искусственного интеллекта и машинного обучения, что улучшает выявление дефектов и предиктивное обслуживание.

Интеграция машинного обучения и искусственного интеллекта в методы на основе технического зрения значительно улучшает обнаружение и классификацию дефектов. Такие модели, как искусственные нейронные сети и глубокое обучение, эффективно справляются с большими массивами данных и различными типами дефектов. Стандартизация и бенчмаркинг имеют решающее значение для сравнения алгоритмов, а расширение данных повышает производительность моделей. Человеческий опыт по-прежнему играет важную роль в совершенствовании и проверке этих моделей, особенно при работе с небольшими наборами данных.

Комбинируя эти методы визуального контроля с передовыми технологиями, промышленные предприятия могут добиться более точного и эффективного обнаружения дефектов на стальных поверхностях.

Основные причины возникновения дефектов в стали могут быть связаны с несколькими факторами, которые можно разделить на факторы, связанные с материалом, технологические проблемы и условия окружающей среды.

Факторы, связанные с материалом, включают наличие включений и сегрегацию. Включения - это неметаллические частицы, такие как шлак и оксиды, которые могут ослаблять сталь в результате неполного расплавления материалов или загрязнения во время разливки. Сегрегация происходит, когда такие элементы, как марганец, углерод и сера, неравномерно концентрируются во время разливки, вызывая локальные изменения в составе, которые могут привести к таким дефектам, как белые пятна и трещины.

Проблемы, связанные с технологическим процессом, включают неправильный нагрев и охлаждение, плохую конструкцию и выравнивание штампа, а также неадекватные методы ковки и прокатки. Быстрое или неравномерное охлаждение может привести к появлению таких дефектов, как чешуйки и поверхностные трещины, в то время как медленное охлаждение может помочь смягчить эти проблемы. Неправильное выравнивание или плохая конструкция штампов могут привести к образованию незаполненных участков и смещению штампов. Неправильные технологии ковки или прокатки могут привести к появлению трещин, расслоений и неровностей поверхности из-за неравномерной деформации и внутреннего напряжения. Кроме того, неправильная сварка и термообработка могут привести к появлению трещин и пористости, при этом решающее значение имеют квалификация и качество металла сварного шва.

Экологические и эксплуатационные факторы также играют значительную роль. Неправильная очистка поверхности и окислительная атмосфера во время нагрева могут привести к образованию ям на окалине и окислению с образованием различных оксидов. Износ и повреждение оборудования, например, в канавках для прокатки, и неправильное использование литейного порошка могут вызвать поверхностные и внутренние дефекты. Неравномерность температуры и давления в процессе производства может привести к появлению продольных, поперечных и угловых трещин в изделиях из непрерывнолитой стали.

К другим факторам, способствующим образованию трещин, относится чрезмерное механическое напряжение в процессе обработки, приводящее к растрескиванию поверхности и внутренним разрывам, часто усугубляемым непостоянным охлаждением и неравномерной деформацией. Погодные условия, такие как низкие температуры, также могут влиять на образование трещин в процессе прокатки.

Понимая эти причины, производители могут принять меры для минимизации дефектов и обеспечения качества и целостности стальных изделий.

Производители могут предотвратить появление дефектов в стальной продукции с помощью нескольких ключевых стратегий, реализуемых на различных этапах производственного процесса. Во-первых, решающее значение имеет обеспечение качества сырья. Это включает в себя надежный процесс контроля поступающих материалов для проверки размеров, стандартов и сортов, а также четкую связь и подотчетность с поставщиками.

Регулярное техническое обслуживание оборудования жизненно важно для предотвращения дефектов, включая как профилактическое, так и аварийное обслуживание. Регулярные проверки и техническое обслуживание обеспечивают правильную работу оборудования, снижая риск возникновения дефектов. Например, очистка сварочного оборудования и заточка лезвий станков с ЧПУ могут значительно снизить количество дефектов.

В процессах литья очень важны правильная конструкция и подготовка формы. Это включает в себя обеспечение достаточной вентиляции для предотвращения захвата газов, использование высококачественных материалов для форм и контроль параметров литья, таких как температура и скорость заливки. Регулярное обслуживание и осмотр форм необходимы для предотвращения износа и разрушения.

Тщательное управление процессами плавления и заливки необходимо для предотвращения дефектов литья. Контроль температуры заливки, использование таких технологий, как литье под вакуумом, и изменение химического состава расплавленного материала могут уменьшить такие проблемы, как газовая пористость. Правильная установка литников способствует равномерному охлаждению и затвердеванию, предотвращая такие дефекты, как холодная остановка и неправильный прогон.

Подготовка и защита поверхности важны для предотвращения дефектов поверхности. Поддержание чистого и хорошо проветриваемого рабочего пространства, использование высококачественных материалов и обеспечение надлежащей адгезии в таких процессах, как цинкование, имеют большое значение. Регулярный контроль во время производства, хранения и транспортировки помогает выявить потенциальные проблемы на ранней стадии.

Благодаря внедрению стандартных рабочих инструкций операторы знают, как выполнять задания и каковы ожидаемые результаты, что позволяет сократить количество догадок. Меры по контролю качества, такие как использование координатно-измерительных машин или камер технического зрения, помогают выявлять дефекты на ранней стадии и поддерживать эффективность производства.

Правильное обращение и хранение материалов позволяет предотвратить появление дефектов. Использование высокопрочного, мелкозернистого, низкопроницаемого песка и жесткая трамбовка песка предотвращают проникновение металла. Сушка форм и стержней перед использованием и их хранение в сухом виде предотвращают газовую пористость.

Контроль процесса охлаждения и затвердевания очень важен. Учет припусков на усадку при проектировании деталей и увеличение локального теплоотвода с помощью внутренних охладителей, охлаждающих ребер или змеевиков может предотвратить образование усадочных полостей.

Реализуя эти стратегии, производители могут значительно снизить количество дефектов в стальных изделиях, обеспечивая более высокое качество и надежность конечной продукции.

Ремонт дефектов стали включает в себя несколько методик и соображений. Ремонт сваркой подходит для устранения мелких дефектов, восстановления компонентов и создания модификаций прототипов. Удаление дефектов, предварительный нагрев и правильная техника сварки имеют решающее значение для эффективного ремонта. Для обеспечения целостности сварного шва необходимо провести неразрушающий контроль. В критических случаях может потребоваться повторное литье. Ремонт конструкционной стали включает в себя визуальный осмотр, сварку, болтовые соединения и методы усиления для сохранения целостности и функциональности.

Специфическое влияние дефектов стали на ее физические свойства включает в себя, прежде всего, следующие аспекты:

Изменения твердости и пластичности: Под влиянием определенных факторов прочность стали может увеличиваться, но при этом пластичность и вязкость уменьшаются, что приводит к увеличению хрупкости, а это явление известно как закалка. Обычно это происходит при многократных нагрузках, когда предел упругости повышается и переходит в пластическую стадию.

Влияние на износостойкость и усталостную прочность: Дефекты качества поверхности не только влияют на эстетический вид горячекатаной полосовой стали, но и могут оказывать негативное воздействие на ее механические свойства и коррозионную стойкость, включая износостойкость и усталостную прочность.

Износ инструмента и негладкие поверхности: Наличие неплотностей в материале может привести к чрезмерному износу и негладким поверхностям инструментов, изготовленных из него. Поэтому к инструментальной стали предъявляются строгие требования по допустимому уровню неплотности.

Рассеивание микроструктуры и дефектов: Вязкость стали в первую очередь зависит от дисперсности микроструктуры и дефектов (избегая концентрированных дефектов), а не от химического состава. Вязкость претерпевает значительные изменения после термической обработки.

Влияние отжига и нормализующей обработки: Отжиг позволяет снизить твердость стали, улучшить пластичность, измельчить зерна, устранить структурные дефекты, вызванные литьем, ковкой и сваркой, однородность структуры и состава стали, а также снять внутренние напряжения и упрочнить сталь. Нормализация оказывает аналогичное воздействие на крупные отливки, поковки и сварные изделия.