Существует несколько видов литья, которые обычно делятся на следующие категории:

① Обычное литье в песчаные формы, которое имеет три типа: Литье в мокрый песок, Литье в сухой песок и Литье в песок с химическим упрочнением.

② Специальное литье, которое можно разделить на две категории по материалу моделирования: литье, использующее природный минеральный песок в качестве основного материала моделирования (например, инвестиционное литье, литье из глины, литье в оболочку, литье под отрицательным давлением, литье в полную форму, литье в керамическую форму и т.д.), и литье, использующее металл в качестве основного материала моделирования (например, литье в металлическую форму, литье под давлением, непрерывное литье, литье под низким давлением, центробежное литье и т.д.).

Мы рассмотрим определения, характеристики, преимущества и недостатки каждого из этих процессов литья более подробно.

Прочитав эту информацию, вы сможете лучше понять технологию литья.

Что такое литье в песок?

Литье в песчаные формы - это метод производства отливок в песчаной форме, который позволяет получать отливки из стали, чугуна и большинства цветных сплавов.

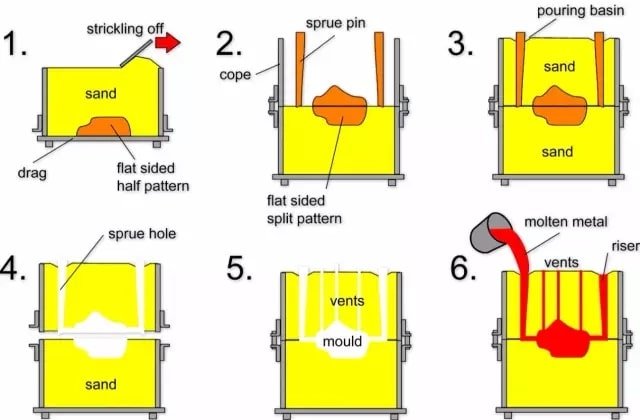

Технологический процесс:

Процесс литья в песчаные формы

Технические характеристики:

Этот метод подходит для производства заготовок с сложные формыособенно с замысловатыми внутренними полостями. Он обладает широкими возможностями адаптации и является экономически эффективным.

Литье в песчаные формы - единственный эффективный процесс для производства деталей или заготовок из материалов с низкой пластичностью, таких как чугун.

Он находит применение в производстве таких отливок, как блоки автомобильных двигателей, головки цилиндров, коленчатые валы и другие подобные компоненты.

Что такое инвестиционное литье?

Литье по выплавляемым моделям - это процесс литья, который включает в себя создание модели из легкоплавкого материала, заключение ее в несколько слоев огнеупорных материалов, выплавление модели из формы для получения формы без поверхности раздела, а затем ее заполнение после запекания при высоких температурах.

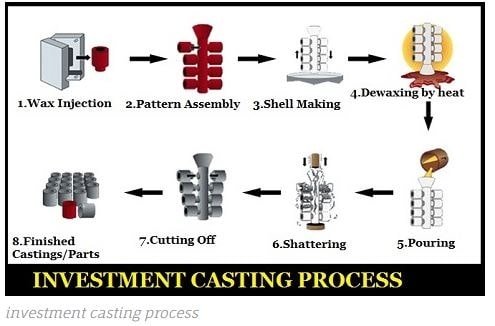

Технологический процесс:

Процесс литья по выплавляемым моделям

Преимуществоs:

Недостатки: сложные процедуры и высокая стоимость

Приложениеs:

Литье по выплавляемым моделям подходит для производства небольших деталей сложной формы с высокими требованиями к точности или для труднообрабатываемых деталей, таких как лопатки турбинных двигателей.

Литье в глиняные формы: Метод литья с использованием глины в качестве основного материала

Литье в глиняные формы - это традиционный процесс литья, при котором в качестве основного материала для создания формы используется глина.

Для создания прочной связующей силы глину смешивают с водой и такими материалами, как рисовая шелуха, рисовые ости, конский навоз и зола. После сушки на воздухе или на солнце глина образует форму с порами для выхода воздуха и высокой твердостью.

Поверхность глиняной формы тонкая и однородная, в то время как текстура в середине грубая. Можно добавлять дополнительные материалы, такие как песок, шлак и битый кирпич. Глиняную форму можно использовать многократно, что делает ее полупостоянной.

Литье в глиняные формы - самая ранняя из известных технологий литья, применявшихся в Китае.

Литье в оболочковые формы - это процесс производства отливок с использованием тонких оболочковых форм. Он был изобретен Германом Дж. Кронином в 1943 году и впервые применен в Германии в 1944 году. С тех пор он был принят и в других странах.

Процесс включает в себя покрытие металлической опалубки, нагретой до 180-280°C, термоупрочненной формовочной смесью, обычно покрытой фенольной смолой, для создания тонкой оболочковой формы толщиной 6-12 мм. Затем форма нагревается для затвердевания, обеспечивая необходимую прочность и жёсткость.

После того как верхняя и нижняя оболочки формы зажаты или склеены смолой, форму можно формировать без ящика для песка. Металлическая опалубка, используемая для литья, обычно нагревается до температуры около 300°C, а в качестве формовочной смеси используется смоляная смесь, которая изготавливается на основе фенольной смолы в качестве связующего вещества.

Кроме того, сердцевина может быть изготовлена в виде тонкой оболочки с использованием того же метода, что и при создании формы для литья тонкой оболочки. Для изготовления сердечника с тонкой оболочкой обычно используется метод выдувания.

Литье в керамические формы - это метод литья, при котором для получения отливок используется керамическая суспензия. Шликер состоит из гидролизата этилсиликата и мелких огнеупорных песков, таких как плавленый кварц, циркон и корунд, известных своей чистой текстурой и высокой термостойкостью.

Чтобы ускорить процесс загустевания керамической суспензии, в качестве катализатора часто включают гидроксид кальция или оксид магния.

Из-за сходства состава и внешнего вида используемого огнеупора и керамики этот процесс часто называют литьем "керамического типа". Литье в керамические формы - это новая технология, которая развилась из традиционного литья в песчаные формы.

Существует два вида литья в керамические формы:

① Керамическая форма изготавливается путем нанесения керамического раствора на формовочную плиту, покрытия ящика с песком, заливки скорректированного раствора в ящик с песком и подъема формы после склеивания и затвердевания. Затем форму запекают при высокой температуре, чтобы сформировать форму для литья.

② Форма для литья создается путем заливки керамического раствора в зазор между втулкой и шаблоном с помощью втулки, изготовленной из песка или металла. Этот метод использования втулки позволяет сэкономить значительное количество керамического раствора и широко применяется в производстве.

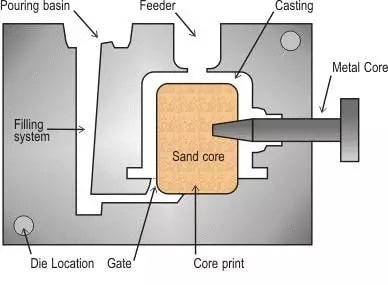

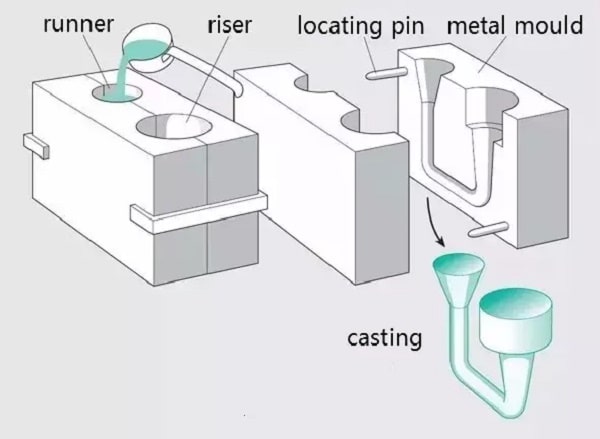

Литье в металлические формы, также известное как литье в твердые формы, - это процесс, при котором жидкий металл заливается в металлическую форму для создания отливок. Форма изготавливается из металла и может быть использована многократно, от сотен до тысяч циклов.

Однако литье в металлические формы имеет определенные ограничения по весу и форме отливок, которые могут быть получены. Например, черные металлы могут использоваться только для производства отливок простой формы, а вес отливки не должен быть слишком тяжелым.

Кроме того, толщина стенок ограничена, что затрудняет литье небольших отливок.

Что такое литье под давлением?

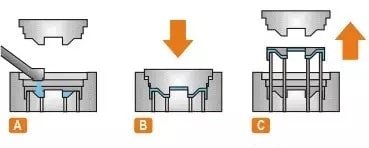

Металлическая жидкость под высоким давлением с большой скоростью вдавливается в полость прецизионной металлической формы, охлаждается и застывает под давлением, образуя отливку.

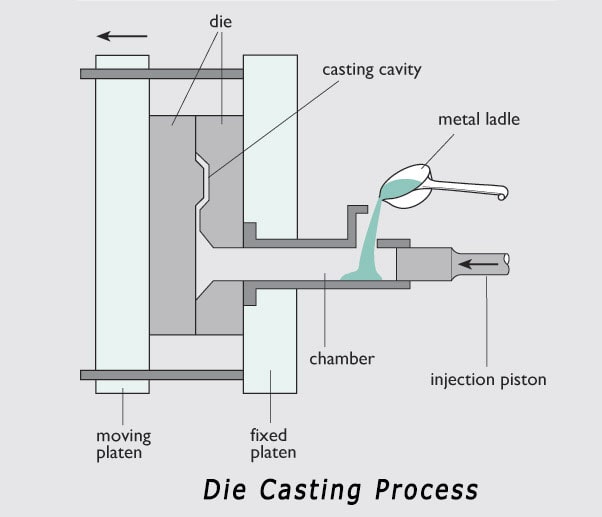

Технологический процесс:

Преимуществоs:

Недостатки:

Приложения:

Литье под давлением сначала применялось в автомобилестроении и приборостроении, а затем постепенно распространилось на различные отрасли промышленности, например, на сельскохозяйственную технику, станкостроительная промышленностьЭлектронная промышленность, национальная оборонная промышленность, компьютеры, медицинское оборудование, часы, камеры и повседневная фурнитура.

Что такое литье под низким давлением?

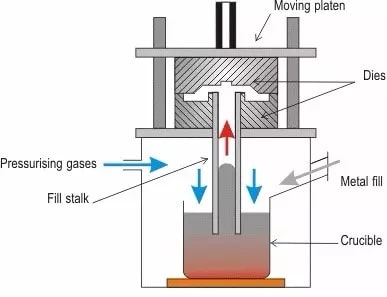

Литье под низким давлением - это метод, при котором жидкий металл заполняет форму под низким давлением (0,02 - 0,06 МПа) и кристаллизуется под давлением, образуя отливку.

Технологический процесс:

Технические характеристики:

Давление и скорость при заливке можно регулировать, что позволяет использовать его для различных литейных форм, например, металлических и песчаных, а также для литья различных сплавов и отливок разных размеров.

Благодаря использованию метода донной заливки обеспечивается стабильное заполнение металлической жидкостью без разбрызгивания. Это позволяет предотвратить появление газа и уменьшить эрозию стенок и стержня формы, тем самым повышая скорость прохождения отливки.

Отливка затвердевает под давлением, в результате чего получается плотная структура, четкие контуры, гладкая поверхность и высокие механические свойства. Этот процесс особенно удобен для отливки крупных тонкостенных деталей.

Она исключает необходимость в стояках и повышает коэффициент использования металла до 90-98%. Кроме того, она характеризуется низкой трудоемкостью, хорошими условиями труда, простым оборудованием и высоким потенциалом механизации и автоматизации.

Применение:

В основном используется в традиционных изделиях (головка цилиндра, ступица, рама цилиндра и т.д.).

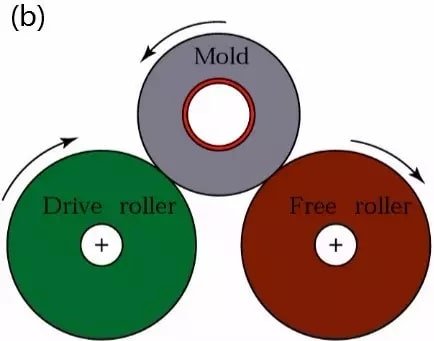

Что такое центробежное литье?

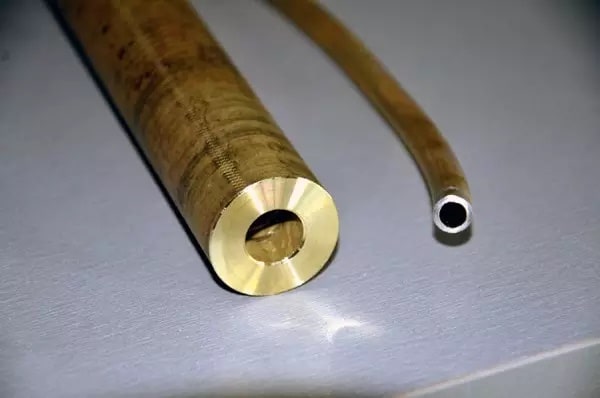

Это метод литья, при котором расплавленный металл заливается во вращающуюся форму, а форма заполняется и застывает под действием центробежной силы.

Технологический процесс:

Преимуществоs:

Заливочная система и система стояков потребляют минимальное количество металла, что приводит к повышению производительности процесса.

При производстве длинных трубчатых отливок отсутствие сердцевины значительно повышает заполняемость металла.

Полученная отливка отличается высокой плотностью, малым количеством дефектов (таких как поры и шлаковые включения) и превосходными механическими свойствами.

Изготовление композитных металлических отливок стволов и гильз относительно просто.

Недостатки:

Приложениеs:

Изначально центробежное литье использовалось для производства литых труб, но с тех пор оно получило широкое распространение в различных отраслях промышленности, таких как металлургия, горнодобывающая промышленность, транспорт, ирригационное и дренажное оборудование, авиация, национальная оборона и автомобильная промышленность. Этот процесс используется для производства стали, чугуна и цветных углеродистых металлов. литьё из сплавов.

Наиболее часто центробежное литье применяется для производства чугунных труб, гильз цилиндров двигателей внутреннего сгорания и втулок валов.

Что такое гравитационное литье под давлением?

Гравитационное литье под давлением - это процесс литья, при котором жидкий металл заливается в металлическую форму под действием силы тяжести, охлаждается и застывает, образуя отливку.

Технологический процесс:

Преимуществоs:

Металлическая форма обладает высокой теплопроводностью и теплоемкостью, что обеспечивает быструю скорость охлаждения и плотную структуру отливки. Кроме того, ее механические свойства примерно на 15% выше, чем у песчаного литья.

Использование металлической формы позволяет получать отливки с большей точностью размеров и более низкой шероховатость поверхностичто повышает стабильность качества.

Кроме того, использование песчаного керна минимально или вовсе отсутствует, что улучшает экологическую обстановку за счет снижения количества пыли и вредных газов, а также уменьшает трудоемкость работ.

Недостатки:

Приложения:

Литье металла - подходящий метод для крупномасштабного производства отливок из цветных сплавов, таких как алюминиевые сплавы и магниевых сплавов, имеющих сложную форму. Она также может использоваться для производства отливок и слитков из чугуна и стали.

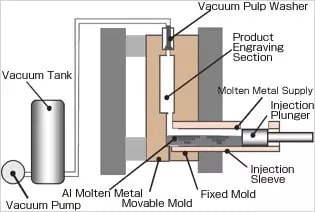

Что такое вакуумное литье под давлением?

Вакуумное литье - это усовершенствованная форма литья под давлением, которая улучшает механические свойства и качество поверхности литых деталей за счет удаления или значительного уменьшения пор и растворенных в них газов. Это достигается путем удаления газа из полости формы в процессе литья.

Технологический процесс:

Преимуществоs:

Недостатки:

Что такое литье под давлением?

Литье под давлением - это процесс, при котором жидкий или полутвердый металл затвердевает под высоким давлением и формуется в потоке для получения конечного продукта или заготовки напрямую. Этот процесс обладает рядом преимуществ, включая высокую степень использования жидкого металла, упрощение процесса и стабильное качество.

Кроме того, это энергоэффективный металл технология формования что открывает большие перспективы для применения в будущем.

Технологический процесс:

Литье под давлением с прямым выдавливанием:

Напыляемая краска, литой сплав, пресс-форма зажим, опрессовка, выдержка под давлением, сброс давления, отделение пресс-формы, распаковка и переустановка заготовок.

Литье под давлением с непрямым выдавливанием:

Нанесение покрытия, смыкание пресс-формы, подача, заполнение, нагнетание давления, выдержка под давлением, сброс давления, разделение, распалубка заготовок, переустановка.

Технические характеристики:

Применение:

Он может использоваться для производства различных видов сплавов, таких как алюминиевый сплав, цинковый сплав, медный сплав, чугун с шаровидным графитом и т.д.

Что такое литье по выплавляемым моделям (также известное как твердое литье)?

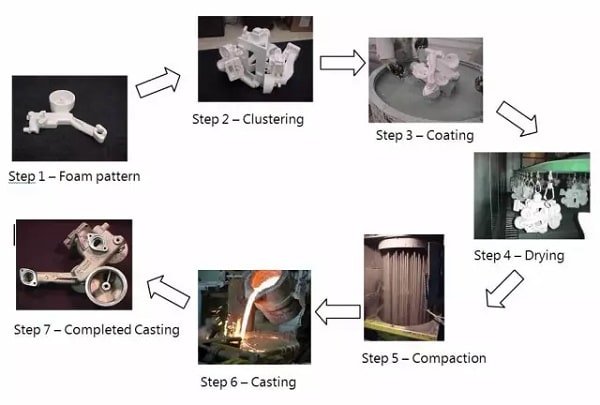

Литье по выплавляемым моделям - это современная техника литья, в которой используется комбинация парафиновых или пенопластовых моделей, которые создаются так, чтобы напоминать желаемый слепок по размеру и форме. Затем эти модели собираются вместе, образуя единое целое.

Модель кластера покрывается огнеупорным материалом, высушивается, а затем закапывается в сухой кварцевый песок, который подвергается вибрации.

Затем жидкий металл заливается в песок в условиях вакуума, в результате чего модель испаряется, а ее место занимает металл. После застывания отливки охлаждают, чтобы сформировать конечный продукт.

Технологический процесс:

Предварительное вспенивание → Формование в пене → Окунание → Сушка → Моделирование → Заливка → Засыпка песка → Очистка

Технические характеристики:

Приложениеs:

Литье с потерянной пеной - подходящий метод для производства разнообразных точных отливок со сложной структурой различных размеров. Он отличается универсальностью, не имеет ограничений по типам используемых сплавов и размеру производственных партий.

Этот метод был успешно использован для производства целого ряда отливок, включая серый чугун блоки двигателя и отводы из высокомарганцевой стали.

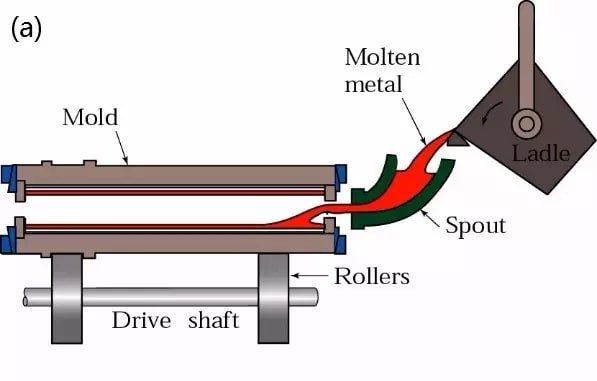

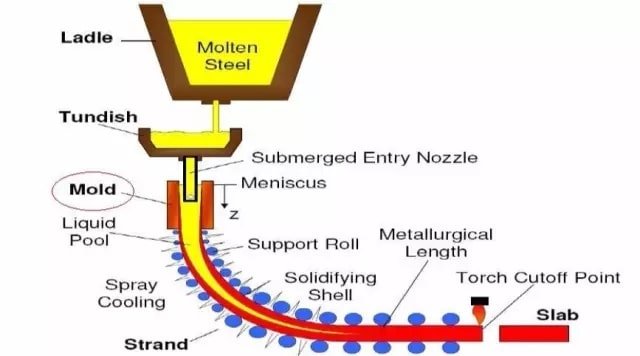

Что такое непрерывное литье?

Непрерывное литье - это сложный процесс литья, при котором расплавленный металл непрерывно заливается в специальную металлическую форму, называемую кристаллизатором. Затем затвердевшая отливка непрерывно вытягивается из противоположного конца формы, что позволяет получать отливки любой длины или определенной длины.

Технологический процесс:

Технические характеристики:

Быстрое охлаждение металла приводит к образованию более плотной кристаллической структуры, однородности и улучшению механических свойств, а также к экономии металла и увеличению выхода продукции.

Этот процесс упрощает процедуры, устраняя необходимость в моделировании и других этапах, снижая трудоемкость и значительно минимизируя необходимые производственные площади.

Кроме того, непрерывное литье легко автоматизировать, что повышает эффективность производства за счет простоты механизации.

Приложениеs:

Непрерывное литье может использоваться для литья стали, чугуна, медных сплавов, алюминиевых сплавов, магниевые сплавы и другие длинномерные отливки с постоянной формой поперечного сечения, такие как слитки, слябы, стержневые заготовки, трубы и т.д.

Литье - это технология обработки, при которой твердый металл расплавляется, а затем заливается в форму определенной формы для застывания. Результат, также известный как отливка, извлекается из формы после застывания, завершая процесс литья.

Литье - это процесс, в ходе которого металл расплавляется в соответствии с определенными требованиями, а затем заливается в форму. В результате после охлаждения, застывания и очистки получается твердая отливка заданной формы, размера и характеристик.

Поскольку отливка уже почти сформирована, механическая обработка уменьшается или не требуется, что приводит к снижению стоимости и сокращению времени изготовления.

Литье - это фундаментальный процесс в современной обрабатывающей промышленности.

Процесс литья обычно включает в себя следующее:

① Подготовка литейной формы: Форма для литья изготавливается для содержания твердой отливки и может быть разделена на различные типы в зависимости от используемого материала, такие как песчаные формы, металлические формы, керамические формы, глиняные формы и графитовые формы. Количество использований формы также может определять ее классификацию как одноразовой, полупостоянной или постоянной. Подготовка литейной формы является наиболее значимым фактором, влияющим на качество отливок.

② Плавление и заливка литейного металла: Металл для литья, также известный как литейный сплав, в основном включает чугун, литую сталь и литые цветные сплавы.

③ Обработка и контроль отливки: Этот процесс включает в себя несколько этапов, таких как удаление посторонних частиц с сердцевины и поверхности отливки, устранение шпренгелей и стояков, удаление заусенцевтрещин и других выступов, термообработка, профилирование, антикоррозийная обработка и черновая механическая обработка.

Большинство материалов для литья - это металлы, в том числе медь, железо, алюминий, олово, свинец и т. д., которые нагреваются до жидкого состояния из твердой формы. Материалом для литейной формы может служить песок, металл или керамика, а используемый метод зависит от требований.

Литье - один из самых ранних процессов горячей обработки металлов, известных человеку, история которого насчитывает около 6000 лет.

К металлам, которые можно отливать, относятся медь, железо, алюминий, олово и свинец, а в качестве материалов для обычных литейных форм используются сырой песок, глина, водное стекло, смола и другие вспомогательные материалы.

Некоторые примеры специальных форм для литья включают литье по выплавляемым моделям, литье с потерей пены, литье в металлические формы, литье в керамические формы и т. д. (Сырьевой песок может включать кварцевый песок, магнезиальный песок, циркониевый песок, хромитовый песок, форстеритовый песок, кианитовый песок, графитовый песок, железный песок и т.д.).

Технологический процесс: жидкий металл → заполнение → усадка при застывании → литье

Кастинг характеристики процесса:

Чтобы начать литье, вам потребуется устройство, способное плавить железо или алюминий. Если ваш ежедневный объем производства невелик, целесообразно вложить деньги в электрическую печь небольшой мощности. Вполне может подойти и старая печь.

Керосиновые печи также подходят для плавки алюминия.

Важно отметить, что железо и алюминий нельзя плавить в одной печи, так как это может затруднить регулирование материала.

Однако если контроль материалов не является обязательным требованием, то это может и не быть проблемой.

Далее вам понадобится форма, которую можно изготовить на заказ в соответствии с деталями, которые вы хотите отлить. Также вам понадобится песок, и рекомендуется использовать миксер для песка. Если вы не приобрели миксер, можно смешивать песок вручную.

С помощью этих простых инструментов для моделирования вы можете лепить, плавить и заливать, создавая заготовки для литья.

Наконец, вам понадобятся инструменты для очистки, чтобы удалить заливной стояк и сгладить все заусенцы. Добавление дробеструйного валика может улучшить внешний вид отливки.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.