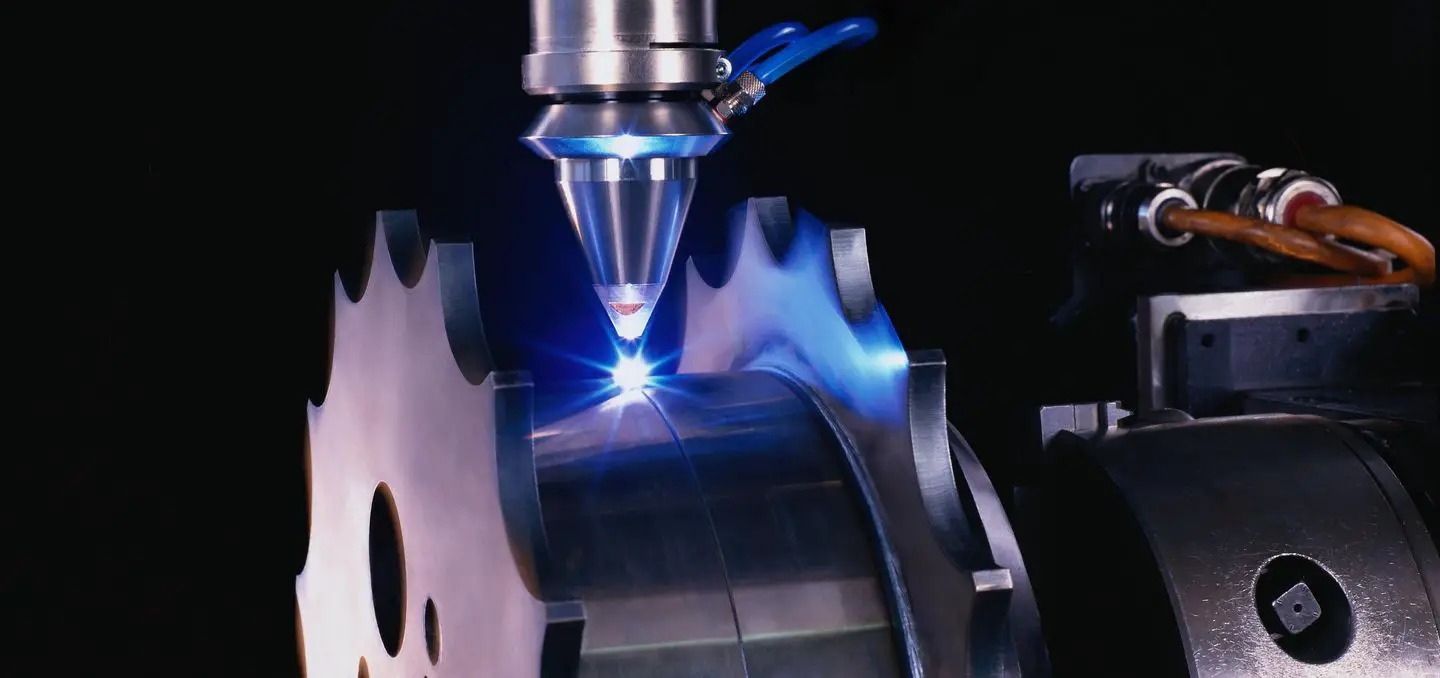

Stellen Sie sich vor, Sie könnten mit der Präzision eines Chirurgen und der Geschwindigkeit eines Blitzes durch Metall schneiden. Das ist die Realität der modernen Laserbearbeitungstechnologie. Vom Schweißen und Schneiden bis hin zur komplizierten Mikrofertigung - Laser revolutionieren die Fertigung mit beispielloser Genauigkeit und Effizienz. In diesem Artikel erfahren Sie, wie diese Fortschritte die Industrie umgestalten und die Produktion schneller, kostengünstiger und unglaublich präzise machen. Machen Sie sich bereit für eine Entdeckungsreise in die hochmoderne Welt der Lasertechnologie und erfahren Sie, wie sie die Zukunft der Fertigung verändert.

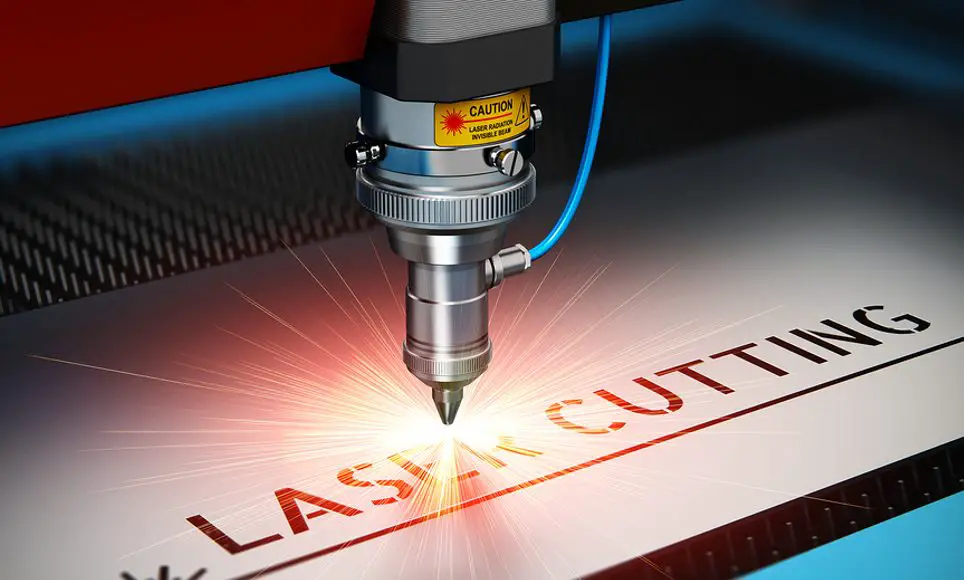

Bei der Laserbearbeitung wird ein Laserstrahl eingesetzt, um die Oberfläche eines Materials durch thermische Effekte zu verändern, z. B. durch Laserschweißen, Laserschneiden, Oberflächenbearbeitung, Lasermarkierung, Laserbohren und Mikrobearbeitung.

Mit dem Laserstrahl können verschiedene Aufgaben wie Stanzen, Schneiden, Ritzen, Schweißen und Wärmebehandeln an unterschiedlichen Materialien durchgeführt werden.

Der Laser ist in der Lage, jedes Material zu bearbeiten, und spielt eine unverzichtbare Rolle bei der Präzisions- und Spezialbearbeitung und -fertigung, insbesondere unter besonderen Umständen und mit speziellen Materialien.

Bei der Laserbearbeitung wird ein Laserstrahl eingesetzt, um die Oberfläche eines Werkstücks durch Bestrahlung mit hoher Energie zu verändern. Dies führt zum Abtragen von Material, zum Schmelzen oder zur Veränderung der Oberflächeneigenschaften. Das Verfahren ist berührungslos, d. h. das Werkzeug erzeugt keinen Widerstand durch Schleifen an der Werkstückoberfläche, was es zu einer schnellen und effizienten Methode macht.

Darüber hinaus können die Energie und die Geschwindigkeit des Laserstrahls angepasst werden, was vielseitige Anwendungen auf verschiedenen Ebenen und in verschiedenen Bereichen ermöglicht.

Die einzigartigen Eigenschaften der Laserbearbeitung bestimmen ihre Vorteile im Bereich der Bearbeitung:

(1) Da es sich um eine berührungslose Bearbeitung handelt und die Energie des hochenergetischen Laserstrahls und seine Bewegungsgeschwindigkeit einstellbar sind, kann er für eine Vielzahl von Bearbeitungszwecken eingesetzt werden.

(2) Es kann eine Vielzahl von Metall und nichtmetallische Werkstoffeinsbesondere solche mit hoher Härte, Sprödigkeit und Schmelzpunkt.

(3) Die Laserbearbeitung verursacht keinen Verschleiß am "Werkzeug" und erzeugt keine Schnittkräfte am Werkstück.

(4) Die Energiedichte des Laserstrahls ist während der Bearbeitung sehr hoch, so dass die Bearbeitung schnell und sehr lokal erfolgt und nur minimale Auswirkungen auf Bereiche hat, die der Laserbestrahlung nicht ausgesetzt sind.

Das Ergebnis ist eine kleine Wärmeeinflusszone, eine minimale thermische Verformung des Werkstücks und ein geringerer Bedarf an Nachbearbeitung.

(5) Es kann für die Bearbeitung innerhalb eines geschlossenen Behälters durch ein transparentes Medium zum Werkstück verwendet werden.

(6) Der Laserstrahl ist leicht zu führen und zu fokussieren, was eine Richtungsänderung ermöglicht und die Arbeit erleichtert. CNC-Systeme für die Bearbeitung komplexer Teile.

(7) Die Laserbearbeitung ist hocheffizient, liefert zuverlässige Qualität und hat eine gute wirtschaftliche Rentabilität.

Zum Beispiel

(1) Die US-amerikanische General Electric Company verwendet die Slab-Laserbearbeitung zum Schneiden der geformten Schlitze in Flugzeugtriebwerken und erledigt die Aufgabe mit hoher Qualität in weniger als 4 Stunden, während die ursprüngliche EDM-Bearbeitungsmethode mehr als 9 Stunden benötigte. Dies allein spart $50.000 an Kosten pro Triebwerk.

(2) Die Effizienz der Schneidestahl mit Lasern um das 8-20fache erhöhen, was zu einer Senkung der Materialkosten um 15-30% führt. Dies führt zu erheblichen Kosteneinsparungen, während gleichzeitig eine hochpräzise Bearbeitung und eine stabile und zuverlässige Produktqualität gewährleistet werden.

Die Laserbearbeitung hat zwar viele Vorteile, aber auch ihre Grenzen sind offensichtlich.

Bei der Laserbearbeitung wird ein Laserstrahl für verschiedene Verfahren wie Stanzen, Schneiden, Ritzen, Schweißen und Wärmebehandlung eingesetzt.

Die Laserbearbeitung hat viele Vorteile:

① Hoch Laserleistungsdichte ermöglicht einen schnellen Temperaturanstieg und das Schmelzen oder Verdampfen des Werkstücks, auch bei Materialien mit hohem Schmelzpunkt, hoher Härte und Sprödigkeit (wie Keramik und Diamanten);

② Die Laserkopf kommt nicht direkt mit dem Werkstück in Berührung, wodurch das Problem des Verschleißes während der Bearbeitung vermieden wird;

③ Das Werkstück ist frei von Kräften und wird nicht leicht verschmutzt;

④ Das Werkstück kann in Bewegung oder in einer geschlossenen Glasschale bearbeitet werden;

Der Divergenzwinkel des Laserstrahls kann weniger als ein Millionstel eines Bogens betragen, mit einem Punktdurchmesser von nur wenigen Mikrometern und einer Einwirkzeit von Nanosekunden bis Pikosekunden. Die kontinuierliche Ausgangsleistung des Hochleistungslasers erreicht Kilowatt bis zehn Kilowatt, wodurch sich der Laser sowohl für die Präzisionsmikrobearbeitung als auch für die Materialbearbeitung in großem Maßstab eignet;

⑥ Der Laserstrahl ist leicht zu steuern und kann mit Präzisionsmaschinen, Präzisionsmesstechnik und elektronischen Computern kombiniert werden, um eine hohe Automatisierung und Genauigkeit bei der Bearbeitung zu erreichen;

⑦ Roboter können zur Laserbearbeitung in rauen Umgebungen oder an Orten eingesetzt werden, an denen es für Menschen schwierig ist zu arbeiten.

Gepulste Laser werden eingesetzt für Bohrenmit einer Impulsbreite von 0,1 bis 1 Millisekunde. Es eignet sich besonders für die Herstellung von Löchern und geformten Löchern mit einer Öffnung von etwa 0,005 bis 1 mm. Das Laserbohren hat sich bei der Herstellung von Teilen wie Uhren, Edelsteinlagern, Diamantziehsteinen und Chemiefaser-Spinndüsen durchgesetzt.

Im Schiffs- und Automobilbau werden häufig CO2-Dauerlaser mit Hunderten von Kilowatt bis hin zu Millionen von Watt zum Schneiden großer Teile eingesetzt, um die genaue Form des gekrümmten Raums zu gewährleisten und gleichzeitig eine höhere Bearbeitungseffizienz zu erzielen.

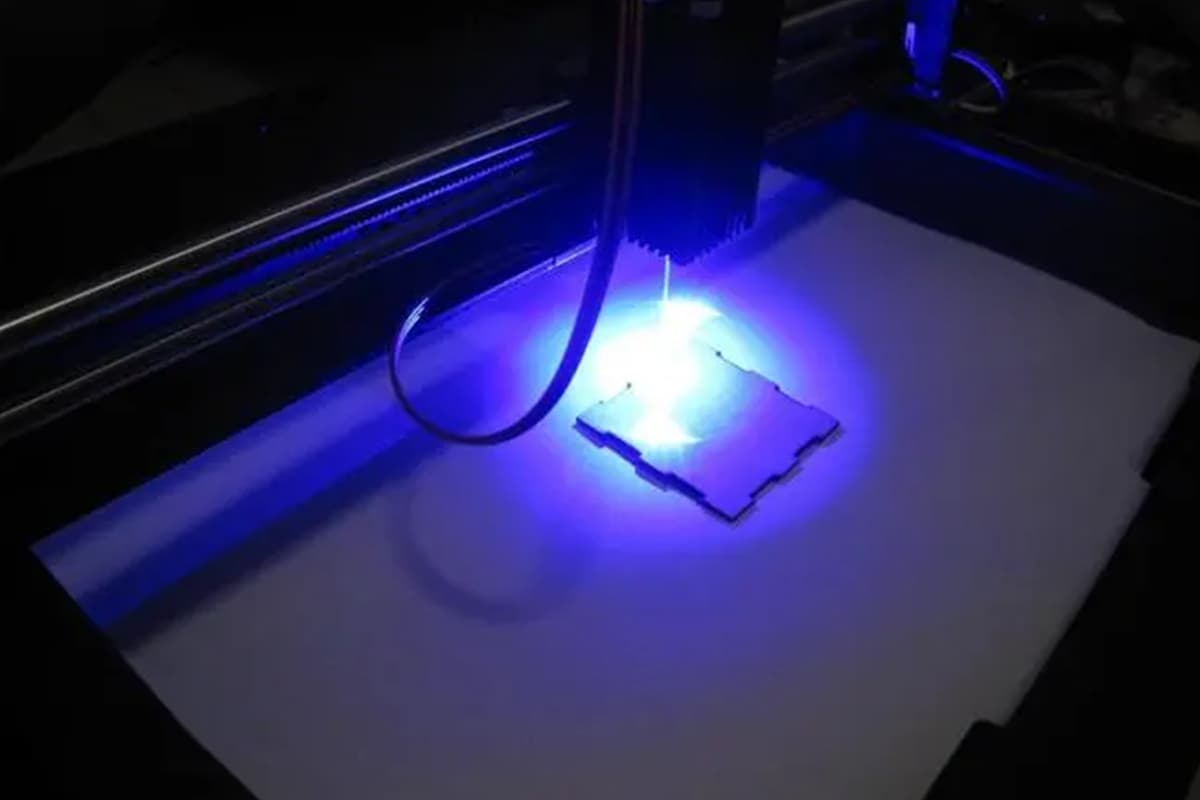

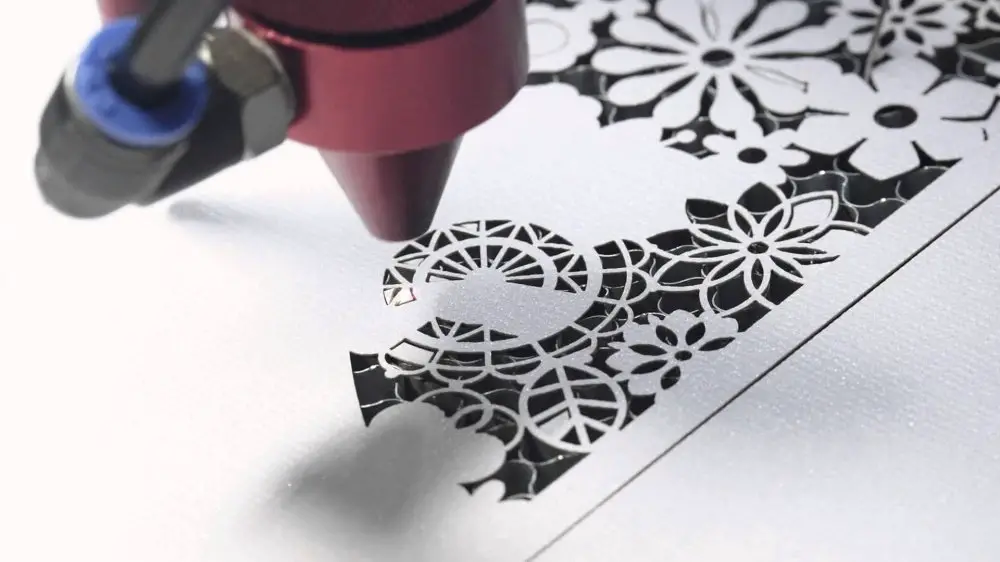

Festkörperlaser mittlerer und kleiner Leistung oder CO2-Laser werden üblicherweise zum Schneiden kleiner Werkstücke verwendet. In der Mikroelektronik werden Laser üblicherweise zum Schneiden von Silizium oder zum Herstellen von Schlitzen verwendet, was schnell geht und eine kleine Wärmeeinflussfläche hat.

Der Laser kann zur Beschriftung oder Markierung von Werkstücken am Fließband eingesetzt werden, ohne die Geschwindigkeit des Fließbandes zu beeinträchtigen, und die eingeritzten Zeichen können dauerhaft beibehalten werden.

Mit Hilfe von Lasern mittlerer und geringer Leistung werden Teile der elektronischen Komponenten auf dem Material entfernt, um elektrische Parameter wie Widerstand, Kapazität und Resonanzfrequenz zu verändern.

Die Laser-Feinabstimmung zeichnet sich durch hohe Präzision und Geschwindigkeit aus und eignet sich für die Großserienproduktion.

Ähnliche Prinzipien können zur Reparatur defekter integrierter Schaltkreismasken, zur Verbesserung der Ausbeute integrierter Speicherschaltungen und zur präzisen dynamischen Einstellung des Gleichgewichts von Gyroskopen verwendet werden.

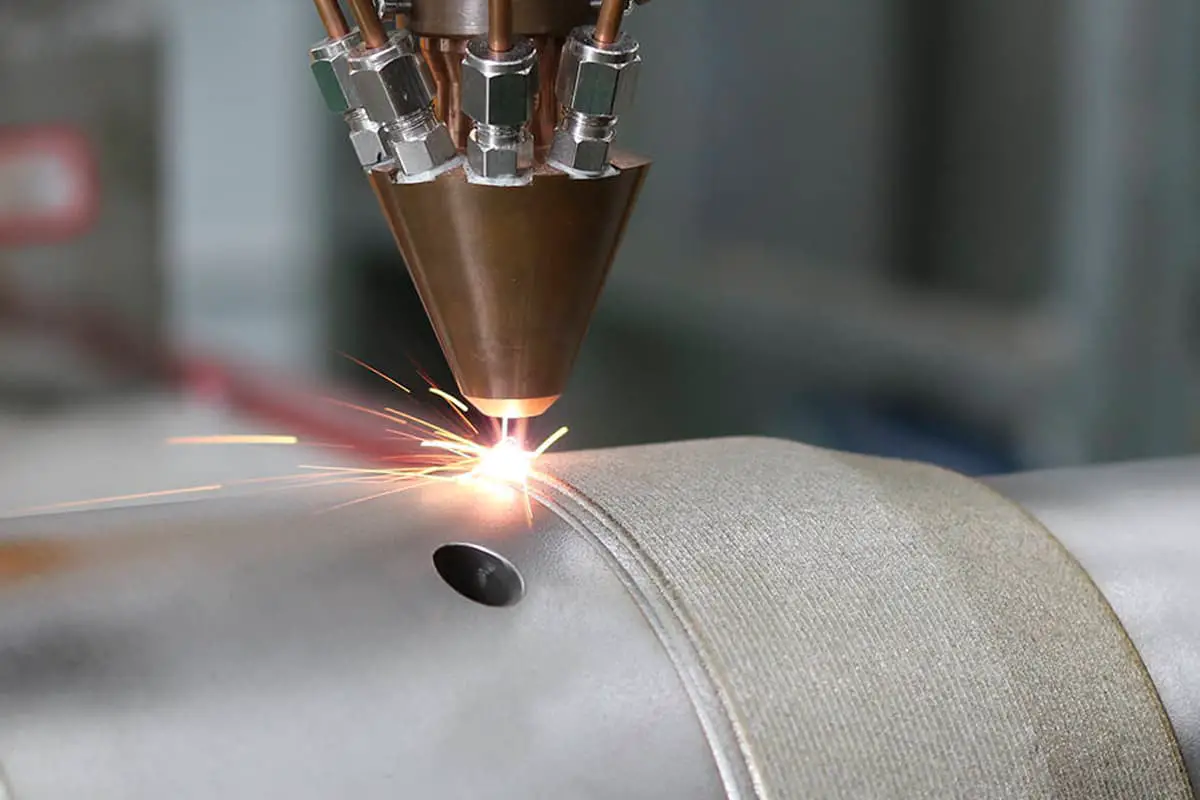

Laserschweißen zeichnet sich durch hohe Festigkeit, minimale thermische Verformung, wirksame Abdichtung, gleichbleibende Größe und Beschaffenheit der Schweißnaht sowie die Fähigkeit aus, Werkstoffe mit hohem Schmelzpunkt (z. B. Keramik) und solche, die zur Oxidation neigen, zu schweißen.

Das Laserschweißen eignet sich besonders für Herzschrittmacher, die effektiv abgedichtet werden und eine lange Lebensdauer sowie eine geringe Größe haben.

Bei der Laserbestrahlung von Material können die geeignete Wellenlänge, die Steuerung der Bestrahlungszeit und die Leistungsdichte so gewählt werden, dass die Oberfläche des Materials schmilzt und rekristallisiert, wodurch das Ziel der Abschreckung oder Glühen.

Laser-Wärme Behandlung hat den Vorteil, dass die Tiefe der Wärmebehandlung genau gesteuert und der zu behandelnde Bereich gezielt ausgewählt werden kann.

Die Verformung des Werkstücks ist minimal, und es können komplexe und komplizierte Formen sowie Blind- und Tiefbohrungen in Innenwänden effektiv bearbeitet werden.

So kann beispielsweise die Laserwärmebehandlung die Lebensdauer eines Zylinderkolbens verlängern und durch Ionenbeschuss verursachte Schäden in Siliziumwerkstoffen beheben.

Bei der Laser-Oberflächenverfestigungstechnologie wird ein Laserstrahl mit hoher Energiedichte eingesetzt, um das Werkstück zu erwärmen und schnell selbst abzukühlen.

Bei der Laserstrahlverstärkung von Metalloberflächen kann die Energiedichte des Laserstrahls bei niedriger Dichte zur Umwandlung von Metalloberflächen verwendet werden. Bei hoher Strahldichte verhält sich die Werkstückoberfläche ähnlich wie ein beweglicher Tiegel und ermöglicht eine Reihe von metallurgischen Prozessen, wie z. B. das Umschmelzen der Oberfläche, die Oberflächenkarbonisierung, das Oberflächenlegieren und das Oberflächenauftragschweißen.

Diese Funktionen haben das Potenzial, der verarbeitenden Industrie durch die Technologie der Materialsubstitution erhebliche wirtschaftliche Vorteile zu bringen.

Bei der Modifizierung von Werkstoffen ist die Schmelzbehandlung die wichtigste Anwendung. Sie beinhaltet das Schmelzen der Metallmaterial Oberfläche unter Laserstrahlbestrahlung und verfestigt sich dann schnell zu einer neuen Oberflächenschicht.

Die Veränderungen der Materialoberfläche lassen sich in verschiedene Kategorien einteilen, darunter Legieren, Auflösen, Umschmelzen, Veredeln, Glasieren und Oberflächenverbund.

Beim Laserschmelzen wird die Materialoberfläche mit Hilfe von Laserparametern schnell aufgeschmolzen und verdichtet, was zu einer feineren und homogeneren Organisation mit verbesserten Oberflächeneigenschaften führt. Dies ist eine Technologie zur Oberflächenmodifikation.

Zu den Vorteilen des Laser Surface Melting gehören:

Der Strahl kann durch einen optischen Pfad gelenkt werden, was die Bearbeitung von Teilen mit speziellen Positionen und komplizierte Formen.

Die Anwendung der Lasertechnologie zur Oberflächenverfestigung von Werkzeugwerkstoffen kombiniert die Vorteile der Technologie mit den Einschränkungen der weit verbreiteten Techniken und erhöht die Verschleißfestigkeit und Lebensdauer des Werkzeugs, insbesondere bei Keramik- und Hartmetallwerkzeugen mit hoher Härte und Hitzebeständigkeit.

Dies verbessert die Bearbeitungseffizienz und -genauigkeit und ermöglicht die Bearbeitung von Materialien wie gehärtetem Stahl unter schwierigen Bedingungen.

Trotz ihrer hohen Härte und Hitzebeständigkeit sind Keramiken und Karbide Schneidewerkzeuge sind aufgrund ihrer relativ geringen Festigkeit und geringen Zähigkeit nur begrenzt einsetzbar. Die Anwendung von Laser Oberflächenhärtung Technologie für diese Materialien ist daher ein wichtiger Forschungsgegenstand und bietet ein breites Spektrum an möglichen Anwendungen.

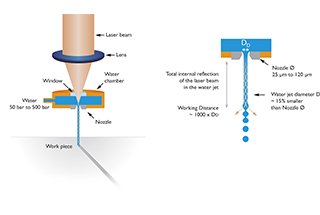

Durch die Wahl der geeigneten Laserwellenlänge, die Anwendung verschiedener Optimierungsverfahren und die Annäherung an die Beugungsgrenze des Fokussierungssystems kann ein hochwertiger, stabiler Lichtstrahl mit einem mikroskopisch kleinen Brennfleck erzielt werden.

Die scharfen und präzisen Eigenschaften des "leichten Messers" werden für die Gravur von Mikromarken mit hoher Dichte und das direkte Schreiben von Informationen mit hoher Dichte genutzt.

Es kann auch seinen optischen Fallen-"Kraft"-Effekt nutzen, um winzige transparente Objekte zu manipulieren, z. B. durch hochpräzise Gittergravuren.

Mit Hilfe von CAD/CAM-Software zur Simulation und Kontrolle von Mustern oder Texten kann eine originalgetreue Kennzeichnung erreicht werden.

Darüber hinaus kann die "Bindungskraft" der optischen Falle für die Manipulation von biologischen Zellen genutzt werden, die als biologische Lichtpinzette bekannt ist.

Der Feinbearbeitungsprozess

Die meisten feinen Schnitte auf der konvexen (äußeren) Oberfläche werden mit einkristallinen Diamantwerkzeugen oder -fräsern ausgeführt. Der Spitzenradius beträgt etwa 100 μm, und die Diamantscheibe hat eine konische Schnittfläche von 45°, wenn sie gedreht wird.

Die minimale bearbeitbare Größe der konkaven (inneren) Oberfläche wird durch die Größe des Werkzeugs begrenzt. Zum Beispiel kann ein Spiralbohrer kann für die Bearbeitung eines 50 μm-Lochs verwendet werden, aber für kleinere Löcher muss ein Flachbohrer verwendet werden, da Spiralbohrer nicht erhältlich sind.

Eine zentrale Herausforderung bei der Mikrofertigung besteht darin, sicherzustellen, dass die Einbaulage des Werkzeugs und seine koaxiale Ausrichtung zur Spindelachse mit dem Koordinatensystem übereinstimmen. Andernfalls kann es schwierig sein, eine kleine Schnittmenge zu erzielen. Um dieses Problem zu lösen, kann dieselbe Werkzeugmaschine sowohl für die Werkzeugherstellung als auch für die Mikrobearbeitung verwendet werden, wodurch Folgendes vermieden wird Spannen Fehler, die durch die Verwendung unterschiedlicher Arbeitsbedingungen verursacht werden.

Auf der Werkzeugmaschine kann eine Drahterodierschleifmaschine eingesetzt werden, um einen 50 μm breiten Schlitz herzustellen.

Elektrische Feinbearbeitungstechnik

Die Bearbeitung von Mikro-Wellen und Profilstäben kann durch Drahterodieren (WEDG) erfolgen. Sein einzigartiger Entladungskreislauf ermöglicht nur 1/100 des gewöhnlichen Erodierens. Um eine glattere Oberfläche zu erzielen, kann nach der WEDG-Bearbeitung das WECG-Verfahren eingesetzt werden, bei dem mit deionisiertem Wasser und niedrigem Strom eine dünne Oberflächenschicht abgetragen wird.

Für dieses Verfahren können Mikro-EDM-Maschinen wie die MG-ED71 der japanischen Matsushita Electric Industrial Co. verwendet werden. Diese Maschinen haben eine Auflösung der Positioniersteuerung von 0,1 μm und die kleinste Bearbeitungsöffnung von 5 μm, was zu einer Oberflächenrauheit von 0,1 μm führt.

Zum Beispiel, ein rostfreier 9-Zahn Stahlgetriebe mit einem Durchmesser von 300 μm und einer Dicke von 100 μm können bearbeitet werden. Die Grobkontur wird zunächst mit einer φ24 μm-Elektrode gestanzt und anschließend mit einer φ31 mm-Elektrode entsprechend dem Zahnprofil abgetastet, was zu einer Genauigkeit von ± 3 μm führt.

Diese Technologie kann auch zur Bearbeitung einer Miniatur-Stufenwelle mit einem Mindestdurchmesser von 30 μm und einem bearbeiteten Keilnutenabschnitt von 10 μm x 10 μm verwendet werden. Die Elektroden für die Bearbeitung kleiner Teile sollten auf derselben Werkzeugmaschine hergestellt werden, da es sonst aufgrund von Elektrodenanschluss- und Montagefehlern schwierig sein kann, Bohrungen mit einem Durchmesser von weniger als 100 μm zu bearbeiten.

So können beispielsweise Mikro-EDM-Werkzeugelektroden oder Ultraschallbearbeitungswerkzeuge zur Bearbeitung von 5 bis 10 μm großen Mikrolöchern eingesetzt werden. Im Vergleich zur Mikro- und Feinbearbeitung sind die Materialabtragsraten gering, aber die Bearbeitungsgröße kann kleiner sein, und das Lochdurchmesserverhältnis kann 5 bis 10 betragen. Dies macht sie besonders geeignet für die feine und komplexe Bearbeitung von konkaven Hohlräumen.

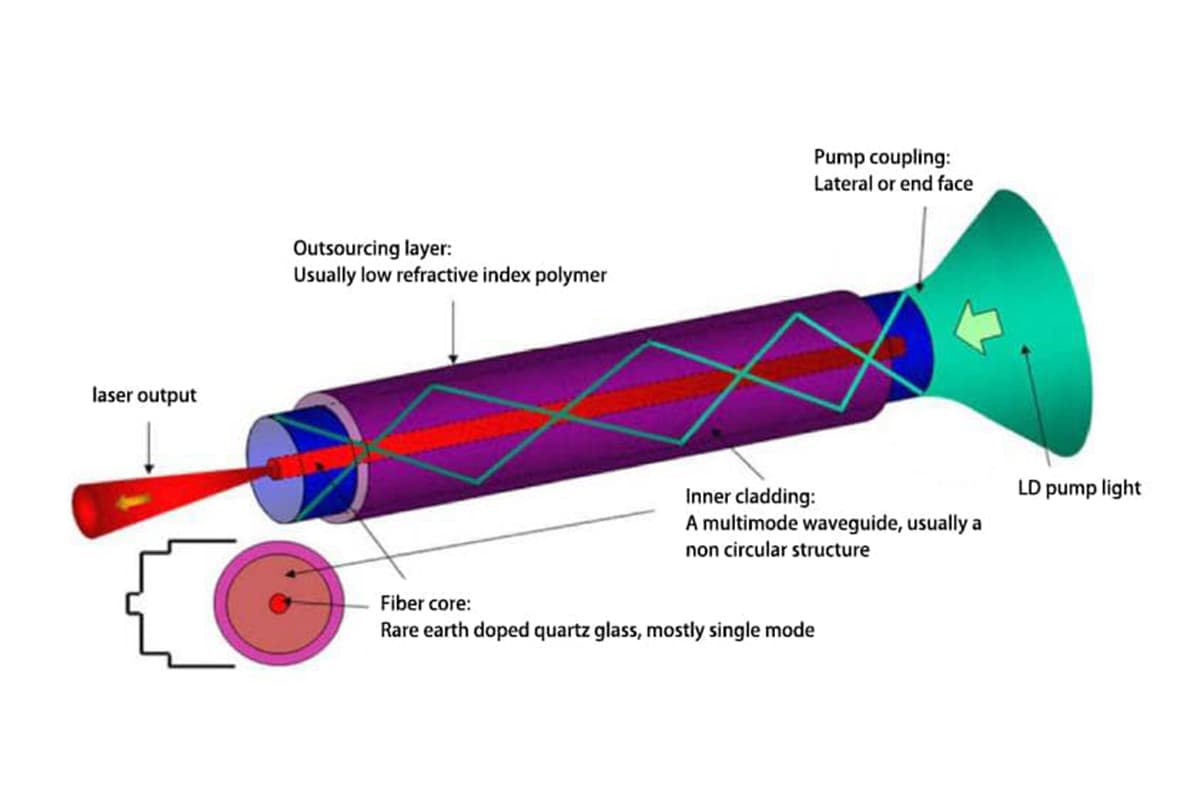

Mit der Entwicklung der Laserindustrie und den veränderten Anforderungen der nachgelagerten Industrie sind Laseranlagen mit mittlerer und hoher Leistung in den Mittelpunkt des Marktes gerückt. Insbesondere das Aufkommen von 20 kW oder sogar mehr Leistung, Faserlaserschneiden Maschinen haben die Reifung der Lasertechnologie vorangetrieben und die Grenzen der Schnittdicke immer weiter verschoben.

Mit Blick auf die Zukunft werden Hochleistungs-Hochgeschwindigkeits-Laserschneidmaschinen aufgrund ihrer herausragenden Effizienz- und Präzisionsvorteile die herkömmlichen Bearbeitungsmaschinen ersetzen und die Effizienz und Qualität der industriellen Verarbeitung erheblich verbessern.

Im Zeitalter der digitalen Wirtschaft hat der Fortschritt der digitalen Technologie die Effizienz von Produktion und Innovation erheblich gesteigert. Durch die effektive Integration der Lasertechnologie mit der numerischen Steuerungstechnik werden Laserschneidanlagen in die Lage versetzt, den Schneidprozess zu analysieren, zu beurteilen, abzuleiten und Entscheidungen zu treffen, wodurch die Automatisierung und Intelligenz aller Teile der Fertigungsanlagen realisiert wird.

Gleichzeitig treiben die steigenden Arbeitskosten in der Laserindustrie und die Modernisierung und Weiterentwicklung der industriellen Technologie den Bedarf an Laserschneidanlagen in Richtung eines höheren Automatisierungs- und Intelligenzniveaus voran.

Es ist absehbar, dass mit der rasanten Entwicklung intelligenter Fertigungsstrategien die Digitalisierung und Intelligenz im Bereich des Laserschneidens zu einem unausweichlichen Trend werden wird. Hochintelligente, multifunktionale Laserschneidanlagen werden weiter auf dem Vormarsch sein und die Effizienz der industriellen Verarbeitung erheblich steigern und ein effizientes Produktionsmanagement ermöglichen.

Im Zeitalter der intelligenten Fertigung werden die nachgelagerten Bearbeitungsszenarien der Anwender immer vielfältiger und komplexer, was die Nachfrage nach personalisierten Laserbearbeitungsanlagen erhöht. Dies erfordert Laserschneidunternehmen ihre Produktanwendungen flexibler zu gestalten, um verschiedenen Verarbeitungsszenarien und unterschiedlichen Kundenbedürfnissen gerecht zu werden.

Daher wird die Verwendung eines modularen Designs zur Verbesserung der Integration, Anpassungsfähigkeit und Funktionalität der Geräte und zur Erreichung einer verbraucherorientierten, flexiblen Produktion zu einer wichtigen Entwicklungsrichtung für die zukünftige Laserschneidgeräteindustrie.