I. Was ist Laserschneiden?

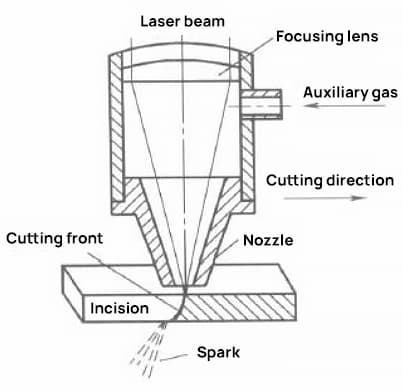

Beim Laserschneiden wird ein fokussierter Laserstrahl eingesetzt, um das zu bearbeitende Material schnell zu schmelzen, zu verdampfen oder den Entzündungspunkt zu erreichen. Das geschmolzene oder verdampfte Material wird dann durch einen zusätzlichen Luftstrom entfernt, um den Schneidprozess abzuschließen.

Siehe auch:

Der Laserstrahl kann auf einen sehr kleinen Punkt fokussiert werden, was zu einer konzentrierten Wärmequelle und einer hohen Strahlungsintensität führt. Dies unterscheidet das Laserschneiden von herkömmlichen Schneidverfahren wie Autogen. Brennschneiden und Plasmaschneiden.

Mit seiner hohen Schnittqualität, der hohen Schnittgeschwindigkeit, der Flexibilität und der Möglichkeit, eine Vielzahl von Materialien zu bearbeiten, entspricht das Laserschneiden dem Trend zur Modernisierung und Umgestaltung der Fertigungsindustrie.

Prinzip des Laserschneidens

II. Arten von Laserschneidverfahren

| Prozess-Typ | Beschreibung |

| Schmelzschnitt | Bei diesem Verfahren wird der eintreffende Laserstrahl auf das Metallblech. Wenn die Laserleistung einen bestimmten kritischen Wert erreicht, schmilzt der lokalisierte Bereich und erzielt den gewünschten Schneideffekt. |

| Verdampfung Schneiden | Bei diesem Verfahren wird das Material durch einen Laserstrahl mit hoher Leistungsdichte erhitzt, wodurch Grate und Schlacken vermieden werden, die durch das Schmelzen aufgrund der Wärmeleitung entstehen. Ein Teil des Materials verdampft zu Dampf und verschwindet, so dass die bearbeiteten Materialkanten recht ästhetisch aussehen. |

| Oxidationsschneiden | Der aus der Düse gespritzte Sauerstoff wird durch den Laserstrahl entzündet, wodurch eine intensive chemische Reaktion ausgelöst wird, die zu einer Wärmebehandlung führt. Bei spröden Werkstoffen, die zu Hitzeschäden neigen, wird der Laserstrahl zum schnellen, kontrollierten Schneiden eingesetzt, wobei ein erheblicher Wärmegradient und eine mechanische Verformung in dem Bereich entsteht, die zur Bildung von Rissen im Material führt. Dieses Verfahren wird auch als kontrolliertes Bruchschneiden bezeichnet. |

Siehe auch:

III. Vorteile des Laserschneidens

- Hochwertige Schnitte: Das Laserschneiden ergibt einen schmalen Schnitt mit guter Parallelität und Rechtwinkligkeit, eine glatte Schnittfläche und eine kleine Wärmeeinflusszone.

- Schnell und effizient: Das Laserschneiden ist viel schneller als herkömmliche Schneidverfahren. Mit einem 1200-W-CO2-Laser kann man zum Beispiel ein 2 mm dickes kohlenstoffarmes Blech schneiden. Stahlplatte kann zu einer Schnittgeschwindigkeit von 6 Schnitten pro Minute führen.

- Flexible Verarbeitung: Das Laserschneiden ermöglicht das Schneiden von Blechteilen beliebiger Form und Größe durch Programmierung. Der Schneidweg kann auch optimiert werden, um den Materialverlust zu minimieren und Leerwege zu reduzieren.

- Breite Materialkompatibilität: Mit dem Laser können fast alle metallischen und nichtmetallischen Werkstoffe geschnitten werden, auch solche, die hart sind, einen hohen Schmelzpunkt haben, spröde sind oder zähflüssig sind.

| Vorteile | Besondere Merkmale |

| Hervorragende Schnittqualität | Das Laserschneiden, das sich durch einen kleinen Laserspot und eine hohe Energiedichte auszeichnet, erzielt eine hohe Schnittgeschwindigkeit und damit eine hervorragende Schnittqualität. |

| Hohe Schnitteffizienz | Aufgrund der Übertragungseigenschaften von Lasern, Laserschneidmaschinen sind in der Regel mit einer oder mehreren CNC-Werkbänken ausgestattet. Der gesamte Schneidprozess kann vollständig computergesteuert sein. Durch einfaches Ändern des CNC-Programms können Sie problemlos Teile mit unterschiedlichen Formen schneiden. Diese Einrichtung ermöglicht sowohl zwei- als auch dreidimensionales Schneiden. |

| Schnelle Schnittgeschwindigkeit | Aufgrund der hohen Energiedichte und des berührungslosen Charakters des Laserschneidens kann das zu schneidende Material schnell geschmolzen, verdampft, abgetragen oder entzündet werden, was zu einer hohen Schneidgeschwindigkeit führt. |

| Berührungsloses Schneiden | Beim Laserschneiden berührt der Schneidbrenner das Werkstück nicht, wodurch der Werkzeugverschleiß entfällt. Bei der Bearbeitung von Teilen mit unterschiedlichen Formen müssen keine "Werkzeuge" ausgetauscht werden. Sie müssen lediglich die Leistungsparameter des Lasers anpassen. Das Laserschneiden ist geräuscharm, erzeugt kaum Vibrationen und verursacht keine Umweltverschmutzung. |

| Vielseitigkeit in Material schneiden | Im Vergleich zu herkömmlichen Schneidtechnologien wie Autogen- und Plasmaschneiden kann das Laserschneiden eine größere Bandbreite an Materialien bearbeiten. Dazu gehören Metalle, Nichtmetalle, Verbundwerkstoffe auf Metall- und Nichtmetallbasis, Leder, Holz und Fasern. |

IV. Laserschneiden vs. traditionelles Schneiden

| Schneideverfahren: | Kurze Einführung | Vergleich mit Laserschneiden |

| Thermisches Schneiden | z. B. Schneiden mit Sauerstoff und brennbarem Gas (z. B. Acetylen) und Plasmaschneiden | Breiter Schnitt, großer Wärmeeinflussbereich, deutliche thermische Verformung des Werkstücks, nicht-metallisch Schneiden ist nicht erlaubt. |

| Bearbeitung | Mechanisches Stanzen, Scheren, Sägen und andere Bearbeitungsmethoden | Dies führt zu einer Verformung der Klinge, zu Grat und Verschleiß, zu einem breiten Einschnitt, zu einer geringen Materialausnutzung, zu einer großen Gefahr für die Sicherheit des Bedieners und zu einer erheblichen Lärm- und Staubbelastung. |

| Elektrische Bearbeitung | Im Allgemeinen gibt es zwei Methoden, EDM und elektrochemische Bearbeitung, die elektrische Korrosion und den Auflösungseffekt nutzen. Sie werden vor allem für die Feinbearbeitung harter Werkstoffe mit guter Kerbrauhigkeit eingesetzt. | Die Schneidgeschwindigkeit ist um mehrere Größenordnungen langsamer als beim Laserschneiden. |

| Wasserschneiden | Wenn Wasser auf 2700 ~ 5500kg / cm unter Druck gesetzt wird2Durch den Hochdruckwasserstrom, der durch die Saphirdüse mit kleinem Durchmesser gebildet wird, können viele Materialien geschnitten werden. | Viele Verbrauchsmaterialien, hohe Betriebskosten, komplexe Prozesse und geringe Genauigkeit. |

V. Nachteile des Laserschneidens

- Begrenzte Ausgangsleistung: Die Schnittgeschwindigkeit beim Laserschneiden ist langsamer als beim Plasmaschneiden Lichtbogenschneiden und wird durch die Ausgangsleistung begrenzt. Das bedeutet, dass die Schnittgeschwindigkeit abnimmt, wenn die Dicke des zu schneidenden Materials zunimmt.

- Einschränkungen bei der Dicke: Aufgrund der Beschränkungen der Laserleistung und der Größe der Anlage kann das Laserschneiden nur zum Schneiden von Blechen und Rohren mittlerer und geringer Dicke verwendet werden. Mit zunehmender Dicke des zu schneidenden Materials nimmt die Schneidgeschwindigkeit deutlich ab.

- Hoher Luftverbrauch: Das Laserschneiden erfordert eine große Menge an Luft während des Schneidprozesses.

- Hohe Ausrüstungskosten: Die Kosten für Laserschneidanlagen sind hoch, und es ist eine große einmalige Investition erforderlich.