Die Kurbelwelle ist ein wichtiger Bestandteil eines Dieselmotors. Um ihre Qualität zu gewährleisten, wird sie nach ihrer Herstellung einer 100%-Kontrolle unterzogen.

In der Regel haben die großen Motorenhersteller ihre eigenen Standards für die Kurbelwellenprüfung. Während dieses Prozesses können verschiedene magnetische Markierungen mit unterschiedlichen Formen, komplexen Ursprüngen und schwierigen Lösungen auftreten.

Die Einstufung von Magnetspuren hängt in der Regel von der Erfahrung des Prüfers ab, insbesondere wenn es um das Erkennen von Schleifrissen geht.

Um die Beobachtung bei der Inspektion zu erleichtern, führen die Kurbelwellenhersteller in der Regel nach dem Schleifen eine Magnetpulverprüfung durch. Die Behandlung von Rissen, ob durch Kalt- oder Warmbearbeitung, ist nach wie vor ein Diskussionsthema.

Durch jahrelange Produktion und Analyse wurden mehrere typische magnetische Prüfzeichen induktionsgehärteter Kurbelwellen identifiziert, die eine Grundlage für eine fundiertere Beurteilung vor Ort bilden.

Ausblendung → Schmieden → Normalisieren, Vergüten → Grobbearbeitung → Spannungsarmglühen → Semi-Finishing → Induktionsvergüten → Endbearbeitung → Kontrolle und Lagerhaltung

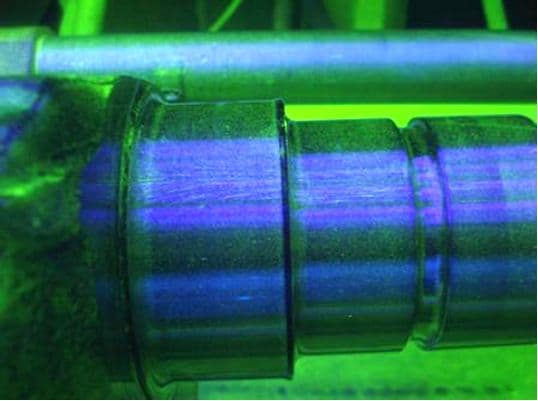

Die derzeit gängigsten Methoden zur Erkennung von Oberflächenfehlern an Kurbelwellen sind die Verwendung eines fluoreszierenden Magnetpulverprüfgeräts oder die Durchführung einer Sichtprüfung.

Oberflächenfehler sind Unvollkommenheiten, die nach der Reinigung der Magnetsuspension im Anschluss an die Magnetpulverprüfung bei guten Lichtverhältnissen mit bloßem Auge zu erkennen sind. Diese werden als Oberflächenfehler-Magnetmarken bezeichnet.

Zu den häufigen Oberflächenfehlern bei Kurbelwellen aus geschmiedetem Stahl gehören: Risse im Rohmaterial und im Schmiedestück, Risse durch Wärmebehandlung, Schleifrisse und freiliegende nichtmetallische Einschlüsse.

Risse im Rohmaterial und im Schmiedefalz sind in der Regel klein und befinden sich auf der Oberfläche des Schmiederohlings, so dass sie ohne genaue Untersuchung schwer zu erkennen sind. Diese Risse können sich jedoch nach der Bearbeitung und Induktionshärtung verschlimmern.

Im Falle von kleineren Teilen, Eigenspannung können diese Risse dazu führen, dass das Teil ernsthaft in zwei Teile gespalten wird.

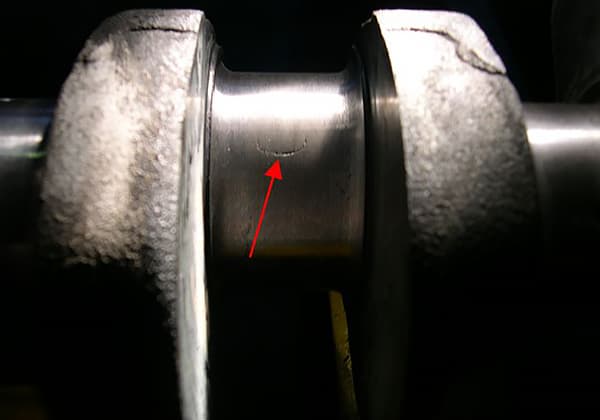

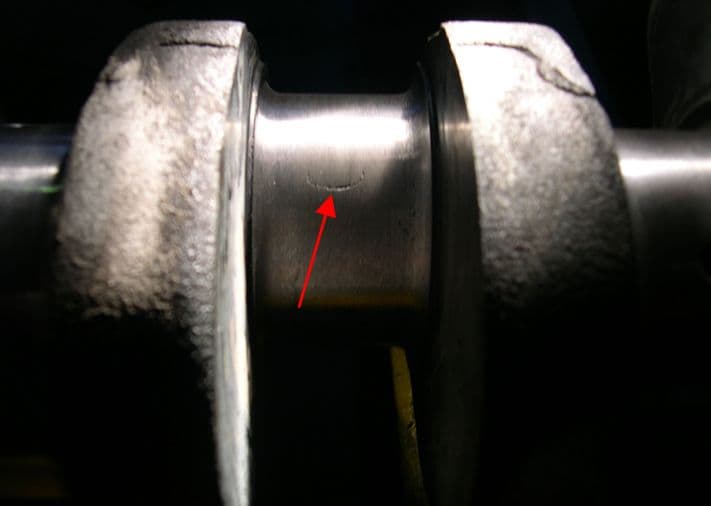

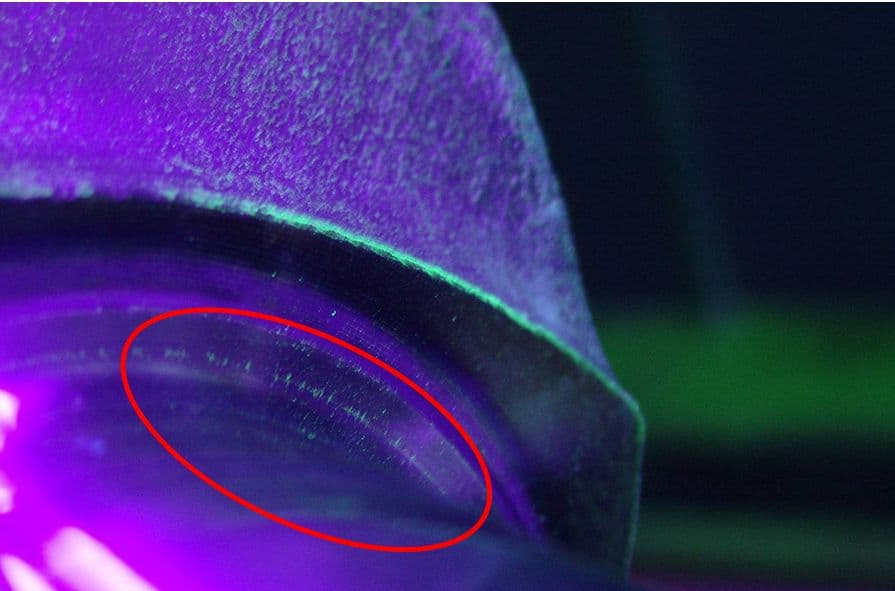

Die Risse im Rohmaterial verlaufen in der Regel parallel zur Achse, gerade und stoßweise, wie in Abbildung 1 dargestellt.

Abb. 1 Risse im Rohmaterial

Die Schmiedefalte ist eine Zwischenschicht, die durch unsachgemäßen Betrieb beim Schmieden entsteht. Ihre Form und Lage sind unvorhersehbar.

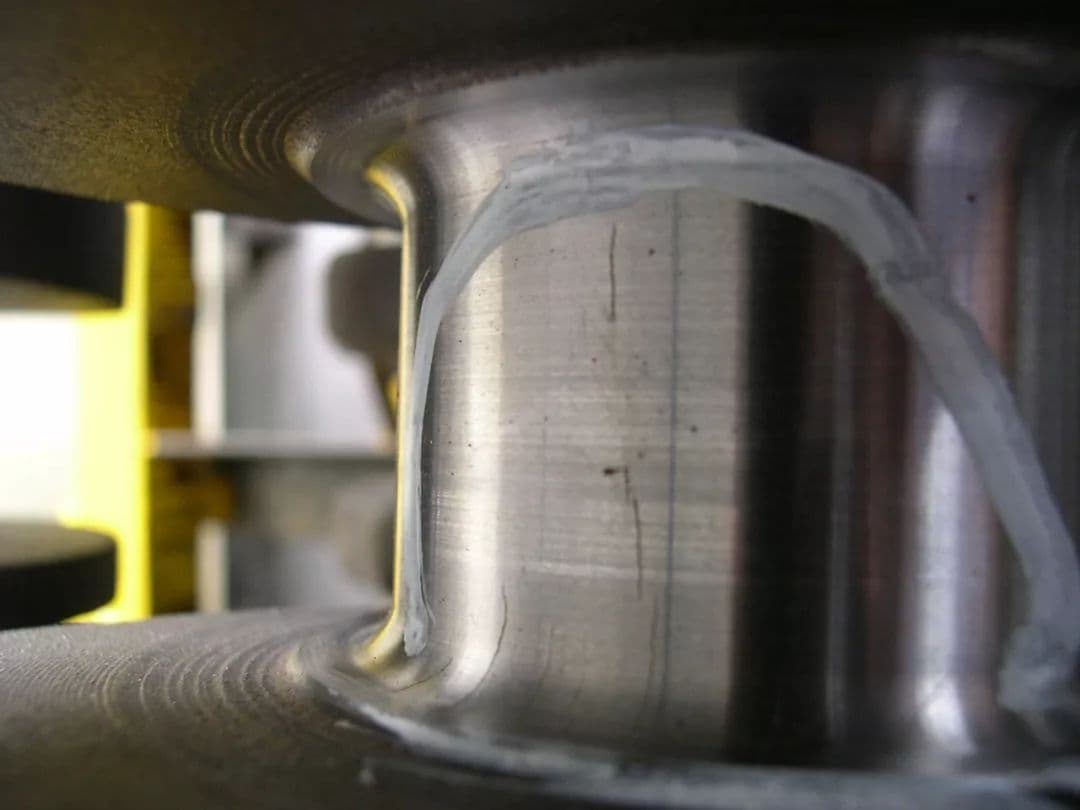

Nach Abschrecken und Anlassenwird der Riss relativ groß, wie in Abbildung 2 dargestellt. In einigen Fällen ist die betroffene Oxidschicht an den Hauptöffnungen zu sehen.

Abb. 2 Geschmiedeter Falz

Siehe Abb. 3 für Schmiedestücke mit Rissen.

Eine grobe Analyse könnte lauten:

① Wegen des Überbrennens.

② Wenn das lösliche Metall in das unedle Metall (z. B. Kupfer) eindringt.

③ Spannungsrisskorrosion.

④ Die Schmiedeoberfläche ist stark entkohlt.

Diese Risse können durch Prozessuntersuchung und Organisationsanalyse weiter differenziert werden.

So kann beispielsweise eine Überhitzung des Stahls oder ein hoher Kupfergehalt im Stahl zu Kupfersprödigkeit führen. Aus mikrostruktureller Sicht treten Kupfersprödigkeitsrisse an der Korngrenze auf.

Neben Rissen ist ein helles Kupfernetz zu sehen, während an der reinen, überbrannten Korngrenze nur Oxide vorhanden sind.

Spannungsrisskorrosion kann nach dem Säurebeizen auftreten. Bei Betrachtung unter starker Vergrößerung erstreckt sich der Riss in einem dendritischen Muster.

Wenn das Schmiedestück stark entkohlt wurde, ist eine dickere Schicht aus Entkohlung kann auf dem Prüfstück beobachtet werden.

Abb. 3 Rissbildung beim Schmieden

Bei Rissen im Rohmaterial und bei Schmiederissen bei der metallografischen Betrachtung, wenn die Proben senkrecht zu den Rissen entnommen werden, Entkohlung kann auf beiden Seiten der Risse beobachtet werden. In einigen Fällen können dazwischen Oxide vorhanden sein.

Abschreckungsrisse in Kurbelwellen treten in der Regel in Bereichen mit plötzlichen Größenänderungen, geringer effektiver Dicke oder schlechter Oberflächenrauhigkeit. Diese Bereiche können Stufen, Enden, scharfe Ecken, Keilnuten, Löcher, Ölkanäle und andere Strukturen im Abschreckbereich umfassen.

Durch Induktionsabschreckung kann es zu einer Konzentration des Induktionsstroms in diesen Teilen kommen, was zu lokaler Überhitzung und Abschreckungsrissen aufgrund einer tiefen Härtungsschicht führt.

Abschreckungsrisse haben im Allgemeinen zwei Formen.

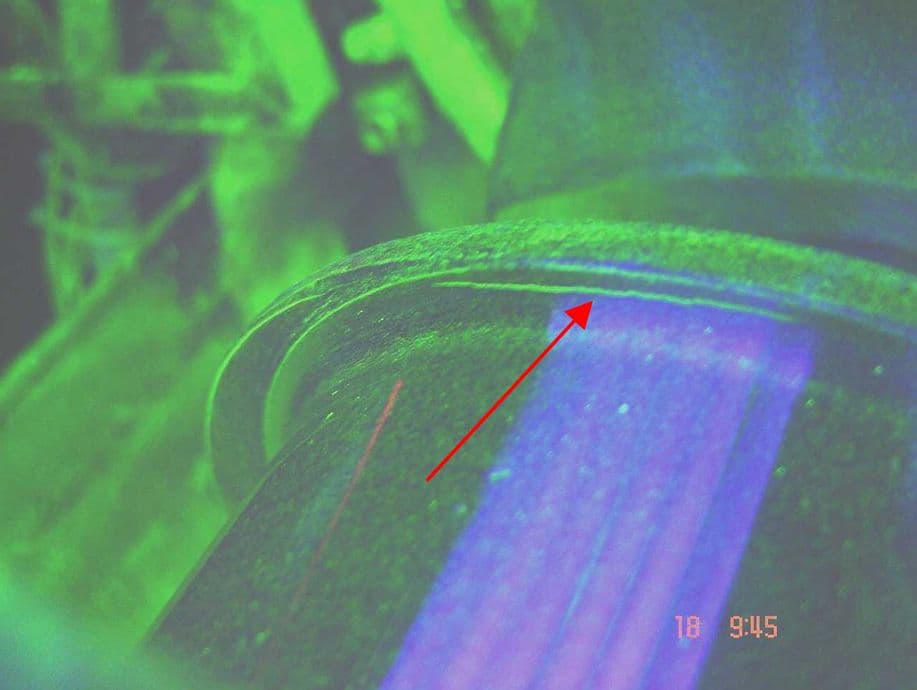

Eine Form von Abschreckrissen findet sich auf einer glatten zylindrischen Oberfläche oder in der Nähe eines Vorsprungs mit einer dünnen effektiven Dicke. Diese Risse sind in Umfangsrichtung verteilt und haben relativ große Abmessungen, wie in Abbildung 4 dargestellt.

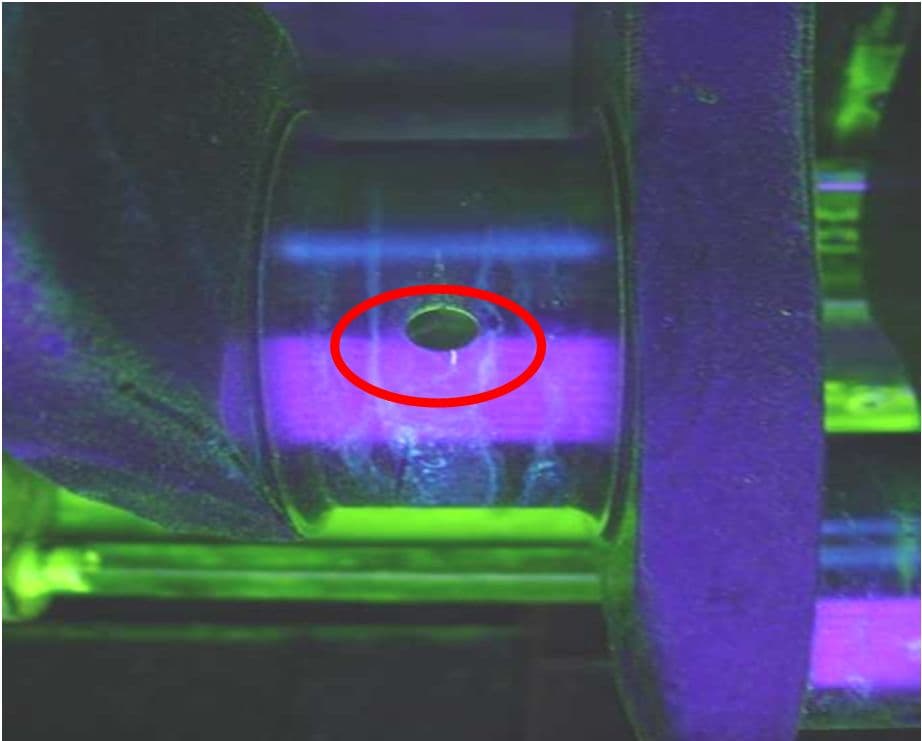

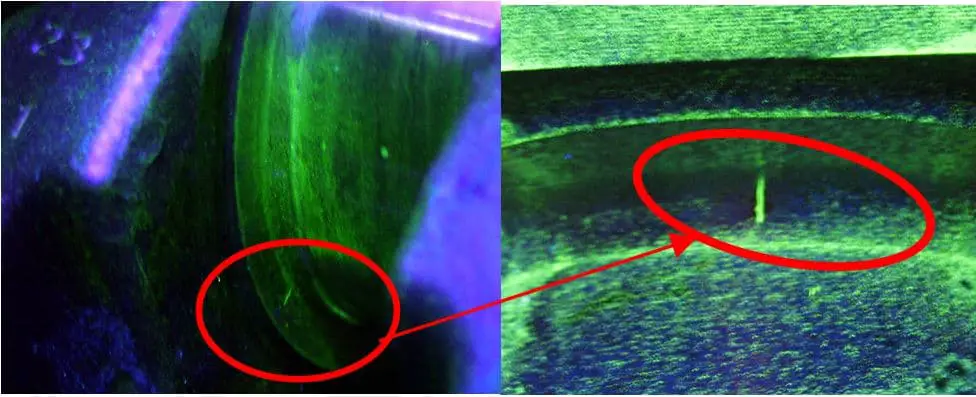

Die andere Art von Riss ist ein Öllochriss, wie in den Abbildungen 5 und 6 dargestellt.

Abb. 4 Risse am oberen Totpunkt des Pleuelzapfens

Abb. 5 Radiale Risse an der Ölbohrung

Abb. 6 Quer verlaufende kleine Risse an der Innenwand der Ölbohrung

Zusätzlich zu den radialen Rissen in der Nähe der Ölbohrung in der Kurbelwelle können manchmal kleine Querrisse in einem Bereich von 3 bis 8 mm unterhalb der Innenwand der Ölbohrung auftreten. Alternativ können auch "C"-förmige Risse auf der Zapfenoberfläche in der Nähe der Bohrung auftreten, die im Allgemeinen 10 bis 20 mm vom Bohrungsrand entfernt entlang eines geneigten Ölkanals bogenförmig verlaufen.

Diese Risse sind eine Folge der unterschiedlichen Dicke der Innenwand des schrägen Ölkanals und der Zapfenoberfläche. Der dünnste Bereich ist anfälliger für Aushärtung, was zu einer relativ tiefen gehärteten Schicht führt.

Wenn die Abschreckungsprozess nicht ordnungsgemäß ausgeführt wird, können kleine Querrisse in der Wand des Öldurchgangslochs entstehen, wo diese dünn und gehärtet ist. Wenn sich diese Risse in Form von Flocken an die Oberfläche ausbreiten und in die Oberfläche eindringen, kann sich ein "C"-förmiger Riss an der Öffnung bilden.

Abschreckrisse sind unter dem metallographischen Mikroskop leicht von Rissen im Rohmaterial und Schmiederissen zu unterscheiden. Sie weisen keine Entkohlung oder Oxidation auf und haben ein dünnes Endstück.

Ist die Erhitzungstemperatur zu hoch, werden Abschreckrisse entlang des Korns verteilt und weisen Überhitzungsmerkmale wie grobe nadelförmige Martensit. Abschreckrisse, die durch schnelles Abkühlen in der Martensit-Umwandlungszone verursacht werden, sind typischerweise transgranular, mit geraden Rissen und starken Linien und ohne verzweigte kleine Risse in der Umgebung.

Das metallografische Gefüge in der Nähe des Hauptrisses besteht typischerweise aus fein angelassenem Martensit.

Nach dem Induktionshärten weist die Oberfläche der Kurbelwelle eine hohe Härte und hohe innere Spannungen auf. Bei falschen Schleifparametern können Schleifrisse entstehen.

Der Prozess des Schleifens von Rissen ähnelt dem des Abschreckens.

Beim Hochgeschwindigkeitsschleifen erreicht der lokale Bereich, in dem die Schleifscheibe das Werkstück berührt, Temperaturen oberhalb der Austenitisierungstemperatur. Die Anwendung von Kühlschmierstoffen beim Schleifen entspricht einem weiteren Abschreckvorgang.

Wenn das Material Spuren enthält Legierungselemente die die Wahrscheinlichkeit von Abschreckrissen erhöhen, steigt auch die Wahrscheinlichkeit von Schleifrissen.

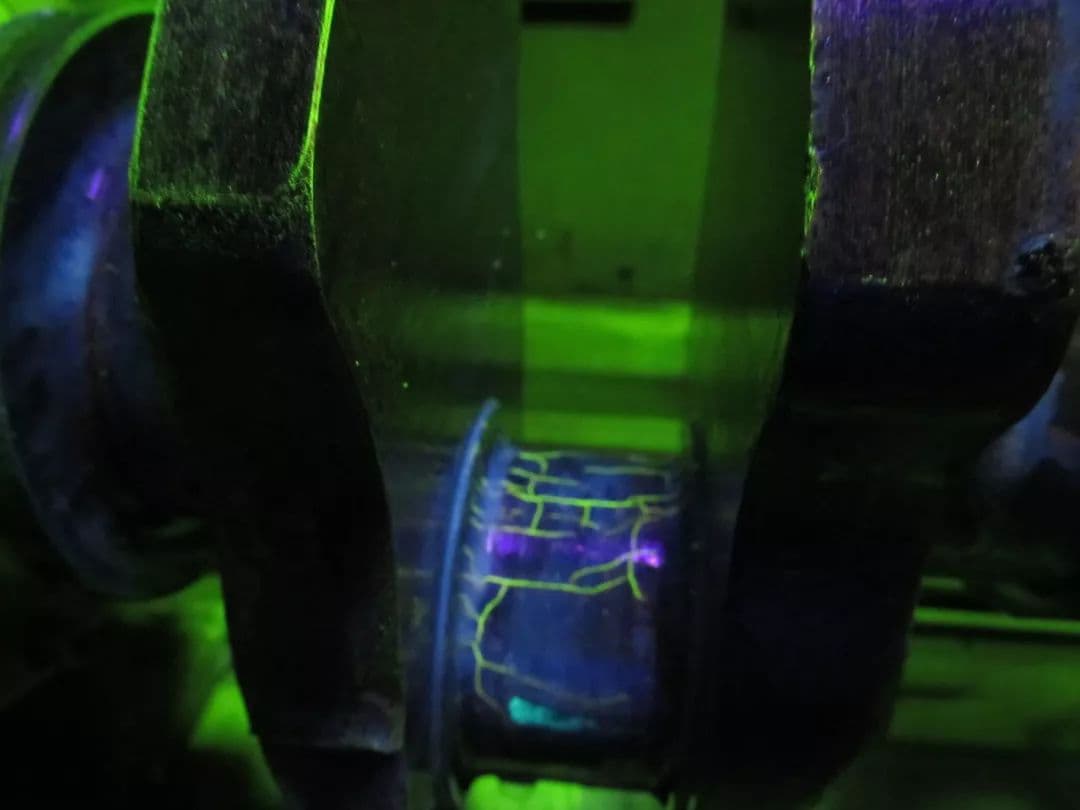

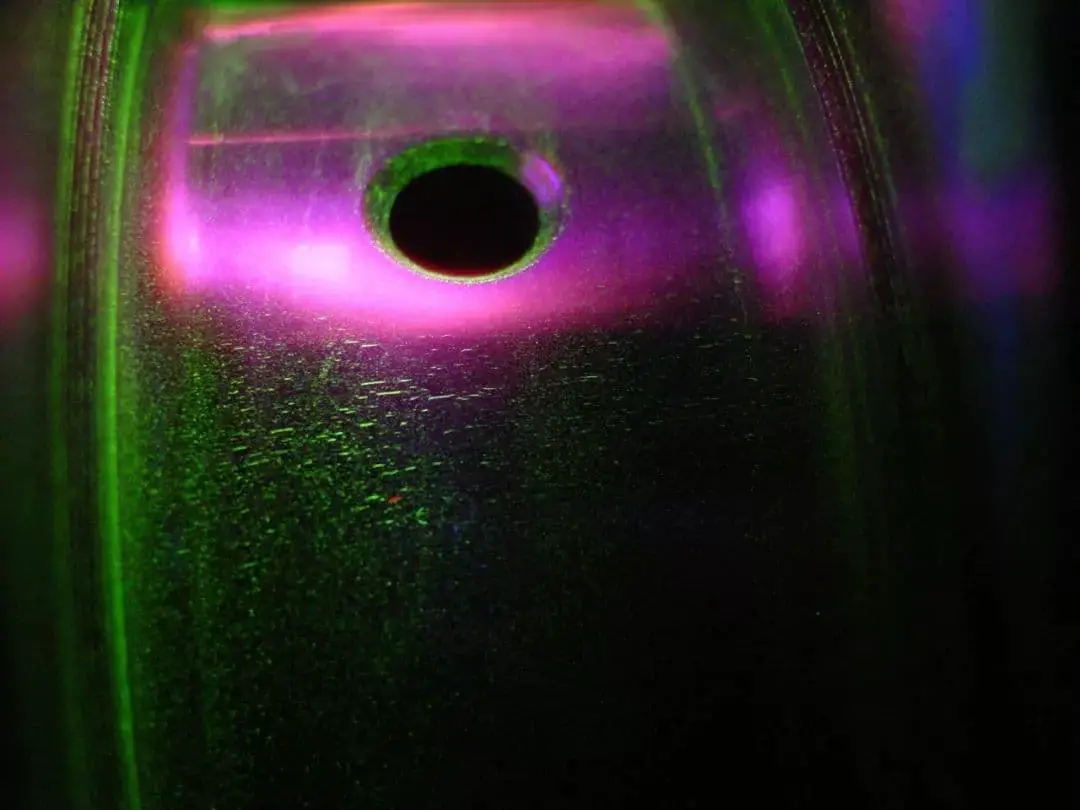

Schleifrisse treten auf der glatten, geschliffenen Oberfläche auf. Häufige Arten von Schleifrissen an Zapfen sind:

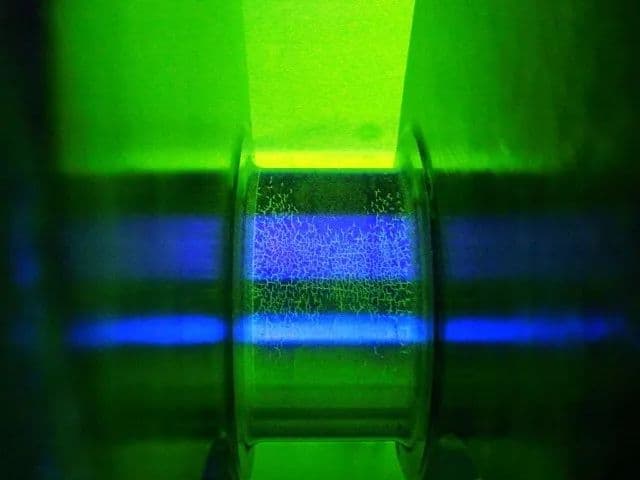

Risse (in Form eines "japanischen Mundes" oder Brunnens), wie in Abbildung 7 dargestellt, die einzelne lineare Risse, mehrere parallele Punkt- und Streifenrisse oder eine Anhäufung von Punkt- und Streifenrissen sind, wie in Abbildung 8 dargestellt.

Einzelne lineare Risse oder mehrere parallele Punktrisse sind in axialer Richtung, senkrecht zur Schleifrichtung, verteilt. An der seitlichen Nabe verlaufen diese Risse im Allgemeinen radial, wie in Abbildung 9 dargestellt.

Abb. 7 Rissbildung

Abb. 8 Mehrere parallele Punkt- und Streifenrisse oder ein Haufen von Punkt- und Streifenrissen

Abb. 9 Seitliche Radialrisse

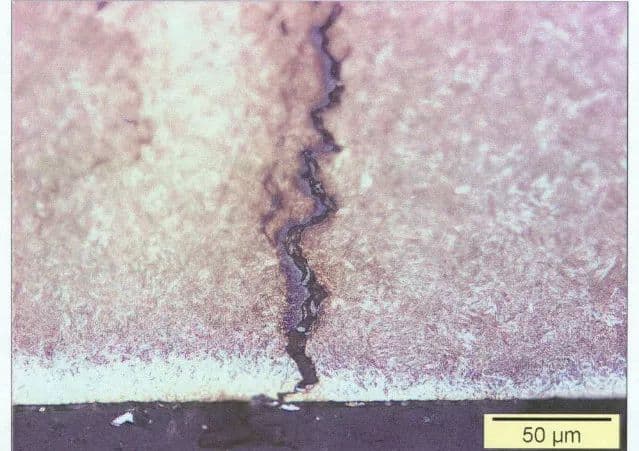

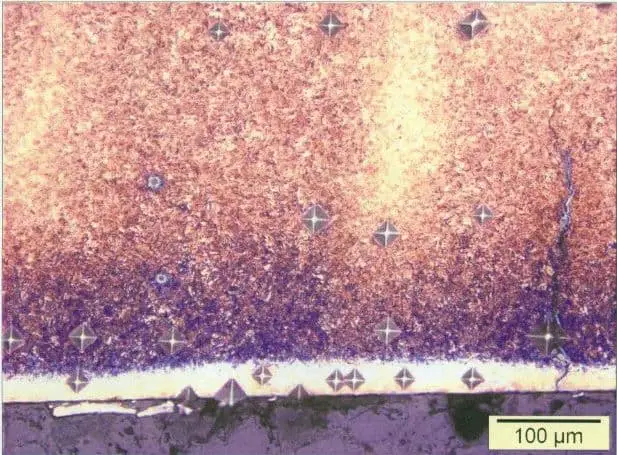

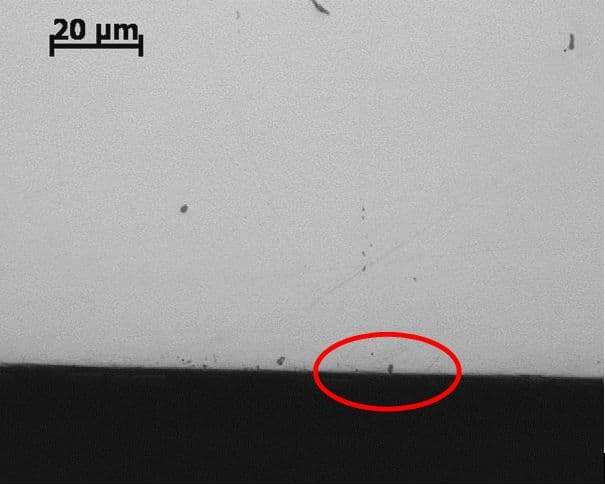

Wird eine Probe senkrecht zu dieser Art von Riss entnommen, kann die sekundäre Abschreckungsstruktur unter einem metallographischen Mikroskop beobachtet werden.

Die metallografischen Merkmale der sekundären Abschreckschicht von außen nach innen sind eine weiße, blanke Schicht, eine schwarz-graue Vergütungsschicht (Troostit) und die induktionsgehärtete Schicht (Vergütungsmartensit).

Anhand der Größe des Härteeindrucks der weißen, glänzenden Schicht kann ihre Härte bestimmt werden, die besonders hoch ist, wie die Abbildungen 10 und 11 zeigen.

In einigen Fällen ist nur die gehärtete Troostitschicht zu sehen und die weiße, helle Schicht der sekundären Abschreckung ist nicht zu erkennen.

Die sekundäre Vergütungsschicht ist sehr dünn und erfordert hohe Anforderungen an die Probenvorbereitung für metallografische Proben. Wenn die Probenvorbereitung nicht ordnungsgemäß durchgeführt wird, ist die weiße helle Schicht möglicherweise nicht sichtbar.

Abb. 10 Metallographische Struktur der sekundären Abschreckschicht bei Schleifrissen

Abb. 11 Vergleichsdiagramm der Härteeindrücke der sekundären Abschreckschicht bei Schleifrissen

Die Einschlüsse in Stahl werden im Allgemeinen in zwei Arten unterteilt: metallische und nichtmetallische Einschlüsse.

Metallische Einschlüssedie in der Regel von außen kommen, können durch strenge Managementpraktiken und die Einhaltung strenger Betriebsverfahren verhindert werden.

Andererseits entstehen nichtmetallische Einschlüsse durch die Reaktion von Gasen im Stahl, Desoxidationsmitteln und Legierungselementen beim Schmelzen sowie durch das Vorhandensein von feuerfesten Bruchstücken.

Um diese Einschlüsse beim Schmelzen zu entfernen, wird der flüssige Stahl in der Stahlpfanne vollständig aufgekocht und stabilisiert, so dass die Einschlüsse an die Oberfläche steigen und mit der Schlacke entfernt werden können.

Die Position der nichtmetallischen Einschlüsse ist nicht festgelegt, und sie können entweder einzeln oder in Gruppen auftreten. Als nichtmetallische Werkstoffe nicht magnetisch sind, unterbricht ihre Anwesenheit die Kontinuität des Materials.

Wenn Einschlüsse freiliegen oder sich relativ nahe an der Oberfläche befinden, erscheinen sie bei der Magnetpulver-Fehlererkennung als magnetische Spuren. Je näher die Einschlüsse an der Oberfläche liegen, desto deutlicher ist ihre magnetische Spur. Infolgedessen können die magnetischen Spuren von Einschlüssen intermittierend sein.

Nach dem Schmieden sind nichtmetallische Einschlüsse oft entlang der axialen Richtung einer Kurbelwelle verteilt. Die Linien ihrer magnetischen Spuren erscheinen weich, und das Ende ist normalerweise kahl. Wenn ein Einschluss nach der Bearbeitung freiliegt, wird er als offener Fehler betrachtet (siehe Abbildung 12).

Abb. 12 Einzelner offener Einschluss und vergrößerte Morphologie

Eine Probe wird senkrecht zum Riss entnommen und unter einem metallographischen Mikroskop untersucht.

Der Riss ist nicht sehr tief und hat eine runde Form, wie in Abbildung 13 dargestellt.

Abb. 13 Querschnitt ohne Korrosion

Nach der Magnetpulver-Fehlerprüfung sollte die magnetische Suspension abgewischt und mit bloßem Auge unter guten Lichtverhältnissen betrachtet werden.

Wenn keine Fehler sichtbar sind, wird die magnetische Markierung als nicht-oberflächlicher Fehler betrachtet.

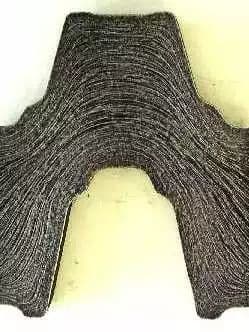

Während des Schmiedeprozesses von Schmiedeteilen fließt das Metall in eine bestimmte Richtung.

Durch Zerlegen des Teils können die Fließlinien des Schmiedestücks nach der Korrosion durch Makrobeobachtung beobachtet werden, wie in Abbildung 14 dargestellt.

Abb. 14 Makroaufnahme nach 5% Salpetersäure-Alkohol-Korrosion

Bei normalen Fehlerprüfverfahren und gemäß den Spezifikationen ist eine magnetische Spur in der Schmiedelinie im Allgemeinen nicht sichtbar oder nur sehr schwach, wie in Abbildung 15 dargestellt.

Nur wenn das Magnetfeld zu stark ist oder eine Entmischung und eine beträchtliche Menge an Einschlüssen vorhanden sind, ist eine deutliche magnetische Spur zu erkennen.

Abb. 15 Stromlinie der Kurbelwelle am vorderen Ende

Die Ungleichmäßigkeit der chemischen Zusammensetzung verschiedener Stahlsorten wird als Seigerung bezeichnet.

Die Segregation kann je nach Ursache und Erscheinungsform in dendritische Segregation, quadratische Segregation und Punktsegregation unterteilt werden.

Barren, insbesondere solche aus Chrom-Molybdän oder Chrom-Nickel mit mittlerem Kohlenstoffgehalt Molybdänstahl Schmiedestücke enthalten oft viele Einschlüsse, die unvermeidlich sind.

Das Hinzufügen von Legierungselementen zu Stahl verringert in der Regel seine Fließfähigkeit, was die Entfernung nichtmetallischer Einschlüsse in legierter Stahl im Vergleich zu Kohlenstoffstahl. Dies erhöht auch die Wahrscheinlichkeit von Seigerungen oder Einschlüssen.

Bei der Bearbeitung einer Kurbelwelle aus legiertem Stahl fließt das Metall von der Mitte zur Trennfläche, was zu Seigerungen (Bändern) und Einschlüssen führt, die im Allgemeinen an der Abgratfläche und näher an der Oberfläche stärker ausgeprägt sind.

Selbst wenn diese Einschlüsse nicht an der Schnittkante freiliegen, erscheinen sie, wenn sie nahe an der Oberfläche liegen und eine bestimmte Länge haben, bei der Fehlererkennung als magnetische Stromlinienmarkierungen, wie in Abbildung 16 dargestellt.

Abbildung 16 zeigt die Stromlinie beim Entgraten einer Kurbelwelle mit Stereotrennung und die Bandentmischung auf der Oberfläche nach dem Makroätzen mit 5% Salpetersäure.

Legierter Stahl ist für seine hohe Härtbarkeit bekannt, die dazu führt, dass beim Abkühlen Gefügeinhomogenitäten (Bandgefüge) entstehen können.

Außerdem hat legierter Stahl eine relativ schlechte Wärmeleitfähigkeit, was zu einer erhöhten Eigenspannung im Stahl.

Wird der Schleifprozess nicht ordnungsgemäß durchgeführt, können in den von diesen metallurgischen Fehlern betroffenen Bereichen Schleifrisse entstehen.

Die korrekte Identifizierung aller Arten von magnetischen Markierungen bei der Erkennung von Kurbelwellenfehlern erfordert sowohl umfangreiche praktische Erfahrung der Mitarbeiter in der Fehlersuche als auch ein einheitliches Verständnis.

Derzeit hat jedes Motorenwerk seinen eigenen Standard für die Erkennung von Kurbelwellenfehlern.

Unter den professionellen Herstellern gibt es unterschiedliche Auffassungen über die Auswirkungen von magnetischen Markierungen ohne Oberflächenfehler auf der Kurbelwellenausrundung und dem Kurbelwellenzapfen sowie deren Auswirkungen auf die Ermüdungsleistung der Kurbelwelle. In diesem Bereich sind weitere Forschungen unter Branchenkollegen erforderlich.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.