Haben Sie sich schon einmal gefragt, wie Fabriken mit minimalem Aufwand präzise Metallschnitte erzielen? Hier kommt die Ausklinkmaschine ins Spiel, ein vielseitiges Werkzeug, mit dem Metallplatten in verschiedenen Winkeln geschnitten werden können. Dieser Artikel befasst sich mit den verschiedenen Arten von Ausklinkmaschinen, ihren Merkmalen und ihrer Funktionsweise. Am Ende werden Sie verstehen, wie diese Maschinen die Effizienz und Sicherheit in Branchen von der Automobilindustrie bis zum Schiffbau verbessern. Entdecken Sie, wie Ausklinkmaschinen mit ihrer Präzision und Benutzerfreundlichkeit Metallbearbeitungsprozesse revolutionieren können.

Ausklinkmaschinen sind eine Art von Geräten, die für Metall schneiden Platten.

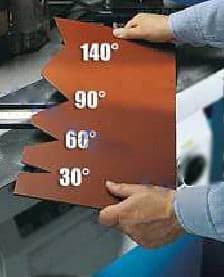

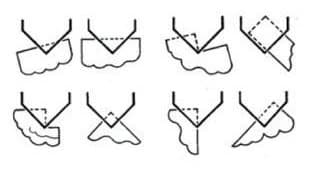

Es gibt zwei Arten von Ausklinkmaschinen: winkelverstellbare und nicht winkelverstellbare.

Der einstellbare Winkelbereich liegt zwischen 40° und 135°, und der Winkel kann innerhalb dieses Bereichs auf die gewünschte Position eingestellt werden.

Die Hauptstruktur der Ausklinkmaschine ist aus robustem und langlebigem Stahlplatte.

Die Standardmaschine ist mit allen notwendigen Werkzeugen ausgestattet, um die Anforderungen der meisten Anwendungen zu erfüllen. Feinblech Verarbeitungsanlagen.

Es besteht keine Notwendigkeit, einen separaten Satz von Formen zu erstellen, wie es bei Stanzpressenzur Bearbeitung von Werkstücken mit einem bestimmten Winkel oder einer bestimmten Dicke.

Die Winkelausklinkmaschine hat mehrere Vorteile gegenüber Stanzpressen, einschließlich:

Diese Ausklinkmaschine ist ideal für Scheren von Metall und wird in verschiedenen Industriezweigen wie Automobilbau, Schiffbau, Aufzüge, Elektrogeräte, Rohre, Kochgeschirr und Edelstahlprodukte eingesetzt.

Ausklinkmaschinen lassen sich in drei Kategorien einteilen: pedalbetriebene, pneumatische und hydraulische Maschinen.

Darüber hinaus können Ausklinkmaschinen anhand des Winkels der Klingen an beiden Enden in Maschinen mit einstellbarem Winkel und Maschinen mit festem Winkel unterteilt werden.

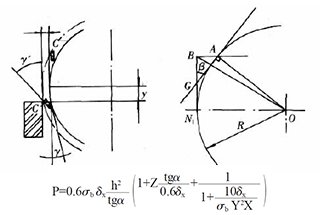

Hydraulische Ausklinkmaschinen mit einstellbarem Winkel zeichnen sich durch eine breite Palette von Schnittwinkeln und eine bemerkenswerte Schnittgenauigkeit aus. Mit einem Schnittwinkelbereich von typischerweise 40-135 Grad bieten diese Maschinen Vielseitigkeit und Präzision im Schnittprozess. Der Winkel kann innerhalb dieses Bereichs eingestellt werden, um optimale Schnittergebnisse zu erzielen, so dass die Maschine für das Schneiden verschiedener Materialien mit unterschiedlichen Dicken geeignet ist. Die Maschine kann für eine symmetrische oder asymmetrische Bearbeitung eingestellt werden. Außerdem wird die Schnittkante des Blechs mit einer glatten Oberfläche hinterlassen.

Hydraulische Ausklinkmaschinen mit festem Winkel haben dagegen einen Scherwinkel von 90 Grad, was eine hohe Schnittgeschwindigkeit, eine kompakte Struktur und ein kleines Volumen ermöglicht. Diese Maschinen sind auch für ihre einfache Bedienung bekannt.

Der Pedalbetrieb wird, wie der Name schon sagt, durch Betätigung des Pedals aktiviert, was nicht nur den Arbeitsaufwand verringert, sondern auch die Effizienz der Arbeit deutlich erhöht. Die Scheren der Pedalausklinkmaschinen sind aus Silikon gefertigt, das für Langlebigkeit sorgt und Beschädigungen und dem Zusammenbruch der Klingen entgegenwirkt.

Diese Maschine arbeitet hauptsächlich mit pneumatischem Antrieb und ist für das Scheren von quadratischen Metallkästen und Ecken von Metallscheibenkästen konzipiert. Die Maschine zeichnet sich durch ihre relativ leichte Bauweise, ihr attraktives und modernes Aussehen und ihre zuverlässige Scherqualität aus.

Diese Schneidemaschine ist mit einem hydraulischen Antrieb ausgestattet und stellt eine Spitzentechnologie dar, die für das schnelle und präzise Schneiden von dreieckigen Kerben an den Kanten und Ecken von Metallplatten entwickelt wurde. Sie zeichnet sich durch hohe Festigkeit und Widerstandsfähigkeit aus und ist ein vielseitiges Werkzeug für die verschiedenen Branchen der Metallverarbeitung. Diese Art von Ausklinkmaschine ist weit verbreitet und auf dem heutigen Markt sehr gefragt.

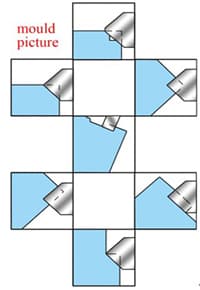

Die hydraulische Doppelstationen-Ausklinkmaschine ist eine Weiterentwicklung der ursprünglichen Winkelschneidemaschine. Durch den Einsatz einer speziellen Matrize ist diese Maschine in der Lage, Stanzungen durchzuführen, Nuten, Biegen und Eckenschneiden, was die Anwendungsmöglichkeiten erweitert.

Es gibt hauptsächlich zwei Arten von Ausklinkmaschinen: Ausklinkmaschinen mit festem Winkel und Ausklinkmaschinen mit einstellbarem Winkel. Die folgenden sind ihre Leistungsmerkmale:

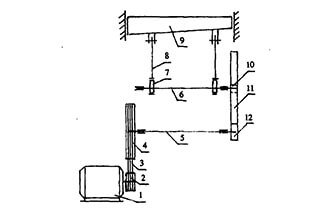

1.1 Startup:

① Schalten Sie den Hauptschalter in die Position "on".

② Drehen Sie den Notausschalter im Uhrzeigersinn, um ihn zu öffnen.

③ Drücken Sie die Starttaste der Ölpumpe.

④ Verwenden Sie den Wahlschalter, um zwischen den Modi Inching und Einzelzeit zu wählen.

⑤ Stellen Sie das Lineal auf den gewünschten Scherwinkel ein, arretieren Sie es und positionieren Sie das Werkstück.

⑥ Drücken Sie den Fußschalter der Schere, um den Schneidevorgang zu starten.

1.2 Inbetriebnahme:

Vor dem Winkelschneiden ist es wichtig, einen Probelauf durchzuführen. Um dies zu tun:

1.3 GBestätigung und Einstellung der Ohren:

Vergewissern Sie sich vor dem Winkelschneiden, dass das Getriebe auf die angegebene Position eingestellt ist.

1.4 Angle schneiden

1.4.1 Entfernen Sie vor dem Winkelschneiden alle Grate an der Kante der Platte.

1.4.2 Der Winkelschnitt sollte nahe an der Zahnradoberfläche durchgeführt werden.

1.4.3 Nach Beendigung des Winkelschneidens fällt Restmaterial in den Restmaterialkasten hinter dem Maschinengehäuse. Es ist wichtig, diesen Kasten regelmäßig zu reinigen.

1.5 SStilllegung

Um das Gerät auszuschalten, gehen Sie wie folgt vor:

2.1 Halten Sie sich strikt an die Sicherheitsvorschriften für den Betrieb und tragen Sie die erforderliche persönliche Schutzausrüstung.

2.2 Halten Sie die Werkbank frei von allen Werkzeugen und anderen Materialien und sorgen Sie für ausreichend Freiraum im Arbeitsbereich.

2.3 Halten Sie während des Betriebs niemals Ihre Hände in die Nähe der Schneidkante und vermeiden Sie es, den Fußschalter zu berühren, während Sie auf die Linie schauen oder das Werkstück handhaben, um Unfälle zu vermeiden.

2.4 Sollten während des Betriebs Störungen auftreten, betätigen Sie sofort die Not-Aus-Vorrichtung. Schalten Sie nach dem Anhalten der Maschine die Stromzufuhr für die Wartung ab, die von Fachpersonal durchgeführt werden sollte.

2.5 Betätigen Sie nach dem Ausschalten der Maschine nicht den Schalter oder verstellen Sie den Hub nicht willkürlich, um Schäden an den Tasten und Formen zu vermeiden.

2.6 Nur autorisiertes Personal darf die Werkzeugmaschine in Betrieb nehmen oder bedienen. Unbefugte Personen dürfen dies nicht ohne Erlaubnis tun.

3.1 Entfernen Sie vor dem Starten der Maschine alle Fremdkörper und Metallabfälle aus der Winkelschneidmaschine und überprüfen Sie die elektrischen Schalter, Kabel und Befestigungselemente, um sicherzustellen, dass sie normal und sicher sind. Senken Sie vor der Durchführung von Wartungs- oder Reinigungsarbeiten die Werkzeugform ab und schalten Sie die Maschine aus.

3.2 Hydraulikölkreislauf

3.2.1 Kontrollieren Sie den Ölstand im Öltank wöchentlich und auch, wenn das Hydrauliksystem repariert wird. Unter normalen Betriebsbedingungen sollte der Ölstand bei 2/3 des Peilstabs gehalten werden und nicht unter die rote Linie fallen.

3.2.2 Die Maschine verwendet das verschleißarme Hydrauliköl #46.

3.2.3 Bei einer neu gekauften Ausklinkmaschine sollte das Hydrauliköl nach einem Jahr Betrieb und danach alle zwei Jahre ausgetauscht werden. Um das Hydrauliköl zu ersetzen, reinigen Sie den Öltank, ersetzen Sie das Filterelement und verwenden Sie einen speziellen Ölfilterwagen, um neues Hydrauliköl in den Tank einzuspritzen. Nach dem Einfüllen des Öls kann die Maschine nach dem Anlassen und einer Leerlaufzeit von 8 Stunden in Betrieb genommen werden.

3.3 Filter

3.3.1 Tauschen Sie den Filter bei jedem Ölwechsel aus oder reinigen Sie ihn gründlich.

3.3.2 Wenn die Werkzeugmaschine einen Alarm anzeigt oder Anzeichen einer unsauberen Ölqualität aufweist, muss der Filter ausgetauscht werden.

3.3.3 Prüfen und reinigen Sie den Luftfilter am Öltank alle 3 Monate und tauschen Sie ihn nach Möglichkeit einmal im Jahr aus.

3.4 Schmieren Sie die beweglichen Teile jede Woche und verwenden Sie sauberes Schmieröl.

3.5 Reinigen Sie nach dem Betrieb das Obermesser, die Unterform, den Maschinenkörper und den umliegenden Bereich.

Sollten während des Betriebs des Geräts Probleme auftreten, schalten Sie das Gerät sofort ab und schalten Sie es zur Überprüfung aus. Nehmen Sie den Betrieb erst wieder auf, wenn das Problem behoben ist.

Wenn der Bediener nicht in der Lage ist, die Störung zu beheben, sollte er das Problem unverzüglich an das Personal der Geräteverwaltung melden.

Bleiben Sie im Falle einer Verletzung ruhig und geraten Sie nicht in Panik. Ergreifen Sie nach Möglichkeit Maßnahmen, um Ihre eigene Sicherheit und die anderer Personen zu gewährleisten, und benachrichtigen Sie das zuständige Personal, um eine Notfallrettung für die Verletzten durchzuführen.

Informieren Sie nach der Notfallbehandlung sofort das Sicherheitsmanagement der Werkstatt. Das Sicherheitsmanagement der Werkstatt wird sich dann zur Nachbehandlung vor Ort begeben.

Das Ausmaß der Verletzung entscheidet über die geeignete Behandlung. Wenn eine Rettung vor Ort nicht möglich ist, rufen Sie sofort einen Notarzt und melden Sie die Situation dem Leiter.