¿Y si pudiera reducir los costes de fabricación al tiempo que aumenta la precisión y la velocidad? En este artículo, exploramos la eficacia del corte por láser de tubos rectos en comparación con los métodos tradicionales. Descubra cómo esta tecnología reduce los costes de mano de obra, logística y almacenamiento, y aprenda consejos de expertos para optimizar sus procesos. Prepárese para mejorar su producción con técnicas avanzadas de corte por láser.

En comparación con el blanking+procesado posterior tradicional, la eficiencia del corte por láser de tubos rectos presenta ventajas evidentes en cuanto a eficiencia de producción y coste de mano de obra.

Puede realizar el procesamiento único de piezas desde materias primas hasta productos acabados.

La gran integración de los procedimientos de transformación puede reducir en gran medida los problemas de los elevados costes de mano de obra, logística y almacenamiento de la transformación tradicional multiproceso.

Además, la automatización completa del proceso de transformación puede mejorar en gran medida la consistencia de las piezas para su posterior soldadura automática, comodidad en el montaje, etc.

Anteriormente, debido a la tardía puesta en marcha de las empresas relacionadas con el país, la mayor parte del equipamiento era importado.

En los últimos años, con la mejora del nivel técnico, la recta láser de tubo equipos se ha localizado ampliamente.

Con el continuo desarrollo de los campos relacionados nacionales en los últimos años, las funciones de varios equipos nacionales se han mejorado continuamente, y el precio ha disminuido año tras año, lo que ha aumentado significativamente la popularidad de los equipos láser de tubo recto.

Aunque el tubo recto corte por láser tiene varias ventajas en comparación con el método de transformación tradicional, debido a los diferentes métodos de transformación, el proceso de transformación y algunos detalles de las piezas acabadas son ligeramente diferentes de la transformación mecánica tradicional, lo que requiere una identificación específica.

En combinación con nuestro modo de funcionamiento real y los casos de mejora in situ, se tratarán los tres aspectos siguientes: compensación de la trayectoria final, mejora de la pérdida de trayectoria de corte del perfil de sección abierta y diferentes métodos de compensación de sangría del corte por aire y el corte por oxígeno.

Lectura relacionada: Cosas que debe saber sobre el corte por láser

Esta parte explica principalmente desde dos aspectos:

En primer lugar, se corta el bisel del extremo del tubo rectangular o cuadrado y se ensambla con el plano; en segundo lugar, se realiza la unión a tope de la línea de intersección de los tubos circulares.

⑴ Conjunto de bisel y plano de extremo de tubo.

El biselado final es un estado de pieza común, que tiene una alta probabilidad en la producción diaria. El tubo rectangular se toma como ejemplo para el análisis y la explicación.

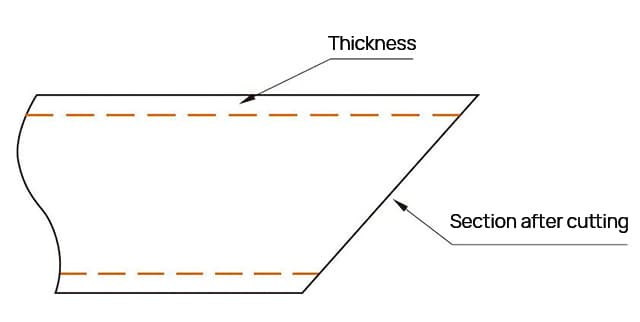

La Fig. 1 y la Fig. 2 muestran respectivamente el estado teórico y el estado real del cabezal trasero del corte de metales proceso.

Se puede observar que el estado real bajo el cabezal trasero del proceso tradicional de corte de metal es coherente con el estado teórico, y toda la sección es una línea recta desde la vista superior, por lo que no habrá discrepancias entre el objeto real y el dibujo, ni habrá disputas de calidad.

Fig. 1 Estado teórico del corte de metales

Fig. 2 Estado actual del corte de metales

El corte por láser es diferente del corte tradicional.

El corte por láser consiste en que el cabezal de corte por láser corta a lo largo de una trayectoria determinada para obtener la forma final deseada.

Al cortar, el material base se funde a lo largo de la trayectoria de corte mediante haces de alta energía para completar la separación de materiales, lo que conduce a la dirección ilegal entre la trayectoria siguiente y la anterior.

Después de cortar una sección de la trayectoria, la sección real sobresaldrá una sección de espesor de material o le faltará una sección de espesor de material, es decir, "material sobrante" o "material faltante", como se muestra en las Fig. 3 y Fig. 4.

Fig. 3 Diagrama esquemático de procesamiento láser fin

Fig. 4 Estado tras el corte real

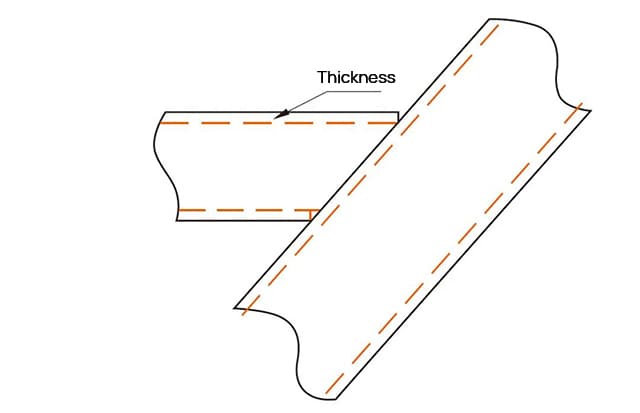

El estado mostrado en la Fig. 4 (b) tiene poco impacto en el uso real, a menos que haya requisitos especiales de resistencia y se requiera un refuerzo adicional, que normalmente no afectará al uso posterior.

Sin embargo, el estado mostrado en la Fig. 4 (a) causará diferencias entre las superficies de contacto reales y teóricas debido al "exceso de material", y la parte de "exceso de material" interferirá con las partes coincidentes, resultando en una desviación dimensional, como se muestra en las Fig. 5 y Fig. 6.

Fig. 5 Diagrama esquemático de la desviación de coincidencia causada por "demasiado material"

Fig. 6 Estado real de la desviación de ajuste causada por el "exceso de material".

En la figura, la línea azul es la línea de ajuste real y la línea negra es la línea de ajuste requerida teóricamente.

Se puede observar en el diagrama esquemático que existe un ángulo X incluido entre la línea de ajuste real y la línea de ajuste teóricamente requerida debido al "exceso de material", lo que tendrá dos efectos en la secuencia posterior: debido a la interferencia, las piezas no se pueden colocar en el accesorio con normalidad;

La desviación de posición de las piezas emparejadas afecta a la precisión de todo el conjunto.

Del análisis y la comparación anteriores se desprende que, en el caso de las piezas procesadas mediante el bisel final, la compensación de la trayectoria de la fresa debe tenerse en cuenta en el trazado de la trayectoria antes del corte por láser.

El fenómeno de "exceso de material" debe evitarse ajustando la trayectoria de corte, que tiene un impacto importante en la calidad de procesamiento de dichas piezas. La modificación específica de la trayectoria se muestra en la Fig. 7.

Fig. 7 Comparación antes y después de la compensación de trayecto

En la figura, la línea azul celeste es la trayectoria antes de la compensación, que provocará el fenómeno de "exceso de material".

La línea verde es la trayectoria después de la compensación. Tras añadir la compensación de trayectoria, el estado de la sección después del corte puede mejorarse significativamente, como se muestra en la Fig. 8.

Fig. 8 Estado de la pieza después de la compensación

En la figura 9 se muestra el diagrama de ajuste después de añadir la compensación de trayectoria, y en la figura 10 se muestra el estado de ajuste real.

En la figura se puede ver que las posiciones absolutas de las dos piezas reales no cambiarán, y la calidad del ensamblaje puede garantizarse eficazmente.

Fig. 9 Diagrama esquemático de la adaptación tras el corte compensado

Fig. 10 Estado real de adaptación tras el corte compensado

(2) Junta a tope de la línea de intersección de tuberías circulares.

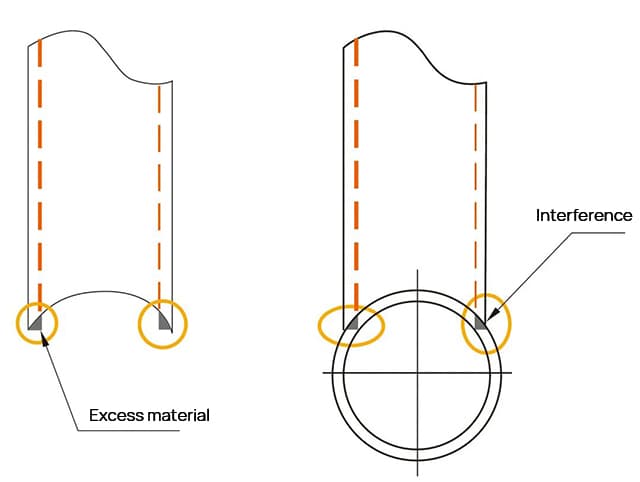

Casualmente, debido a la influencia del método de procesamiento de corte por láser, si no se ajusta la trayectoria durante la unión a tope de las líneas de intersección de los tubos circulares, el grosor del material también será "material sobrante", lo que provocará interferencias en la coordinación.

Tomando como ejemplo la superposición de dos tuberías de φ25mm y φ30mm, la tubería de φ30mm es un accesorio de tubería solapado.

Véase la figura 11 para el diagrama esquemático del solapamiento teórico y la figura 12 para la forma teórica del extremo del racor de φ25 mm.

Se puede observar que el extremo del accesorio de tubería φ25mm es un ángulo agudo, es decir, hay un cierto radián en el espesor del material.

Sin embargo, durante el corte por láser de tubos rectos, la dirección del espesor del material es recta después del corte, perpendicular a la dirección del eje del accesorio de tubería, y también se produce un fenómeno de "exceso de material".

Esto provocará interferencias en la superficie de contacto, como se muestra en la Fig. 13.

Fig. 11 Diagrama esquemático teórico Lapeado

Fig. 12 Forma teórica del racor Φ25mm

Fig. 13 Imagen del efecto antes de la compensación

En vista de ello, al cortar accesorios de tubería de esta forma, también debe tenerse en cuenta el problema de la compensación de los extremos.

Como tubos rectangulares, modifique la trayectoria de corte, añada compensación de trayectoria y optimice la trayectoria, como se muestra en la Fig. 14.

Fig. 14 Efecto de coordinación tras la compensación

En la Fig. 14 se puede ver que la línea verde en el círculo rojo es la trayectoria después de añadir la compensación, y la línea azul cielo es la trayectoria antes de añadir la compensación.

Se puede observar que después de añadir la compensación, la posición de corte del extremo largo de la forma del tubo cambia, pero el fenómeno de "exceso de material" ha desaparecido.

En el corte real, aunque los defectos como la escoria colgante seguirán teniendo cierto impacto debido a esta compensación, estos efectos son muy pequeños.

No afectará mucho al uso posterior ni al tamaño del conjunto.

En la actualidad, el láser de tubo recto no sólo puede cortar perfiles cerrados, sino también perfiles de sección abierta, como acero en canal y acero en ángulo.

A diferencia de los tubos rectangulares y cuadrados, la superficie exterior de los perfiles de sección abierta es mayoritariamente angular y no existe ángulo R.

Como la sección no está cerrada, la trayectoria de corte tampoco lo está. En nuestra producción inicial, a menudo se producen pérdidas de trayectoria.

Este fenómeno sólo se da en el tratamiento de perfiles de sección abierta.

Tomando como ejemplo el acero angular, la trayectoria de corte se pierde como se muestra en la Fig. 15.

Fig. 15 Trayectoria de corte faltante del ángulo de acero

Ante este fenómeno, intentamos resolverlo desde la perspectiva de la generación de rutas de software.

Tras un largo tiempo de verificación, el programa genera automáticamente trayectorias buenas y malas, sin regularidad.

Por lo tanto, cuando se produce este fenómeno, sólo podemos dejar de utilizar la función de generación automática de trayectorias del software y planificar las trayectorias de corte manualmente.

Aunque el problema se ha resuelto, la edición manual de rutas es lenta, requiere mucho tiempo y resulta extremadamente incómoda.

En vista de este fenómeno, el producto se optimizó parcialmente.

Los filetes se filetearon en la posición del círculo rojo de la Fig. 16.

Las esquinas no aparecían cuando los filetes eran tangentes, y los filetes eran tangentes a dos aristas adyacentes, por lo que el sistema las consideraba por defecto como una arista.

Fig. 16 Esquina redonda de R5mm en las esquinas

Una vez fileteada la pieza, se utiliza el sistema de generación de programas láser de tubo recto para generar la trayectoria, y el fenómeno de pérdida de trayectoria desaparece, como se muestra en la Fig. 17.

Para verificar si se da este fenómeno, cambie y verifique dichas piezas una a una.

Filetee las esquinas de las piezas con pérdida de trayectoria y, a continuación, utilice el sistema para generar la trayectoria necesaria. Tras un año de verificación, no se ha vuelto a producir pérdida de trayectoria.

Fig. 17 Trayectoria recién generada

A través de esta verificación, se puede concluir que para los perfiles de sección abierta, como el ángulo de acero, su sección no es cerrada, lo que tiene un cierto impacto en la generación de la trayectoria real.

No se sabe con certeza si se trata de un fallo del propio programa o de un defecto de la lógica subyacente.

En la actualidad, este fenómeno no puede evitarse por completo en los equipos láser de tubo recto Pentium y Trumpf utilizados por nuestra empresa, pero puede evitarse mediante el funcionamiento de los locales filetes.

En la actualidad, es una solución relativamente razonable y eficaz.

Con el desarrollo de la industria nacional del láser, la tecnología de corte por aire de bajo coste ha madurado gradualmente y su aplicación en el mercado ha aumentado progresivamente.

Tomando nuestra empresa como ejemplo, siempre hemos utilizado el corte por oxígeno antes, pero el equipo de corte por láser de tubo recto recién adquirido se ha cambiado al corte por aire en los últimos dos años.

En comparación con el corte con oxígeno y nitrógeno, la diferencia más intuitiva es que el coste de procesamiento se reduce considerablemente.

Dado que el propio aire está a nuestro alrededor, el uso del corte por aire sólo necesita tener en cuenta el coste de electricidad en que se incurre cuando se utiliza el propio equipo, y no hay que calcular costes adicionales de gases auxiliares.

Aunque el corte por aire producirá rebabas y escoria en la superficie de corte, en el caso de los perfiles, estos defectos existen sobre todo en la superficie interior de los perfiles, lo que tiene relativamente poco impacto en la superficie exterior.

Además, nuestros accesorios de tubería se utilizan principalmente para diversas piezas estructurales, que tienen requisitos relativamente menos estrictos sobre la apariencia de la sangría, por lo que el impacto en nuestra producción real es relativamente pequeño.

Tras la primera puesta en marcha y un periodo de producción de nuestro equipo, descubrimos que, en comparación con el oxicorte, la compensación de la sangría debe tenerse en cuenta a la hora de generar la trayectoria.

El espesor de pared de nuestros tubos comunes es de 2~5mm. El rápido original máquina de corte por láser usos corte por oxígeno, y el tamaño de la boquilla de corte es mayoritariamente de 0,5~1,5 mm.

El problema de la compensación de la sangría no se tiene en cuenta en la producción diaria.

Sin embargo, tras la puesta en marcha del nuevo equipo que utiliza el corte por aire, se comprueba que el tamaño del boquilla de corte alcanza los 3 mm, y el problema de la gran holgura de ajuste de las piezas suele denunciarse posteriormente.

Tras comparar los objetos reales cortados por los dos métodos de corte, se comprueba finalmente que el problema radica en la compensación de la sangría.

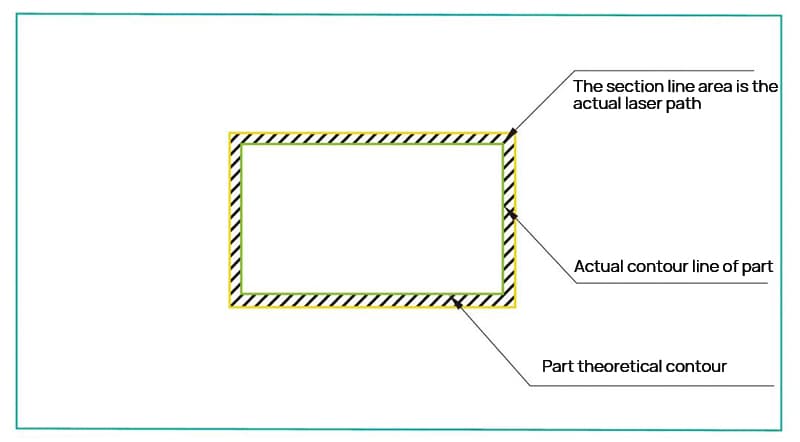

En el estado teórico del corte de piezas, todos estamos predeterminados a que la anchura de corte sea infinitamente pequeña;

En el proceso de corte real, el rayo láser tiene un diámetro determinado, lo que da lugar a tres vías en el proceso de corte real.

Supongamos que la longitud teórica del contorno es L, la anchura es W y el diámetro del haz láser es D.

(1) Modo I: la trayectoria central del diámetro del haz láser coincide con la curva de nivel teórica, como se muestra en la Fig. 18.

El tamaño real del contorno después de cortar de esta manera: Wactual=Wteórico - D, Lactual=Lteórico - D.

El tamaño real es un diámetro de boquilla de corte inferior al tamaño teórico.

Fig. 18 Modo - Corte

(2) Modo 2: El exterior del diámetro del haz láser coincide con la línea de contorno teórica, como se muestra en la Fig. 19.

De este modo, el tamaño real del contorno después del corte: W actual=W teórico - 2D, L actual=L teórico - 2D, y el tamaño real es inferior al teórico en dos diámetros de boquilla de corte.

Fig. 19 Corte en modo II

(3) Modo 3: el lado interior del diámetro del haz láser coincide con la línea de contorno teórica, como se muestra en la Fig. 20.

La línea de contorno real de este método de corte coincide con la línea de contorno teórica.

Fig. 20 Corte en modo III

Al cortar de las tres formas anteriores, la parte cortada en el centro es la pieza necesaria.

Si la parte cortada por la mitad es chatarra, se procede a la inversa.

De los tres estados anteriores se desprende que el corte por láser real se ve afectado por el haz y el diámetro de la boquilla de corte, y la trayectoria de corte real en realidad tiene un cierto impacto en las dimensiones totales de las piezas: cuando se utiliza el corte por oxígeno, debido al efecto de apoyo a la combustión del oxígeno, el diámetro de la boquilla de corte no necesita ser demasiado grande para lograr la intensidad de energía requerida, y no importa el método de corte tiene poco impacto en el contorno real;

Sin embargo, cuando se utiliza el corte por aire, el contenido de oxígeno en el gas disminuye y el efecto de apoyo a la combustión disminuye, lo que provoca un aumento de la energía.

Esto se refleja en la producción que el diámetro de la boquilla de corte es demasiado grande.

El diámetro de la boquilla de corte utilizada por nuestra empresa para el corte por aire in situ alcanza todos los 3 mm, y el diámetro de la boquilla de corte es demasiado grande, lo que conduce a la reducción de la desviación de la tolerancia y el aumento de los cambios de precisión dimensional.

Por lo tanto, cuando se utiliza el corte por aire, debe tenerse en cuenta la compensación de ranurado al generar la trayectoria para garantizar la precisión requerida de la pieza.

Lectura relacionada: Aplicación del aire como gas auxiliar en el corte por láser

Con el desarrollo de la industria nacional del láser, los equipos láser de tubo recto se han convertido en equipos relativamente maduros.

La mayoría de las piezas pueden procesarse en el país, y la cuota de mercado ha aumentado gradualmente.

El análisis anterior es sólo una pequeña parte de los problemas que nuestra empresa encontró en el uso de equipos láser de tubo recto que afectan a la precisión de producción de las piezas.

Tenemos que prestar atención a los problemas en la generación de rutas reales, con la esperanza de aportar algo de ayuda o inspiración a nuestros colegas del sector.

.jpg)