El corte por láser revolucionó la fabricación, pero incluso las máquinas más avanzadas tienen problemas. En esta entrada del blog, nos sumergimos en los problemas más comunes a los que se enfrentan las máquinas de corte por láser y ofrecemos soluciones paso a paso. Nuestro ingeniero mecánico experto analiza cada problema, desde imprecisiones de corte hasta ruidos anómalos, ofreciendo explicaciones claras y soluciones prácticas. Tanto si es operario como profesional del mantenimiento, esta guía le ayudará a diagnosticar y resolver rápidamente los problemas de las máquinas de corte por láser, garantizando un rendimiento óptimo y minimizando el tiempo de inactividad.

1.1. El corte tiene esquinas afiladas Pasos de la solución

Pasos de la solución (si el paso anterior es ineficaz, pase al siguiente):

1.2. Problema de ondulación en el corte

Pasos de la solución (si el paso anterior es ineficaz, pase al siguiente):

1.3 Poca precisión de corte

Pasos de la solución (si el paso anterior no es efectivo, pase al siguiente):

1.4 Problemas de ruido anormal

Pasos de la solución (si el paso anterior no es efectivo, pase al siguiente):

1,5 Discrepancia diagonal

Pasos de la solución (si el paso anterior no es efectivo, pase al siguiente):

1.6 Bloqueo de los ejes X, Y y Z

Pasos de la solución (si el paso anterior no es efectivo, pase al siguiente):

1.7 Problemas de efecto de corte

Pasos de la solución:

Acero estructural: Corte con O2

| Defectos | Posibles causas | Soluciones |

| Sin rebabas, líneas de entrada consistentes | Potencia adecuadaVelocidad de corte adecuada | |

| Desplazamiento significativo de la línea de entrada inferior, corte inferior más ancho | Velocidad de corte demasiado altaPotencia de corte demasiado bajaPresión de gas demasiado bajaEnfoque demasiado alto | Disminuir la velocidad de corteAumentar la potencia de corteAumentar la presión del gasBajar el foco |

| Rebabas inferiores similares a la escoria, con forma de gota y fáciles de eliminar | Velocidad de corte demasiado altaPresión de gas demasiado bajaEnfoque demasiado alto | Disminuir la velocidad de corteAumentar la presión del gasBajar el foco |

| Conectado fresas metálicas puede retirarse como una pieza entera | Enfoque demasiado alto | Bajar el foco |

| Las rebabas metálicas de la superficie inferior son difíciles de eliminar | Velocidad de corte demasiado altaPresión de gas demasiado bajaGas impuroEnfoque demasiado alto | Disminuir la velocidad de corteAumentar la presión del gasUsar gas más puroBajar el foco |

| Rebabas en un solo lado | Alineación coaxial incorrecta del láserDefecto del orificio de la boquilla | Ajustar la alineación coaxial del láserSustituir la boquilla |

Material expulsado por la parte superior | Potencia demasiado bajaVelocidad de corte demasiado alta | Aumentar la potenciaDisminuir la velocidad de corte |

| Superficie de corte poco precisa | Presión de gas demasiado altaBoquilla dañadaDiámetro de la boquilla demasiado grandeMaterial de mala calidad | Disminuya la presión del gasCambie la boquillaInstale una boquilla adecuadaUse materiales con superficies lisas y uniformes |

Acero inoxidable: Corte con alta presión N2

| Defectos | Posibles causas | Soluciones |

| Produce fresas pequeñas y regulares en forma de gota | Enfoque demasiado bajoVelocidad de corte demasiado alta | Aumentar el enfoqueDisminuir la velocidad de corte |

Rebabas largas, irregulares y filamentosas en ambos lados, y decoloración de la superficie de la placa grande. | Velocidad de corte demasiado bajaEnfoque demasiado altoPresión de gas demasiado bajaMaterial demasiado caliente | Aumentar la velocidad de corteBajar el focoAumentar la presión del gasEnfriar el material |

Rebabas largas e irregulares en un solo lado del filo de corte | Alineación coaxial del láser incorrectaEnfoque demasiado altoPresión de gas demasiado bajaVelocidad demasiado baja | Ajustar la alineación coaxial del láserBajar el focoAumentar la presión del gasAumentar la velocidad |

| El filo se vuelve amarillo | Impurezas de oxígeno en el gas nitrógeno | Utilizar gas nitrógeno de alta calidad |

| Haz divergente en el punto de partida | Aceleración demasiado altaEnfoque demasiado bajoMaterial fundido no expulsado correctamente | Disminuir la aceleraciónAumentar el enfoquePerforar agujeros redondos |

| Áspero corte | Boquilla dañadaLente sucia | Sustituir la boquillaLimpie la lente y sustitúyala si es necesario. |

Material expulsado por la parte superior | Potencia demasiado bajaVelocidad de corte demasiado altaPresión de gas demasiado alta | Aumentar la potenciaDisminuir la velocidad de corteReducir la presión del gas |

1.8 Problema de interferencia de componentes

Pasos de la solución (continúe con el siguiente paso si el anterior es ineficaz):

En primer lugar, haga un juicio, consulte a los inspectores de control de calidad, revise los planos, si el componente no coincide con el plano, devuélvalo al almacén y sustitúyalo por un componente cualificado. Si coincide con el plano, consulte al personal de asistencia técnica para que verifique el plano y proporcione una solución específica. Lista de posibles soluciones:

1.9 Problemas de instalación

Pasos de la solución:

1.10 Problemas de interferencias

Pasos de la solución:

1.11 Alarma del enfriador

Pasos de la solución (continúe con el siguiente paso si el anterior es ineficaz):

1.12 Alarma límite eje Z

Pasos de la solución (continúe con el siguiente paso si el anterior es ineficaz):

1.13 Alarma del conductor

Pasos de la solución:

1.14 Problema de desconexión

Pasos de la solución:

1.15 Error de software de corte

1.16 Error de cableado

2.1 Poca precisión de corte con el plato manual

Pasos de la solución (continúe con el siguiente paso si el anterior es ineficaz):

2.2 Poca precisión de corte con mandril eléctrico

Pasos de la solución (continúe con el siguiente paso si el anterior es ineficaz):

2.3 Los puntos de inicio del corte no coinciden

Pasos de la solución (continúe con el siguiente paso si el anterior es ineficaz):

2.4 Problema de ondulación en el corte

Consulte el Capítulo 1 Máquina cortatubos Problema 1.2.

2,5 Gran error de búsqueda de bordes

Pasos de la solución (continúe con el siguiente paso si el anterior es ineficaz):

2.6 Interferencias

Consulte el capítulo 1 Corte de chapas Máquina Problema 1.10.

2.7 Alarma de la máquina de refrigeración por agua

Consulte el Capítulo 1 Máquina de corte de chapa Problema 1.11.

2.8 Alarma de límite de eje Z

Consulte el Capítulo 1 Máquina de corte de chapa Problema 1.12.

2.9 Alarma del conductor

Consulte el Capítulo 1 Máquina de corte de chapa Problema 1.13.

2.10 Problema de disparo

Consulte el Capítulo 1 Máquina de corte de hojas Problema 1.14.

2.11 Error de software de corte

Consulte el Capítulo 1 Máquina de corte de chapa Problema 1.15.

2.12 Error de cableado

Consulte el Capítulo 1 Máquina de corte de hojas Problema 1.16.

Con la evolución de la industria del láser y los cambios en las demandas de la industria transformadora, los equipos de corte por láser de alta potencia se han convertido gradualmente en un foco de interés para el mercado.

Con unas ventajas incomparables en cuanto a velocidad y grosor, el corte por láser de alta potencia ha obtenido ya un amplio reconocimiento en el mercado.

Sin embargo, dado que la tecnología de corte por láser de alta potencia aún se encuentra en sus primeras fases de adopción generalizada, algunos operarios no son del todo competentes en la gestión de este proceso de corte, y a menudo se encuentran perdidos cuando se enfrentan a problemas durante la depuración de la producción.

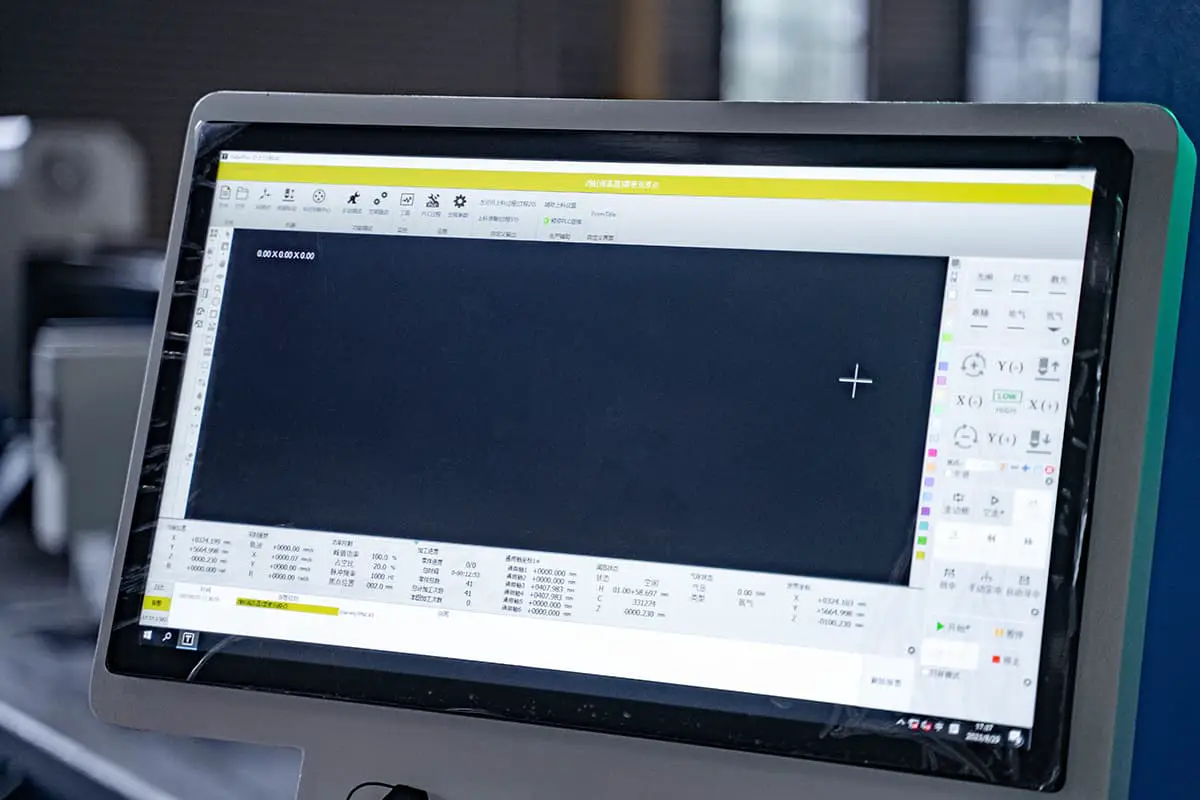

Para hacer frente a estos problemas en el corte de alta potencia, los técnicos de procesos de corte ofrecen algunos consejos de solución de problemas para ayudarle a ajustar a la derecha corte por láser parámetros del proceso (Figura 1).

Esto no sólo reducirá las pérdidas ocasionadas por las piezas defectuosas, sino que también mejorará su rentabilidad desde otra perspectiva.

Hay muchas razones por las que los láseres de alta potencia pueden producir piezas defectuosas durante el proceso de corte. Los principales problemas pueden diagnosticarse a partir de los cuatro aspectos siguientes.

Si se detectan malos resultados de corte, compruebe primero los siguientes problemas:

1. ¿Están contaminadas las lentes?

2. ¿Está dañada la boquilla?

3. ¿Está la luz centrada en la boquilla?

4. ¿Hay fugas o daños en el cuerpo cerámico?

1. Posibles razones:

Selección incorrecta de la boquilla: boquilla demasiado grande; ajuste incorrecto de la presión de aire: quemaduras con rayas debido a una presión demasiado alta; velocidad de corte incorrecta: quemaduras causadas por una velocidad demasiado lenta o demasiado rápida.

2. Soluciones:

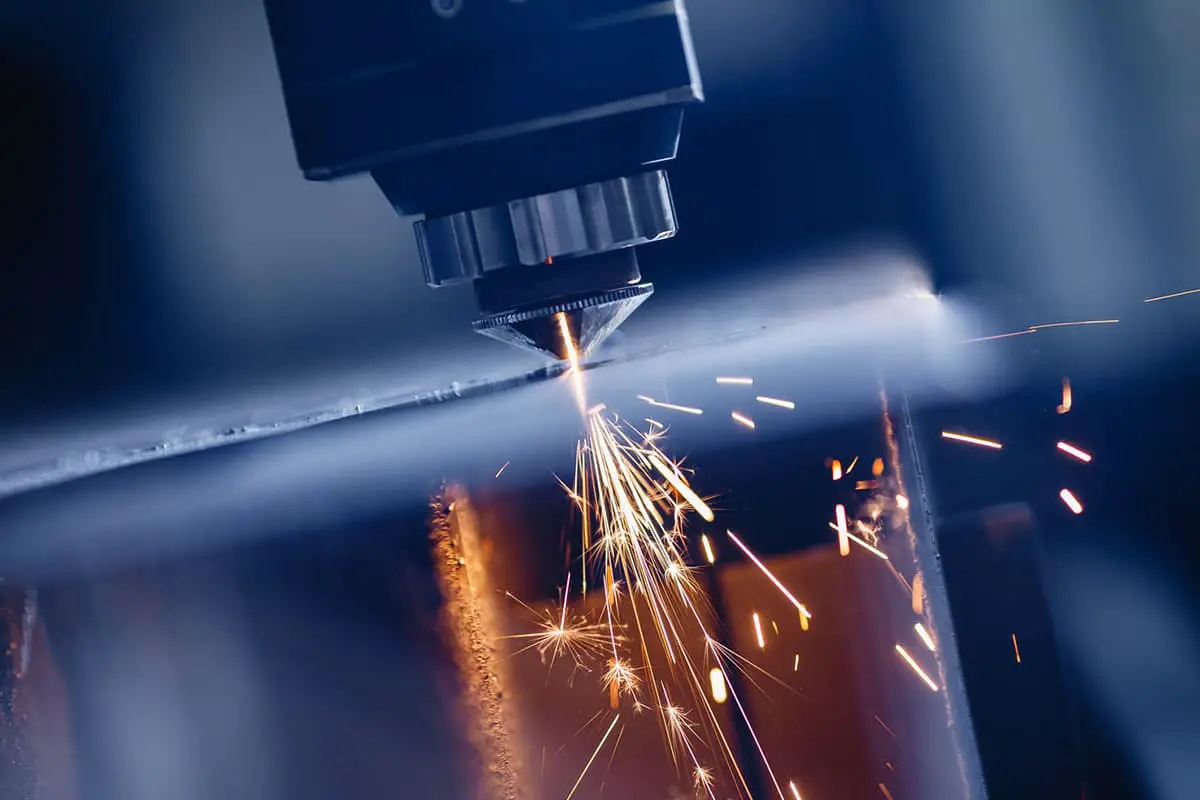

Cambiar la boquilla, optar por una boquilla de menor diámetro, por ejemplo, una boquilla D1.4 de alta velocidad para corte brillante de acero al carbono de 16 mm, y una boquilla D1.6 de alta velocidad para corte brillante de acero al carbono de 20 mm; reducir el aire de corte presión para mejorar la calidad de la sección de corte; ajustar la velocidad de corte, de modo que la potencia coincida con la velocidad de corte para conseguir el efecto mostrado en la Figura 2.

1. Posibles causas:

La boquilla utilizada puede ser demasiado pequeña, enfoque de corte desajustado; presión de aire demasiado baja o demasiado alta, velocidad de corte demasiado rápida; mala calidad del material de la chapa, mala calidad de la chapa, las boquillas pequeñas tienen dificultades para eliminar la escoria.

2. Soluciones:

Sustitúyala por una boquilla de mayor diámetro, ajuste el foco a la posición adecuada; aumente o disminuya la presión del aire hasta que el flujo de aire sea el adecuado; elija un material de placa de buena calidad. De este modo se puede conseguir el efecto que se muestra en la figura 3.

1. Posibles causas:

El diámetro de la boquilla es demasiado pequeño para cumplir los requisitos de mecanizado; la negativa desenfocar está desajustada y debe aumentarse y ajustarse a la posición adecuada; la presión de aire es demasiado baja, lo que provoca rebabas en el fondo y un corte insuficiente.

2. Soluciones:

Utilice una boquilla de mayor diámetro para aumentar el caudal de aire; aumente el desenfoque negativo para permitir que la sección de corte alcance la posición inferior; aumente la presión de aire para reducir las rebabas inferiores. De este modo se puede conseguir el efecto que se muestra en la figura 4.

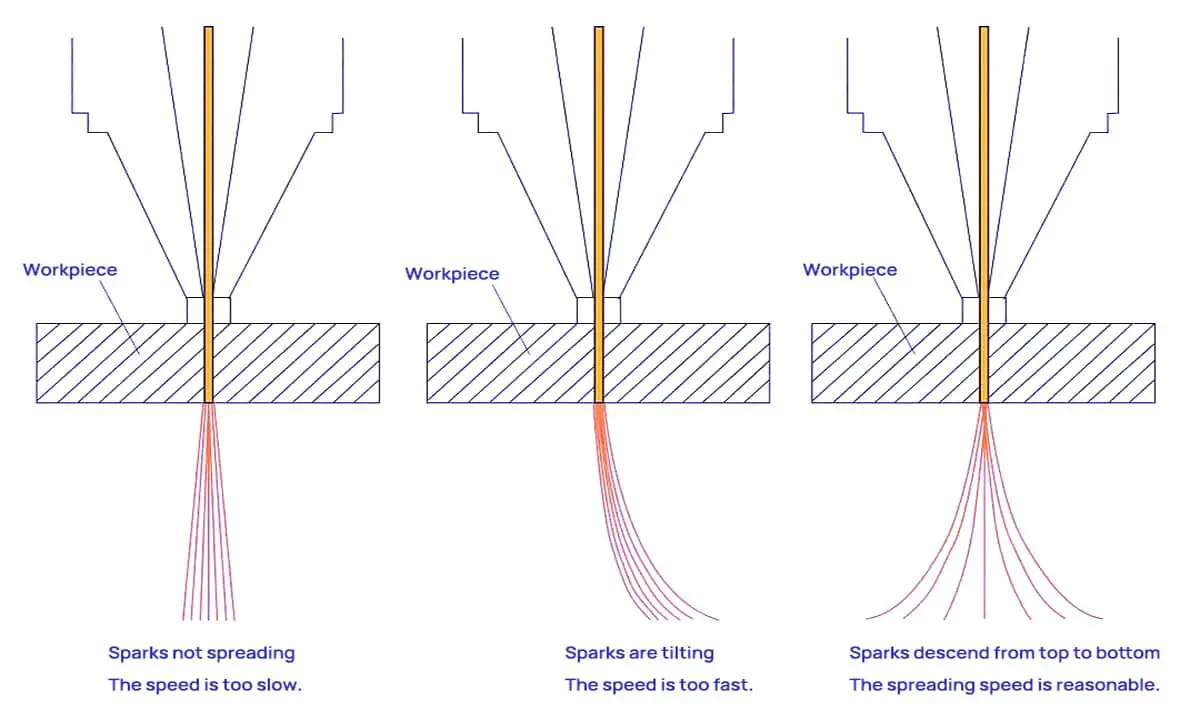

(1) Velocidad de corte adecuada: Las chispas de corte se difunden hacia abajo, lo que da como resultado una superficie de corte lisa y sin residuos en la parte inferior.

(2) Velocidad de corte excesiva: Las chispas cortantes se inclinan.

(3) Velocidad de corte insuficiente: Las chispas cortantes no se difunden y son pocas, agrupándose.

En respuesta a estas cuestiones, la potencia de la máquina de corte por láser (véase la figura 6) es compatible con los 20.000 a 30.000 vatios más utilizados en el mercado actual de procesamiento de chapa metálica. Con servomotores bilaterales, ofrece velocidades rápidas, un posicionamiento preciso y un funcionamiento suave.

La alta velocidad de corte es un ventajas del láser de corte y la razón principal por la que muchos usuarios de procesado de chapa eligen las cortadoras láser. Sin embargo, más rápido no siempre es mejor. Sólo controlando la velocidad de corte adecuada se puede conseguir una superficie de corte lisa y sin escoria y piezas de alta calidad.

La potencia del láser influye en la velocidad a la que el equipo láser corta la chapa, y esta velocidad de corte, a su vez, afecta a la calidad del corte de chapa. Bajo fijo potencia del láserExiste una gama óptima de velocidades de corte. Las velocidades demasiado rápidas o demasiado lentas pueden afectar negativamente a la suavidad de la sección transversal cortada.

Corte por láser A menudo, las máquinas sufren averías durante su uso. Sin la orientación de un profesional, puede resultarnos difícil determinar con precisión el origen del problema en el equipo de corte por láser. Sólo podemos confiar en nuestra propia experiencia para averiguarlo.

Sin embargo, cuando surgen algunos problemas por primera vez, podemos sentirnos perdidos e incluso tener dificultades para describir el problema con claridad cuando consultamos al servicio posventa del fabricante.

Para ayudarle, he seleccionado cuidadosamente algunos problemas comunes de las máquinas de corte por láser y sus correspondientes fuentes o soluciones.

1. ¿Poca calidad de corte o incapacidad para cortar?

Las causas potenciales incluyen ajustes de baja potencia, pequeños ajustes del potenciómetro, ópticas desalineadas, lentes sucias, lentes de enfoque mal instaladas, problemas de distancia focal, potencia del láser problemas de alimentación, atenuación de la potencia del tubo láser, alta temperatura del agua y tensión inestable. Aborde estos problemas paso a paso en función de la situación real.

2. ¿No se puede conectar al dispositivo?

Compruebe si los controladores de la placa están instalados, si los cables USB o Ethernet están conectados correctamente, si los cables están dañados, si la placa adaptadora está defectuosa y otros problemas relacionados con la placa.

3. La máquina vuelve al origen incorrecto cuando se enciende?

El interruptor de origen puede estar averiado.

4. ¿Deformación de la forma de corte y superposición de cortes?

Entre las posibles causas se incluyen tornillos de la rueda síncrona sueltos, cables del motor rotos, un motor defectuoso, problemas con el controlador y problemas de tensión.

5. ¿El aparato no arranca y el disyuntor interior se dispara al encenderlo?

Compruebe si el botón de parada de emergencia está liberado, si el circuito externo está conectado, si el disyuntor interno del aparato está cerrado y si se oye un "chasquido" al encenderlo. Si es así, inspeccione el contactor principal y el transformador de control.

Además, compruebe si hay fugas de agua en el sistema de protección de agua que provoquen un cortocircuito en la fuente de alimentación del láser (por ejemplo, la protección de agua JGHY12570 instalada en el lado con la fuente de alimentación del láser justo debajo), un cortocircuito en la bomba de agua 107 o el uso de un disyuntor interior de tamaño insuficiente.

6. ¿Arco eléctrico de alta tensión?

Este problema puede ser bastante problemático. Se recomienda añadir un manguito aislante de alta tensión sobre el cable de alta tensión.

7. ¿El tamaño del gráfico de corte es demasiado grande o demasiado pequeño?

Compruebe si el tamaño del gráfico de salida es consistente, si hay cambios en la posición de altura del eje Z y si los archivos de calibración necesitan ajustes.

8. ¿Diferentes colores en el centro y alrededor de la imagen cortada?

Ajuste el coeficiente de enfoque y el punto de enfoque del eje W.

9. ¿Marcas dañadas o manchas más gruesas durante el marcado?

Compruebe la dinámica y el tablero DA.

10. ¿Desplazamiento de la posición del gráfico de marcado?

Compruebe el desplazamiento del eje X o Y en el espejo de exploración, encuentre el punto central y ajuste la posición del eje XY de acuerdo con la dirección de desplazamiento real.

11. El eje XY del espejo de exploración oscila aleatoriamente cuando se enciende, y el motor dinámico hace ruidos anormales?

Sustituya la fuente de alimentación conmutada de ±12±15 V; sustituya la fuente de alimentación conmutada de ±12±28 V.

12. ¿No hay salida láser?

Compruebe si el flujo de agua de retorno del enfriador es normal, si hay cambios en la posición del eje W, si la fuente de alimentación del láser DC48V32A funciona correctamente y otras cuestiones relacionadas con el tubo láser.

13. ¿No se visualiza nada en el panel de control al encenderlo?

Compruebe si la fuente de alimentación conmutada de 5V12V24V funciona correctamente e inspeccione el panel de visualización.

14. ¿El panel de control funciona mal y la máquina no vuelve al origen cuando se enciende?

Sustituya la tarjeta de control offline.

15. ¿El eje Z no alimenta material o se mueve débilmente?

Las causas potenciales incluyen problemas con el motor de alimentación del eje Z, problemas con el controlador, rodamientos u objetos extraños que causen obstrucción.

16. ¿El tubo de vidrio no emite luz?

El control de salida del tubo de vidrio incluye principalmente el tubo láser, la fuente de alimentación láser, el sistema de circulación de agua y la señal de salida. La señal de salida está formada por la señal de salida PWM de la tarjeta de control, la señal de protección del agua y la señal del interruptor de la puerta.

Si el tubo láser no emite luz, centre la atención en el tubo láser, la fuente de alimentación láser, el sistema de circulación de agua y la señal de salida.

En primer lugar, compruebe si la fuente de alimentación del láser funciona con normalidad, si hay alguna anomalía en los tubos interior y exterior del tubo láser y si el sistema de circulación de agua es normal.

Si no es así, sustitúyalo o ajústelo en consecuencia. Si todo es normal, considere la señal de salida.

En primer lugar, pruebe el tubo láser y la fuente de alimentación láser utilizando el método de la señal de cortocircuito. Si esto funciona, no hay problemas con el tubo láser ni con la fuente de alimentación láser, y el problema reside en el interruptor de protección contra el agua, el relé, el interruptor de la puerta o la señal PWM de la tarjeta de control.

Si este método falla, el problema está en el tubo láser o en la fuente de alimentación láser, y puede utilizar el método de sustitución para resolver el problema.

17. ¿El tubo láser RF no emite luz?

Asegúrese de que la circulación del agua es clara y de que la alimentación del láser arranca con normalidad.

En primer lugar, compruebe si la tensión de 48 V CC de la fuente de alimentación del láser es normal. Compruebe la conductividad de las patillas 4 y 13 del conector de 25 patillas del tubo láser; la conductividad indica que la señal de protección contra el agua es normal. Si no es así, compruebe la protección contra el agua.

Compruebe la tensión entre los pines 7 y 20; una tensión continua de 4-5V cuando no se pulsa preset o start y de 1-3V cuando se pulsa preset o start indica una señal normal (conducción de bajo nivel).

Si el agua, la alimentación y estas dos señales son normales, generalmente se trata de un problema del tubo láser. Si las señales son anormales, indica un problema de la tarjeta de control o del circuito.

18. ¿La sustitución del tubo láser RF muestra "error de conexión del tubo láser"?

Si el conector (los cables internos no están desoldados ni cortocircuitados), los cables de alimentación (positivo izquierdo, negativo derecho y tierra conectada al terminal negativo) y las conexiones de agua son normales, y el dispositivo sigue sin poder conectarse correctamente después de reiniciar la enfriadora y el equipo, generalmente se trata de un problema con la placa de circuito de conexión del conector de 25 patillas o de incompatibilidad, como que los tubos codificados y no codificados no sean compatibles con la placa de circuito.

19. ¿Cortes desalineados de la máquina de corte?

(Sobrecorte o corte de gráficos colineales con una gran distancia)

1.) Alimentación de cortes desalineados:

2.) Cortes no alineados:

20. ¿Alimentación larga en la máquina de alimentación?

Si la máquina de alimentación avanza demasiado tiempo, suele deberse a un mal funcionamiento del interruptor fotoeléctrico o a una sensibilidad lumínica incorrecta del interruptor fotoeléctrico. La sensibilidad a la luz del interruptor fotoeléctrico puede ajustarse.

Cuando los interruptores superior e inferior se iluminan simultáneamente mientras la máquina de alimentación está trabajando, la máquina de alimentación se pondrá en marcha.

Si la sensibilidad a la luz es demasiado alta, la máquina detectará la luz incluso cuando el material de corte la esté bloqueando, lo que provocará una sobrealimentación. En este caso, ajuste el mando de sensibilidad en el cableado del interruptor fotoeléctrico hasta que la luz indicadora se encienda cuando el material lo esté bloqueando.

21. ¿Punto luminoso grueso en la máquina galvanométrica?

Si la intensidad de la luz no es suficiente y se han ajustado bien la trayectoria óptica básica y la trayectoria óptica del ensanchador del haz, y se ha ajustado bien la distancia focal dinámica, pero el punto luminoso sigue siendo grueso, es necesario ajustar la distancia entre las dos lentes del ensanchador del haz.

Para nuestro expansor de haz 3x de uso común, ajustar el diámetro del punto del haz de salida a 13-14 mm suele dar buenos resultados. También se puede ajustar según los requisitos de procesamiento del cliente.

22. ¿Máquina galvanométrica con autoexcitación dinámica?

Para Shanghai Dynamics, ajuste R103 y R28 para regular la autoexcitación y los aullidos. Si el ajuste no es efectivo, mida si el eje del motor está en cortocircuito con la carcasa de la máquina. Durante la medición, desconecte el cable de alimentación del motor; de lo contrario, será continuamente conductor.

Si sigue conduciendo después de desconectar el cable de alimentación del motor, utilice una película aislante para aislar el motor y la carcasa de la máquina y, a continuación, vuelva a ajustar R103 y R28. Si sigue sin conducir después de solucionar estos problemas, sustituya los componentes.

23. Marcado incorrecto o tamaño de corte en máquinas de marcado y corte?

Para dinámica máquinas de marcado, el tamaño incorrecto sin mover la lente del galvanómetro hacia arriba y hacia abajo se debe generalmente a que los datos de los parámetros de calibración han cambiado o son erróneos. La recalibración de los parámetros del galvanómetro puede resolver el problema.

En las máquinas de corte, los tamaños de corte incorrectos suelen deberse a errores en la distancia entre pasos y el recuento de impulsos del controlador. Por lo general, la determinación del recuento de impulsos y el cálculo de la distancia de paso pueden resolver el problema.

24. ¿La máquina de corte invierte la dirección de la posición inicial cuando se enciende?

Este tipo de avería suele deberse a un interruptor de posición inicial dañado. Existen dos tipos de interruptores de posición inicial: los interruptores de proximidad y los interruptores de láminas (interruptores de control magnético). La inversión del sentido de la posición inicial suele deberse a un cortocircuito en la bobina del interruptor. La sustitución del interruptor puede resolver el problema.

25. Motor de la cortadora¿Fallo en el controlador del motor, el cable del motor y el interruptor de la fuente de alimentación de CC del controlador?

Las manifestaciones específicas de estos fallos en los equipos suelen ser:

(1) El cabezal láser no se mueve

(2) El movimiento del cabezal láser es anormal, con pausas o fluctuaciones durante el funcionamiento En tales casos, observe y mida primero si la fuente de alimentación conmutada de 48 V o 42 V CC funciona correctamente.

Una tensión de alimentación insuficiente o inestable puede provocar estos fenómenos. Si la fuente de alimentación conmutada funciona con normalidad, considere si el fallo reside en el excitador, el motor o el cable del motor.

Para determinar si el motor está averiado, compruebe primero si el propio motor gira suavemente sin alimentación y con el cable del motor desconectado del excitador. Si la rotación del motor es anormal, puede determinarse directamente que se trata de una avería del motor y sustituirlo. Si el motor funciona normalmente, mida la bobina del motor.

Para un motor de seis hilos, AC, A+ y A- forman un grupo de bobinas; AC y A+ y A- deben ser conductores. BC, B+ y B- forman otro grupo de bobinas, con la misma situación de conductividad. Si la conductividad es anormal, se puede determinar directamente como un fallo del motor.

Para los controladores paso a paso Baishan y YAKO, si la fuente de alimentación de CC es normal y el cable del motor está desconectado, y la luz indicadora del controlador está apagada, se puede determinar directamente como un fallo del controlador. Si no puede determinar directamente la falla, puede utilizar el método de reemplazo para la prueba.

Los fallos en los cables del motor son poco probables en este tipo de avería. Si se han descartado tanto el motor como el excitador, debe considerarse el cable del motor. Compruebe si hay cortocircuitos o circuitos abiertos y utilice un multímetro para realizar pruebas de continuidad detalladas para solucionar el problema.

26. ¿El tubo láser no emite luz?

27. ¿El tubo láser emite una luz débil?

28. ¿No puede pasar?

29. ¿No puede arrancar la máquina?

30. La fuente de alimentación del interruptor de 24V está rota; ¿los ejes X e Y de la máquina no se pueden mover?

31. ¿El eje X o Y de la máquina no se mueve o no recibe alimentación?

32. Desalineación de corte de la máquina

33. ¿No se puede detectar la tarjeta de control cuando se conecta a la máquina?

34. El corte de la cámara es impreciso

35. ¿No hay emisión de luz?

Cortocircuite L y GND; si hay luz continua, indica que la fuente de alimentación láser y el tubo láser no tienen problemas, sólo problemas de señal. Cortocircuite P y GND para determinar si el interruptor de protección contra el agua es normal. Cortocircuite AIN y 5V; si hay luz continua, indica que el tubo láser, la fuente de alimentación láser y la protección contra el agua están conectados correctamente.

36. ¿El ordenador y el equipo no pueden conectarse?

Actualiza el controlador D13; también podría ser un problema del cable USB.

37. ¿Cuándo se puede empujar un eje con la mano durante el arranque?

Si el eje no se mueve durante el procesamiento, generalmente se trata de un driver dañado; también podría deberse a una holgura mecánica en la transmisión (por ejemplo, si ambos ejes no se mueven durante el procesamiento y pueden empujarse con la mano durante el arranque, y la luz del driver no está encendida, indica que la fuente de alimentación de 42 V está dañada).

38. ¿Desalineación en una dirección durante el corte?

Aumente la corriente del excitador; también podría ser un excitador dañado o un problema con el cable del motor.

39. ¿El corte tiene dientes de sierra?

Problema con el deslizador.

40. ¿No puedes pasar?

El tubo láser puede estar debilitado; la trayectoria del haz puede estar desalineada; también podría ser la fuente de alimentación del láser.

41. ¿El cabezal láser golpea la máquina y no se puede limitar?

Es posible que el interruptor de origen esté dañado o que no esté ajustado en el panel de control.

42. ¿El corte no sella?

Ajuste la correa y los parámetros.

43. ¿La máquina de corte conectada tiene luz durante el preajuste pero no durante el procesamiento?

Por lo general, se trata de un problema de la tarjeta de control.

44. ¿Las dimensiones de corte son incoherentes?

La distancia entre ejes y el pulso no están correctamente ajustados.

45. Durante el trabajo, se salta una pequeña sección de una curva completa y no se corta, lo que también se conoce como "saltar la luz"?

Este problema suele estar causado por el aflojamiento del deslizador del carro grande durante el funcionamiento a alta velocidad a largo plazo. Basta con reajustar los deslizadores a ambos lados del carro grande para resolver el problema.

46. Durante el trabajo, ¿algunas zonas de la misma placa no se cortan mientras que otras sí?

Este problema suele deberse a una desalineación del haz o a una mesa de trabajo irregular. Ajuste la trayectoria del haz y nivele la mesa de trabajo. A veces, la desalineación del haz está causada por la deformación del raíl, en cuyo caso es necesario ajustar el raíl.

47. Durante el corte, los extremos a veces se cortan entre sí y a veces se separan?

Este problema suele deberse a que se han aflojado los tornillos de fijación de la rueda síncrona o a problemas con los cables del motor. Si hay problemas con los cables del motor, lo mejor es sustituir todo el grupo, no sólo uno o dos cables individuales.

48. En verano, el enfriador es propenso a las alarmas de alta temperatura?

Este problema suele deberse al calor, a una mala disipación del calor en la enfriadora o a una capacidad de refrigeración insuficiente. Las enfriadoras de bricolaje no suelen tener una capacidad de refrigeración insuficiente, y el problema suele estar causado por disipadores de calor sucios o una ventilación deficiente, lo que provoca alarmas.

Los refrigeradores pequeños pueden tener una capacidad de refrigeración insuficiente; ajustar la diferencia de temperatura y aumentar la temperatura de alarma puede ayudar a resolver el problema.

49. ¿A veces emite luz y a veces no?

En primer lugar, compruebe si hay señales inestables, incluidas las señales de emisión de luz y las señales del enfriador. A continuación, compruebe si hay contactos deficientes en el potenciómetro. Por último, compruebe si la fuente de alimentación está dañada.

50. Al arrancar, la máquina no vuelve al origen y no puede moverse.

Este problema se debe generalmente a que el pequeño motor del carro no está encendido. En condiciones de arranque, el cabezal láser puede empujarse fácilmente con la mano. La causa del fallo suele ser una fuente de alimentación de 48 V dañada o una autoprotección. Apague la máquina durante diez minutos y vuelva a encenderla; si el problema persiste, sustituya la fuente de alimentación de 48 V.

51. ¿La luz del tubo láser se debilita después de cortar durante unos minutos?

Este problema suele tener tres causas posibles: un problema con la fuente de alimentación, un tubo láser dañado o una frecuencia de emisión de luz incorrecta para el tubo láser en el software.

52. ¿Un carruaje grande experimenta sacudidas violentas mientras se desplaza?

Este problema suele ser causado por problemas con los cables de límite del servo o los interruptores de límite. La sustitución de los cables o interruptores de límite debe resolver el problema.

53. ¿Dos cabezales láser se mueven erráticamente?

Esto se debe generalmente a una placa de control dañada, que produce señales incorrectas.

54. A veces es necesario conectar dos patrones, pero no se alinean al cortarlos...

Este problema está causado por el eje de accionamiento de alimentación y el carro pequeño perfil de aluminio no están paralelos. El carro pequeño no puede ajustarse; el eje de accionamiento de alimentación debe ajustarse para resolver el problema.

55. ¿El corte tiene forma de diente de sierra?

La corredera está suelta o dañada, la correa está suelta, la rueda síncrona de la correa está excéntrica, el valor de curvatura es demasiado alto, la velocidad de giro es rápida, la lente no está apretada, etc.

56. La potencia del tubo láser es inestable; el grabado es bueno al principio pero varía en profundidad al cabo de unos días?

El tubo láser y la fuente de alimentación son inestables.

57. ¿No hay emisión de luz?

El interruptor de nivel de agua tiene una fuga.

58. ¿La fuente de alimentación del láser se está arqueando?

Zona de soldadura mal conectada, no se ha aplicado silicona, el cable de alta tensión toca el metal.

59. ¿Incapaz de abrirse paso?

Desalineación del haz, lente sucia o suelta, distancia focal incorrecta, atenuación de la potencia del tubo láser.

60. ¿La máquina no arranca?

Parada de emergencia, alimentación externa, contactor.

61. ¿El eje XY no se mueve?

Conductor dañado, problemas con los cables o conectores del motor, rueda de sincronización de la correa suelta, fuente de alimentación de 42 V dañada.

62. ¿La pantalla no se enciende?

La fuente de alimentación de 24 V está dañada, o el cable de conexión entre la placa de control y el panel de visualización está dañado.

63. ¿Escaso efecto de corte?

La luz amarilla alrededor de la zona de corte no es correcta, soplado de aire insuficiente.

64. ¿Se queman las esquinas o se produce escoria al cortar piezas en ángulo recto?

Cuando se utiliza una máquina de corte por láser para cortar piezas en ángulo recto de acero al carbono o acero inoxidable, pueden surgir problemas como quemaduras en las esquinas o escoria debido a diversos factores como el proceso y los parámetros de corte.

Según los consejos de un ingeniero de nuestra empresa con diez años de experiencia, hay tres soluciones principales:

En conclusión, esta guía de solución de problemas de máquinas de corte por láser es un recurso inestimable para cualquiera que desee optimizar el rendimiento de su máquina.

Con soluciones para una amplia gama de problemas comunes, así como consejos para cortar una gran variedad de materiales, esta guía es una lectura obligada tanto para principiantes como para profesionales experimentados.

Siguiendo las soluciones paso a paso descritas en este artículo, podrá resolver rápida y eficazmente cualquier problema que pueda encontrar con su máquina de corte por láser.

Tanto si se trata de esquinas afiladas, de poca precisión o de ruido anómalo, esta guía le ayudará.

Así que no deje que los problemas comunes le frenen: aproveche los conocimientos y la experiencia que le ofrece este completo recurso y consiga los resultados precisos que necesita.