Направляющие линейного перемещения - наиболее часто используемые компоненты в автоматизированных механизмах перемещения, перемещения, позиционирования и сборки.

Здесь мы сравним линейные подшипники, направляющие скольжения и безмасляные втулки, а также уделим внимание использованию линейных подшипников.

Примерное сравнение характеристик трех компонентов направляющих линейного перемещения приведено в таблице ниже.

| Типы | Грузоподъемность | Коэффициент трения | Руководство по точности | Устойчивость к воздействию окружающей среды | Ремонтопригодность | Цена |

| Линейные подшипники | △ | o | o | △ | △〜○ | Низкая цена |

| Линейные направляющие | o | o | o | △ | △〜○ | Высокая цена |

| Самосмазывающиеся втулки | △ | × | △ | ○ | ○ | Умеренная цена |

Ниже приводится описание связи между вышеперечисленными характеристиками и конструкцией.

1. Различия в производительности по грузоподъемности:

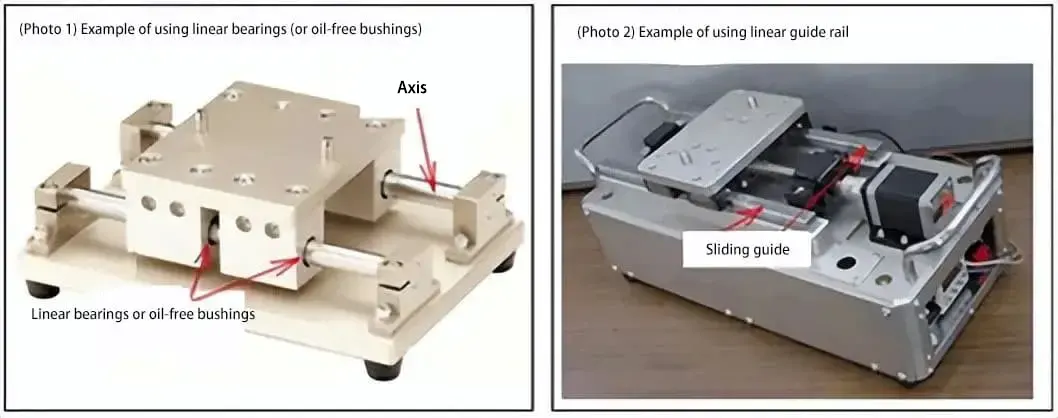

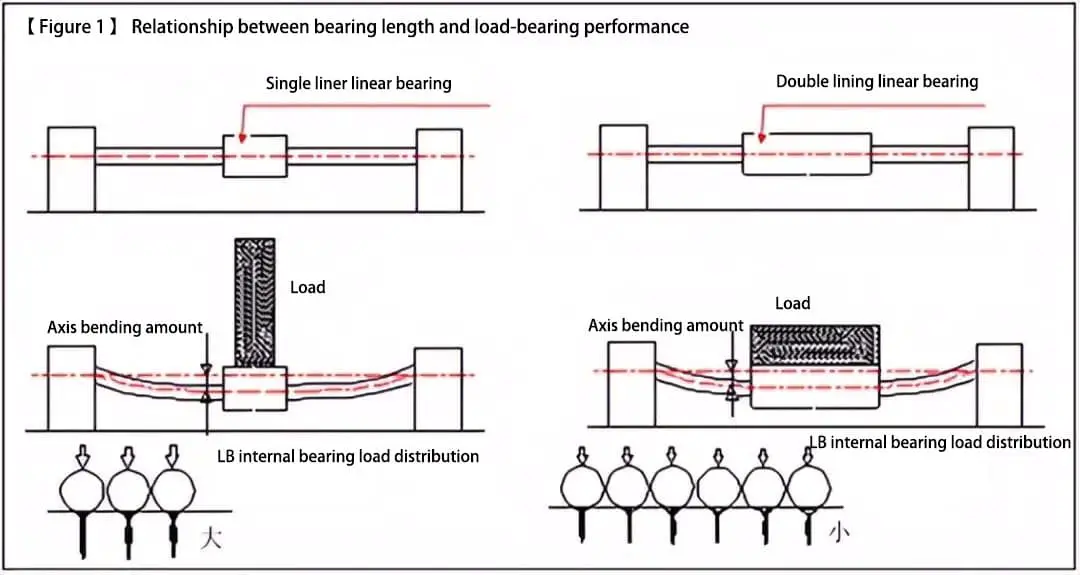

a) Подвижные компоненты с линейными подшипниками или самосмазывающимися втулками обычно монтируются на валу (направляющей), поддерживаемом опорными конструкциями с обоих концов для достижения функции перемещения. При больших нагрузках вал легко деформируется (см. [фото 1]).

(Кроме того, при вертикальном линейном перемещении можно использовать простую конструкцию, которая не учитывает проблему нагрузки, поскольку вал не должен выдерживать нагрузку движущегося компонента).

b) Подвижные элементы перемещаются по неподвижным направляющим, установленным на основании, которое обладает отличными несущими характеристиками (см. [фото 2]).

Линейные подшипники и самосмазывающиеся втулки => Линейное движение на валу (направляющей), закрепленном с обоих концов => линейное движение с легкими и средними нагрузками.

Линейные направляющие => Линейное движение по направляющим, закрепленным на основании => линейное движение с легкими и тяжелыми нагрузками.

2. Различия в производительности в зависимости от коэффициента трения:

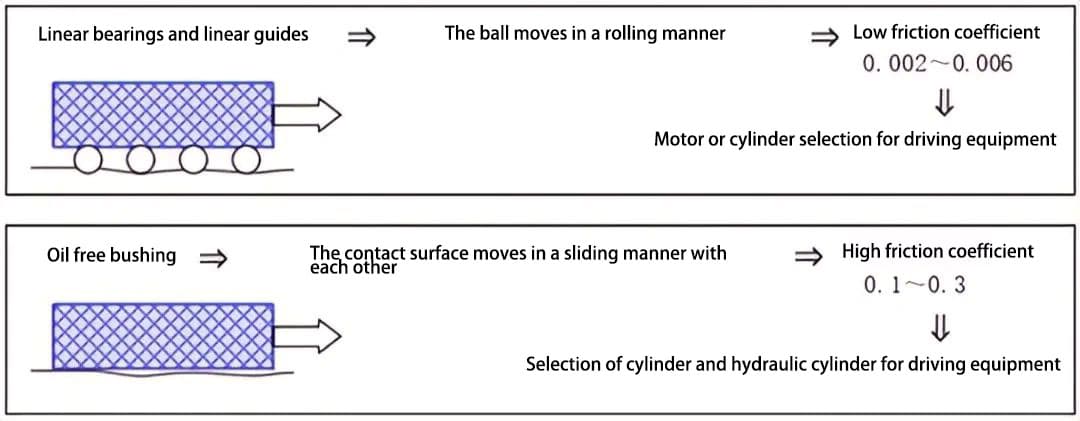

Здесь разница в методе направляющего скольжения (качение или поверхностное скольжение) определяет разницу в производительности. Разница в коэффициенте трения напрямую связана с выбором приводного механизма.

a) Малое сопротивление трения = малая сила трения = может приводиться в движение двигателем с малым крутящим моментом = вращательное движение может быть преобразовано в линейное.

б) Большое сопротивление трения = большая сила трения = требуется большой крутящий момент или тяговый привод = может напрямую приводиться в движение линейным цилиндром.

■ Меры предосторожности при использовании

Величина коэффициента трения влияет на способность приводного оборудования и количество тепла, выделяемого во время работы. Самосмазывающиеся втулки не подходят для непрерывной высокоскоростной работы с большим выделением тепла.

При использовании цилиндра невозможно контролировать начальную/остановочную скорость, как в случае с двигателем. Высокоскоростная работа и подавление вибраций могут быть достигнуты за счет установки гибких тормозных механизмов, таких как амортизаторы и демпферы.

3. Различия в производительности в зависимости от точности направляющих:

В основном, производительность определяется зазором между подшипником и направляющей.

a) В случае линейных подшипников в качестве направляющей используется цилиндрический вал, зазор между подшипником и направляющей устанавливается на "интерференционную посадку: g6" или "переходную посадку: h5", и подшипник скользит в состоянии минимального "зазора".

b) Для линейных направляющих используются специальные направляющие, а также высокоточные подшипники и направляющие с малым зазором (0-3 мкм) или под давлением (-3-0 мкм).

c) По сравнению с линейными подшипниками, самосмазывающиеся втулки имеют больший зазор между направляющей (валом), что приводит к снижению точности перемещения.

■ Меры предосторожности при использовании

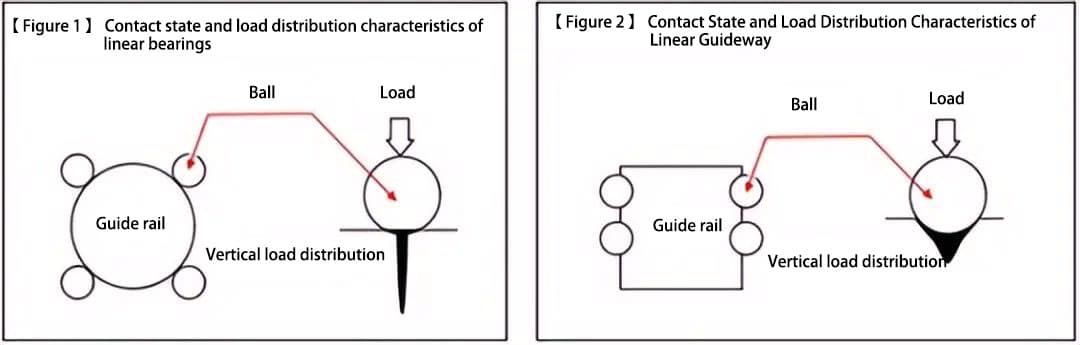

Состояние контакта между шариком и направляющим рельсом различно для линейных подшипников и линейных направляющих. Линейные подшипники имеют точечный контакт, при котором контактная часть локально воспринимает большую нагрузку.

Контактная часть между направляющим рельсом и шарикоподшипником в линейных направляющих имеет форму канавки, что позволяет шарику находиться в состоянии поверхностного контакта с поверхностью направляющего рельса, и, следовательно, контактная нагрузка рассеивается.

Кроме того, существуют различия в характеристиках несущей способности между двумя вариантами в зависимости от состояния контакта в части скольжения. ([Рисунок 1] и [Рисунок 2])

4. Об устойчивости к воздействию окружающей среды и ремонтопригодности:

Разница в характеристиках обусловлена различиями в материалах, входящих в состав.

a) Линейные подшипники и линейные направляющие могут обеспечить долговременную надежность благодаря смазочное масло (смазка), поэтому рабочая среда не может превышать индекс экологической стойкости смазочного масла.

b) Самосмазывающиеся втулки обычно используются в средах, где нет смазочное маслоОни обладают хорошей экологической устойчивостью и ремонтопригодностью.

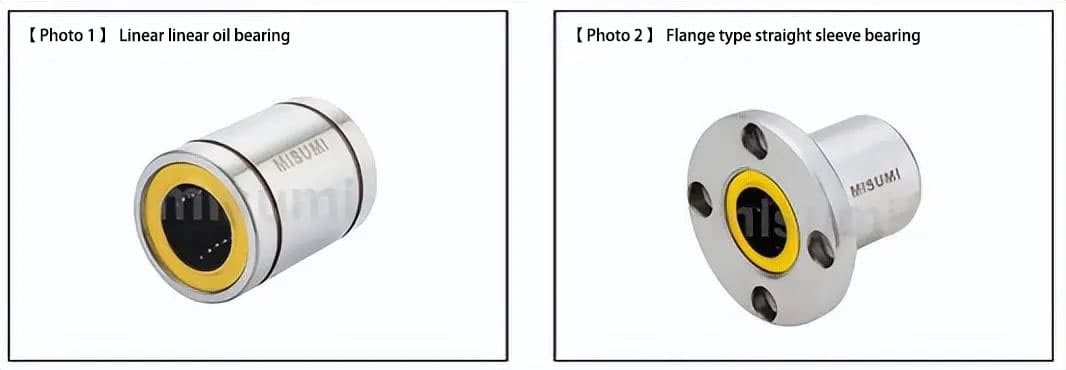

Ниже мы расскажем о различиях во внешних формах линейных подшипников (линейный тип и фланцевый тип) и о мерах предосторожности, которые необходимо соблюдать при сборке.

На [Фото 1] показан линейный тип, а на [Фото 2] - фланцевый тип.

Фланцевый тип линейного подшипника [Фото 2] имеет следующие преимущества:

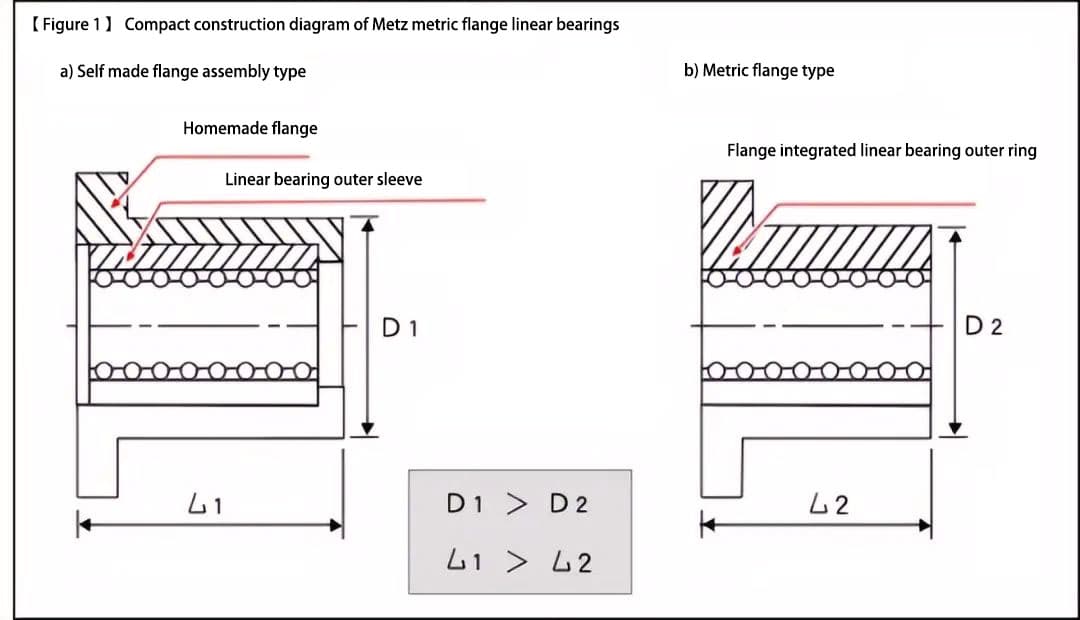

Он имеет более компактную конструкцию за счет использования интегрированной конструкции линейного подшипника и фланцевой втулки вала ([Рисунок 1]).

По сравнению с линейным подшипником в сочетании с отдельно изготовленным фланцем он имеет такие преимущества, как низкая стоимость, короткий срок поставки и стабильное качество.

[Рисунок 1] представляет собой схему, объясняющую компактную структуру фланцевого линейного подшипника. Структура сборки линейного подшипника с фланцем и форма втулки вала слишком длинные, в то время как фланцевый линейный подшипник имеет интегрированную структуру, которая является более компактной. Эта компактная конструкция позволяет сохранить несущую способность.

Выберите линейный или фланцевый типы подшипников в соответствии со следующими критериями: Выбирайте фланцевые типы линейных подшипников, если они являются несущими.

При установке линейных подшипников учитывайте окружающее пространство и строительные поверхности. Методы установки и меры предосторожности в отношении линейных подшипников см. в пункте (3).

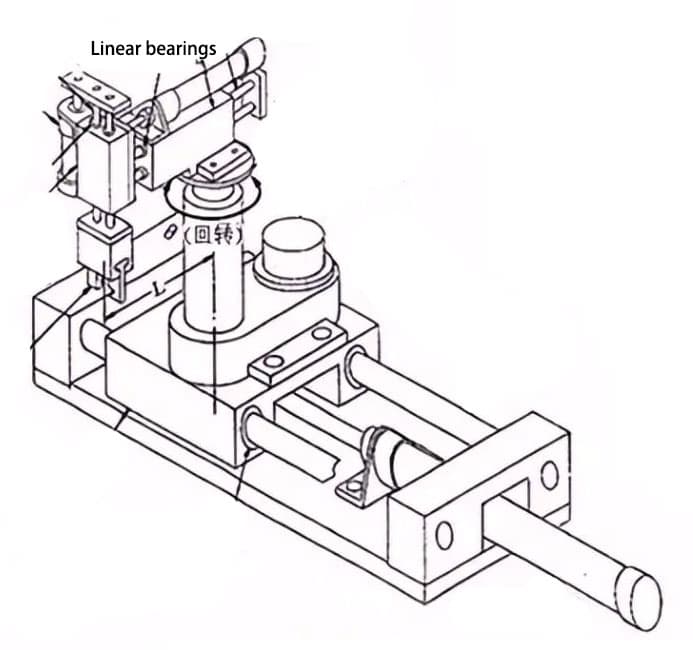

Линейные подшипники делятся на самодвижущиеся и фиксированные на оси для вращения вала. На рисунке 2 показана конструкция платформы с приводом X-Y-Z-θ и валом в качестве направляющей оси. Подшипники классифицируются соответствующим образом.

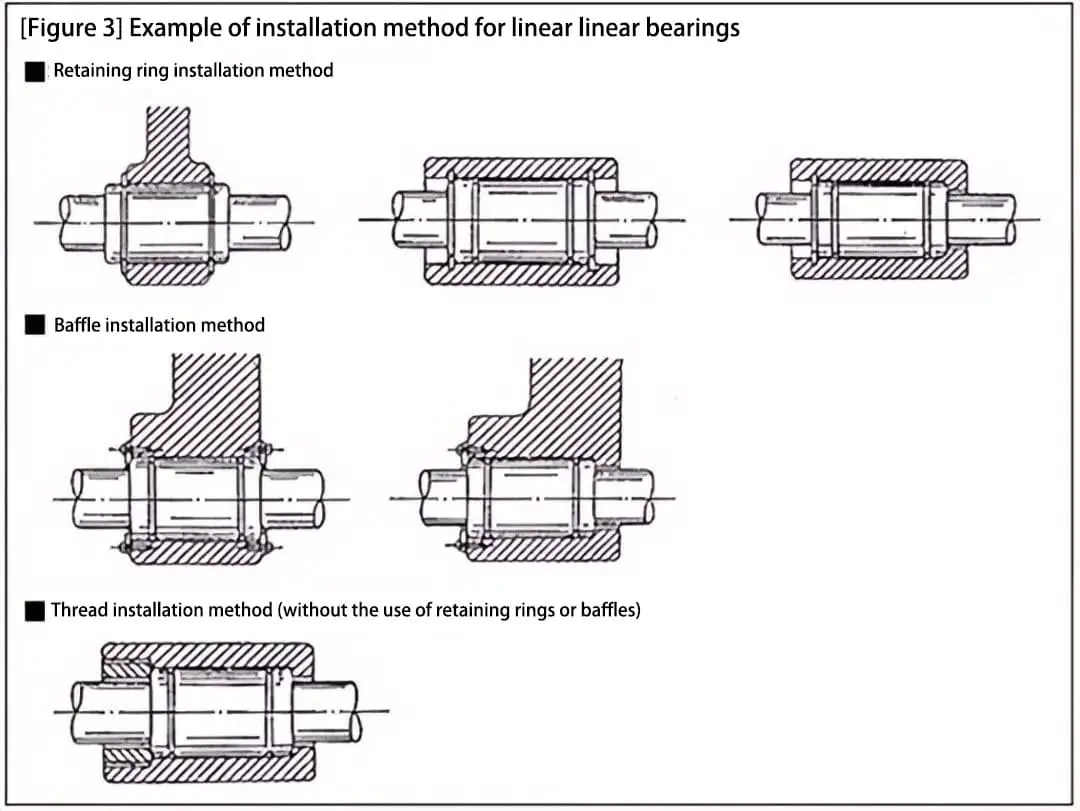

Для линейных типов выберите способ крепления стопорного кольца или стопорной пластины в зависимости от требуемой прочности крепления.

a) На подвижную часть секции по оси X действует сила инерции от веса подвижной части, опирающейся на линейный подшипник. Линейный подшипник должен быть жестко закреплен.

b) Линейный подшипник закреплен на гнезде подшипника, и из-за использования цилиндра для привода конструкции вала осевое крепление линейного подшипника выдерживает только силу реакции трения, поэтому для линейного типа была принята компактная конструкция. Кроме того, линейные подшипники оси Y установлены в противоположном направлении по отношению к двум осям относительно оси вращения платформы с приводом θ, что обеспечивает высокую жесткость по отношению к вращательному моменту.

в) Если рассматривать со стороны подвижного вала, то это то же самое, что и б), и на него не будут действовать большие силы.

(1) Методы установки линейных подшипников

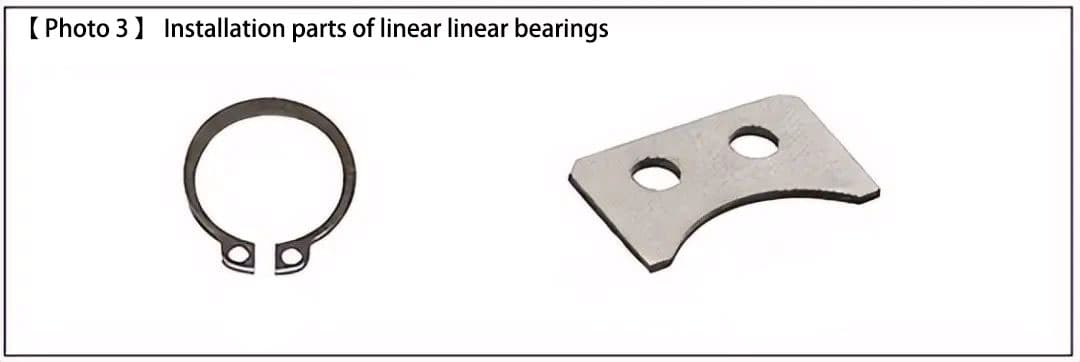

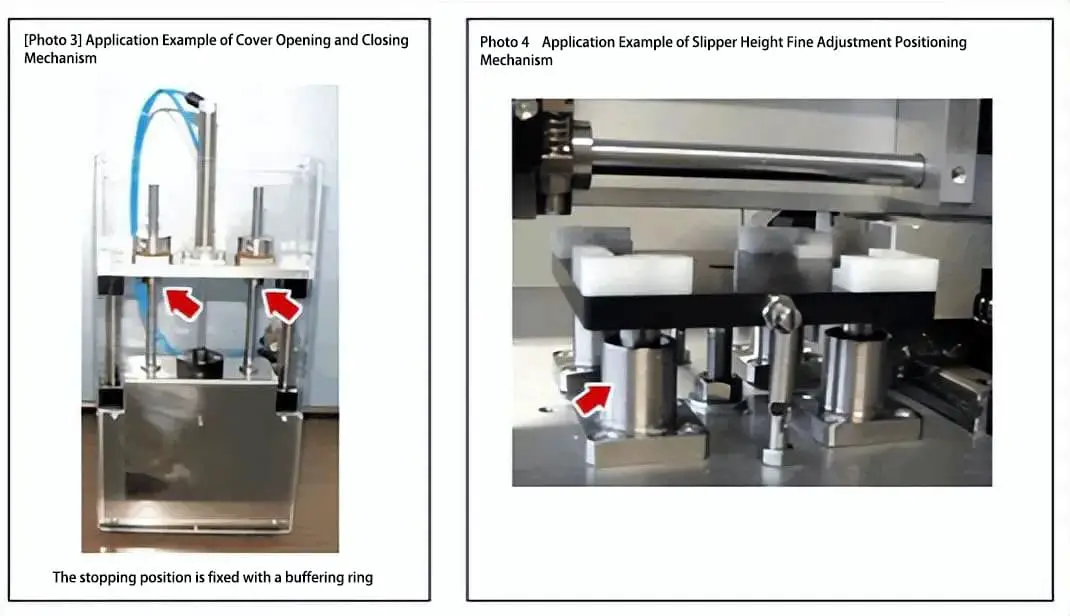

Линейные подшипники обычно устанавливаются с помощью стопорных колец или стопорных пластин (см. [Фото 3] и [Рисунок 3]).

(2) Меры предосторожности для угла установки линейных подшипников

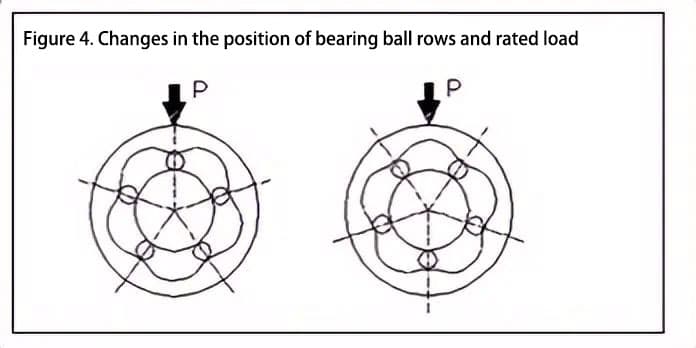

Из-за различий в диаметре и типе вала, а также в количестве рядов шариков в подшипнике, линейные подшипники обычно имеют от 4 до 6 рядов шариков, расположенных под одинаковыми углами. При горизонтальном использовании линейных подшипников избегайте их установки с расположением рядов шариков непосредственно вверху (как показано на левой стороне [Рисунок 4]), так как это может привести к возникновению сосредоточенных нагрузок.

[На рисунке 4] показан 5-рядный шарикоподшипник, а соотношение номинальных значений нагрузки приведено ниже (правая сторона ÷ левая сторона). Поэтому при монтаже следует как можно точнее соблюдать угол установки, показанный на рисунке выше.

Линейные подшипники можно разделить на четыре типа в зависимости от длины подшипника:

Разница в длине подшипников напрямую влияет на характеристики направляющих:

a) Взаимосвязь между длиной подшипника и несущей способностью

Чем длиннее подшипник, тем больше точек опоры и тем меньше нагрузка на каждую точку контакта подшипника. Этот вывод можно сделать из реальной ситуации, когда номинальная нагрузка трех типов [1], [2] и [3] линейных подшипников последовательно возрастает с увеличением их длины.

Поэтому выбор большей длины линейного подшипника может улучшить несущую способность изделия (= увеличить срок службы и надежность) ([Рисунок 1]).

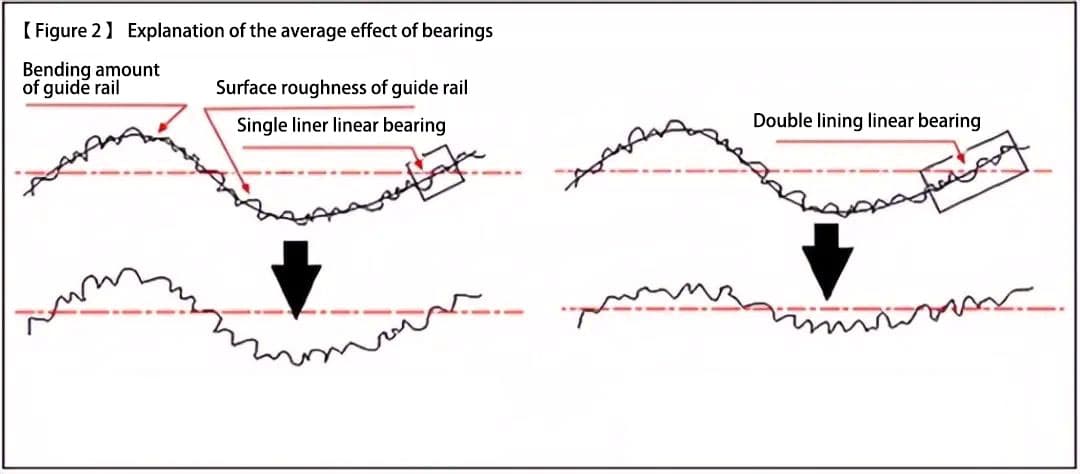

b) Взаимосвязь между длиной подшипника и точностью направляющих

Чем больше длина подшипника, тем выше точность направляющих.

| 1) | Усреднение погрешности направляющей шины (вала) позволяет повысить точность изделия (подробнее см. в соответствующем примечании) ([Рисунок 2]). |

| 2) | Точность изделия можно повысить, уменьшив погрешность зазора между направляющими (валом) ([Рисунок 3]). |

Эффект усреднения подшипников: При увеличении длины подшипника линейной направляющей количество опор увеличивается, и факторы погрешности на поверхности направляющей (шероховатость поверхности и деформация изгиба) могут быть усреднены, а влияние фактора погрешности подавлено менее чем наполовину.

Поэтому увеличение длины подшипника позволяет повысить несущую способность и точность направления.

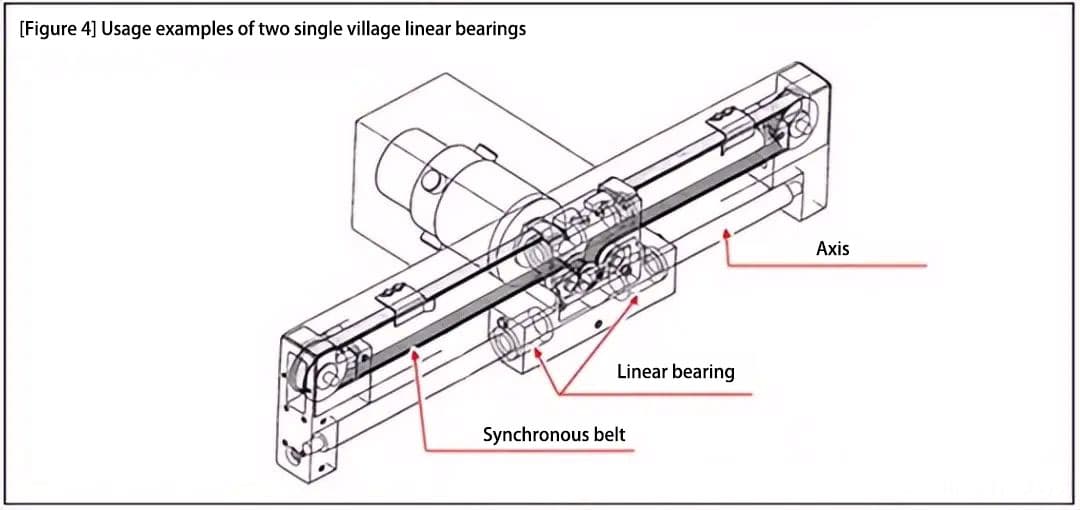

Поэтому тип [4] (в котором используется специальная конструкция с двумя однолинейными типами) линейного подшипника часто используется в высокоточных рабочих средах ([Рисунок 4]).

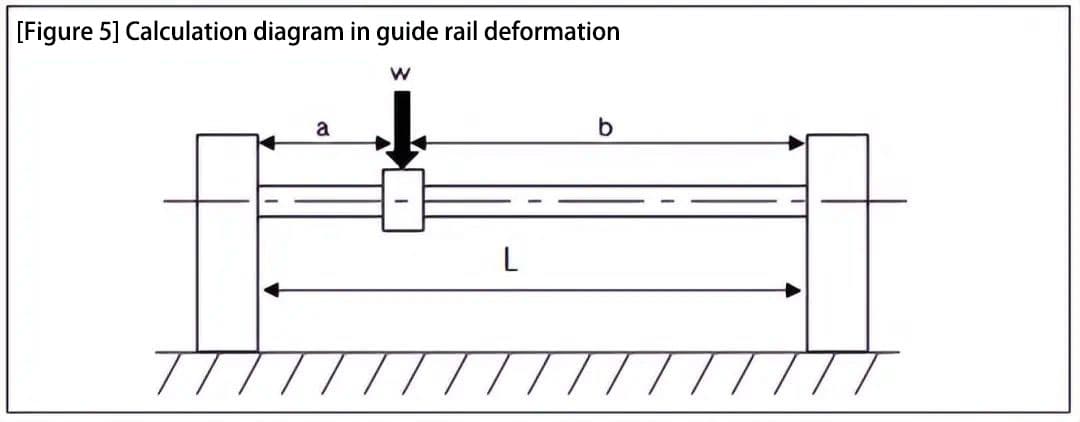

В линейном механизме, состоящем из линейного подшипника и вала, деформация вала может быть рассчитана с помощью следующего уравнения:

δ = (W * a3 * b3) / (3 * E * I * L3)

где:

Когда a = b = L/2, δ = W * L3 / (9,6 * E * d4).

Поэтому, если вы хотите уменьшить деформацию вала, следует использовать конструктивный подход, предусматривающий увеличение диаметра вала (эффект в 4 раза) или сокращение расстояния между опорами вала (эффект в 3 раза).

Составляющие материалы, обработка поверхностиПримеры применения линейных подшипников представлены в следующей таблице:

| Материал наружного кольца | Обработка поверхности | Материал фиксатора | Материал шара | Примеры применения: |

| SUJ2 | – | Эквивалент смолы/SUS440C | SUJ2 | Направляющие скольжения с общими требованиями к износостойкости. |

| SUJ2 | Низкотемпературный черный Хромирование | То же, что и выше. | Эквивалент SUS440C | Точное перемещение оптических компонентов без отражений в условиях отсутствия пыли. |

| SUJ2 | Химический Ni-P | То же, что и выше. | То же, что и выше. | Химически стойкие скользящие детали в условиях отсутствия пыли, требующие износостойкости. |

| Эквивалент SUS440 | – | То же, что и выше. | То же, что и выше. | Легкая нагрузка в условиях отсутствия пыли и оборудование, используемое в пищевой и медицинской промышленности. |

Сравнительные характеристики поверхностных обработок.

| Материал наружного кольца: | Обработка поверхности | Особенности: |

| SUJ2 | – | SUJ2 изготовлен из железа и подвержен ржавчине. |

| То же, что и выше. | Низкотемпературный черный хром | Низкий коэффициент трения и хорошая износостойкостьСпособна образовывать равномерное, тонкое покрытие черного цвета, которое не отражает свет и демонстрирует хорошее теплопоглощение. |

| То же, что и выше. | Химическое покрытие Ni-P | Отличная устойчивость к химическим веществам и коррозии, часто используется в чистых помещенияхТвердое покрытие с глянцевой, немагнитной поверхностью. |

Ниже описаны особенности линейных подшипников:

Использование и характеристики линейных подшипников описаны ниже на примере их применения в простом автоматизированном оборудовании.

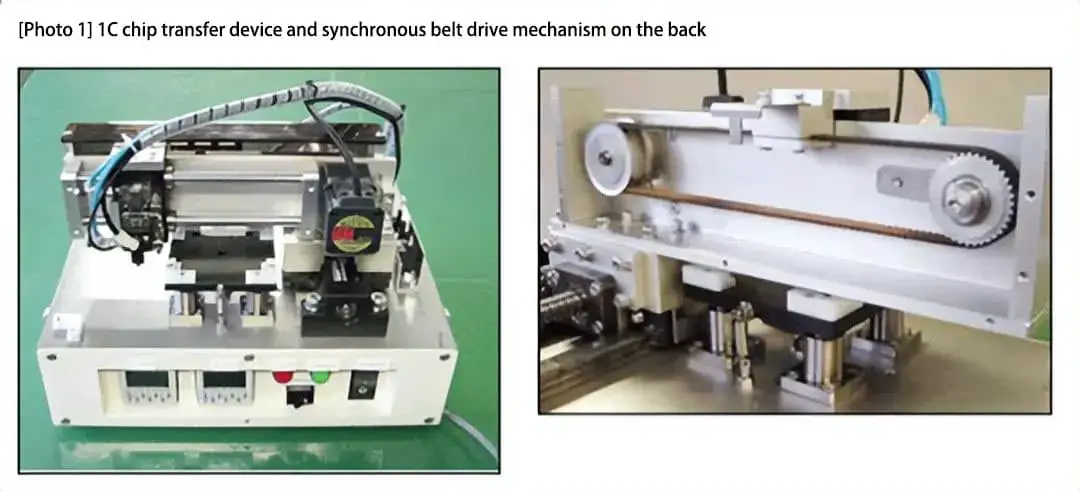

Конструкция синхронного ременного привода имеет такие преимущества, как бесшумность, легкость, низкая стоимость и отсутствие необходимости в смазке. Для ситуации с рабочим столом с осями X/Y/Z обычная концепция дизайна заключается в снижении нагрузки на нижний двигатель оси X за счет облегчения верхней оси Y.

Поэтому для оси Y часто используется синхронный ремень.

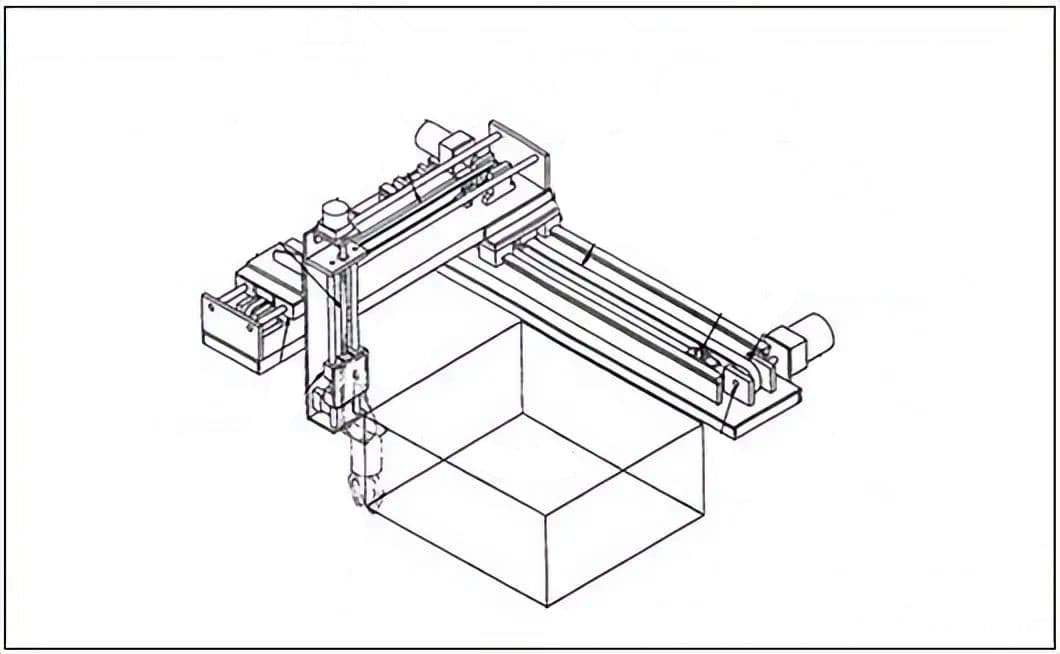

a) [На рисунке 1] показан типичный 3-осевой приводной механизм X/Y/Z.

Ось X состоит из линейных направляющих, а оси Y и Z построены на линейных подшипниках. В системе привода используются синхронные ремни и шарико-винтовые пары.

b) [Фото 1] показывает пример применения оси Y в устройстве для монтажа микросхем ИС. Направление оси Y преобразуется в возвратно-поступательное движение с помощью синхронного ремня.

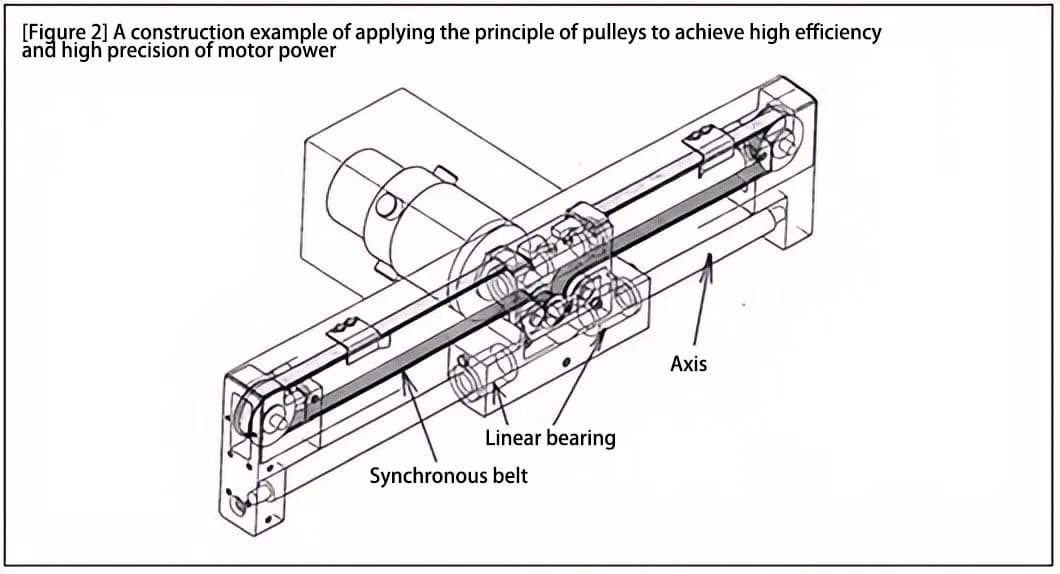

c) [Рисунок 2] показывает пример применения одноосевого робота со следующими характеристиками:

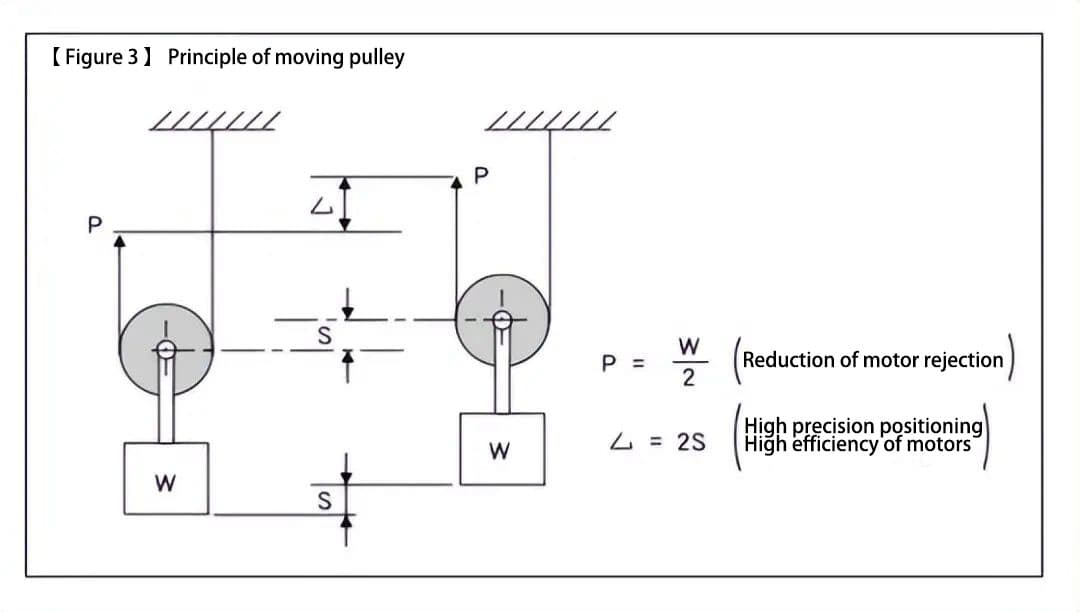

Принцип движения шкива:

Чтобы поднять подъемный предмет на рисунке 3 на расстояние S, канатный замок нужно переместить на высоту в два раза больше, но необходимое усилие составляет лишь половину веса подъемного предмета, что позволяет легко поднять подъемный предмет.

В 2 раза больше расстояния перемещения

Точность позиционирования, которая может улучшить минимальное разрешение вращения двигателя

Уменьшите ошибку отдачи и холостого хода шкива в два раза

Высокая скорость вращения (2x) привода двигателя, что приводит к высокой эффективности двигателя

В 1/2 раза больше нагрузки

Он может приводиться в движение маломощным двигателем (без использования понижающих передач и т.д.).

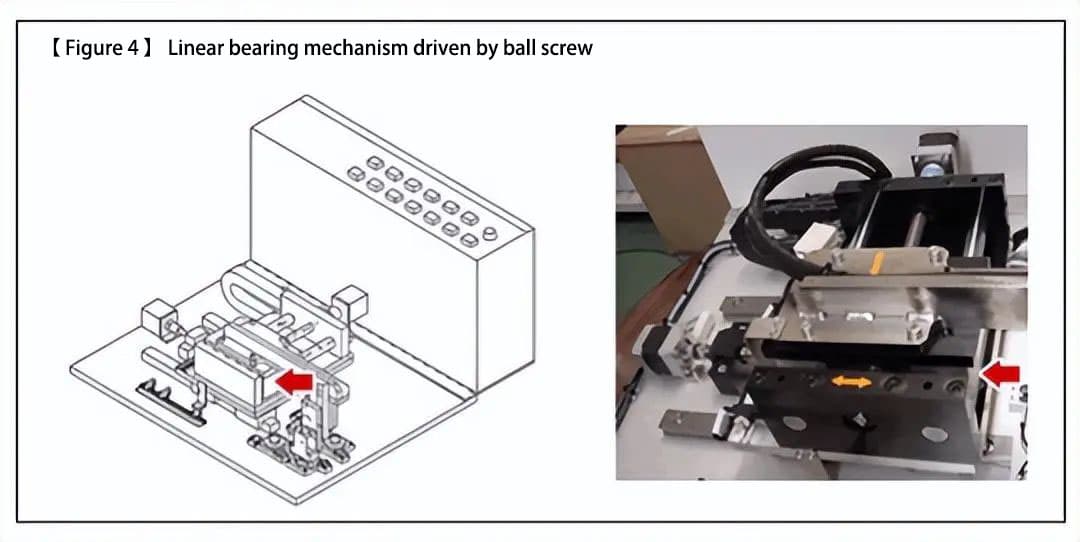

Метод привода шарико-винтовой пары имеет следующие характеристики: [1] он непосредственно преобразует вращательное движение двигателя в линейное движение, и [2] шаг ШВП выполняет функцию редуктора. Эффективность передачи движущей силы и КПД двигателя относительно высоки.

[Рисунок 4] - это приводной механизм, в котором по оси Y используется линейный подшипник и шарико-винтовая пара. Обычно такой механизм применяется в механизмах, требующих единичной подачи или предъявляющих требования к точности позиционирования.

Дополнительная информация:

a) Характеристики шагового двигателя

Шаговые двигатели обладают свойством создавать высокий крутящий момент в низкоскоростном диапазоне (обычно при запуске и замедлении), что делает их пригодными для перемещения на короткие расстояния и управления многоточечным позиционированием.

b) Необходимая точность двигателя, требуемая для достижения точности позиционирования цели

Точность позиционирования = ±0,01 (мм). При выборе опережения ШВП 10 (мм/об) необходимую точность (деления) шагового двигателя можно рассчитать по следующей формуле.

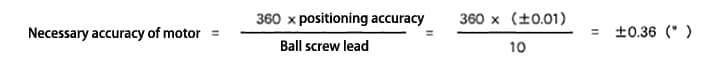

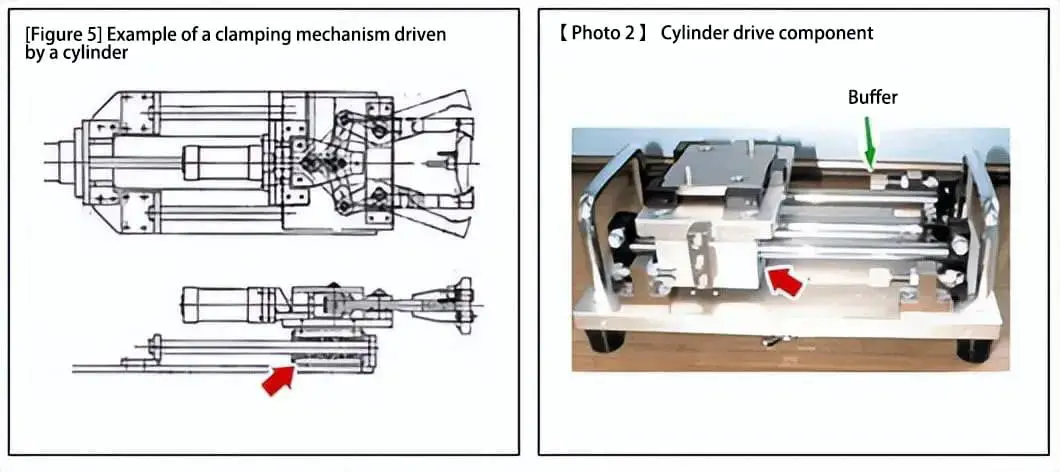

[Рисунок 5] - пример подшипника, используемого для привода цилиндра в механизме зажима, а [Фото 2] - пример механизма привода цилиндра, в котором используется магнитная муфта. В обоих случаях для направления используются линейные подшипники (указаны стрелками).

Невозможно контролировать скорость запуска и остановки с помощью цилиндрического привода, поэтому для уменьшения удара при остановке необходимо использовать буфер (как показано на [Фото 2]).

Вертикальная направляющая может быть достигнута за счет использования линейных подшипников с фланцами. Для установки линейных подшипников не требуется специальная опорная конструкция, что позволяет создать простую и компактную конструкцию (в случае с направляющими скольжения, где для неподвижной направляющей необходимо создать вертикальную монтажную подложку).

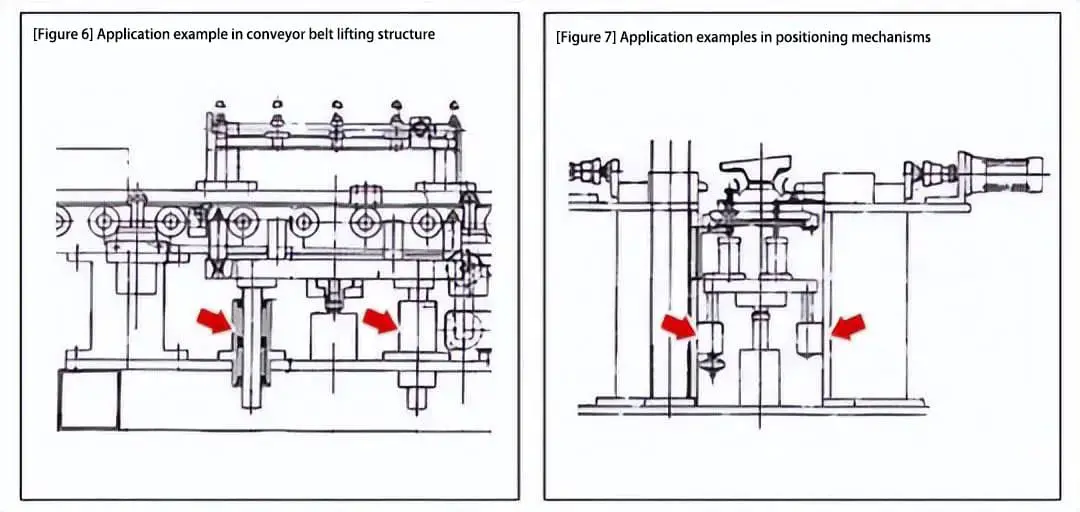

Как и в конструкции на [Фото 4], в подъемной направляющей (показана на [Фото 6]) и механизме позиционирования (показан на [Фото 7]) для нижней части конвейерной ленты также используются фланцевые линейные подшипники.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.