Вы когда-нибудь задумывались, почему одни металлы свариваются без проблем, а другие трескаются и ломаются? В этой статье мы исследуем увлекательный мир свариваемости, уделяя особое внимание углеродистой стали и ее различным видам. Узнайте, как содержание углерода, примеси и методы сварки влияют на прочность и долговечность сварных соединений. Приготовьтесь раскрыть секреты успешной сварки!

Свариваемость - это способность материала свариваться в компоненты, которые отвечают заданным проектным требованиям в определенных условиях строительства и удовлетворяют заданным эксплуатационным требованиям.

На свариваемость влияют четыре фактора: материал, метод сварки, тип детали и требования к эксплуатации.

Железоуглеродистый сплав - это бинарный сплав, состоящий из железа и углерода. Это самый распространенный тип материалов на основе железа. Углеродистая сталь и чугун являются материалами из железоуглеродистого сплава. Сплавы, содержащие менее 0,0218% углерода, известны как промышленное чистое железо. Железоуглеродистые сплавы с содержанием углерода менее 2,11% называются сталью.

Сплавы, содержащие более 2,11% углерода, называются чугуном. Помимо углерода, углеродистая сталь и чугун содержат такие примеси, как кремний, марганец, сера, фосфор, азот, водород и кислород; эти примеси могут влиять на свойства стали.

1. Классификация углеродистой стали

(1) На основе Содержание углерода

(2) На основе качества стали

(3) На основе использования стали

(4) На основе уровней раскисления стали:

Метод обозначения

Q235-AF

Q235-AF обозначает углеродистую конструкционную сталь с пределом текучести ≥235 МПа, относящуюся к кипящей стали класса А.

Качество оценивается следующим образом:

2. Свойства углеродистой стали

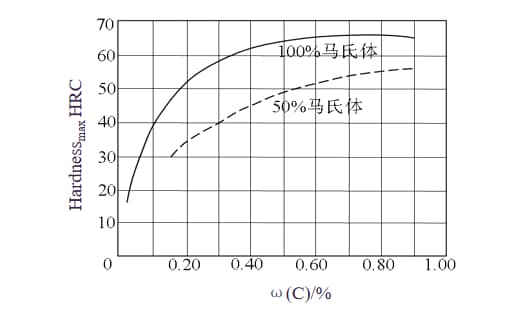

Свойства углеродистой стали в первую очередь определяются содержанием углерода. Корреляция между содержанием углерода, свариваемостьСтруктуру и характеристики углеродистой стали можно увидеть на рисунке 2-1 и в таблице 2-1.

Таблица 2-1: Свариваемость различных типов углеродистой стали

| Имя | Содержание углерода | Типичная твердость | Типичные случаи использования | Свариваемость |

| Низкоуглеродистая сталь | ≤0.15% | HRB | Специальные листы и профилированные тонкие листы, полосы и сварочная проволока | Превосходно |

| 0.15%~0.25% | 30-35HRB | Конструкционные профили, пластины и прутки | Хорошо | |

| Среднеуглеродистая сталь | 0.25%~0.60% | 42-46HRC | Механические детали и инструменты | Средняя (обычно требуется предварительный нагрев, рекомендуется сварка в среде низкого содержания водорода) |

| Высокоуглеродистая сталь | >0.60%-1.00 | 55HRC | Пружины, пресс-формы | Плохо (требуется метод сварки с низким содержанием водорода, предварительный и последующий подогрев) |

Несмотря на относительно низкую прочность углеродистой стали, она легко выплавляется, отлично поддается обработке и стоит недорого. Она может похвастаться превосходными подделываемость, свариваемость и режущие свойства. Углеродистая сталь обычно поставляется на рынок в различных формах и размерах, таких как круглая сталь, квадратная сталь, Двутавровая балка сталь и арматура.

Низкоуглеродистая сталь с содержанием углерода не более 0,25% и минимальным содержанием M и Si имеет низкую склонность к закалке, что делает ее наиболее свариваемым типом стали. Помимо C, M и Si, примеси S, P, O, N в углеродистой стали могут влиять на ее механические свойства, холодное растрескивание сварных соединений, горячее растрескивание и чувствительность к возрастной хрупкости. Механические свойства обычной низкоуглеродистой стали приведены в таблице 2-2.

Таблица 2-2 Механические свойства низкоуглеродистой стали

| Класс | Уровень | Испытание на растяжение (не менее) | Испытание на удар | Испытание на холодный изгиб 180°, B=2a | ||||

| Точка текучести /МПа | Прочность на разрыв /МПа | Скорость удлинения | Температура /℃ | Энергия поглощения удара Шарпи V-Notch (продольный) /J≥ | ||||

| Диаметр гибочного сердечника d | ||||||||

| Продольный образец | Поперечный образец | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| Q245R | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20g,20R) | ||||||||

Приложения:

Как правило, после формовки термическая обработка не проводится. Большинство из них используется непосредственно в горячекатаном состоянии.

Углеродистая и низколегированная сталь подразделяются по химическому составу на три группы: углеродистая сталь, низколегированная сталь и легированная стальНаиболее широко используется углеродистая сталь (обычно называемая углеродистой).

Помимо углерода, который является основным легирующим элементом в углеродистой стали, в ней также присутствуют кремний (Si<0,5%), марганец (Mn<0,8%) и неизбежные примеси, такие как сера и фосфор.

Низколегированную сталь получают из углеродистой стали, а для получения определенных свойств в нее намеренно добавляют один или несколько легирующих элементов. Например, сталь 16Mn.

Классификация и применение легированной стали:

Общее содержание легирующих элементов:

1. Анализ свариваемости низкоуглеродистой стали

Свариваемость углеродистой стали ухудшается с увеличением содержания углерода. При выборе сварочные материалыОни не только должны соответствовать материнскому материалу по составу и свойствам, но и исключать попадание в металл шва вредных элементов, таких как сера и фосфор.

Когда сварка углеродистой стали с содержанием углерода более 0,25%, источник водорода должен быть сведен к минимуму.

Механическими причинами образования трещин при сварке углеродистой стали являются структурные напряжения и неравномерные термические напряжения. В зависимости от содержания углерода необходимо принимать различные технологические меры.

Для низкоуглеродистой стали особое внимание следует уделять предотвращению трещин, вызванных напряжением структурных ограничений и неравномерным термическим напряжением. В дополнение к предотвращению трещин, вызванных этими напряжениями, высокоуглеродистая сталь должна особенно избегать трещин, вызванных закалкой.

Свариваемость углеродистой стали в первую очередь зависит от ее восприимчивости к холодному растрескиванию, горячему растрескиванию и вязкости шва. Содержание углерода в стали и наплавленный металл оказывают наиболее значительное влияние на холодное растрескивание углеродистой стали.

Углеродный эквивалент: CE=C+Mn/6+Si/24

Для углеродистой стали содержание кремния относительно невелико и не превышает 0,5%. Иногда его влияние можно не заметить. С увеличением значения эквивалента углерода (CE) возрастает склонность к холодному растрескиванию и ухудшается свариваемость. Обычно, когда значение CE превышает 0,40%, чувствительность к холодному растрескиванию возрастает.

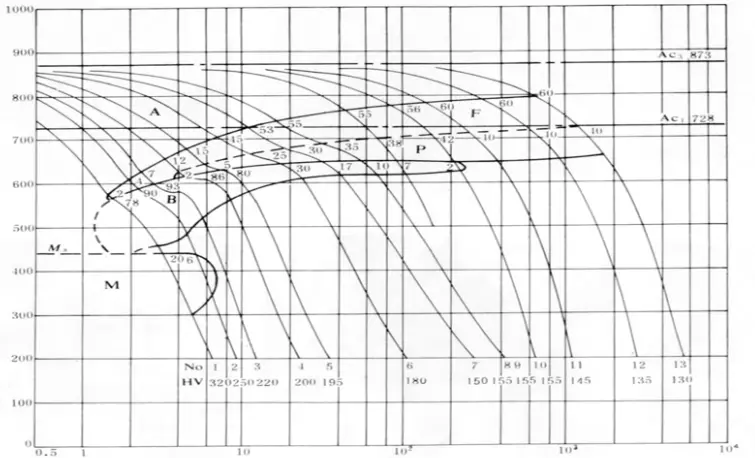

Тенденция к затвердеванию сварного шва и зон термического влияния, а также их восприимчивость к холодному растрескиванию зависят не только от состава, но и от структуры, которая оказывает еще более значительное влияние на эксплуатационные характеристики. При определенном составе структура зависит от скорости охлаждения, которую можно определить по структуре SHCCT (Simulated Heat Affected Zone Continuous Cooling Transformation). На рисунке 2-2 представлена SHCCT-диаграмма стали Q235 (A3).

Регулирование скорости охлаждения зоны сварки является важнейшим методом изменения типа структуры и твердости зона сваркичто снижает вероятность возникновения холодного растрескивания.

При увеличении толщины сварного шва, снижении температуры окружающей среды во время сварки или уменьшении энергии сварочной проволоки теплоотдача ускоряется, а скорость охлаждения сварное соединение увеличивается, что, в свою очередь, повышает склонность к холодному растрескиванию.

Т-образные и нахлесточные соединения имеют большую площадь теплоотвода по сравнению со стыковыми соединениями, что ускоряет скорость охлаждения в зоне сварки и делает ее склонной к образованию закаленных структур.

Предварительный подогрев, повышение температуры между сварочными дорожками или слоями, или меры по последующему подогреву также могут снизить скорость охлаждения во время сварки.

Упрочнение углеродистой стали происходит в основном за счет образования мартенситных структур. Мартенсит представляет собой пересыщенный раствор углерода в α-Fε, и его твердость зависит как от содержания углерода в стали, так и от количества образовавшегося мартенсита. Количество мартенсита зависит от скорости охлаждения; очень быстрая скорость охлаждения может привести к образованию мартенсита 100% и, таким образом, к достижению наивысшей твердости.

Водород и степень сдержанности

Водород в зоне сварки образуется в основном из сварочных материалов и влаги в зоне сварки. Растворенный водород в сварном шве может быть уменьшен путем использования сварочных материалов с низким содержанием водорода, повышения температуры сушки сварочных материалов, уменьшения содержания влаги в защитный газили снизить влажность в зоне сварки.

Увеличение толщины стальная пластина или жесткость конструкции увеличивают степень ограничения, тем самым повышая чувствительность к трещинам, вызванным водородом.

Тремя основными факторами, вызывающими появление холодных трещин, являются закаленная структура, водород и сдерживающее напряжение. Если состав стали фиксирован, то чем выше доля закаленной структуры, тем ниже критическое содержание водорода, необходимое для образования холодных трещин, и тем ниже необходимое сдерживающее напряжение, что увеличивает склонность к образованию холодных трещин.

Если структура и содержание водорода фиксированы, то чем больше степень сдерживающего напряжения, тем выше чувствительность к холодному растрескиванию. Таким образом, в склонности углеродистой стали к образованию холодных трещин три фактора - закаленная структура, водород и сдерживающее напряжение - взаимно способствуют друг другу и являются взаимозависимыми.

Горячее растрескивание

Восприимчивость к горячему растрескиванию тесно связана с содержанием в стали таких примесей, как сера (S) и фосфор (P). Во время сварка углеродистой стали При высоком содержании S и P соединения с низкой температурой плавления S и P собираются на границах зерен в зоне термического влияния, вызывая ликвидационные трещины вблизи линии плавления зоны термического влияния.

В толстых стальных листах сульфиды, распределенные по различным зонам сегрегации, могут привести к образованию ламинарных трещин разрыва в Т-образных соединениях и других. При высокой степени разбавления основного материала в него попадает больше S и P. сварной шовчто может легко привести к образованию горячих трещин в сварном шве.

Чтобы избежать этого, конструкция соединения или технологическая операция должны предотвращать образование узкой и глубокой формы сварного шва. Низкоуглеродистый стальная дуга Сварные швы обычно обладают повышенной стойкостью к горячему растрескиванию.

Ламинарный разрыв

Кипящая сталь имеет более высокое содержание кислорода и заметную полосу сегрегации в центре толщины листа, что может привести к образованию трещин и пористости во время сварки. Существует определенная тенденция к ламинарному разрыву при сварке толстых листов, а также высокая чувствительность к старению. Температура хрупкого перехода сварного соединения также находится на более высоком уровне.

Поэтому кипящая сталь, как правило, не используется в производстве конструкций, подверженных динамическим нагрузкам или работающих при низких температурах.

Изменение характеристик зоны термического влияния во время сварки

В основном изменяется пластичность соединения, которая зависит от состава стали, состояния термической обработки основного материала перед сваркой и сварочное тепло процесс. Углеродистая сталь в основном поставляется в горячекатаном состоянии, но для некоторых высококачественных углеродистых конструкционных сталей и углеродистых конструкционных сталей специального назначения состояние поставки также может быть контролируемым прокатом, нормализацией, нормализацией + отпуском, или закалкой + отпуском.

В процессе охлаждения стали при более низкой температуре происходит большая деформация, прежде чем аустенит разлагается, что увеличивает скорость зарождения ферритной фазы. Полученные зерна значительно измельчаются, что резко повышает их прочность и пластичность.

Определенный методы сварки с рассредоточенными источниками тепла или чрезмерно высокой линейной энергией, например, газовая и электрошлаковая сварка. Эти методы приводят к тому, что зерна в крупнозернистой зоне зоны термического влияния сварного шва становятся еще крупнее, тем самым снижая ударную вязкость соединения. Поэтому для значительных конструкций часто требуется послесварочная термообработка.

В заключение следует отметить, что низкоуглеродистая сталь имеет низкое содержание углерода и очень низкую элемент сплава содержание. Поэтому при использовании традиционных методов сварки не образуются закаленные структуры или холодные трещины в швах. При условии правильного выбора сварочных материалов удовлетворительные сварные швы может быть достигнута.

2. Методы сварки

Не существует особых требований к выбору метода сварки низкоуглеродистой стали. Выбор может быть сделан на основе таких переменных, как толщина материала, структура продукта, требования к производительности и условия производства.

Экранированный металл дуговая сварка, CO2 Сварка в газовой среде и сварка под флюсом - распространенные методы сварки.

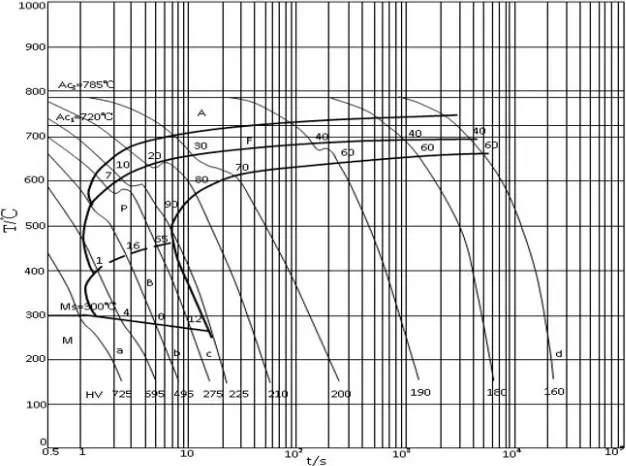

3. Анализ свариваемости среднеуглеродистой стали

Холодное растрескивание

Среднеуглеродистая сталь имеет более высокий углеродный эквивалент, чем низкоуглеродистая. Когда содержание углерода превышает 0,25%, закаливаемость стали увеличивается. Во время сварки, если скорость охлаждения высокая (как показано на диаграмме ССТ для стали 45 на рис. 2-3, скорость охлаждения превышает критическую точку значения c), a мартенситная структура образуется в зоне термического влияния.

Мартенситная структура среднеуглеродистой стали более хрупкая, и под действием сварочных напряжений она склонна к холодному растрескиванию и хрупкому разрушению. В зоне термического влияния среднеуглеродистой стали после сварки с большей вероятностью образуется закаленная мартенситная структура. Такая структура более чувствительна к воздействию водорода, а критическое напряжение, необходимое для образования холодных трещин, ниже.

Поэтому рекомендуется использовать электроды с низким содержанием водорода и соответствующим образом повышать температуру предварительного нагрева для снижения остаточное напряжение.

Горячие трещины

Когда массовая доля углерода в стали превышает 0,25%, сегрегация самого углерода и его продвижение в другие элементы, такие как сера (S) и фосфор (P), становится значительно заметной. Это особенно актуально, когда содержание S и P в исходном материале контролируется вблизи верхнего предела квалифицированного значения, требуемого стандартом. Сульфиды с низкой температурой плавления могут привести к повышенной склонности к горячему растрескиванию, особенно в дуговой яме.

Поэтому при сварке углеродистой стали необходим строгий контроль за массовой долей серы.

Поры

Из-за более высокого содержания углерода по сравнению с низкоуглеродистой сталью количество углерода, попадающего в сварочную ванну, увеличивается. Это потенциально может привести к образованию пор CO в ходе металлургических реакций при сварке, тем самым повышая чувствительность к образованию пор в сварном шве.

При сварке кипящей стали необходимо убедиться, что выбранный сварочный материал содержит достаточное количество раскислителей для предотвращения образования пор в сварном шве.

Изменение характеристик зоны термического влияния при сварке

Зона термического влияния при сварке претерпевает изменения, связанные с возникновением закаленных структур, что приводит к повышению прочности, хрупкости и закалке, а также к повышенной восприимчивости к холодному растрескиванию. Углерод из расплавленного основного металла попадает в сварочную ванну, что приводит к увеличению содержания углерода в металле шва. Эффективность сварки варьируется в зависимости от скорости разбавления.

С увеличением содержания углерода в среднеуглеродистой стали ее свариваемость ухудшается. Основными проблемами, возникающими при сварке, являются горячее растрескивание, холодное растрескивание, пористость и хрупкое разрушение, иногда наблюдается снижение прочности в зоне термического влияния. Чем больше примесей в стали и чем выше жесткость структуры, тем острее становятся эти проблемы.

При выполнении сварочных ремонтных работ на отливках из среднеуглеродистой стали необходимо принять меры предосторожности для предотвращения холодного растрескивания во время сварки или растрескивания из-за чрезмерного остаточного напряжения в ремонтируемой зоне.

4. Методы сварки

Обычно используется сварка палочным электродом или сварка в защитном газе CO2. При добавлении износостойких или коррозионностойких поверхностей к среднеуглеродистой стали или при ремонте больших изношенных поверхностей на среднеуглеродистой стали также может использоваться дуговая сварка под флюсом.

5. Анализ свариваемости высокоуглеродистой стали

Плохая свариваемость

Высокоуглеродистая сталь, к которой относятся конструкционная углеродистая сталь, литейная углеродистая сталь и углеродистая инструментальная сталь, содержит более 0,6% углерода. Свариваемость этих материалов довольно плохая, а сварка может привести к образованию твердого, хрупкого высокоуглеродистого мартенсита. Они имеют высокую склонность к закалке и растрескиванию. Учитывая их плохую свариваемость и высокую твердость, эти виды стали обычно используются в узлах и деталях, требующих высокой твердости и износостойкости, а не при создании сварных конструкций.

Методы сварки: Для ремонта обычно используется дуговая сварка в защитной оболочке и газовая сварка.

Нержавеющая сталь относится к типу стали, которая не ржавеет в атмосфере; это сталь, которая более устойчива к коррозии в определенных условиях кислот, щелочей и солей. Благодаря отличной коррозионной стойкости, пластичности и прочности в широком диапазоне температур нержавеющая сталь широко используется в нефтехимии, атомной энергетике, легкой промышленности, текстильной, пищевой и бытовой технике.

1. Классификация нержавеющей стали

(1) Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь отличается немагнитными свойствами, хорошими низкотемпературными характеристиками, формуемостью и свариваемостью.

(2) Ферритная нержавеющая сталь

Ферритная нержавеющая сталь характеризуется сильным магнетизмом, легкой формуемостью, устойчивостью к ржавчине и точечной коррозии.

(3) Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь известна своей высокой прочность и твердостьХотя ее коррозионная стойкость несколько уступает аустенитной и ферритной нержавеющей стали.

(4) Нержавеющая сталь Duplex

Дуплексная нержавеющая сталь отличается высокой предел текучестиУстойчив к точечной коррозии и коррозии под напряжением, легко поддается формовке и сварке.

(5) Нержавеющая сталь с осадительной закалкой

Нержавеющая сталь осадительной закалки имеет содержание хрома около 17%, а в сочетании с такими элементами, как никель и молибден, она не только обладает достаточными нержавеющими свойствами, но и проявляет коррозионную стойкость, сравнимую с аустенитной нержавеющей сталью.

2. Роль элементов сплава

Железо: Это основной металлический элемент в нержавеющей стали.

Хром: Это основной ферритообразующий элемент. При взаимодействии с кислородом хром образует коррозионностойкую пассивную пленку Cr2O3, что делает его необходимым элементом для поддержания коррозионной стойкости нержавеющей стали.

Углерод: Это сильный аустенитообразующий элемент, который может значительно повысить прочность стали. Однако углерод может также негативно влиять на коррозионную стойкость.

Никель: Является основным аустенитообразующим элементом. Никель может замедлять коррозию стали и укрупнение зерен при нагреве.

Молибден: Это элемент, образующий карбиды. Образуемые им карбиды чрезвычайно стабильны, предотвращая рост зерен во время аустенит нагрев и снижение чувствительности стали к перегреву.

Ниобий, титан: Это прочные карбидообразующие элементы, которые повышают устойчивость стали к межкристаллитной коррозии.

Азот: это сильный аустенитообразующий элемент, который значительно повышает прочность стали.

Фосфор, сера: Эти вредные элементы из нержавеющей стали негативно влияют на коррозионную стойкость и штамповочные свойства.

3. Общее физическое состояние Свойства нержавеющей стали

(1) Теплопроводность: Скорость теплопередачи нержавеющей стали относительно низкая.

(2) Тепловое расширение: По сравнению с углеродистой сталью, коэффициент линейного расширения стали марки 304 больше.

(3) Электрическое сопротивление: Как правило, электрическое сопротивление сплавов выше, чем у чистых металлов, то же самое относится и к нержавеющей стали.

(4) Магнитные свойства нержавеющей стали

Таблица 3: Магнитные свойства различных материалов

| Материалы | Магнитные свойства | Магнитная проницаемость :μ(H=50e) |

| SUS430 | Сильный магнетизм | – |

| Железо | Сильный магнетизм | – |

| Ni | Сильный магнетизм | – |

| SUS304 | Немагнитная (проявляет магнетизм при холодной обработке) | 1.5(65% Обработка) |

| SUS301 | Немагнитная (проявляет магнетизм при холодной обработке) | 14.8(55% Обработка) |

| SUS305 | Немагнитные | – |

1. Свариваемость нержавеющей стали

Электрическое сопротивление нержавеющей стали значительно выше, чем у низкоуглеродистой стали. Во время сварки оба сварочный пруток и основной материал в зоне сварки подвержены нагреву и плавлению. Это может привести к перегреву окружающего основного материала, что приведет к неравномерной деформации в зоне сварки и крупному зерну.

Нержавеющая сталь обладает высоким коэффициентом линейного расширения и низким коэффициентом теплопроводности, что затрудняет отвод тепла. Во время сварки глубина проплавления высока, и нагрев от сварки приводит к расширению структуры. При охлаждении возникают значительные усадочные деформации и растягивающие напряжения, которые могут легко привести к термическому растрескиванию.

Зона термического влияния (ЗТВ) при сварке может легко привести к межкристаллитная коррозия. Это связано с тем, что в пределах HAZ основной металл становится обедненным хромом в диапазоне температур сенсибилизации (от 450℃ до 850℃), что затрудняет его пассивацию.

В результате коррозионная стойкость стали значительно снижается, поэтому она преимущественно корродирует в соответствующей коррозионной среде, расширяя границы зерен. В этот момент пластичность и прочность корродированной области сильно нарушаются, что приводит к образованию трещин и хрупких разрушений при холодном изгибе, а также к неметаллические звук при ударе проржавевшего участка о землю.

Нержавеющая сталь - относительно устойчивый к коррозии вид стали, но она не является абсолютно устойчивой к ржавчине. На сегодняшний день не изобретена сталь, которая не ржавеет ни при каких условиях. Поэтому отдельные виды стали предназначены для использования в определенных условиях.

Коррозионная стойкость стали повышается с увеличением содержания хрома. Когда содержание хрома достигает или превышает 12%, коррозионная стойкость стали резко меняется, превращаясь из склонной к ржавчине в стойкую к ржавчине, а из некоррозионностойкой в коррозионностойкую. Поэтому нержавеющей сталью принято называть сплав на основе железа с содержанием хрома более 12%.

Способность стали сохранять химическую стабильность (устойчивость к коррозии и образованию накипи) при высоких температурах называется термической стабильностью; свойство стали иметь достаточную прочность при высоких температурах называется термической прочностью. Сталь, обладающая как термической стабильностью, так и термической прочностью, называется жаропрочной сталью.

1. Классификация жаропрочных сталей

(1) В перлитной жаропрочной стали основными легирующими элементами являются хром, молибден и ванадий, причем их суммарное содержание обычно не превышает 5%. Этот тип также называют низколегированной жаропрочной сталью.

(2) Мартенситная жаропрочная сталь не только демонстрирует высокотемпературную прочность, но и обладает замечательной коррозионной стойкостью. Стали 1Cr13 и 2Cr13 могут служить как жаропрочными, так и нержавеющими сталями.

(3) Ферритная жаропрочная сталь

Этот тип стали обладает отличной стойкостью к высокотемпературному окислению и коррозии, но имеет низкую жаропрочность и подвержен хрупкости.

(4) Аустенитная жаропрочная сталь

Этот вид стали не только обладает высокой жаропрочностью, но и значительной пластичностью, вязкостью и отличными сварочными свойствами. Благодаря однофазной аустенитной структуре она также обладает превосходной коррозионной стойкостью.

1. Свариваемость перлитной жаропрочной стали

Основным элементом в перлитной жаропрочной стали является углерод, также в ней содержится некоторое количество хрома и молибдена. Некоторые разновидности также содержат такие элементы, как ванадий, вольфрам, кремний, титан, и бор. Присутствие этих легирующих элементов делает сварной шов и зону термического влияния склонными к закалке.

После сварки охлаждение на воздухе может легко привести к образованию твердого и хрупкого мартенсита, который не только влияет на механические свойства сварного соединения, но и создает значительные внутреннее напряжение. В сочетании с высокой концентрацией диффундирующего водорода сварной шов и зона термического влияния подвержены холодному растрескиванию.

Кроме того, поскольку перлитная жаропрочная сталь содержит сильные карбиды, такие как ниобий, молибден и хром, и обычно используется при высоких температурах, она подвержена растрескиванию при перегреве.

2. Свариваемость мартенситной жаропрочной стали

К мартенситной жаропрочной стали в первую очередь относится высокохромистая сталь с простым составом, таким как Cr13 и 2Cr13, а также сталь с добавлением легирующих элементов, таких как Mo, V, W, Nb и т.д., на основе хрома 12. Эти виды стали склонны к воздушной закалке, что приводит к плохой свариваемости. После сварки в них часто образуется мартенсит высокой твердости и небольшое количество бейнитных структур, что приводит к образованию холодных трещин.

3. Свариваемость ферритной жаропрочной стали

Большинство ферритных жаропрочных сталей состоит из высокохромистой стали с w(Cr)>17% и части стали типа Cr13. Эти типы стали не претерпевают фазового превращения α→Y во время сварки и не проявляют тенденции к закалке. Однако зерна вблизи линии сплавления быстро увеличиваются, что приводит к хрупкости сварного соединения.

Чем выше содержание хрома и чем дольше время пребывания при высоких температурах, тем сильнее проявляется хрупкость. Эта хрупкость не поддается термообработке, что делает ее склонной к образованию трещин при сварке жестких конструкций.

4. Свариваемость аустенитной жаропрочной стали

Аустенитная жаропрочная сталь имеет аустенитную микроструктуру в качестве матрицы. Этот тип стали содержит значительное количество никеля, марганца и азота, которые являются аустенитообразующими элементами. Она обладает превосходной высокотемпературной прочностью и структурной стабильностью при температуре выше 600℃, а также хорошими сварочными характеристиками. Таким образом, это наиболее широко используемый тип жаропрочной стали в диапазоне температур от 600 до 1200℃.