Представьте себе мир без сварки. От возвышающихся небоскребов до сложнейших механизмов, сама ткань нашего современного общества распалась бы. В этой статье мы исследуем увлекательное царство методов и процессов сварки, которые формируют наш мир за кулисами. Откройте для себя науку, артистизм и инновации, которые вдохнули жизнь в металл, и заново оцените невоспетых мастеров, которые делают все это возможным.

В этой статье мы подробно расскажем о 8 различных типах методов и процессов сварки, включая определения, принципы работы, особенности, преимущества и т.д.

Думаю, после прочтения этой статьи вы по-новому поймете методы сварки.

Давайте погрузимся в него с головой.

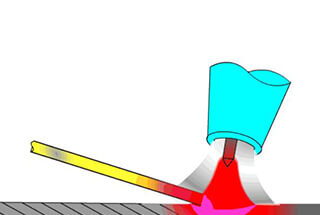

Электродуговая сварка сварочным прутком - это метод, использующий стабильную горящую дугу, возникающую между сварочным прутком и заготовкой, для расплавления сварочного прутка и заготовки, чтобы получить прочное сварочное соединение.

Во время сварки покрытие непрерывно разлагается и плавится с образованием газа и шлака, что защищает конец электрода, дугу, расплавленный бассейн и прилегающие к нему зоны, а также предотвращает вредное загрязнение атмосферы расплавленным металлом.

Сварочное ядро также непрерывно плавится под действием тепла дуги и попадает в расплавленную ванну, образуя присадочный металл сварного шва.

1. По сравнению с другими методами дуговой сварки, электродуговая сварка имеет следующие преимущества:

1. Простое оборудование, гибкая и удобная эксплуатация, сильная адаптивность, хорошая доступность, отсутствие ограничений по месту и положению сварки, и сварка может выполняться, как правило, там, где электрод может дотянуться.

Это важные причины широкого применения экранированных металлическая дуга сварка.

2. Существует широкий спектр свариваемых металлических материалов.

Сваривать можно почти все металлы, кроме тех, которые нерастворимы или легко окисляются.

3. Требования к качеству сборки соединения невысоки. В течение процесс сваркиДуга управляется сварщиком вручную.

Параметры процесса сварки можно изменять, своевременно регулируя положение дуги и скорость электрода, что снижает требования к качеству сборки соединения.

2. По сравнению с другими методами дуговой сварки, электродуговая сварка имеет следующие недостатки:

1. Производительность сварки низкая, а трудоемкость высокая.

По сравнению с другими методами дуговой сварки, сварочный ток низкий, а сварочный пруток необходимо заменять после каждого сварочного стержня.

После сварки также требуется очистка от шлака.

Эффективность производства низкая, а трудоемкость высокая;

И свет от дуги сильный, и дым тяжелый.

2. Качество сварки в значительной степени зависит от людей.

Поскольку для сварки используются ручные сварочные электроды, к сварщику предъявляются требования по навыкам работы, отношению к работе и игре на поле.

Сайт качество сварки в значительной степени зависит от уровня работы сварочного аппарата.

Сварочный стержень электродуговой сварки состоит из источник сварочного токаСварочный кабель, сварочные клещи, сварочные стержни, сварные швы и электрические дуги.

Во время сварки сварочные прутки и заготовки используются для контакта и зажигания электрической дуги, затем сварочные прутки поднимаются и удерживаются на определенном расстоянии.

При условии, что источник питания обеспечивает соответствующее напряжение дуги и сварочный ток, электрическая дуга устойчиво горит, создавая высокую температуру, а сварочные стержни и сварные швы локально нагреваются до состояния плавления.

Расплавленный металл на конце электрода сплавляется с расплавленным металлом сварного шва, образуя расплавленную ванну.

При сварке дуга перемещается вместе с электродом, жидкий металл в расплавленной ванне постепенно остывает и кристаллизуется, образуя сварной шов, и две сварные детали свариваются вместе.

При сварке сварочное ядро электрода после расплавления переходит в расплавленную ванну в виде капель расплава, а при покрытии электрода образуется определенное количество газообразного и жидкого шлака.

Образующийся газ заполняет дугу и расплавленный бассейн, изолируя воздух.

Плотность жидкого шлака меньше, чем у жидкого металла, и он плавает на расплавленном бассейне, защищая его.

Когда металл в расплавленной ванне остывает и затвердевает, шлак также затвердевает, образуя сварочный шлак, покрывающий поверхность шва, предотвращая окисление высокотемпературного металла шва и снижая скорость охлаждения шва.

В процессе сварки между жидким металлом и жидким шлаком и газом происходят сложные металлургические реакции, такие как раскисление, десульфурация, дефосфоризация и дегидрирование, благодаря чему металл шва приобретает соответствующий химический состав и структуру.

Сварка TIG также известна как дуговая сварка без использования инертного газа.

Как при ручной, так и при автоматической сварке нержавеющей стали толщиной 0,5~4,0 мм, наиболее часто используется сварка TIG.

Метод сварки TIG с присадочной проволокой часто используется для сварки сосудов под давлением встык, поскольку сварка TIG обладает хорошей газонепроницаемостью, что позволяет уменьшить пористость сварных швов при сварке сосудов под давлением.

Источником тепла при сварке TIG является дуга постоянного тока, рабочее напряжение составляет 10~95 В, а сила тока может достигать 600 А.

Правильный режим подключения сварочного аппарата заключается в том, что заготовка подключается к положительному полюсу источника питания, а вольфрамовый электрод в сварочной горелке используется в качестве отрицательного полюса.

В качестве инертного газа обычно используется аргон.

Инертный газ подается через сварочную горелку, образуя защитный экран вокруг дуги и на сварочной ванне.

Для увеличения теплоотдачи к аргону обычно добавляют водород 5%.

Однако при сварке ферритная нержавеющая стальВ аргон нельзя добавлять водород. Расход газа составляет около 3-8 литров в минуту.

Помимо выдувания инертного газа из сварочной горелки, лучше также выдувать газ, используемый для защиты обратной стороны сварного шва, из-под шва.

При необходимости сварочная ванна может быть заполнена сварочной проволокой того же состава, что и свариваемый аустенитный материал.

При сварке ферритной нержавеющей стали обычно используется присадка типа 316.

Дуговая сварка в газовой защите - это метод дуговой сварки с использованием внешнего газа в качестве защитной среды.

Его преимуществами являются хорошая видимость дуги и расплавленного бассейна и простота эксплуатации;

Шлак отсутствует или его количество незначительно, поэтому нет необходимости очищать шлак после сварки.

Однако при работе на открытом воздухе необходимо принимать специальные меры по защите от ветра.

В зависимости от того, плавится ли электрод во время сварки, сварка в газовой среде Можно разделить на сварку неплавящимся электродом (вольфрамовым электродом) в защитной газовой среде и сварку расходуемым электродом в защитной газовой среде.

К первым относится сварка вольфрамовым электродом в среде инертного газа, плазменно-дуговая сварка и сварка на атомном водороде.

В настоящее время сварка атомарным водородом редко используется в производстве.

Сварка вольфрамовым электродом в инертном газе (TIG) - это метод сварки с использованием дуги, возникающей между вольфрамовым электродом и изделием, для термического расплавления основного металла и присадочной проволоки (если используется присадочная проволока) под защитой инертного газа.

Во время сварки защитный газ непрерывно распыляется из сопла сварочного пистолета, образуя вокруг дуги газовый защитный слой, изолирующий воздух, чтобы предотвратить его вредное воздействие на вольфрамовый электрод, сварочную ванну и прилегающую зону термического влияния, что позволяет получать высококачественные сварные швы.

В качестве защитного газа можно использовать аргон, гелий или аргоно-гелиевую смесь.

В особых случаях можно добавлять небольшое количество водорода.

Аргон используется в качестве защитного газа для вольфрама аргонодуговая сварка а гелий используется для дуговой сварки вольфрамовым гелием.

Из-за высокой цены на гелий аргонодуговая сварка вольфрамовым электродом получила гораздо более широкое распространение в промышленности, чем гелиевая дуговая сварка.

По режиму работы сварку TIG можно разделить на ручную, полуавтоматическую и автоматическую.

Во время ручного аргонирования дуговая сварка вольфрамовым электродомДвижение сварочного пистолета и добавление присадочной проволоки осуществляются полностью вручную;

При полуавтоматической аргонодуговой сварке движение сварочного пистолета осуществляется вручную, но присадочная проволока подается автоматически с помощью механизма подачи проволоки;

При автоматической аргонодуговой сварке вольфрамовым электродом, если заготовка неподвижна, а дуга движется, сварочный пистолет устанавливается на сварочную тележку, тележка перемещается, а присадочная проволока может быть добавлена в виде холодной или горячей проволоки.

Горячая проволока означает увеличение скорости осаждения.

В некоторых случаях, например сварка листов или прохода подложки, иногда нет необходимости добавлять присадочную проволоку.

Среди трех вышеперечисленных методов сварки наиболее широко используется ручная аргонодуговая сварка вольфрамовым электродом, а полуавтоматическая аргонодуговая сварка вольфрамовым электродом применяется редко.

При сварке TIG из-за низкой плотности тока и низкой теплопроводности аргона дуга практически не сжимается, а статические характеристики дуги горизонтальны.

В соответствии с требованиями, предъявляемыми статическими характеристиками дуги к внешним характеристикам источника питания, следует использовать источник питания с пониженными внешними характеристиками независимо от того, используется ли источник питания переменного или постоянного тока.

При сварке TIG небольшие изменения длины дуги приводят к сильным колебаниям сварочной мощности источника.

Поэтому идеальным источником питания для TIG-сварки является источник питания с вертикальным крутым перепадом внешних характеристик (например, магнитный усилитель типа кремниевого выпрямителя для дуговой сварки), который может устранить колебания тока, вызванные изменением длины дуги.

Для TIG обычно используется источник переменного тока сварка алюминиямагния и их сплавов.

MIG-сварка (сварка МИГ) - это метод электродуговой сварки, при котором используется плавящийся электрод, внешний газ в качестве среды дуги, а также защитные капли металла, сварочная ванна и высокая температура металла в зоне сварки. Он называется MIG-сваркой.

Дуговая сварка в инертном газе (Ar или He) с использованием сплошной проволоки называется MIG-сваркой.

Похожие статьи: Сварка MIG и TIG

В отличие от сварки TIG, при сварке MIG (MAG) в качестве электрода используется плавящаяся сварочная проволока, а в качестве источника тепла для расплавления сварочной проволоки и основного металла используется горящая дуга между непрерывно подаваемой сварочной проволокой и свариваемым изделием.

В процессе сварки защитный газ аргон непрерывно подается в зону сварки через сопло сварочного пистолета, благодаря чему дуга, расплавленная ванна и основной металл вблизи не подвергаются вредному воздействию окружающего воздуха.

Непрерывное плавление сварочной проволоки должно передаваться в сварочную ванну в виде капель, а металл шва должен формироваться после сплавления и конденсации с расплавленным основным металлом.

1. Как и TIG-сварка, он может сваривать практически все металлы, особенно подходит для сварки алюминия и алюминиевых сплавов, меди и медных сплавов, нержавеющей стали и других материалов.

В процессе сварки почти нет потерь при окислительном горении, только небольшое количество потерь при испарении, а металлургический процесс относительно прост.

2. Высокая производительность труда.

3. MIG сварка может быть DC обратное соединение. Сварка алюминия, магния и других металлов имеет хороший эффект катодного распыления, который может эффективно удалить оксидную пленку и улучшить качество сварки соединения.

4. Вольфрамовый электрод не используется, и стоимость ниже, чем TIG сварки; Это может заменить TIG сварки.

5. При MIG-сварке алюминия и алюминиевых сплавов перенос капель под давлением может быть использован для улучшения качества сварные соединения.

6. Поскольку аргон является инертным газом и не вступает в реакцию ни с одним веществом, он чувствителен к масляным пятнам и ржавчине на поверхности сварочной проволоки и основного металла, и в нем легко образуются воздушные отверстия.

Перед сваркой сварочную проволоку и заготовку необходимо тщательно очистить.

Лазерная сварка - это метод сварки с использованием сфокусированного лазерного луча в качестве энергии для облучения тепла, выделяемого сварным швом.

Благодаря оптическим свойствам лазера, таким как преломление и фокусировка, лазерная сварка очень хорошо подходит для сварки микродеталей и деталей с плохим доступом.

Лазерная сварка также обладает такими характеристиками, как низкое тепловыделение, малая сварочная деформация и невосприимчивость к электромагнитному полю.

В настоящее время лазерная сварка не нашла широкого применения из-за высокой цены лазера и низкой эффективности электрооптического преобразования.

Похожие статьи: Лазерная сварка: Основное руководство

1. Лазерная сварка может быть разделена на ручная лазерная сварочная машинаАвтоматическая лазерная сварочная машина и гальванометрическая лазерная сварочная машина в зависимости от режима управления

2. В соответствии с источником лазера, он может быть разделен на: YAG лазерный сварочный аппарат, полупроводниковый лазерный сварочный аппарат, и волоконно-лазерная сварка.

Существует два основных режима лазерной сварки: лазерная теплопроводная сварка и лазерная сварка глубокого проникновения.

В первом случае используется низкий мощность лазера плотность (105~106 Вт/см2).

После того как заготовка поглощает лазер, он достигает только поверхностного плавления, а затем полагается на теплопередачу, чтобы направить внутренний теплообмен заготовки для формирования расплавленного бассейна.

Этот режим сварки отличается малой глубиной проплавления и малым соотношением глубина-ширина.

Последний имеет высокую плотность мощности лазера (106~107 Вт/см2).

После поглощения лазерного излучения заготовка быстро плавится и даже испаряется.

Расплавленный металл образует небольшое отверстие лазерного луча под действием давления пара, который может непосредственно светить на дно отверстия, заставляя отверстие постоянно расширяться, пока давление пара в отверстии не уравновесится с поверхностным натяжением и гравитацией жидкого металла.

Когда замочная скважина движется вдоль направления сварки под воздействием лазерного луча, расплавленный металл перед замочной скважиной течет вокруг нее к задней части, и после застывания образуется сварной шов.

Этот режим сварки характеризуется большим проплавлением и большим отношением глубины к ширине.

В области механического производства, за исключением тонких деталей, обычно используется сварка с глубоким проплавлением.

Пары металла и защитный газ, образующиеся при сварке глубоким проплавлением, ионизируются под действием лазера, образуя плазму внутри и над замочной скважиной.

Плазма может поглощать, преломлять и рассеивать лазер, поэтому, как правило, плазма над расплавленным бассейном будет ослаблять лазерную энергию, достигающую заготовки.

Это также влияет на фокусировку луча и неблагоприятно для сварки.

Обычно плазму можно удалить или ослабить с помощью бокового обдува.

Благодаря образованию замочной скважины и плазменному эффекту процесс сварки сопровождается характерным звуком, светом и электрическим зарядом.

Теоретическая значимость и практическая ценность заключается в изучении взаимосвязи между ними, техническими характеристиками и качеством сварки, а также в контроле процесса и качества лазерной сварки с помощью этих характерных сигналов.

1. Потребление тепла может быть уменьшено до минимально необходимого количества, диапазон металлографических изменений зона термического влияния мала, а деформация, вызванная теплопроводностью, также минимальна.

Параметры сварочного процесса при однопроходной сварке листа толщиной 2,32 мм квалифицированы после проверки, что позволяет сократить время, необходимое для сварки толстых листов. сварка пластин и даже отказаться от использования присадочного металла.

3. Нет необходимости использовать электроды, и нет опасений по поводу загрязнения или повреждения электродов.

А поскольку это не контактная сварка, износ и деформация оборудования сводятся к минимуму.

4. Лазерный луч легко фокусируется, выравнивается и направляется оптическими приборами, может быть размещен на нужном расстоянии от заготовки, а также может быть снова направлен между станками и инструментами или препятствиями вокруг заготовки.

Другие правила сварки не могут быть использованы из-за указанных выше ограничений по площади.

5. Заготовка может быть помещена в закрытое пространство (под контролем вакуумной откачки или внутренней газовой среды).

6. Лазерный луч можно сфокусировать на очень маленькой площади и использовать для сварки небольших деталей с одинаковым расстоянием между ними.

7. Диапазон свариваемых материалов широк, и различные разнородные материалы также могут быть соединены вместе.

8. Он легко выполняет высокоскоростную сварку в автоматическом режиме, а также может управляться с помощью цифровых технологий или компьютера.

9. При сварке тонких материалов или проволоки тонкого диаметра не возникает проблем с оплавлением, как при дуговой сварке.

10. Он не подвержен влиянию магнитного поля (дуговая и электронно-лучевая сварка не вызывает затруднений) и может точно выровнять сварной шов.

11. Он может сваривать два металла с разными физическими свойствами (например, с разным сопротивлением).

12. Вакуумная или рентгеновская защита не требуется.

13. Если применяется прошивная сварка, то соотношение глубины и ширины сварная шайба может достигать 10:1.

14. Устройство можно переключать для передачи лазерного луча на несколько рабочих станций.

Электроны - одна из основных частиц материи, которые обычно вращаются вокруг ядра с большой скоростью.

Если электронам придать определенное количество энергии, они могут сойти с орбиты.

Нагрейте катод, чтобы высвободить и сформировать облако свободных электронов.

При увеличении напряжения до 30-200 кВ электроны ускоряются и движутся к аноду.

Основной принцип электронно-лучевой сварки заключается в том, что катод в электронной пушке испускает электроны за счет прямого или косвенного нагрева.

При ускорении высоковольтным электростатическим полем электроны могут сформировать электронный пучок с высокой плотностью энергии за счет фокусировки электромагнитного поля.

При облучении заготовки электронным лучом огромная кинетическая энергия преобразуется в тепловую энергию, в результате чего заготовка в точке сварки расплавляется, образуя расплавленную ванну, и таким образом осуществляется сварка заготовки.

Электронно-лучевая сварка широко используется в аэрокосмической промышленности, атомной энергетике, национальной обороне и военной промышленности, автомобилестроении и производстве электроприборов благодаря таким преимуществам, как отсутствие сварочного прутка, отсутствие окисления, хорошая повторяемость процесса и малая тепловая деформация.

В тяжелой промышленности мощность электронно-лучевого сварочного аппарата достигла 100 киловатт, и он может сваривать листы нержавеющей стали толщиной 200 мм.

При сварке крупных изделий следует использовать вакуумную камеру большого объема или создавать подвижный локальный вакуум в месте сварки.

В автомобильном производстве электронно-лучевая сварка чаще всего используется для обработки деталей двигателей, трансмиссий и т.д.

Эти детали подвергаются сравнительно небольшой механической обработке, что отвечает экономическим требованиям электронно-лучевой сварки.

Как современный передовой технология сваркиЭлектронно-лучевая сварка также играет важную роль в аэрокосмической отрасли.

Уникальность материалов и требований к сварке аэрокосмических компонентов, от микродатчиков давления до корпусов космических аппаратов, приводит к тому, что электронно-лучевая сварка быстро становится необходимым процессом для обработки этих важных компонентов, который широко используется при сварке важных деталей подшипников самолетов и компонентов ротора двигателя.

Высоковольтный источник питания для электронно-лучевого сварочного аппарата имеет другие технические характеристики по сравнению с другими типами высоковольтных источников питания.

В соответствии с заводскими стандартами зарубежных производителей электронно-лучевых сварочных аппаратов, немецкими стандартами DIN и техническими требованиями к китайским электронно-лучевым сварочным аппаратам, требования к высоковольтному источнику питания для электронно-лучевых сварочных аппаратов следующие:

Поскольку в стране и за рубежом не существует единого стандарта технических требований к высоковольтным источникам питания для электронно-лучевых сварочных аппаратов, технические требования, предлагаемые некоторыми производителями, в основном включают коэффициент пульсации и стабильность.

Коэффициент пульсаций должен быть менее 1%, а стабильность ± 1%.

Практически все производители аппаратов для электронно-лучевой сварки выдвигают такие требования.

Немецкая компания PTR также выдвинула технические требования к среднему типу напряжения, согласно которым относительный коэффициент пульсации должен быть менее 0,5%, стабильность - ± 0,5%, а повторяемость - менее 0,5%.

Вышеуказанные требования определяются в зависимости от точечной электронно-лучевой сварки и процесса сварки.

Кроме того, немецкая группа Pro-beam предложила, чтобы содержание углерода стали, изготовленной методом электронно-лучевой закалки, должна быть больше 0,18%.

Преимущество вакуума заключается в отсутствии изменения цвета и водородного охрупчивания после отжигГлубина составляет 0,1-1,7 мм, поверхностное растворение отсутствует.

Плазменная дуга Сварка плавлением - это метод сварки плавлением с использованием плазменно-дугового пучка высокой плотности энергии в качестве источника сварочного тепла.

Плазменно-дуговая сварка характеризуется концентрацией энергии, высокой производительностью, высокой скоростью сварки, малой деформацией напряжения, стабильной дугой и подходит для сварки тонких листов и коробок.

Он особенно подходит для сварки различных тугоплавких, легко окисляемых и термочувствительных материалов. металлические материалы (такие как вольфрам, молибден, медь, никель, титан и т.д.).

Газ диссоциирует при нагреве дугой и сжимается при прохождении через водоохлаждаемое сопло на высокой скорости, увеличивая плотность энергии и степень диссоциации, образуя плазменную дугу.

Его стабильность, теплотворная способность и температура выше, чем у общей дуги, поэтому он обладает большей проникающей способностью и скоростью сварки.

В качестве газа, образующего плазменную дугу, и защитного газа вокруг нее обычно используется чистый аргон.

Согласно свойства материала для различных заготовок, также используются гелий, азот, аргон или их смесь.

Плазменно-дуговая резка - распространенный процесс резки металла и неметаллических материалов.металлические материалы.

Он использует высокоскоростной, высокотемпературный и высокоэнергетический поток плазменного газа для нагрева и расплавления материала, подлежащего резке, и использует внутренний или внешний высокоскоростной поток газа или поток воды для разгрузки расплавленного материала до тех пор, пока луч плазменного потока не проникнет в его заднюю часть, образуя разрез.

1. Микроплазменная дуговая сварка может сваривать фольгу и тонкие пластины.

2. Он обладает эффектом малого отверстия и может лучше реализовать свободное формирование односторонней и двухсторонней сварки.

3. Плазменная дуга имеет высокую плотность энергии, высокую температуру столба дуги и сильную проникающую способность.

Сталь толщиной 10-12 мм можно сваривать без канавок.

Его можно сваривать насквозь и формировать с обеих сторон.

Скорость сварки высокая, производительность высокая, а деформация напряжения небольшая.

4. Оборудование сложное, расход газа большой, монтажный зазор и чистота заготовки строгие, и он подходит только для сварки в помещении.

При плазменно-дуговой сварке обычно используется постоянный ток и источник питания с характеристикой провисания.

Благодаря уникальным рабочим характеристикам, полученным благодаря особому расположению горелки и раздельной подаче плазмы и защитного газа, к плазменной консоли можно добавить обычный блок питания для TIG, а также использовать специально созданную плазменную систему.

Стабилизировать плазменную дугу при использовании синусоидального переменного тока непросто.

Когда расстояние между электродом и заготовкой велико и плазма сжимается, плазменной дуге трудно играть свою роль.

Более того, в положительном полуцикле перегретый электрод сделает токопроводящее сопло сферическим, что нарушит стабильность дуги.

Можно использовать специальный импульсный источник питания постоянного тока.

Длительность работы положительного электрода можно уменьшить, отрегулировав баланс формы волны, чтобы электрод успел полностью охладиться для сохранения формы сопла наконечника и формирования стабильной дуги.

Сварка трением это метод сварки, при котором в качестве источника тепла используется тепло, выделяемое при трении соприкасающихся поверхностей заготовок, что приводит к пластической деформации заготовок под давлением.

Под действием давления, под действием постоянного или возрастающего давления и крутящего момента, относительное движение между торцевыми поверхностями сварочного контакта создает тепло трения и тепло пластической деформации на поверхности трения и прилегающих к ней областях, так что температура на поверхности трения и вокруг нее повышается до температуры, которая обычно ниже температуры плавления.

Сопротивление деформации материала снижается, пластичность увеличивается, а оксидная пленка на границе раздела разрушается.

Под действием давления ковки, при пластической деформации и течении материалов, сварка в твердом состоянии осуществляется за счет молекулярной диффузии и рекристаллизации границы раздела.

1. Качество сварки соединений хорошее и стабильное.

Доля брака переходных соединений алюминий-медь, полученных низкотемпературной сваркой трением, в Китае составляет менее 0,01%;

Котельный завод использует сварку трением вместо сварки пламенем для производства экономайзера, и количество брака при сварке сократилось с 10% до 0,001%.

В Западной Германии сварка трением была использована вместо сварки пламенем для производства автомобильных выпускных клапанов, и количество брака при сварке снизилось с 1,4% до 0,04~0,01%.

Как видно из приведенных примеров, количество брака при сварке трением очень низкое, примерно 1% от общего количества брака при сварке.

2. Подходит для сварки разнородных сталей и разнородных металлов.

Сваркой трением можно сваривать не только обычные разнородные стали, но и разнородные стали и металлы с сильно различающимися механическими и физическими свойствами при комнатной и высокой температуре, например, углеродистую конструкционную сталь высокоскоростной инструмент сталь, медь - нержавеющая сталь и т.д.

Кроме того, с его помощью можно сваривать разнородные металлы, образующие хрупкие сплавы, такие как алюминий медь, алюминий сталь и т.д.

3. Высокая точность размеров сварных соединений.

Максимальная погрешность по всей длине камеры предварительного сгорания дизельного двигателя, полученной сваркой трением, составляет ±0,1 мм.

Некоторые специальные машины для сварки трением могут обеспечить допуск на длину сварного шва ± 0,2 мм и эксцентриситет менее 0,2 мм.

Поэтому сварка трением используется не только для сварки заготовок, но и для сварки готовых изделий.

4. Сварочный аппарат имеет низкую мощность и экономию энергии.

По сравнению со сваркой пламенем, сварка трением экономит около 80~90% электроэнергии.

5. Санитарная обработка рабочего места при сварке трением

Нет искр, дуги и вредных газов, что способствует защите окружающей среды.

Он подходит для автоматических производственных линий в сочетании с другими передовыми методами обработки металла.

После многих лет развития технологии сварки трением было разработано множество классификаций сварки трением: Шпилечная сварка трением, наплавка трением, сварка трением третьего тела, сварка трением с заделкой, сварка трением в инерционном режиме, сварка трением с перемешиванием, сварка радиальным трением, сварка линейным трением и сварка трением в накладку.

Точечная сварка Относится к методу сварки, при котором сварочное пятно образуется между контактными поверхностями двух перекрывающихся заготовок с помощью цилиндрического электрода во время сварки.

При точечной сварке необходимо надавить на заготовку, чтобы обеспечить ее плотный контакт, затем включить ток, расплавить контакт заготовки под действием тепла сопротивления и сформировать сварочную точку после охлаждения.

Точечная сварка в основном используется для сварки штампованных деталей из листовых материалов толщиной менее 4 мм, особенно для сварки кузовов автомобилей, вагонов и фюзеляжей самолетов.

Однако сосуды, к которым предъявляются требования по герметичности, не могут быть сварены.

Точечная сварка - это разновидность контактной сварки, которая в основном используется для сварки тонких пластин и арматуры.

При точечной сварке сварная деталь образует нахлесточное соединение и зажимается между двумя электродами.

Его основные характеристики таковы:

1. При точечной сварке время нагрева зоны соединения очень короткое, а скорость сварки высокая.

2. Точечная сварка потребляет только электрическую энергию и не требует присадочных материалов, флюса, газа и т.д.

3. Качество точечной сварки в основном гарантируется машина точечной сварки.

Простое управление, высокая степень механизации и автоматизации, высокая производительность.

4. Низкая трудоемкость и хорошие условия труда.

5. Поскольку сварка включается за короткое время, требуя высокого тока и давления, управление программой процесса более сложное, сварочный аппарат имеет большую емкость, а цена оборудования выше.

6. Трудно проводить неразрушающий контроль в местах сварки.

Перед сваркой поверхность заготовки должна быть очищена.

Распространенным методом очистки является травление, то есть травление в серной кислоте с концентрацией нагрева 10%, а затем очистка в горячей воде.

Конкретный процесс сварки выглядит следующим образом:

1. Поместите соединение заготовок между верхним и нижним электродами аппарата точечной сварки и зажмите его;

2. Нагрев контактной поверхности двух заготовок, локальное расплавление и формирование самородков;

3. Поддерживайте давление после выключения питания, чтобы самородок мог охладиться и затвердеть под давлением для формирования паяных соединений;

4. Снимите давление и выньте заготовку.