La soldadura de barras colectoras de cobre no es habitual en la construcción eléctrica de nuestra empresa debido a sus elevados requisitos y dificultad. Sin embargo, las barras colectoras de cobre, con su conductividad superior, se eligieron para las barras eléctricas de la central térmica de carbón.

Tras realizar experimentos de soldadura y aplicaciones de soldadura de productos, la filial de soldadura ha dominado esencialmente la tecnología de soldadura de barras colectoras de cobre, sentando las bases para la futura soldadura de barras colectoras de cobre en nuestra empresa y haciendo avanzar nuestra tecnología de soldadura a un nuevo nivel.

La conexión de las barras colectoras de cobre en las centrales eléctricas se realiza principalmente por dos métodos: atornillado y soldadura. El cobre tiene una excelente conductividad eléctrica, conductividad térmica, resistencia al calor y conformabilidad. El cobre puro industrial no es inferior a 99,5% ωcu.

La conductividad térmica del cobre puro a temperatura ambiente es 8 veces superior a la del acero al carbono. Para calentar una pieza de cobre puro hasta su temperatura de fusión, se necesita una gran cantidad de calor.

Por lo tanto, se necesita una fuente de calor concentrada durante la soldadura; de lo contrario, el calor se disipará rápidamente. Cuando se suelda cobre puro, debe precalentarse la pieza.

Diversos materiales base de cobre contienen siempre una cierta cantidad de impurezas que forman un eutéctico de baja fusión. La presencia de una película eutéctica de baja fusión en la pieza solidificada o en la zona afectada por el calor puede provocar grietas bajo tensión de soldadura.

Los poros en el metal de soldadura de cobre están causados principalmente por el hidrógeno. Cuando el cobre puro contiene cierta cantidad de oxígeno o cuando se disuelve gas CO en cobre puro, los poros también pueden estar causados por el vapor de agua y por la reacción del CO con el O para generar gas CO2.

Generalmente, los poros se distribuyen en el centro de la soldadura y cerca de la línea de fusión.

Durante la soldadura, el cobre sufre inevitablemente oxidación y quemaduras en cierta medida, lo que da lugar a diversas defectos de soldadura. Esto podría provocar una disminución de la resistencia, la plasticidad, la resistencia a la corrosión y la conductividad eléctrica del material. junta soldada.

En la fusión del cobre proceso de soldaduraEl tamaño del grano en la soldadura y en la zona afectada por el calor aumenta significativamente, lo que afecta en cierta medida a las propiedades mecánicas de la unión.

Para mejorar el rendimiento de la unión, no sólo es crucial minimizar los efectos térmicos, sino también controlar el contenido de impurezas de la soldadura y modificar el metal de soldadura mediante aleación.

Los más comunes métodos de soldadura para el cobre son la soldadura con gas y la soldadura manual con gas inerte de tungsteno (TIG).

Sin embargo, para mejorar calidad de soldadurase prefiere la soldadura TIG manual. Este método de soldadura es superior debido a su calor concentrado, al charco de soldadura fácil de controlar y, en particular, a su eficacia cuando... materiales de soldadura con un espesor (δ) inferior a 12 mm.

La soldadura TIG proporciona un arco estable, una excelente protección y un funcionamiento flexible, lo que la hace especialmente adecuada para la soldadura de espesores medios.

Los materiales de soldadura para el cobre se refieren a los hilos de soldadura y a los fundentes. Hilo de relleno: Cuando se realiza soldadura TIG manual, es necesario añadir manualmente alambre de soldadura de relleno. La marca, la composición del hilo de soldadura y la procesabilidad de la soldadura, las propiedades mecánicas de la unión y la resistencia a la corrosión están estrechamente relacionadas.

Al elegir el alambre de soldadura de relleno, las primeras consideraciones deben ser la marca del metal base, espesor de la chapa, estructura del productoy las condiciones de construcción.

Por lo tanto, cuando soldadura de cobre barras colectoras, se selecciona un alambre de soldadura de relleno con una composición similar a la del metal base. Los parámetros técnicos del soldadura de cobre se muestran en la Tabla 1.

Tabla 1: Parámetros técnicos del alambre de cobre para soldar

| Grado | Modelo estándar GB | Composición química primaria | Fracción de masa (%) | Punto de fusión | Uso principal |

| HS201 (Scu-2) | HSCu | Sn-1.1 | Si-0,4 | 1050 | Cobre puro Tungsteno Soldadura por arco (Uso de Flux 301) |

| HS201(Scu-2) | Mn-0,4 | Cobre (permanece) |

Parámetros técnicos del alambre de cobre para soldadura

Soldadura: Durante soldadura por arco de argón, la superficie del metal fundido de la piscina tiende a oxidarse para formar óxido cuproso (Cu2O). Su presencia suele provocar defectos como porosidad de la soldaduragrietas e inclusiones de escoria. Los parámetros técnicos de la soldadura se muestran en la Tabla 2.

La preparación previa a la soldadura se refiere principalmente a la limpieza de la pieza y los materiales de soldadura, y al diseño y procesamiento de la ranura antes de la soldadura.

Es crucial limpiar la superficie del alambre de soldadura y ambos lados de la ranura de la placa de cobre en un radio de 30 mm para eliminar la grasa, la humedad, los óxidos y otras impurezas. El procesamiento de la ranura se realiza con un cincel de aire o una biseladora.

El cobre ranura de soldadura tipos de tratamiento se presentan en el cuadro 3.

Cuadro 2: Parámetros técnicos de Fundente de soldadura

| Grado | Componentes primarios (por fracción de masa) % | Punto de fusión(℃) | Ámbito de aplicación | |||||

| Na2B407 | H3B03 | NaF | NaCl | KCI | Otros | |||

| CJ301 | 16.5-18.5 | 76-79 | – | – | – | AIP04 4-5.5 | 650 | Cobre Soldadura con gas |

Tabla 3: Tipos de soldadura Procesado de ranuras para cobre

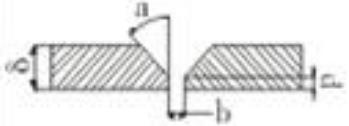

| Nombre del material | Espesor de la placa (mm) | Diagrama | Tipo de bisel | Tipo de junta | Dimensiones de la estructura de la junta | ||

| a | b (mm) | P (mm) | |||||

| Cobre puro | ≤3 | Forma de I | Junta a tope | – | 1-2 | ||

| ≥4 |  | En forma de V | Junta a tope | 30°-35° | b | 1-2 | |

| ≤12 |  | Forma de V simple | Junta en T | 50°~60° | 2-3 | 1-2 | |

Nota: 'b' puede ajustarse en función de la separación entre juntas in situ y de los requisitos del proceso.

Tabla 4: Parámetros del proceso de soldadura para el cobre

| Espesor de la placa (mm) | Diámetro del electrodo de wolframio (mm) | Diámetro del hilo de soldadura (mm) | Corriente de soldadura (A) | Flujo de gas cloro (L/min) | Temperatura de precalentamiento (°C) |

| 1-4 | 2.0 | 2.0 | 140-220 | 15-16 | 200-300 |

| 5-12 | 2.5 | 2.0 | 240-260 | 16-18 | 600-650 |

5.1 El barra colectora de cobre El lugar de soldadura debe mantener una temperatura ambiente superior a 5℃;

5.2 El gas protector utilizado es el argón;

5.3 El hilo de soldadura para la barra colectora de cobre debe ser hilo de cobre puro HS201. El fundente CJ301 se añade y luego se mezcla con etanol anhidro (alcohol) hasta obtener una consistencia pastosa, que luego se pincela sobre la superficie biselada de la soldadura antes de soldar;

5.4 El hilo de soldadura se calienta y se recubre con CJ301 antes de soldar;

5.5 Para la selección de los parámetros del proceso de soldadura, manual soldadura por arco de tungsteno utiliza electrodo de corriente continua positiva (DCEP); los parámetros del proceso de soldadura de cobre puro son los indicados en la Tabla 4;

5.6 La máquina de soldar debe funcionar bien, con un ajuste flexible de la corriente y un manejo cómodo;

5.7 El método de precalentamiento de la barra colectora de cobre puede ser eléctrico o por llama;

5.8 Para la selección de la temperatura de precalentamiento, las piezas con un espesor δ inferior a 4mm pueden precalentarse adecuadamente, mientras que aquellas con un espesor δ superior a 4mm deben precalentarse a una temperatura de 600-650℃;

5.9 Debe evitarse en la medida de lo posible la soldadura en condiciones de restricción. Es necesario un control estricto de la temperatura entre pasadas durante el proceso de soldadura, utilizando soldaduras de oscilación pequeña y baja energía de línea;

5.10 El costura de soldadura deben soldarse por puntos, con una longitud no inferior a 10 mm. El número de soldaduras por puntos deberá ser uniforme y no inferior a tres;

5.11 Para soldar piezas con un espesor δ superior a 4 mm, debe utilizarse un proceso de soldadura multicapa de varias pasadas;

5.12 Los puntos negros causados por las altas temperaturas durante la soldadura deben limpiarse rápidamente. La limpieza entre pasadas debe realizarse con un cepillo de alambre de acero inoxidable;

5.13 La calidad de las soldaduras por puntos debe comprobarse antes de proceder a la soldadura. Sólo se podrá proceder a la soldadura cuando se haya confirmado que no hay defectos;

5.14 Deben reforzarse los pasos intermedios de inspección. Por ejemplo, después de la soldadura por puntos, entre las capas de soldadura, y una vez finalizada toda la soldadura, las inspecciones deben llevarse a cabo estrictamente de acuerdo con los requisitos del proceso de soldadura para garantizar la calidad de la soldadura.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.