La tecnología de soldadura láser remota (RLW), un proceso robótico de soldadura láser sin contacto, ha experimentado avances significativos en los últimos años. Esto ha permitido mejorar la eficiencia de la producción y aumentar la flexibilidad del proceso de soldadura láser.

El concepto de RLW fue introducido por primera vez en 1996 por John Macken.

Una de las características clave de la RLW es su perfecta combinación de una láser de calidad con una gran distancia focal (hasta 1600 mm) y un dispositivo de exploración galvanométrica.

En comparación con la soldadura láser tradicional, RLW ofrece mayor velocidad, ciclos más cortos y mayor flexibilidad.

La investigación sobre la tecnología RLW se ha aplicado a varios tipos de láser durante mucho tiempo. La alta potencia láser de fibra con una longitud de onda de 1080 nm es capaz de transmitir el haz láser a través de la fibra y mejorar la precisión del enfoque y la flexibilidad del procesamiento.

Por otro lado, el láser de CO2 con una longitud de onda larga de 10,6μm no puede transmitir el haz a través de fibra óptica.

Gracias a su longitud de onda ideal y a la excelente calidad de su haz, la alta potencia láser de fibra es la opción preferida para aplicaciones RLW, superando a los láseres de CO2 tradicionales y a los láseres Nd: YAG.

El principio de funcionamiento del RLW consiste en reflejar y dirigir el haz láser mediante un barrido galvanométrico, lo que permite una transmisión de alta velocidad a la superficie de la pieza.

La exploración 2D es la más utilizada en el campo de la RLW. Consiste en un sistema galvanométrico con dos espejos de barrido de luz que pueden girarse eléctricamente. El sistema puede manejar una potencia de salida de 5 kW, lo que lo hace más rentable que el escaneado 3D.

Sin embargo, la RLW también se enfrenta a varios retos, como la necesidad de preprocesado, los requisitos de calidad y estabilidad de la soldadura, el suministro de gas protectory la sujeción y colocación adecuadas de la chapa.

En comparación con la soldadura láser tradicional, la RLW requiere un mayor número de parámetros de proceso, que pueden clasificarse a grandes rasgos en tres grupos: calidad del haz, parámetros de procesamiento y propiedades del material.

La idea de la soldadura láser a distancia (RLW) no es totalmente nueva. Su principio fundamental consiste en reflejar y posicionar el rayo láser enfocado a una distancia específica por encima de la pieza de trabajo mediante un escáner. La distancia focal típica para RLW oscila entre 1000 y 1600 mm.

En 1996, John Macken llevó a cabo el primer experimento de RLW utilizando un láser con una distancia focal de 1600 mm. Este experimento marcó un hito en el desarrollo del proceso RLW, ya que consiguió soldar patrones de agujeros pequeños.

El escáner ayuda a proyectar correctamente el rayo láser sobre una pieza grande, con un área de 1 m x 1 m o incluso mayor, y la velocidad de soldadura puede alcanzar los 30 m/min.

Existen dos modos de trabajo generales para el proceso RLW: el sistema RLW con un escáner integrado y el sistema RLW basado en un robot.

El sistema RLW con escáner integrado utiliza una unidad de escaneado, normalmente un escáner 2D, para enfocar y posicionar el haz láser (véase la figura 1(a)).

El sistema RLW basado en robots utiliza un robot de largaláser de enfoque espejo óptico y un robot de seis ejes para su funcionamiento. El robot se encarga de posicionar el haz láser sobre la superficie de la pieza (véase la Figura 1(b)).

Figura 1. Sistema RLW con escáner integrado Sistema RLW con escáner integrado (a) y sistema RLW robotizado (b)

En comparación con el sistema RLW basado en robot, el sistema RLW con escáner integrado tiene una gama de aplicaciones más amplia, con un ciclo de procesamiento más corto y una mayor precisión. Sin embargo, este sistema tiene unos requisitos mucho más estrictos en cuanto a la calidad del rayo láser.

La tabla 1 muestra una comparación del rendimiento del sistema RLW con escáner integrado, el sistema RLW basado en robot y la soldadura láser tradicional.

Tabla 1. Comparación de parámetros entre el proceso de soldadura a distancia y el tradicional proceso de soldadura láser

| Parámetros de rendimiento típicos | Proceso tradicional de soldadura láser | Sistema RLW con escáner integrado | Sistema RLW robotizado |

|---|---|---|---|

| Ciclo | 1 | 3 | 2 |

| Precisión | 3 | 3 | 2 |

| Practicidad | 1 | 3 | 3 |

| Flexibilidad | 2 | 3 | 3 |

| Programabilidad | 2 | 1 | 2 |

| Inversión | 3 | 2 | 3 |

| Mantenimiento | 3 | 2 | 3 |

1=muy malo/muy bajo; 2=no malo; 3=bueno

Para que los resultados de la soldadura a distancia sean satisfactorios, deben cumplirse las tres condiciones siguientes:

2.2.1. Escáner

El escáner garantiza que el rayo láser se guíe correctamente a lo largo de la trayectoria de soldadura deseada en la superficie de la pieza y se posicione rápidamente.

El cabezal de escaneado, muy flexible y ligero, permite que el haz se desplace rápidamente entre los puntos de soldadura, lo que reduce el tiempo necesario para el posicionamiento en comparación con los procesos de soldadura láser tradicionales.

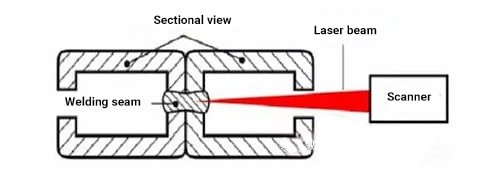

La figura 2 ilustra los componentes típicos de un cabezal de exploración. La unidad de exploración se compone principalmente de un conjunto de galvanómetros y una lente.

En la soldadura a distancia, el haz láser atraviesa primero la lente. La lente puede ajustarse a lo largo del eje óptico para cambiar la posición focal. A continuación, el rayo láser es reflejado y guiado sucesivamente por los galvanómetros X e Y, alcanzando finalmente la posición establecida. costura de soldadura y enfocar con precisión la superficie de la pieza.

La figura 3 muestra un sistema de escáner 2D típico, que incluye un sensor de seguimiento de costuras, un dispositivo de proyección lineal y una unidad de escaneado 2D de alta sensibilidad.

Figura 2. Componentes típicos del cabezal de exploración

Figura 3. Principales componentes del sistema de escáner 2D

2.2.2. Láser de fibra de alta potencia

En los últimos años, los láseres de fibra de alta potencia han experimentado un rápido desarrollo y han demostrado unas características excepcionales en aplicaciones de procesamiento de materiales.

Los láseres de fibra de alta potencia con haces de alta calidad pueden proporcionar una densidad de potencia de pico ultraelevada, que alcanza varios MW/mm2, lo que resulta crucial para la soldadura láser remota a larga distancia y alta velocidad.

Los datos de las investigaciones indican que los láseres de fibra de alta potencia presentan varias ventajas, como:

Como se muestra en la figura 4, una unidad RLW equipada con un láser de fibra está montado por un robot industrial y dispone de una fijación para el cabezal de soldadura.

Los estudios indican que la soldadura láser de fibra puede aumentar aún más la velocidad de soldadura, reducir la pérdida de hilo de soldadura y antorcha, disminuir los requisitos de apriete de herramientas y componentes, y reducir los costes de mantenimiento continuos asociados a los procesos de soldadura tradicionales.

Figura 4. Unidad RLW con láser de fibra de 5 kW

En comparación con el láser tradicional proceso de soldaduraEl sistema RLW con escáner integrado presenta varias ventajas, como las siguientes:

2.3.1. Producción eficiente

El sistema RLW con escáner integrado es más eficaz gracias a su rápida velocidad de soldadura y su corto ciclo de procesamiento.

En condiciones normales, la velocidad de soldadura puede aumentar de 6 m/min a 30 m/min, en función de la potencia de salida del láser configurado.

La eliminación del tiempo de inactividad del escáner puede acortar aún más el ciclo de procesamiento en 80%.

El movimiento ininterrumpido y el rápido posicionamiento del cabezal de escaneado permiten al sistema RLW moverse entre soldaduras en sólo 50 ms, mientras que el posicionamiento del robot suele tardar entre 2 y 3 segundos.

Como resultado, el ciclo de procesamiento del sistema RLW con escáner integrado es de 6 a 10 veces más rápido que la resistencia soldadura por puntos o soldadura por arco.

2.3.2. Gran flexibilidad

El funcionamiento a larga distancia entre el cabezal de exploración y la pieza de trabajo en el sistema RLW proporciona una gran flexibilidad durante la soldadura, lo que no es posible con los equipos de soldadura láser tradicionales.

Como se muestra en la figura 5, la soldadura sólo puede completarse con una operación a larga distancia.

Otra ventaja del funcionamiento a larga distancia es que evita que el vapor metálico o las salpicaduras afecten a los componentes ópticos.

Además, las operaciones a larga distancia requieren menos accesorios, lo que reduce eficazmente los costes de equipamiento en aplicaciones con productos pesados o de gran tamaño.

Figura 5. RLW se utiliza para soldar piezas con poca accesibilidad

2.3.3. Ventaja de costes

RLW ya ha demostrado su rentabilidad en la producción de BIW. Numerosos resultados de investigaciones demuestran que el sistema RLW puede reducir los costes de producción de diversas maneras, como:

Sin embargo, RLW también tiene sus desventajas, como la necesidad de gas de protección, vigas de alta calidad, accesorios y seguimiento de la soldadura.

El mayor reto de la RLW es suministrar gas de protección a la pieza. El gas auxiliar debe cubrir toda la zona de procesamiento, en lugar de moverse de forma sincronizada con la soldadura. Esto requiere un gran número de boquillas que inyecten gas protector a un caudal elevado simultáneamente para prevenir la oxidación y evitar la contaminación. Como resultado, se necesita una gran cantidad de gas protector, lo que aumenta el coste del proceso.

En la actualidad, la soldadura por láser de resistencia (RLW) se utiliza principalmente para la producción en masa de conjuntos de paneles planos, lo que a menudo implica una cantidad considerable de soldaduras.

La industria automovilística es una de las principales áreas de aplicación de la RLW.

Hasta la fecha, se han implantado unos 70 sistemas RLW en diversos procesos de producción, incluida la fabricación de asientos de automóvil (como asientos, bastidores, raíles y paneles), componentes de carrocería (como maleteros, paneles traseros, puertas/piezas de suspensión, paredes laterales e intercambiadores de calor) y estructuras interiores (como nervios de refuerzo y repisas/protectores superiores de las ventanillas traseras).

Los investigadores han realizado numerosas pruebas y estudios sobre diversos parámetros del proceso, como la velocidad de soldadura, la posición del foco, la inclinación del haz, el gas de protección, el diseño de la unión y las propiedades del metal base, con el fin de mejorar las características del haz de RLW. Estas características incluyen potencia del lásercalidad del haz, longitud de onda, diámetro del punto, distancia focal, modo y polarización.

Los investigadores han estudiado RLW equipados con láseres de fibra utilizando cuatro tipos de acero como materiales de base, incluidos el acero dulce, el acero galvanizado, el acero galvanizado aleado y el acero inoxidable.

Los principales parámetros del proceso se presentan en el cuadro 2.

Tabla 2. Lista de parámetros de proceso de RLW con láser de fibra

| Materiales de base | Potencia de salida | Distancia focal | Spot dia. | Velocidad de soldadura | Posición de enfoque | Tiempo |

|---|---|---|---|---|---|---|

| (Espesor mm) | KW | mm | μm | m/min | mm | (ref.) |

| Acero blando S355 (1,5 mm) | (mm) 8 | 470 | 640 | 2-14 | 0 | 2008(6) |

| Acero dulce S235 | (mm) 8 | 1053 | 300-800 | 2-22 | -80-80 | 2007(15) |

| Acero galvanizado JAC270EN (1,5 mm) | 4 | 1250 | 360 | 5 | 0 | 2009(35) |

| Aleación de acero galvanizado GA60 (1 mm) | 4 | 1500 | / | 4 | 0 | 2009(8) |

| Acero inoxidable 1.4301 (20 mm) | (SM) 3 | 500 | 109 | 4-10 | 0 | 2009(36) |

Además, los investigadores también han examinado exhaustivamente diversos parámetros del proceso, como la potencia de salida, la velocidad de soldadura, el suministro de gas de protección, la inclinación del haz y la posición del foco.

En el procesamiento láser el aumento de la potencia del láser se traduce en un aumento correspondiente de la velocidad de soldadura.

Según los datos, al soldar acero dulce con soldadura láser remota, si la potencia de salida del láser de fibra se aumenta de 4 kW a 8 kW mientras el diámetro del punto permanece constante, la velocidad de soldadura aumentará significativamente. Sin embargo, con el aumento de la potencia del láser, pueden surgir problemas como salpicaduras y soldaduras combadas que pueden repercutir negativamente en el calidad de soldadura.

La figura 7 muestra la relación entre la potencia del láser y tanto la velocidad de soldadura como la profundidad de penetración al soldar acero dulce S355 mediante soldadura láser a distancia.

Como indica el gráfico, un aumento de la potencia del láser conlleva un aumento tanto de la velocidad de soldadura como de la profundidad de penetración.

Figura 7. Influencia de la potencia de salida en el RLW Influencia de la potencia de salida en el RLW (con dispositivo de escape, sin gas protector, diámetro del punto 640 & mm, distancia focal 470 mm, acero dulce S335)

La velocidad de soldadura es un factor crítico en el proceso de soldadura por láser de resistencia (RLW).

La velocidad de soldadura viene determinada principalmente por la densidad de potencia, la profundidad de penetración requerida, el modo láser, la posición de enfoque y el número de barridos.

La velocidad de soldadura influye en el aspecto del baño de soldadura, la forma de la unión soldada y la profundidad de penetración.

La figura 8 ilustra la relación entre la velocidad de soldadura y la profundidad de soldadura cuando se realiza la soldadura láser a distancia en acero inoxidable 1.4301 con diferentes potencias láser.

Como se muestra en la figura 8, a mayor velocidad de soldadura, menor profundidad de soldadura, y a mayor potencia del láser, mayor profundidad de soldadura.

Figura 8. Influencia de la velocidad de soldadura en la profundidad de soldadura RLW

(Acero inoxidable 1.4301, 3 tipos de potencia de salida, distancia focal 500mm)

El uso de gas de protección durante la soldadura láser a distancia ofrece varias ventajas, como la prevención de la oxidación de la zona de soldadura, la reducción del vapor metálico, la eliminación de partículas metálicas de la trayectoria del haz, la estabilización del proceso de soldadurae impidiendo la formación de plasma.

Al realizar RLW en acero, los gases protectores más utilizados son el argón, el helio, el nitrógeno y el aire comprimido.

El caudal típico de gas de protección RLW es de unos 15-20 litros por minuto, que varía en función de la longitud de la zona de soldadura.

Figura 9. Influencia del gas de protección en la profundidad de soldadura RLW y la velocidad de soldadura

(Chapa de acero8 kW de potencia de salida)

Cuando se llevan a cabo soldadura láser de fibraEl impacto del gas de protección en la profundidad y la velocidad de soldadura puede verse en la figura 8.

Independientemente de si se utiliza gas de protección, a medida que aumenta la velocidad de soldadura, la profundidad de penetración seguirá disminuyendo.

Sin embargo, a velocidades de soldadura inferiores a 5 metros por minuto, el uso de gas de protección se convierte en un factor importante que afecta al proceso de soldadura. Esto se debe probablemente a que la gran cantidad de vapor metálico generado en los pequeños orificios obstruye el proceso de soldadura.

Cuando la velocidad de soldadura aumentó a 14 metros por minuto, el efecto del gas de protección sobre la profundidad de soldadura RLW empezó a ser más pronunciado.

Debido a la gran distancia de trabajo, la gama aceptable de ángulos de inclinación para la soldadura por láser de resistencia (RLW) es amplia.

El tamaño y la forma del punto producido por el rayo láser en la superficie de la pieza variarán con los cambios en el ángulo de inclinación.

Al cambiar la densidad de potencia y la absorbancia, el ángulo del haz influirá en la profundidad de penetración y la anchura de la interfaz.

Cuando el ángulo de inclinación supera los 60°, afecta significativamente a la profundidad de penetración. En cambio, se observan pocas diferencias en el proceso de soldadura cuando el ángulo de inclinación se sitúa entre 20° y 30°.

Según los datos, cuando el ángulo de inclinación se sitúa entre 0° y 20°, no influye en la calidad de la soldadura.

La posición del foco influye en la profundidad de penetración, la forma de la unión soldada y la calidad del corte.

La posición focal del rayo láser varía en función del grosor del material de base.

Para lograr el mejor efecto de penetración, la posición focal suele situarse aproximadamente 1 milímetro por encima de la superficie de la pieza.

La figura 10 ilustra la relación entre la posición focal y la profundidad de penetración cuando un disco láser se utiliza para la soldadura láser remota de acero.

Como se muestra en la figura 10, cuando la posición focal está a 0 milímetros de la superficie de la pieza, la profundidad de penetración es máxima.

A medida que aumenta la distancia del rayo láser enfocado, disminuye la profundidad de penetración.

Figura 10. Efecto de la posición del foco en la profundidad y anchura de la soldadura RLW

El propósito de este artículo es investigar la remota proceso de soldadura láser utilizando láseres de fibra.

El proceso de soldadura por láser de fibra a distancia encierra un gran potencial para una amplia gama de aplicaciones.

Debido a su alta productividad, excelente flexibilidad y bajo coste global, el proceso se ha adoptado en la industria de fabricación de automóviles.

Para la unidad remota de soldadura por láser de fibra, el escáner es el componente más crítico.

Sin embargo, para lograr buenos resultados de soldadura, los usuarios también deben tener en cuenta una serie de parámetros del proceso, como la calidad del haz, la potencia del láser, la velocidad de soldadura, el suministro de gas de protección, la posición del foco y otros, durante la soldadura láser a distancia.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.