El corte térmico de metales es un proceso esencial en la mayor parte de la fabricación de metales, como en el procesamiento de chapas metálicas, donde primero tenemos que cortar la chapa de acero en la forma aproximada que necesitamos y luego realizar el mecanizado de precisión o la soldadura para crear el componente deseado.

En la producción industrial, el corte térmico de metales suele incluir el corte por gas, el corte por plasma y el corte por láser, entre otros.

En comparación con el corte por gas, el corte por plasma tiene un rango de corte más amplio y una mayor eficacia.

La tecnología de corte por plasma fino ha alcanzado el límite inferior de corte por láser en términos de calidad superficial del material cortado y es mucho menos costoso que el corte por láser. Por eso se ha extendido su uso en el corte real.

Corte con llamaEl corte por plasma y el corte por láser se clasifican en función del tipo de energía térmica de corte y de la forma de corte.

El corte se forma fundiendo metal con una llama producida por la combustión de una mezcla de un gas inflamable y oxígeno, y luego soplándolo.

Generalmente se utiliza gas acetileno, pero también puede emplearse gas de petróleo, gas natural o gas de hulla.

Debido a factores como la presión del gas, la altura de la boquilla de corte y el tiempo de precalentamiento, la escala de deformación global del material cortado es relativamente grande en corte con llamaPor lo tanto, no puede satisfacer las necesidades de corte de alta precisión, y la velocidad de corte es relativamente baja.

Además, es necesario precalentar antes de cortar, lo que lleva tiempo y dificulta la adaptación a las operaciones sin personal.

1.1.1 Ventajas:

(1) Corte con llama puede cortar acero al carbono de gran espesor, y su gama de corte es amplia, capaz de cortar chapas de acero con un espesor de 6 mm a 200 mm;

(2) El precio de los equipos de oxicorte es relativamente bajo, y el coste de inversión inicial también es bajo.

1.1.2 Desventajas:

(1) Se requiere un largo tiempo de precalentamiento y perforación para el corte, corte lento velocidad;

(2) Importante deformación térmica durante el corte, especialmente al cortar chapas finas (0,5-6 mm), baja precisión de corte;

(3) No puede cortar metales coloreados como cobre y aluminioy acero inoxidable;

(4) El método de quema de combustible es muy contaminante para el medio ambiente y no es respetuoso con él.

El oxicorte por control numérico de chapas finas (0,5-6 mm) ha sido sustituido gradualmente por el corte por plasma en el campo del corte, pero en términos de corte de chapas gruesas y medianas, el oxicorte por control numérico sigue siendo insustituible, y el oxicorte sigue ocupando una cierta cuota de mercado debido a su ventaja de precio en chapas finas. corte de chapas.

Utilizando el arco de plasma como fuente de calor y apoyándose en gas de plasma térmico de alta velocidad (como nitrógeno, argón y gas de mezcla de nitrógeno-argón, argón-hidrógeno, etc.) para fundir el metal y soplarlo para formar una costura de corte.

En las mismas condiciones, corte por arco de plasma La velocidad es mayor que en el corte con gas, y la gama de materiales cortados también es más amplia que en el corte con gas.

Existen tres tipos comunes: corte por arco de plasma de corriente pequeña, corte por arco de plasma de corriente grande y corte por arco de plasma con chorro de agua.

1.2.1 Ventajas:

(1) Amplio campo de corte, puede cortar todo chapas metálicas;

(2) Rápida velocidad de corte, alta eficiencia, la velocidad de corte puede alcanzar 10m/min o más;

(3) La precisión de corte es superior a la del corte por llama, el corte bajo el agua no tiene deformación, y el corte fino corte por plasma precisión es aún mayor.

1.2.2 Desventajas:

(1) Es difícil cortar chapas de acero de más de 20 mm, lo que requiere una fuente de plasma de alta potencia con un coste elevado.

(2) Al cortar placas gruesasLa verticalidad del corte es deficiente, y el corte se convierte en una V.

El corte por plasma bajo agua puede eliminar el ruido, el polvo, los gases nocivos y la contaminación del arco generados durante el corte, mejorando eficazmente el entorno de trabajo.

Lectura relacionada: Corte por plasma CNC Eliminación de polvo: Explicado

Con el uso del corte por plasma fino, la calidad de corte se ha acercado al nivel del corte por láser, y con la madurez de la tecnología de corte por plasma de alta potencia, el espesor de corte ha superado los 150 mm, ampliando el rango de corte de Corte por plasma CNC máquinas.

Corte utilizando un rayo láser como fuente de calor (fuente láser).

Su temperatura supera los 11000℃, suficiente para vaporizar cualquier material. El corte por láser tiene un filo estrecho y preciso, una superficie lisa y una calidad superior a cualquier otro método de corte térmico.

La fuente láser suele ser una lámpara de CO2 rayo láser con una potencia de trabajo de 500~2500 vatios, el rayo láser se concentra en un área muy pequeña a través de lentes y espejos reflectores.

La energía altamente concentrada puede calentar rápidamente un área local, provocando la evaporación del acero inoxidable.

Además, como la energía está muy concentrada, sólo se transmite una pequeña cantidad de calor a otras partes del acero, lo que provoca una deformación mínima o nula.

El láser puede cortar con precisión formas complejas a partir de materia prima, y la materia prima cortada no necesita transformación posterior.

1.3.1 Ventajas:

(1) Buena calidad de corte, anchura de corte estrecha, alta precisión, buena rugosidad superficial del corte y, por lo general, no es necesario ningún tratamiento posterior;

(2) Se puede soldar directamente después del procesamiento;

(3) Velocidad de corte rápida, zona afectada por el calor pequeña, deformación mínima;

(4) Limpia, segura y libre de contaminación.

1.3.2 Desventajas:

(1) Actualmente, el corte por láser sólo es adecuado para cortar chapas finas (suele llevar mucho tiempo perforar agujeros en chapas gruesas);

(2) El precio de los equipos de corte por láser es bastante caro, alrededor de 1,5 millones de yuanes o más.

A partir de la situación actual de aplicación de corte por lásercada vez más empresas adoptarán medidas de reducción de las emisiones de CO2 tecnología de corte por láser.

CO2 El corte por láser se utiliza ampliamente en placas de acero con bajo contenido en carbono de 12 mm de grosor, placas de acero inoxidable de 6 mm de grosor y placas de acero sin carbono de 20 mm de grosor.materiales metálicos.

Para el corte de superficies curvas tridimensionales, también ha empezado a aplicarse en las industrias automovilística y aeroespacial.

El oxicorte, el corte por plasma y el corte por láser se demandan actualmente, cada uno con una cuota de mercado determinada, en función de las necesidades de corte y los precios del mercado.

En los cuadros 1 y 2 se comparan sus características tecnoeconómicas.

Tabla 1: Comparación de uno de los tres métodos de corte

| Comparación técnica y económica de tres métodos de corte | |||||

| Método de corte | Corte con llama | Corte por plasma | Corte por láser | ||

| Energía de la fuente de calor | pequeño | medio | grande | ||

| Materiales adecuados para el corte | Acero al carbono, bajo acero aleado | Acero bajo en carbono, acero de baja aleación, acero inoxidable, acero, aluminio y sus aleaciones, y otros metales no ferrosos. | Acero de bajo contenido en carbono, acero de baja aleación, acero inoxidable, metales no ferrosos y no metálicos. | ||

| Espesor máximo de corte/mm | =4000 acero al carbono) | =200 (acero inoxidable) | =20 (acero) | ||

| Velocidad de corte/mm.min-1 | <1 mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (boquillas de igual presión) | 3700 | 1000 | ||

| 12 | 500 | 2700 (corte por plasma oxígeno 200A) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Tabla 2: Comparación de dos de los tres métodos de corte

| Comparación de las características técnico-económicas de los tres métodos de corte | |||

| Método de corte | Corte con llama | Corte por plasma | Corte por láser |

| Anchura de corte/mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Deformación de corte | grande | pequeño | mínimo |

| Precisión de la dimensión de corte/mm | Pobre 1-2 | Generalmente 0,5-1 (0,2) | Muy bien 0,2 |

| Perpendicularidad de la superficie de corte | bien | Pobre | bien |

| Rugosidad de la superficie de corte | comúnmente | muy bueno | preferiblemente |

| Grado de fusión del borde superior de la superficie de corte | no grande | Grande (no grande) | Muy pequeño |

| Zona afectada por el calor (unidad de calor absorbido)/J.mm-1 | Grande (22,53) | Mediana (pequeña) (7,33) | Pequeño (4,09) |

| Contaminación medioambiental | comúnmente | El corte bajo el agua puede reducirse en gran medida (polvo, ruido, luz de arco, etc.) | muy raramente |

| Inversión en equipos completada/establecida | Bajo | Baja | Alta |

El corte por plasma, cuando se combina con diferentes gases de trabajo, puede cortar diversos metales difíciles de cortar con oxicorte, especialmente metales no ferrosos (acero inoxidable, aluminio, cobre...), titanioníquel), con resultados de corte aún mejores.

Su principal ventaja es que cuando corte de metal Con un espesor bajo, el corte por plasma es rápido, especialmente cuando se cortan chapas de acero al carbono ordinarias, con una velocidad que puede alcanzar de 5 a 6 veces la del corte por gas, con una superficie de corte lisa, una deformación térmica mínima y casi ninguna zona de impacto térmico.

Actualmente, con la madurez de la tecnología de corte por plasma de alta potencia, el espesor de corte puede alcanzar los 150 mm, y el uso de la tecnología de chorro de agua en el corte por plasma de alta potencia ha hecho que la calidad de corte se acerque al límite inferior de precisión (±0,2 mm) del corte por láser.

Debido al elevado precio de las máquinas de corte por láser y a su idoneidad actual sólo para cortar chapas finas (normalmente con un orificio largo perforación tiempo para chapas gruesas), y con máquinas de corte por plasma fino que tienen una precisión de corte que puede alcanzar el límite inferior del corte por láser y una calidad de la superficie de corte similar, pero con un coste de corte muy inferior al corte por láser, aproximadamente 1/3, con un espesor de corte máximo de 25 mm, es ventajoso sustituir las costosas máquinas de corte por láser por máquinas de corte por plasma fino, para realizar el corte fino y de alta velocidad de chapas medianas y finas de la forma más económica.

3.1.1 El método de corte por plasma puede clasificarse en corte por plasma oxígeno, corte por plasma nitrógeno, corte por plasma corte por airey corte por plasma argón-hidrógeno basado en el gas de trabajo plasma.

Los distintos métodos de corte tienen diferentes aplicaciones debido a las diferencias en las propiedades físicas y químicas de los medios de trabajo utilizados.

(1) El oxicorte por plasma tiene las características de alta velocidad de corte, pequeña deformación de la pieza y rápido consumo del electrodo, debido al alto calor de disociación, buen transporte de calor y propiedades químicas activas del oxígeno como gas de trabajo, y generalmente sólo se utiliza para cortar acero al carbono;

(2) El corte por plasma de nitrógeno utiliza nitrógeno como gas de trabajo, y debido a la presencia de nitrógeno, es fácil que se produzca una capa nitrurada en la superficie de corte, lo que da como resultado una mala calidad de la superficie, pero como el nitrógeno es barato, este método se utiliza generalmente para cortar acero inoxidable que no se utiliza directamente como material de soldadura y con bajos requisitos de calidad superficial;

(3) Plasma corte por aire utiliza aire como medio de trabajo, que tiene en común los dos métodos de corte anteriores y también se utiliza para cortar acero al carbono con requisitos de baja calidad superficial.

En los últimos años, China ha desarrollado vigorosamente las máquinas de corte por plasma aire de corriente pequeña, y su uso se está extendiendo cada vez más, y el desarrollo de las máquinas de corte por arco de plasma aire inverter ha creado las condiciones para el ahorro de energía;

(4) El método de corte por plasma argón-hidrógeno utiliza argón fácilmente ionizable e hidrógeno con buena conductividad térmica como gas de trabajo, y la combinación de ambos puede formar una columna de arco estable de alta densidad energética y un haz de plasma con gran capacidad de corte.

Sin embargo, debido a su elevado precio, suele utilizarse para corte de acero inoxidable y aluminio con elevados requisitos de calidad de corte.

3.1.2 Clasificación del corte por plasma y sus aplicaciones

Basándose en el medio de corte por plasma, el método de refrigeración del chorro de plasma y la calidad del corte, los métodos de corte por plasma pueden dividirse en corte por plasma tradicional, corte por plasma de doble gas, corte por plasma con chorro de agua y corte por plasma fino.

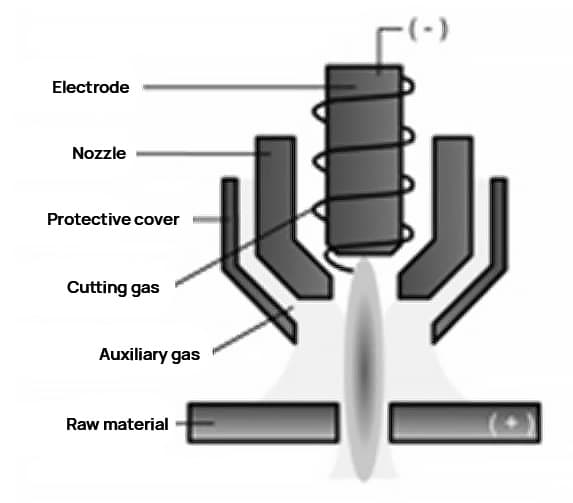

(1) El corte por plasma tradicional (Figura 1), suele utilizar el mismo gas (normalmente aire o nitrógeno) para enfriar y generar el arco de plasma.

La mayoría de los sistemas tienen una corriente nominal inferior a 100 A y pueden cortar materiales de menos de 16 mm de grosor, por lo que se utilizan principalmente para situaciones de corte manual.

(2) El corte por plasma de doble gas (Figura 2), utiliza dos gases; uno para formar el plasma y el otro para protección. El gas protector se utiliza para aislar la zona de corte del aire, lo que da como resultado un borde de corte más liso.

También es el proceso de corte más popular porque se pueden utilizar diferentes combinaciones de gases para conseguir la mejor calidad de corte para un material determinado.

(3) El corte por plasma protegido con agua (figura 3) es una evolución del proceso de doble gas, que utiliza agua en lugar del gas protector. Mejora el efecto de refrigeración de la boquilla y la pieza, y puede lograr una mejor calidad de corte al cortar acero inoxidable.

Este proceso es sólo para aplicaciones de corte industrial.

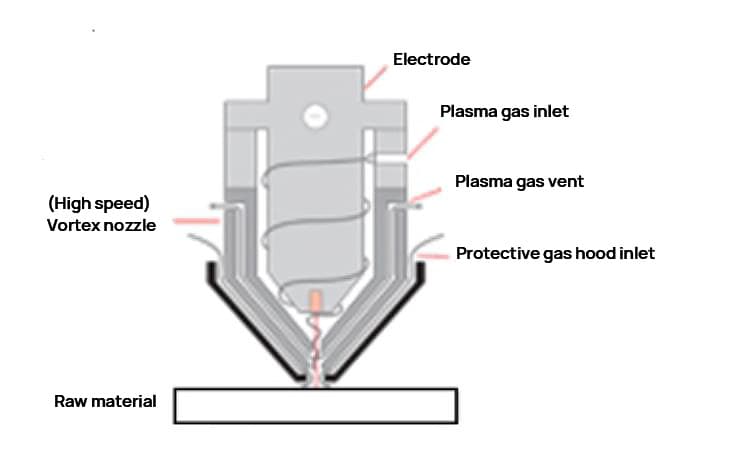

(4) El corte por plasma con chorro de agua (figura 4) utiliza un gas para generar plasma e inyecta directamente agua en el arco de forma radial o en vórtice, lo que aumenta enormemente el grado de compresión del arco y, por tanto, la densidad y la temperatura del arco.

La gama actual de corte por plasma con chorro de agua es de 260 a 750 A, y se utiliza para el corte de alta calidad de diversos materiales de diferentes espesores.

Este proceso también es sólo para aplicaciones de corte industrial.

(5) El corte por plasma fino (figura 5) es un proceso que tiene una alta densidad de corriente de arco de plasma, normalmente varias veces superior a la densidad de corriente de un arco de plasma convencional.

La estabilidad del arco también se ha mejorado con la introducción de técnicas como los campos magnéticos giratorios, que permiten obtener una precisión de corte muy elevada.

Se puede conseguir una calidad de corte excelente al cortar materiales finos (menos de 16 mm) a velocidades más bajas. La mejora de la calidad se debe al uso de la última tecnología para comprimir de forma muy eficaz el arco, lo que aumenta enormemente la densidad de energía.

El requisito de funcionar a una velocidad inferior es permitir que el equipo de movimiento se desplace con mayor precisión a lo largo del contorno especificado. Este proceso solo se utiliza en aplicaciones de corte industrial.

Hay muchos parámetros del proceso de corte por plasma, como la corriente de corte, la velocidad de corte, la tensión del arco, el gas de trabajo y el caudal, la altura de la boquilla, etc.

Diferentes parámetros tienen diferentes grados de impacto en la estabilidad y la calidad del proceso de corte, y los parámetros deben ser seleccionados de acuerdo con el tipo de material de corte, el grosor de la pieza y los requisitos específicos durante el corte.

La corriente de corte es el parámetro más importante del proceso de corte, que determina directamente el espesor y la velocidad de corte, es decir, la capacidad de corte.

El impacto de la corriente de corte en el corte es el siguiente:

(1) El aumento de la corriente de corte incrementa la energía del arco, mejora la capacidad de corte y, en consecuencia, aumenta la velocidad de corte.

(2) El aumento de la corriente de corte incrementa el diámetro del arco, haciendo que el arco sea más grueso y el corte más amplio.

(3) Una corriente de corte excesiva aumenta la carga térmica de la boquilla, provocando que ésta se dañe demasiado pronto y reduciendo la calidad del corte, o incluso imposibilitando el corte normal.

Por lo tanto, la corriente de corte correcta y la boquilla correspondiente deben seleccionarse en función del grosor del material que se va a cortar.

Sobrecargar la tobera (es decir, superar la corriente de trabajo de la tobera) dañará rápidamente la tobera. Por lo general, la intensidad de corriente debe ser 95% de la corriente de trabajo de la boquilla.

El intervalo óptimo de velocidad de corte puede determinarse mediante las instrucciones del equipo o mediante experimentación. Debido a factores como el grosor del material, el material, el punto de fusión, la conductividad térmica y la tensión superficial después de la fusión, la velocidad de corte también cambia en consecuencia.

El impacto de la velocidad de corte en el corte se refleja principalmente en los siguientes aspectos:

(1) El aumento moderado de la velocidad de corte puede mejorar la calidad del corte, es decir, el corte es ligeramente más estrecho y la superficie de corte es más lisa, y al mismo tiempo, puede reducir la deformación.

(2) Si la velocidad de corte es demasiado rápida, la energía de la línea de corte será inferior al valor requerido, y la escoria de corte no podrá ser expulsada rápidamente por el chorro, resultando en una mayor cantidad de arrastre, acompañada de escoria colgante, y la calidad superficial del corte disminuye.

(3) Cuando la velocidad de corte es demasiado baja, debido a que el corte es el cátodo del arco de plasma, para mantener la estabilidad del propio arco, los puntos catódicos o región catódica deben encontrar un lugar para conducir la corriente cerca de la costura de corte más cercana, al mismo tiempo, transferirá más calor a la dirección radial del chorro, haciendo así el corte más ancho.

El material fundido a ambos lados del corte se junta y solidifica en el borde inferior, formando escorias difíciles de eliminar, y el borde superior del corte forma un redondeo debido al calentamiento y la fusión excesivos.

(4) Cuando la velocidad es extremadamente baja, el arco incluso se extinguirá debido al corte ancho. Puede verse que una buena calidad de corte y la velocidad de corte son inseparables.

La velocidad de corte debe determinarse en función de la potencia del arco de plasma, el espesor de la pieza y el material. Con la misma potencia de corte, la velocidad de corte debe ser más rápida para el aluminio debido a su bajo punto de fusión, más lenta para el acero debido a su alto punto de fusión, y más lenta para el cobre debido a su buena conductividad térmica y rápida disipación del calor.

Generalmente se considera que la tensión de salida normal de la fuente de alimentación es la tensión de corte.

Las máquinas de corte por plasma suelen tener una tensión en vacío y una tensión de trabajo elevadas, y cuando se utilizan gases de alta ionización como nitrógeno, hidrógeno o aire, la tensión necesaria para estabilizar el arco de plasma será mayor.

Cuando la corriente es constante, el aumento de la tensión significa el aumento de la entalpía del arco y de la capacidad de corte.

Si al mismo tiempo que se aumenta la entalpía, se reduce el diámetro del chorro y se aumenta el caudal del gas, a menudo se puede obtener una velocidad de corte más rápida y una mejor calidad de corte.

El gas de trabajo incluye el gas de corte y el gas auxiliar, y algunos equipos también requieren el gas de arco de arranque.

Por lo general, el gas de trabajo adecuado debe elegirse en función del tipo, el grosor y el método de corte del material de corte.

El gas de corte debe garantizar la formación del chorro de plasma y también la eliminación del metal fundido y los óxidos en el corte.

Un flujo de gas demasiado alto puede arrastrar más calor del arco, acortar la longitud del chorro, reducir la capacidad de corte y causar inestabilidad del arco, mientras que un flujo de gas demasiado bajo puede hacer que el arco de plasma pierda su rectitudEl corte es menos profundo y produce fácilmente escoria.

Por lo tanto, el flujo de gas debe estar bien coordinado con la corriente y la velocidad de corte.

Actualmente, las máquinas de corte por arco de plasma controlan principalmente el flujo de gas a través de la presión del gas, porque cuando el diámetro del cuerpo de la pistola es fijo, el flujo se controla mediante el control de la presión del gas.

La presión del gas utilizado para cortar un determinado espesor de material debe seleccionarse normalmente de acuerdo con los datos facilitados por el fabricante del equipo.

Si hay otras aplicaciones especiales, la presión del gas debe determinarse mediante pruebas de corte reales.

La presión correcta del gas de trabajo (caudal) es muy importante para la vida útil de los consumibles. Si la presión es demasiado alta, la vida útil del electrodo se reducirá considerablemente, y si la presión es demasiado baja, la vida útil de la boquilla se verá afectada.

Los sistemas de corte por plasma necesitan gas de trabajo seco y limpio para funcionar correctamente. El gas sucio suele ser un problema del sistema de compresión de gas, que acortará la vida útil de las piezas de desgaste y causará daños anormales.

La altura de la boquilla se refiere a la distancia entre la cara extrema de la boquilla y la superficie de corte, y constituye una parte de toda la longitud del arco.

Dado que el corte por arco de plasma utiliza generalmente fuentes de potencia de corriente constante o de caída pronunciada con características externas, cuando aumenta la altura de la boquilla, el cambio de corriente es pequeño, pero la longitud del arco aumentará y la tensión del arco también, lo que se traduce en un aumento de la potencia del arco;

Sin embargo, al mismo tiempo, la longitud del arco expuesta al entorno aumentará y la pérdida de energía de la columna del arco también.

Bajo el efecto combinado de estos dos factores, a menudo el primero se ve completamente contrarrestado por el segundo y, en cambio, la energía de corte efectiva disminuirá, lo que se traducirá en una reducción de la capacidad de corte.

Esto suele reflejarse en una disminución de la fuerza de soplado del chorro de corte, un aumento de la escoria residual en la parte inferior del corte y bordes redondeados en el borde superior debido a la sobrefusión.

Además, desde la perspectiva de la forma del chorro de plasma, el diámetro del chorro se expande hacia fuera después de salir de la pistola, y el aumento de la altura de la boquilla provocará inevitablemente un aumento de la anchura del corte.

Por lo tanto, elegir la menor altura de boquilla es beneficioso para mejorar la velocidad y la calidad de corte, pero una altura de boquilla demasiado baja puede provocar el fenómeno de doble arco.

El uso de una boquilla cerámica externa puede ajustar la altura de la boquilla a cero, es decir, la cara final de la boquilla entra en contacto directo con la superficie de corte, lo que permite obtener buenos resultados.

De acuerdo con las instrucciones, utilice una altura de boquilla razonable, al perforar, utilice una distancia de 2 veces la distancia de corte normal o utilice la altura máxima que el arco de plasma puede transmitir, esto puede aumentar la vida útil de las piezas de desgaste.

Para obtener un arco de corte por plasma de alta compresión, las boquillas de corte adoptan un diámetro de boquilla menor, una longitud de canal de boquilla mayor y un efecto de refrigeración mejorado, lo que aumenta la corriente que pasa por la sección efectiva de la boquilla, es decir, aumenta la densidad de potencia del arco.

Al mismo tiempo, la compresión también aumenta la pérdida de potencia del arco. Por lo tanto, la energía efectiva real utilizada para el corte es inferior a la potencia de salida de la fuente de energía, con una tasa de pérdida generalmente entre 25% y 50%.

Algunos métodos, como el corte por arco de plasma comprimido con agua, tienen una mayor tasa de pérdida de energía, lo que debe tenerse en cuenta a la hora de diseñar los parámetros del proceso de corte o calcular los costes de corte.

Por lo tanto, el boquilla de corte debe determinarse en función del grosor de la pieza de corte y de la especie de gas iónico seleccionada.

Cuando el espesor de corte es mayor, el diámetro de la boquilla también debe aumentarse en consecuencia.

Cuando se utiliza gas mezclado Ar+H2, el diámetro de la boquilla puede ser ligeramente menor, mientras que si se utiliza N2, debe ser mayor.

El siglo XXI es una era que aboga por la protección ecológica del medio ambiente.

Con el rápido crecimiento de la economía y el floreciente desarrollo de la industria manufacturera, es inevitable que aumenten los requisitos de la tecnología de corte.

La tecnología de corte por plasma tiene muchas características respetuosas con el medio ambiente, por lo que el desarrollo de la tecnología de corte por plasma tiene la ventaja de seguir el ritmo de los tiempos.

La tecnología de corte por plasma puede eliminar el ruido, el polvo, los gases nocivos y la luz de arco generados durante el corte mediante una plataforma de corte sumergida en agua o un dispositivo de tratamiento de humo y polvo, lo que básicamente cumple los requisitos de protección medioambiental.

En los últimos años, la tecnología de corte por plasma se ha desarrollado rápidamente, y algunas tecnologías precisas de corte de alta velocidad están compitiendo con el corte por láser.

La tecnología de corte por plasma de control numérico es un campo de alta tecnología que integra tecnología de corte por plasma, tecnología de control numérico y fuente de alimentación del inversor entre otros, y ha progresado junto con el desarrollo del control informático, la investigación de las características del arco de plasma y la electrónica de potencia.

Además, el uso del corte por plasma de control numérico con software de programación de alimentadores automáticos puede aumentar la tasa de utilización de materiales de 5% a 10%. Con una capacidad de corte anual de 20 millones de toneladas, pueden ahorrarse anualmente entre 100.000 y 200.000 toneladas de acero, por valor de miles de millones de yuanes.

En los países industrializados, existe una tendencia a sustituir las máquinas de oxicorte y máquinas de corte por láser con máquinas de corte por plasma de control numérico.

En China, las máquinas de corte por plasma se utilizan ampliamente en diversas industrias como automóviles, locomotoras, recipientes a presión, maquinaria química, industria nuclear, maquinaria general, maquinaria de ingeniería y estructuras de acero.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.