Представьте себе, как легко можно соединить два совершенно разных металла. В этой статье описаны семь эффективных методов сварки латуни и красной меди - металлов, известных своими уникальными свойствами и сложностями. От газовой до аргонодуговой сварки - откройте для себя техники, инструменты и советы, необходимые для получения идеальных сварных швов. К концу курса вы поймете, как уверенно работать с этими металлами, обеспечивая прочные и качественные швы в своих проектах. Окунитесь в мир сварки и повысьте свои навыки с помощью этих важных знаний.

Латунь

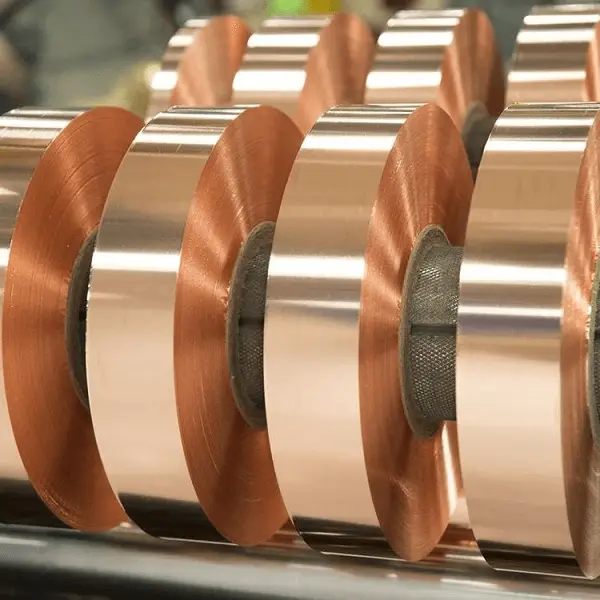

Латунь - это сплав желтого цвета, состоящий из меди и цинка. Обычная латунь состоит только из этих двух элементов, в то время как специальная латунь состоит из более чем двух элементов, таких как свинец, олово, марганец, никель, железо и кремний.

Латунь с содержанием меди от 62% до 68% имеет температуру плавления от 934 до 967 градусов. Она известна своей высокой износостойкостью и хорошими механическими свойствами, что делает ее пригодной для использования в производстве оборудования, работающего под давлением.

Специальная латунь также известна своей высокой прочностью, твердостью и устойчивостью к химической коррозии. Это делает ее популярным выбором для производства бесшовных труб, которые могут использоваться в таких областях, как теплообменники, конденсаторы, низкотемпературные трубопроводы и подводные транспортные трубы.

Помимо труб, латунь также используется для производства листовой металллатунь, прутки, отливки и другие изделия. Благодаря своей сильной пластичности и высокому содержанию меди латунь является идеальным материалом для производства оборудования, работающего под давлением.

Красная медь

Красная медь - это разновидность меди, получившая свое название благодаря красновато-фиолетовому цвету. Она также известна как промышленная чистая медь и состоит исключительно из меди.

Красная медь имеет температуру плавления 1083°C и не претерпевает изомерных превращений. Ее относительная плотность составляет 8,9, что в пять раз больше, чем у магния. Она также примерно на 15% тяжелее обычной стали.

Когда на ее поверхности образуется оксидная пленка, красная медь приобретает красновато-фиолетовый оттенок, поэтому ее называют красной медью. Эта медь также содержит определенное количество кислорода, поэтому ее иногда называют кислородсодержащей медью.

Методы сварки латуни включают газовую сварку, углеродную дуговую сварку, ручную дуговую сварку и аргонодуговая сварка.

Газовая сварка является наиболее широко используемым методом сварки латуни благодаря низкой температуре газового сварочного пламени, что уменьшает испарение цинка в латуни по сравнению с электрической сваркой. методы сварки.

Сварочные проволоки, обычно используемые для сварки латуни газовая сварка это проволока 221, проволока 222 и проволока 224. Эти проволоки содержат такие элементы, как кремний, олово и железо, которые помогают предотвратить и уменьшить испарение и потерю цинка при горении в процессе сварки, обеспечивая качество сварного шва и предотвращая образование пор.

В газовой сварке латуни обычно используются два типа флюсов: твердый порошок и газовый флюс. Газовый флюс состоит из метилбората и метанола, например, газовый агент 301. Этот флюс помогает улучшить качество сварного шва и предотвратить загрязнение.

Помимо меди 227 и меди 237, самодельные электроды также могут использоваться для сварка латуни. При дуговой сварке латуни рекомендуется использовать источник постоянного тока, при этом положительный электрод должен быть подключен к изделию, а отрицательный - к электроду.

Перед сваркой необходимо тщательно очистить поверхность заготовки. Угол наклона канавки должен составлять от 60 до 70 градусов, чтобы обеспечить правильное формирование сварного шва.

Для улучшения качества сварного шва заготовку следует предварительно нагреть до температуры от 150 до 250°C. Во время сварки рекомендуется использовать короткую дугу и линейное перемещение без поперечных или возвратно-поступательных колебаний. Сайт скорость сварки должен быть высоким для достижения наилучших результатов.

Важно отметить, что латунные сварные изделия, контактирующие с агрессивными средами, такими как морская вода и аммиак, должны быть отожжены после сварки для снятия сварочных напряжений.

Для ручной аргонодуговой сварки латуни можно использовать стандартные латунные сварочные проволоки, такие как проволока 221, проволока 222 и проволока 224. В качестве альтернативы можно использовать наполнители, имеющие тот же состав, что и основной металл.

Для этого процесса можно использовать как положительное подключение постоянного тока, так и сварку переменным током. При использовании сварки переменным током испарение цинка меньше, чем при использовании постоянного тока.

В большинстве случаев предварительный подогрев перед сваркой не требуется. Однако при значительной разнице в толщине листов может потребоваться предварительный подогрев.

Для достижения оптимальных результатов рекомендуется выполнять сварку как можно быстрее. После сварки сварное изделие следует нагреть до температуры от 300 до 400°C в течение отжиг для снятия напряжения при сварке и предотвращения трещин во время использования.

Для дуговой сварки латуни углеродом проволока 221, проволока 222 и проволока 224 могут быть выбраны в зависимости от состава основного металла. В качестве альтернативы можно также использовать самодельную латунную сварочную проволоку.

Газовый флюс 301 может использоваться в качестве флюса во время сварки.

Рекомендуется использовать сварку короткой дугой, чтобы минимизировать потери цинка при испарении и горении.

Красная медь, также известная как промышленная чистая медь, может быть сварена различными методами, такими как газовая сварка, ручная углеродная дуговая сварка, ручная электродуговая сварка, ручная аргонодуговая сварка, а также автоматическая сварка для больших конструкций.

Стыковые соединения являются предпочтительным методом сварки красной меди, а нахлесточные и Т-образные соединения используются только в случае необходимости. Существует два варианта сварочных проволок для газовой сварки: сварочные проволоки, содержащие раскисляющие элементы, такие как проволоки 201 и 202, или комбинация общей медной проволоки и основного металла с использованием газового агента 301 в качестве флюса. При газовой сварке красной меди следует использовать нейтральное пламя.

При ручной дуговой сварке красная медь сварочный пруток медь 107 используется со сварочным сердечником из красной меди (T2, T3). Перед сваркой необходимо зачистить края сварное соединение.

Если толщина заготовки превышает 4 мм, необходим предварительный подогрев, температура которого должна составлять примерно 400-500°C. Для сварки следует использовать медный электрод 107 и источник питания постоянного тока с обратным подключением.

Во время сварки следует использовать короткую дугу, а сварочный стержень не должен двигаться вбок. Возвратно-поступательное линейное движение сварочного прутка может улучшить формирование шва. Для длинных швов следует использовать метод пошаговой обратной сварки. Скорость сварки должна быть как можно выше.

При сварке нескольких слоев важно удалять шлак между слоями. Сварку следует проводить в хорошо проветриваемом помещении во избежание отравления медью. После сварки шов следует расплющить молотком, чтобы снять напряжение и улучшить качество шва.

Похожие статьи: Как правильно выбрать сварочный стержень?

При ручной аргонодуговой сварке красной меди можно использовать такие сварочные проволоки, как проволока 201 (специальная сварочная проволока из красной меди), проволока 202 и проволока из красной меди T2. Перед сваркой важно очистить сварочные кромки заготовки и поверхность сварочной проволоки от окисной пленки, масла и других загрязнений, чтобы предотвратить появление таких дефектов, как поры и шлаковые включения. Это можно сделать с помощью механических или химических методов очистки.

Размер паза, выполняемого в заготовке, зависит от ее толщины. Если толщина меньше 3 мм, паз не нужен. При толщине от 3 до 10 мм следует сделать V-образную канавку под углом 60-70 градусов. Если толщина превышает 10 мм, следует сделать X-паз с углом 60-70 градусов. Обычно рекомендуется избегать тупых кромок, чтобы предотвратить неполное проникновение. Зазор для стыковых соединений должен составлять от 0,5 до 1,5 мм, в зависимости от толщины листа и размера паза.

Положительное подключение постоянного тока обычно используется для ручной аргонодуговой сварки красной меди, при этом вольфрамовый электрод подключается к положительному электроду. Для предотвращения образования пор и обеспечения надежного проплавления и провара корня шва необходимо увеличить скорость сварки, уменьшить расход аргона и предварительно подогреть заготовку. Сайт температура предварительного нагрева должна составлять от 150 до 300°C для заготовок толщиной менее 3 мм и от 350 до 500°C для заготовок толщиной более 3 мм. Температура предварительного нагрева не должна быть слишком высокой, так как это может привести к снижению механических свойств сварное соединение.

Углеродная дуговая сварка также может использоваться для красной меди. В качестве сварочных электродов можно использовать угольные и графитовые электроды, а сварочная проволока используется та же, что и при газовой сварке. Основной металл также может быть разрезан, а в качестве флюса может быть использован газовый флюс 301.

Во время установки оборудования одной компании потребовалось сварить шесть медных трубок (модель T2) размером Φ180 мм×10 мм. Для этой задачи с большим успехом была использована ручная сварка вольфрамовым электродом в среде инертного газа. Процесс сварки проходил следующим образом:

1. Предварительная подготовка к сварке

1.1 В качестве сварочного оборудования использовался аппарат WSE-350 AC/DC Сварка TIG машина с положительной полярностью постоянного тока. Выбранный сварочный материал использовалась медная сварочная проволока (проволока 201) диаметром 3 мм. Чистота газа аргона составляла ≥99,96%.

1.2 Скосы были выровнены, между ними не оставалось зазоров.

1.3 Область сварки медной трубы и медной проволоки не содержала масла, окислительных слоев, влаги и других загрязнений и имела металлический блеск.

1.4 Параметры сварки: Использовался цериевый вольфрамовый электрод диаметром Φ3 мм и сопло диаметром Φ14 мм. Сварочный ток был установлен в диапазоне 160~180 А, а расход аргона составлял 15 л/мин.

1.5 Предварительный нагрев: Из-за высокой теплопроводности и коэффициента теплового расширения меди, а также ее хрупкости при нагревании, скос медной трубки и 60-миллиметровый участок с каждой стороны были предварительно нагреты перед сваркой. Предварительный нагрев осуществлялся с помощью кислородно-ацетиленового пламени, достигающего температуры около 500℃. Температура измерялась точечным контактным термометром.

1.6 Два участка трубы были заварены прихватками (разделив окружность трубы на три равные части, две из которых были заварены прихватками, а одна являлась начальной точкой сварки). Прихваточные швы имели требуемую длину ≥10 мм и подходящую высоту шва 3 мм.

2. Процедура сварки

Процесс сварки выполнялся в два слоя: корневой и верхний. Все сварочные работы выполнялись в положении вращательной сварки, а именно между 10 и 11:30 на циферблате часов, с произвольным вращением вверх во время сварки.

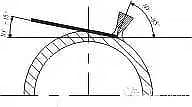

2.1 Корневой прогон: Корневая прогонка выполнялась с использованием левостороннего техника сварки. Во время сварки были приняты меры по предотвращению образования газовых карманов, шлаковых включений, сварочных брызг и неполного провара. Угол между сварочной проволокой и поверхностью трубы был как можно меньше, чтобы повысить эффективность аргоновой защиты, как показано на рис. 7.

Обеспечьте плавное перемещение сварочного пистолета и соответствующий контроль температуры сварочной ванны. Она не должна быть ни слишком высокой, ни слишком низкой, чтобы процесс сварки проходил гладко. Очень важно внимательно следить за течением расплавленной меди в сварочной ванне и контролировать время плавления и проплавления.

Когда расплавленный металл в сварочной ванне начинает слегка опускаться, это свидетельствует о проплавлении (с основным хорошим формированием корня шва).

Применяйте "прерывистый" метод подачи проволоки для вставки присадочной проволоки, то есть медная сварочная проволока попеременно продвигается и отходит. Проволока должна подаваться "быстро" и отходить "чисто", сохраняя это состояние при равномерной сварке вперед. Если скорость сварки немного ниже или проплавление неравномерное, может произойти неполное проплавление или прожог, что приведет к образованию сварочных наростов. Ударная дуга, соединение и метод работы такие же, как и при ранее упомянутом методе аргонодуговой сварки.

2.2 Сварка покровного слоя: Сварочный пистолет поворачивается влево и вправо, и сварочная проволока подается вместе с движением сварочного пистолета. Когда дуга переместится на обе стороны канавки, сделайте небольшую паузу и добавьте сварочной проволоки, чтобы заполнить канавку и подняться на 1,5~2 мм над поверхностью трубы. Сварочный пистолет и сварочная проволока должны взаимодействовать соответствующим образом и равномерно перемещаться, чтобы контролировать постоянство формы сварочной ванны и получать сварной шов отличного качества внутри и снаружи.

1) Во время сварки категорически запрещается "касание вольфрама" (т.е. контакт вольфрамового электрода со сварочной проволокой или сварочной ванной). Если во время сварки произойдет "касание вольфрама", в сварочную ванну попадет большое количество металлической пыли и паров, что приведет к образованию многочисленных ячеистых пор или трещин в сварном шве. Если произошло "касание вольфрама", прекратите сварку, обработайте его чистой шлифовкой и замените вольфрамовый электрод или переточите вольфрамовый наконечник, пока на металле не появятся медные пятна.

2) Обеспечьте плотный контакт перекрывающихся линий и избегайте царапин на поверхности трубки.

3) После того как сварной шов немного остынет, поверните трубу и плотно прижмите ее.

4) Контролируйте температуру прослойки. Если сварка плавится с трудом, это свидетельствует о низкой температуре. Перед повторной сваркой подогрейте до температуры выше 500℃, чтобы предотвратить неполное сплавление или дефекты плавления.

5) Обеспечьте хорошее сплавление, немного увеличьте скорость сварки и подходящую подачу проволоки. Обращайте внимание на одновременное плавление основного металла и сварочной проволоки, чтобы они слились в одно целое, чтобы предотвратить неполное плавление или дефекты плохого плавления.

6) При гашении сварочной дуги не следует сразу поднимать сварочный пистолет. Продолжайте использовать пост-поток защитный газ Функция защиты сварочной ванны для предотвращения образования пор.

После проверки, если нет дефектов, таких как поры, трещины или шлаковые включения, повторно нагрейте зону сварки трубного соединения до 600~700℃, а затем закалите ее водопроводной водой, чтобы повысить пластичность зоны сварки.

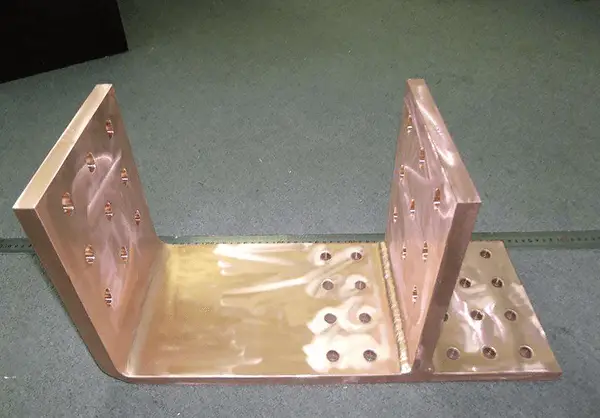

Водяной затвор в охлаждающем бассейне доменной печи состоит из δ=2 мм тонких фиолетовых медных листов, сваренных между собой. Сварка является сложной задачей из-за отличной теплопроводности меди.

Либо температура недостаточна для образования ванны расплава, в результате чего металл в сварном шве остается незаплавленным или плохо проплавленным, либо температура слишком высока, в результате чего расплавляется большая площадь зоны сварки, что приводит к дефекты сварки например, прожоги или сварочные комки. Сварка тонких фиолетовых медных листов - довольно "хитрая" задача.

Проблема может быть эффективно решена с помощью "латунного пайка" метод сварки. Подготовка к сварке и процесс сварки выполняются следующим образом:

1) Продезинфицируйте 60 мм с каждой стороны от сварной шов и с помощью стальной проволочной щетки отполируйте его, чтобы проявился металлический блеск.

2) Заготовки сопрягаются без паза, зазор между сопряжениями должен быть менее 1 мм.

3) Используйте сварочную проволоку Ф3 мм из кремнистой латуни (проволока 224) с сварочный флюс 301.

4) Выровняйте свариваемую область (подкладка сделана из плоского стальная пластина, которая должна быть толще для предотвращения тепловой деформации).

5) Предварительный нагрев. Два сварщика используют средние сварочные горелки и нейтральное пламя для одновременного нагрева зоны сварки, достигая температуры 500~600℃. Один человек выполняет сварку, а другой продолжает нагревать место сварки, чтобы обеспечить стабильный ход сварочного процесса.

6) При предварительном нагреве используется нейтральное пламя, а при сварке - слабое окислительное пламя.

7) Точечная сварка и формальная сварка должны выполняться непрерывно, с расстоянием между точками сварки 60~80 мм. Точка точечной сварки должна быть меньше.

8) Внимательно следите за изменением температуры в зоне сварки во время нагрева и сварки, чтобы не допустить ее слишком высокого или слишком низкого уровня. Как правило, визуально можно определить температуру по темно-красному цвету (550~600℃).

9) Движение сварочного сопла должно быть устойчивым и двигаться вперед с равномерной скоростью. Ядро пламени (белая точка) должно находиться на 5~8 мм выше области расплава. Контур пламени должен всегда охватывать область расплава, чтобы избежать контакта с воздухом. Убедитесь, что латунная жидкость естественно и плавно распространяется по обеим сторонам сварного шва и проникает в зазор.

10) Чтобы сделать кристаллическую структуру сварного соединения более плотной и повысить его прочность и вязкость, простучите шов небольшим молотком после сварки.

11) После сварки выполните проверку на герметичность.