Производство отливок - это сложный многоступенчатый процесс, включающий в себя следующие основные процессы:

См. также:

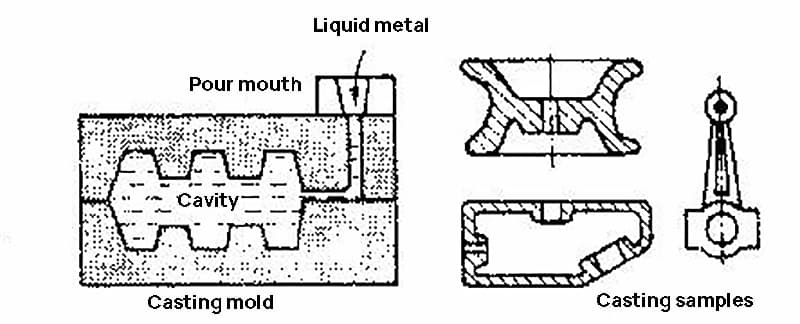

Процесс литья предполагает расплавление металла или сплава и заливку его в форму для охлаждения и застывания.

Производство отливок - сложный процесс, включающий несколько этапов, в том числе подготовку металлических и неметаллическихметаллические материалыПлавление сплава, формовка, изготовление стержня, литье, очистка, исправление дефектов, термообработка и получение квалифицированных отливок.

Процесс изготовления отливки можно разбить на следующие основные этапы: подготовка формовочной и стержневой смеси, моделирование, выплавка, сушка песчаной формы, заливка, очистка и термическая обработка отливки.

Качество формовочной смеси напрямую зависит от процесса ее подготовки.

Как правило, подготовка формовочной смеси включает в себя два этапа: подготовка и проверка сырья, а затем подготовка и контроль качества формовочной смеси.

Формовка - это процесс создания песчаной формы с помощью формовочной смеси, шаблона и другого технологического оборудования.

Существует несколько технологий формовки, которые определяются формой, размером и техническими характеристиками отливки.

Плавка - это процесс перевода металла из твердого состояния в жидкое путем нагрева и удаления примесей с помощью металлургических реакций для достижения необходимой температуры и состава.

Существуют различные типы плавильного оборудования. Для производства чугунных платформ, как правило, используется печь Cupola, предназначенная для отливки станков.

Сухое литье - это широко используемый метод производства крупных или высококачественных отливок, таких как чугунные платформы, станины станков, верстаки для станков и другие типы станков отливки.

Операция вливания расплавленного металла из ковша в форму называется заливкой.

Процесс удаления прилипшего к поверхности песка, формовочной смеси и излишков металла из отливки после сбрасывания песка называется очисткой

Термическая обработка отливок включает в себя нагрев отливки до определенного температурного режима, поддержание его в течение определенного времени, а затем охлаждение с заданной скоростью для достижения желаемой структуры и свойств.

Цель термообработки отливок - снять напряжение в отливке. Например, чугунные платформы, отливки для станков и верстаки для станков должны подвергаться термической обработке перед дальнейшей обработкой.

Производство отливок - это обработка металлов давлением Метод, при котором металл нагревается до жидкого состояния и заливается в форму нужной формы. Металл заполняет полость формы под действием силы тяжести или внешних сил, таких как давление, центробежная сила или электромагнитная сила, а затем охлаждается и застывает в виде отливки или детали.

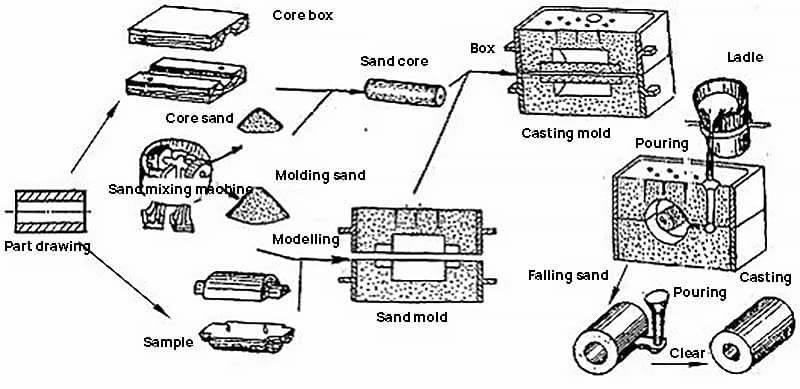

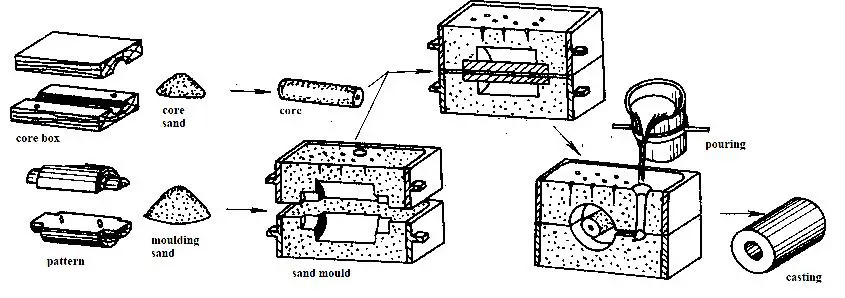

Рис. 1 Процесс литья

Процесс литья обычно включает в себя превращение заготовки в деталь.

Тем не менее, некоторые отливки соответствуют необходимой точности конструкции и шероховатость поверхности требованиям без необходимости дополнительной резки и могут использоваться непосредственно в качестве деталей.

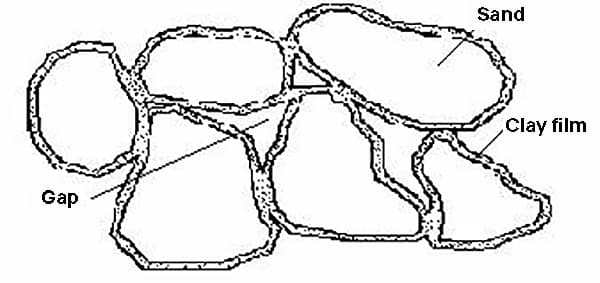

Основные критерии эффективности формовочной смеси (в том числе стержневой) включают прочность, проницаемость, огнестойкость, текучесть, текучесть, компактность и способность противостоять разрушению.

Формовочная смесь состоит из сырого песка, связующего вещества и добавок.

В качестве исходного песка для литья должен использоваться морской, речной или горный песок с низким содержанием ила, однородным размером частиц и смесью округлых и многоугольных форм.

Клеи, используемые при литье, включают глину (например, обычную глину и бентонит), песок из водного стекла, смолу, синтетическое масло и растительное масло, которые называются соответственно глиняным песком, песком из водного стекла, песком из смолы, песком из синтетического масла и песком из растительного масла.

Для улучшения определенных свойств формовочной смеси в нее иногда добавляют такие добавки, как уголь, опилки и целлюлоза.

Структура формовочной смеси показана на рисунке 2.

Рис. 2 Схематическое изображение структуры формовочной смеси

Литье - основной метод получения заготовок для деталей, особенно для деталей из хрупких металлов или сплавов (таких как различные чугунные и цветные литьё из сплавов), где литье часто является единственным доступным производственным процессом.

По сравнению с другими методами производства литье имеет следующие отличительные особенности:

Процесс литья сложен, и на качество отливок может влиять множество факторов.

Частые случаи дефекты литья являются результатом плохого контроля сырья, неадекватного планирования процессов, неправильных производственных операций и неэффективных систем управления.

Ниже приведен список распространенных дефектов литья, а также их названия, характеристики и причины.

| Название дефекта | особенности | Основные причины |

Стома | Внутри или на поверхности отливки имеются гладкие отверстия разного размера. | ① Шихта в печи не сухая или содержит много окислов и примесей; ② Инструменты для заливки или добавки перед печью не высушены; ③ Слишком много воды содержится в формовочной смеси или слишком много воды сметается во время подъема и обрезки формы; ④ Недостаточная сушка сердечника или засорение вентиляционного отверстия сердечника; ⑤ Пружинная смесь слишком плотная, а воздухопроницаемость формовочной смеси плохая; ⑥ Слишком низкая температура налива или слишком высокая скорость налива. |

| Усадочная полость и пористость | Усадочные отверстия в основном расположены в толстой части отливки, имеют неправильную форму и шероховатую внутреннюю поверхность. | ① Конструктивное исполнение отливки неразумно, например, разница в толщине стенок слишком велика, а у толстой стенки нет стояка или холодного чугуна; ② Неправильное положение заливной системы и стояка; ③ Слишком высокая температура заливки; ④ Химический состав сплава не соответствует требованиям, скорость усадки слишком велика, а стояк слишком мал или его слишком мало. |

Песчаные отверстия | Внутри или на поверхности отливки есть отверстия, заполненные формовочной смесью. | ① Прочность формовочной смеси слишком мала или компактность песчаной формы и стержня недостаточна, поэтому формовочная смесь вымывается в полость формы расплавленным металлом; ② Форма для песка частично повреждена при закрытии коробки; ③ Система заливки нерациональна, направление слива неправильное, и песчаная форма повреждается расплавленным металлом; ④ Сыпучий песок в полости формы или в затворе не убирается при закрытии коробки. |

Липкий песок | Поверхность отливки шероховатая, со слоем песка. | ① Огнеупорность сырого песка низкая или размер частиц слишком велик; ② Огнеупорность формовочной смеси снижается, если содержание грязи слишком велико; ③ Слишком высокая температура заливки; ④ Содержание пылевидного угля в формовочной смеси слишком мало в процессе зеленого литья; ⑤ Сухой шрифт нарисован не наискосок или покрытие слишком тонкое. |

Включение песка | Слой формовочной смеси помещается между металлический лист выступ и соединительная часть. | ① Прочность формовочной смеси на растяжение в горячем состоянии низкая, а поверхность полости формы при нагревании и запекании расширяется и трескается; ② Местная компактность песчаной формы слишком высока, воды слишком много, и поверхность полости формы растрескивается после десятикратного высыхания воды; ③ Неправильный выбор места для заливки приводит к расширению и растрескиванию поверхности полости из-за длительного запекания расплавленного железа при высокой температуре; ④ Слишком высокая температура налива и слишком низкая скорость налива. |

Неправильный тип | Отливка имеет относительное смещение вдоль поверхности раздела. | ① Верхняя половина пресс-формы и нижняя половина детали не совмещены; ② Когда ящик закрыт, верхний и нижний ящики для песка смещены; ③ Верхний и нижний ящики для песка не зажаты или верхний ящик недостаточно прижат, и при заливке образуется неправильный ящик. |

Холодный барьер | На отливке есть зазоры или ямки там, где карты полностью сплавлены, а стыки гладкие. | ① Слишком низкая температура заливки и плохая текучесть сплава; ② Скорость налива слишком медленная или поток прерывается во время налива; ③ Неправильное положение системы налива или слишком малая площадь поперечного сечения сливного отверстия; ④ Слишком тонкая стенка отливки; ⑤ Высота литника (включая чашу литника) недостаточна; ⑥ При заливке количество металла недостаточно и полость не заполнена. |

Недостаточная заливка | Литье заполнено не полностью. | |

Кракелюр | Литье имеет трещины и оксидную пленку на металлическая поверхность в трещину. | ① Конструкция литейной конструкции неразумна, разница в толщине стенок слишком велика, а охлаждение происходит неравномерно; ② Плохое прилегание песчаной формы и сердечника, или слишком плотное прилегание пружинного песка; ③ Преждевременное осыпание песка; ④ Неправильное положение затвора приводит к неравномерной усадке всех частей отливки. |

| Заказать | Название дефекта | Характеристики дефектов | Профилактическая мера |

| 1 | стома | Внутри, на поверхности или вблизи поверхности отливки имеются гладкие отверстия разных размеров. Они бывают круглыми, длинными и неправильной формы, единичными или объединенными. Цвет - белый или с темным оттенком, иногда покрыт слоем оксида. | Уменьшение количества затвердевшего металла при выплавке. Уменьшение газовыделения песчаной формы во время заливки, улучшение структуры отливки, улучшение проницаемости песчаной формы и сердечника, а также плавное удаление газа из формы. |

| 2 | сократительные полости | Внутри толстой части отливки, внутри двух интерфейсов и внутри или на поверхности стыка толстой части и тонкой части форма неправильная, отверстие грубое и неровное, зерно крупное. | Отливки с малой и равномерной толщиной стенки должны затвердевать одновременно. Отливки с большой и неравномерной толщиной стенки должны затвердевать от тонкой к толстой, а холодное железо стояка должно быть размещено разумно. |

| 3 | усадочная пористость | Мелкие и прерывистые усадочные отверстия в отливке собраны в одном или нескольких местах, а частицы крупнозернистые. Между каждой частицей имеются небольшие отверстия, и во время гидростатического испытания происходит просачивание воды. | Необходимо минимизировать горячие швы на стыках между стенами, а также свести к минимуму температуру и скорость заливки. |

| 4 | шлакоудаление | Отверстия неправильной формы внутри или на поверхности отливки. Отверстия не ровные и полностью или частично заполнены шлаком. | Повышение температуры расплавленного чугуна.Снижение вязкости шлака.Улучшение шлакоудерживающей способности литниковой системы.Увеличение внутренней галтели отливки. |

| 5 | песчаные скважины | Внутри или на поверхности отливки есть отверстия, заполненные формовочной смесью. | Строго контролируйте работу формовочной смеси и операции формовки, а также уделяйте внимание очистке полости формы перед ее закрытием. |

| 6 | термическое растрескивание | На отливке имеются сквозные или непроникающие трещины (Примечание: если она изогнута), а металлическая оболочка в месте трещины окислена. | Строго контролируйте содержание S и P в расплавленном чугуне.Толщина стенок отливки должна быть как можно более равномерной.Улучшите выход формовочной смеси и стержня.Заливочный стояк не должен препятствовать усадке отливки.Избегайте резких изменений толщины стенок.Открытие не должно быть слишком ранним.Отливки не должны быть закалены. |

| 7 | холодная трещина | На отливке имеются сквозные или непроникающие трещины (в основном прямые), а металлическая оболочка в месте трещины окислена. | |

| 8 | сжигание песка | Поверхность отливки полностью или частично покрывается слоем металла (или оксида металла), смешанного с песком (или покрытием), или слоем спеченной формовочной смеси, в результате чего поверхность отливки становится шероховатой. | Уменьшите зазор между песками. Температура заливки металла должна быть соответствующим образом снижена. Повысьте огнестойкость формовочной и стержневой смеси. |

| 9 | включение песка | На поверхность отливки наносится слой металлической формы или листа, а между металлической формой и отливкой находится слой формовочной смеси. | Строго контролируйте свойства формовочной и стержневой смеси. Улучшите систему заливки, чтобы расплавленный металл протекал плавно. Большие плоские отливки должны заливаться под наклоном. |

| 10 | холодный барьер | На отливке имеется как бы неполный плавленый зазор или ямка, а ее граничная кромка гладкая. | Улучшите температуру и скорость заливки. Улучшите систему затворения. Поток не должен прерываться во время заливки. |

| 11 | не может налить | Отсутствие плоти в отливке из-за неполного заполнения полости расплавленным металлом. | Улучшает температуру и скорость наливания. Не перекрывает поток и предотвращает возгорание. |

При заливке на производстве важно соблюдать принцип высокотемпературного постукивания и низкотемпературной заливки.

Повышение температуры нагрева расплавленного металла способствует полному расплавлению включений и всплытию расплавленного шлака, что облегчает очистку и дегазацию, а также снижает вероятность появления шлаковых включений и дефектов пористости в отливках.

С другой стороны, более низкая температура заливки способствует уменьшению растворимости газа, усадки жидкости и поверхностного запекания высокотемпературного расплавленного металла в полости формы, что позволяет избежать таких дефектов, как пористость, налипание песка и усадка.

Поэтому температуру заливки следует поддерживать как можно ниже, обеспечивая при этом полное заполнение полости формы.

Заливка включает в себя операцию переноса расплавленного металла из ковша в форму. Неправильная заливка может привести к таким дефектам литья, как недостаточная заливка, холодный затвор, воздушные отверстия, усадочные отверстия и шлаковые включения, а также создает риск травмирования персонала.

Чтобы обеспечить качество отливки, повысить производительность и обеспечить безопасность производства, при заливке необходимо строго соблюдать следующие правила:

(1) Убедитесь, что ковш, инструмент для заливки, инокулянт и сфероидизирующее вещество, используемые для предварительной обработки печи, полностью высушены перед использованием.

(2) Персонал, выполняющий заливку, должен носить соответствующую рабочую одежду и защитные очки, а рабочая зона должна быть свободна от препятствий.

(3) Расплавленный металл в разливочном ковше не должен быть слишком полным, чтобы избежать пролива и травм во время транспортировки и разлива.

(4) Выберите соответствующую скорость заливки, начиная медленно, чтобы выровнять литник, уменьшить воздействие расплавленного металла на песчаную форму и облегчить выход газов. Заливайте быстро, чтобы предотвратить холодную изоляцию, затем снова медленно перед полной заливкой, следуя принципу "медленно, быстро и медленно".

(5) Для деталей с высокой усадкой жидкости и усадкой при застывании, таких как средние и крупные стальные детали, заливка должна осуществляться через затвор или стояк после завершения заливки.

(6) Поджигайте любой газ, выделяющийся из литейной формы во время заливки, чтобы предотвратить образование газовых отверстий и минимизировать ущерб здоровью и загрязнение воздуха из-за неполного сгорания газа.

Технология литья в песчаные формы - это метод литья, при котором в качестве основного материала для изготовления формы используется песок.

Литье в песок - это проверенный и верный метод литья, который используется на протяжении веков.

Несмотря на свой возраст, литье в песчаные формы остается наиболее распространенным методом литья, особенно для изготовления отдельных изделий или небольших партий, благодаря своей универсальности, позволяющей использовать широкий диапазон форм, размеров, сложности и сплавов, а также короткому производственному циклу и низкой стоимости.

Традиционный процесс литья в песчаные формы состоит из следующих этапов: подготовка песка, изготовление формы, изготовление стержня, формовка, заливка, удаление песка, шлифовка и контроль.

Формовочная смесь и стержневая смесь подготавливаются к процессу формовки.

Обычно для смешивания используемого песка с необходимым количеством глины используется пескомешалка.

Пресс-формы и стержневые коробки создаются на основе чертежей деталей. При изготовлении единичных деталей обычно используются деревянные формы, а при массовом производстве - пластиковые или металлические формы, также известные как железные или стальные формы.

Для крупносерийного производства формы могут быть изготовлены по шаблонам.

Благодаря использованию гравировальных станков процесс изготовления пресс-форм стал намного быстрее, сократив производственный цикл до 2-10 дней.

Процесс формовки включает в себя формирование полости формы для отливки с помощью формовочной смеси. Изготовление стержня предполагает создание внутренней формы отливки, а подгонка формы - помещение стержня в полость формы и уплотнение его с помощью верхнего и нижнего песчаных ящиков.

Формовка - важнейший этап в процессе литья.

Для получения желаемого состав металлаХимический состав тщательно подготавливается. Выбирается соответствующая плавильная печь для расплавления материалов сплава и получения квалифицированного жидкого металла с правильным составом и температурой.

Традиционно для выплавки использовалась купольная печь, но из-за проблем с экологией этот метод был в значительной степени заменен использованием электрических печей.

Расплавленный металл, полученный в электропечи, переносится в форму с помощью ковша.

Важно контролировать скорость заливки, чтобы вся полость формы была заполнена расплавленным металлом.

Обратите внимание, что заливка расплавленного металла может быть опасной, поэтому всегда следует соблюдать меры предосторожности.

Когда расплавленный металл застынет после заливки, литник удаляют с помощью молотка, а песок вытряхивают из отливки. Затем отливка подвергается пескоструйной обработке с помощью пескоструйная обработка Чтобы получить чистую поверхность, используйте машину.

Заготовки для литья с менее жесткими требованиями обычно могут поставляться после проверки.

Некоторые отливки с особыми требованиями или те, которые не соответствуют требуемым спецификациям, могут потребовать дополнительной обработки.

Обычно это делается с помощью шлифовального круга или шлифовальной машины, чтобы удалить все заусенцы и добиться более гладкой поверхности отливки.

Проверки обычно проводятся на этапе очистки или обработки, и в это время выявляются все неквалифицированные отливки.

Однако к некоторым отливкам могут предъявляться особые требования, и они требуют дополнительной проверки. Например, отливку может потребоваться проверить, вставив в ее центральное отверстие 5-сантиметровый вал, чтобы убедиться, что она соответствует требуемым спецификациям.

После выполнения вышеперечисленных 8 этапов процесс литья, по сути, завершен. Однако для отливок, требующих высокой точности, может потребоваться дополнительная механическая обработка.

Обратите внимание, что механическая обработка выходит за рамки данного описания.

По мере развития технологии литья традиционное литье в песчаные формы совершенствуется или заменяется другими методами.

Инновации - это вечная тема и фундаментальное качество, которым должно обладать литейное производство, чтобы добиться успеха.

Литье в песчаные формы - наиболее распространенный и традиционный метод литья, используемый в литейной промышленности, и часто является предпочтительным выбором для небольших литейных предприятий, начинающих свою деятельность.

Какое основное оборудование и инструменты необходимы для процесса литья в песчаные формы?

Для процесса литья в песчаные формы требуется следующее оборудование и инструменты в соответствии с последовательностью производственного процесса: оборудование для смешивания песка, оборудование для изготовления форм, оборудование для изготовления стержней, оборудование для формовки, оборудование для плавки, оборудование для заливки, оборудование для очистки и оборудование для обработки отливок.

Для этого этапа требуется оборудование - пескомешалка, а из инструментов - лопата и сито.

Литье в песчаные формы зависит от использования песка, который служит специальным формовочным материалом.

Формовочная смесь может быть переработана, но перед повторным использованием ее необходимо просеять.

Песок должен быть мелким и равномерно перемешан с помощью пескомешалки.

Небольшая пескомешалка может стоить всего 2 000 единиц.

Необходимое оборудование: Гравировальный станок.

Необходимые материалы: Деревянная форма, Пластиковая форма (специальная пластиковая пластина), Металлическая форма (металлический блок).

Пресс-форма должна быть создана на основе предоставленных заказчиком образцов или чертежей.

Качество формы напрямую влияет на точность формы отливки.

Раньше пресс-формы для дерева обычно изготавливались плотниками. Однако с развитием гравировальных станков они стали использоваться для создания деревянных, пластиковых и металлических форм.

Базовый гравировальный станок, способный гравировать как деревянные, так и пластиковые формы, можно приобрести за несколько тысяч юаней. Однако для гравировки металла вам может понадобиться гравировальный станок стоимостью от десятков тысяч до сотен тысяч юаней.

Цена гравировального станка в первую очередь определяется его материальными возможностями, точностью и уровнем автоматизации.

Необходимое оборудование: Печь. Необходимые материалы: Мелованный песок и толстые перчатки.

Процесс создания внутренних полостей в отливках часто предполагает изготовление стержня, и для этого существует несколько методов.

Два наиболее распространенных метода:

Обратите внимание, что в процессе обжига коробка с сердечником сильно нагревается, поэтому для защиты необходимо надеть перчатки.

Я рекомендую второй способ, так как сердцевина, запеченная с песком, не требует обжига при заливке и позволяет получить относительно чистую внутреннюю поверхность отливки.

Необходимое оборудование: Формовочный станок Необходимые инструменты: Песочница, донная плита, скребок, лопата, ручка для макания, V-образный железный лист для открытия ворот, щетка, игла для воздушных отверстий и т.д.

Формовка - самый ответственный и ответственный этап литья в песчаные формы, обладающий наиболее характерными промышленными особенностями. В прошлом формовка осуществлялась исключительно вручную, но сегодня большинство формовщиков используют формовочные машины, что значительно снижает трудоемкость.

При формовке используются различные инструменты, в том числе песочница для расширения, донная плита, скребок, лопата, макалка, V-образный железный лист для открытия ворот, щетка, игла для воздушных отверстий и другие. Эти инструменты в основном небольшие и подбираются формовщиками в соответствии с их личными предпочтениями.

В заключение следует отметить, что изготовление высококачественной пресс-формы - залог успеха в этом процессе.

Необходимое оборудование: Электрическая печь и трансформатор Необходимые материалы: Железо, алюминий, медь и другие сырьевые материалы, олово и железо (шихта).

Основная цель этого этапа - переплавить железо в расплавленный чугун. Сложность заключается в перемешивании и контроле температуры расплавленного железа.

В связи с запретом на купола, большинство крупных и мелких заводов теперь используют электрические печи в качестве плавильного оборудования. Электропечи бывают разных размеров и имеют широкий ценовой диапазон. Маленькие, вместимостью до 200 кг, стоят от 10 000 до 20 000, а большие - от сотен тысяч до миллионов.

В дополнение к электропечи требуется специальный трансформатор, который необходимо приобретать отдельно. Использование трансформатора должно быть согласовано с местным энергетическим бюро, и стоимость его применения различна.

Создание небольшого литейного производства может обойтись минимум в несколько сотен тысяч, причем половину стоимости составляет плата за подачу заявки.

Необходимое оборудование: Ковш для расплавленного железа и воздушный кран

Расплавленное железо, полученное в электропечи, можно разделить на большое и малое количество. Сначала его заливают в большой контейнер, а затем переливают в меньшие емкости для более удобного перемещения.

Рабочие несут небольшие контейнеры и заливают расплавленное железо в готовую форму. Этот этап связан с высоким риском, и рабочие должны принимать необходимые меры защиты.

На больших заводах крупные отливки заливаются с помощью крупногабаритного оборудования, такого как подвесные краны. Это позволяет обеспечить безопасность и эффективность процесса литья.

Необходимое оборудование: Пескоструйная обработка Машина

После того как отливка остынет после заливки, рабочие извлекают ее из формы. Они удаляют большую часть грунта с поверхности и отламывают ворота с помощью молотка.

На следующем этапе отливку помещают в пескоструйный аппарат для пескоструйной обработки. Этот процесс помогает очистить и сгладить поверхность отливки.

Общее оборудование: Шлифовальный круг, полировальный станок, отрезной станок и токарный станок.

Обработка литья относится к категории механической обработки. При этом может использоваться самое общее оборудование для механической обработки, но оно выходит за рамки литья.

Как правило, литейные цеха располагают такими необходимыми инструментами, как шлифовальные и полировальные круги, отрезные станки, а также токарный станок. Этих инструментов достаточно для базовой обработки отливок.

Все работы должны быть согласованы друг с другом. Небольшие литейные предприятия, которые только начинают свою деятельность, могут не владеть всеми процессами литья и не иметь возможности изготавливать и обрабатывать собственные формы.

Чтобы компенсировать это, они могут сотрудничать со специализированными производителями форм и машинистами и отвечать только за литье заготовок.

Литье - традиционная и достойная восхищения отрасль. Несмотря на запреты, связанные с защитой окружающей среды, многие небольшие традиционные литейные предприятия занимаются литьем всю свою жизнь и либо остаются без работы, либо продолжают работать как профессионалы.

Я хотел бы отдать дань уважения старшему поколению литейщиков!

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.