هل تساءلت يومًا كيف يتم تصميم أجزاء الصفائح المعدنية وتصنيعها بدقة؟ في منشور المدونة هذا، سوف نتعمق في عالم بدل الانحناء الرائع - وهو مفهوم مهم في تصنيع الصفائح المعدنية. بصفتي مهندسًا ميكانيكيًا متمرسًا، سوف أشاركك رؤيتي وأشرح لك كيف يمكن بدل الانحناء المصممين من إنشاء أنماط مسطحة دقيقة لعمليات الثني. بنهاية هذه المقالة، سيكون لديك فهم قوي لبدل الانحناء وأهميته في إنتاج مكونات الصفائح المعدنية عالية الجودة.

بدل الانحناء هو مفهوم مهم في تصنيع الصفائح المعدنية، خاصةً في تصميم وتصنيع الأجزاء المثنية بالضغط. وهو يشير إلى الطول الإضافي للمادة المطلوبة لاستيعاب الانحناء في الصفائح المعدنية. يضمن هذا البدل تطابق الأبعاد النهائية للجزء المثني مع مواصفات التصميم بعد الثني.

بدل الانحناء ليس مجرد بيانات إحصائية؛ فهو مستمد من القياسات والحسابات التجريبية التي جمعها مصممو القوالب ذوي الخبرة على مدار سنوات من الممارسة. هذه البيانات ضرورية لتحديد الأبعاد غير المطوية أو المسطحة لأجزاء الصفائح المعدنية قبل الثني بدقة. من خلال دمج بدل الانحناء في حساباتهم، يمكن لمصممي القوالب التنبؤ بالأبعاد النهائية للجزء بدقة عالية.

يتمثل أحد أكبر التحديات في تصنيع الصفائح المعدنية في ضمان دقة الأبعاد غير المطوية بعد الثني. يتضمن ذلك حساب عوامل مختلفة مثل نوع المادة والسُمك ونصف قطر الانحناء وزاوية الانحناء. تُعد حسابات بدلات الانحناء الدقيقة ضرورية لتجنب الاختلافات بين الأجزاء المصممة والمصنعة.

بدل الانحناء هو أداة أساسية لمصممي القوالب في صناعة الصفائح المعدنية. فهي تسمح بالحساب الدقيق للأبعاد غير المطوية للأجزاء المثنية بالضغط، مما يضمن أن المنتج النهائي يفي بمواصفات التصميم ومعايير الجودة. من خلال فهم بدل الانحناء وتطبيقه بشكل صحيح، يمكن للمصممين التغلب على التحديات المرتبطة بالثني وتحقيق دقة عالية في عملهم.

يُعد بدل الانحناء (BA) أمرًا بالغ الأهمية في تصنيع الصفائح المعدنية، حيث يقيس طول قوس المحور المحايد بين خطوط الانحناء. يساعد هذا الحساب على تحديد الطول الدقيق للمادة المطلوبة للانحناء. معادلة بدل الانحناء هي:

فيما يلي مثال مع المعلمات التالية:

تحويل زاوية الانحناء إلى راديان:

احسب الحد

تطبيق معادلة بدل الانحناء:

تشير هذه العملية الحسابية إلى أن بدل الانحناء للمعاملات المعطاة يبلغ 2.945 مم تقريبًا.

ضع في الاعتبار التباين في خصائص المواد وعمليات الثني. تؤثر عوامل مثل الأدوات وطريقة الثني ونوع المادة على عامل K وبدل الثني. قم بإجراء عمليات التحقق التجريبية أو راجع صحائف بيانات المواد للحصول على قيم دقيقة لعامل K.

بعد التعرف على بدل الانحناء، فإن الخطوة التالية هي حسابه. بدل الانحناء هو عامل حاسم في تصنيع الصفائح المعدنية، حيث إنه يحدد كمية المواد اللازمة لاستيعاب الانحناء. وهذا يضمن دقة الأبعاد النهائية للجزء بعد الثني.

واحدة من أسهل الطرق لحساب بدل الانحناء هي استخدام حاسبة بدل الانحناء. صُممت هذه الآلات الحاسبة لحساب بدل الانحناء بسرعة ودقة بناءً على معلمات الإدخال مثل نوع المادة والسُمك وزاوية الانحناء ونصف قطر الانحناء.

بالإضافة إلى الآلة الحاسبة المخصصة لبدلات الانحناء، يمكن للآلة الحاسبة المذكورة أعلاه أن تساعد أيضًا في حساب المعلمات المختلفة المتعلقة بثني الصفائح المعدنية، بما في ذلك:

بالنسبة للمهتمين بفهم أعمق لكيفية حساب بدل الانحناء يدويًا، لدينا تحليل مفصل متاح في إحدى منشوراتنا على المدونة. يغطي هذا المنشور طريقة خطوة بخطوة لحساب بدل الانحناءبما في ذلك الصيغ والعوامل المتضمنة.

توفر مخططات بدلات الانحناء قيمًا محددة لبدلات الانحناء بناءً على نوع المادة والسُمك وزاوية الانحناء ونصف القطر الداخلي. تبسط هذه المخططات عملية الحساب وتضمن دقة الانحناءات.

| المواد | السُمك | الخصم | في الداخل R | الزاوية | الموت | لكمة | ||

|---|---|---|---|---|---|---|---|---|

| R | V العرض | R | الزاوية | |||||

| صفيحة فولاذية | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° |

| 0.9 | 1.7 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° | |

| 1 | 1.8 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 1.91 | 1 | 90° | 0.4 | 6 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| مدرفلة على البارد اللوحة | 1.6 | 2.65 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° |

| 1.8 | 3.4 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.75 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5.05 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4 | 6.9 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| مدرفلة على الساخن اللوحة | 2.3 | 3.77 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° |

| 3.2 | 5.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4.2 | 7.4 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| 4.8 | 8.1 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| صفيحة ألومنيوم | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.6 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.45 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.6 | 2.7 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° | |

| 1.6 | 2.4 | 1.3 | 90° | 0.6 | 10 | 0.6 | 88° | |

| 2 | 3.25 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.6 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.5 | 16 | 0.6 | 88° | |

| 3 | 4.7 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 5.9 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 6.8 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 5 | 8.1 | 4 | 90° | 0.8 | 25 | 3.2 | 88° | |

| صفيحة نحاسية | 0.8 | 1.6 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.9 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.15 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.55 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5.1 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 6 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 7 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| T | صفائح الصلب المدرفلة على البارد SPCC (صفائح الصلب المجلفن الكهربائي SECC) | ||||||||||||||

| V | الزاوية | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | البُعد الأدنى | ملاحظة |

| V4 | 90 | 0.9 | 1.4 | 2.8 | |||||||||||

| 120 | 0.7 | ||||||||||||||

| 150 | 0.2 | ||||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | ||||||||||

| 120 | 0.7 | 0.86 | 1 | ||||||||||||

| 150 | 0.2 | 0.3 | 0.4 | ||||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | |||||||||

| 120 | 0.8 | 0.9 | 1 | ||||||||||||

| 150 | 0.3 | 0.3 | 0.3 | ||||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | |||||||||

| 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||||

| 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||||

| 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||||

| 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||||

| 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | |||||||||||

| 120 | 1.3 | 1.6 | |||||||||||||

| 150 | 0.5 | 0.5 | |||||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | ||||||||||

| 30 | 0.5 | 0.6 | 0.7 | ||||||||||||

| 45 | 1,0 | 1.3 | 1.5 | ||||||||||||

| 60 | 1.7 | 2 | 2.4 | ||||||||||||

| 120 | 1.4 | 1.7 | 2 | ||||||||||||

| 150 | 0.5 | 0.6 | 0.7 | ||||||||||||

| V14 | 90 | 4.3 | 10 | ||||||||||||

| 120 | 2.1 | ||||||||||||||

| 150 | 0.7 | ||||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | |||||||||||

| 120 | 2.2 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V18 | 90 | 4.6 | 13 | ||||||||||||

| 120 | 2.3 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | ||||||||||

| 120 | 2.3 | 3.3 | |||||||||||||

| 150 | 0.8 | 1.1 | |||||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | ||||||||||

| 120 | 2.8 | 3.1 | 3.4 | ||||||||||||

| 150 | 1 | 1 | 1.2 | ||||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | |||||||||||

| 120 | 4 | ||||||||||||||

| 150 | 1.4 | ||||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | |||||||||||

| 120 | 4.3 | 4.6 | |||||||||||||

| 150 | 1.5 | 1.6 | |||||||||||||

| T | صفيحة ألومنيوم L2Y2 مادة | ||||||||||||||

| V | الزاوية | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | البُعد الأدنى | ملاحظة |

| V4 | 1.4 | 2.8 | |||||||||||||

| V6 | 1.6 | 4.5 | |||||||||||||

| V7 | 1.6 | 1.8 | 5 | ||||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | |||||||||||

| V10 | 2.4 | 3.2 | 7 | ||||||||||||

| V12 | 2.4 | 3.2 | 8.5 | ||||||||||||

| V14 | 3.2 | 10 | |||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | |||||||||||

| V18 | 4.8 | 13 | |||||||||||||

| V20 | 4.8 | 14 | |||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | |||||||||||

| V32 | 6.3 | 6.9 | 22 | ||||||||||||

| T | صفائح النحاس | ||||||||||||||

| V | الزاوية | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | البُعد الأدنى | ملاحظة |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||||

| 120 | |||||||||||||||

| 150 | |||||||||||||||

ملحوظة: (بالنسبة للألواح الجانبية على شكل حرف C بسماكة 2.0، يكون معامل بدل الانحناء V12 هو 3.65، بينما يكون معامل بدل الانحناء للصفائح الأخرى ذات الشكل C بسماكة 2.0 هو 3.5). معامل بدل الانحناء للصفائح 2.0 ذات الحواف هو 1.4.

| ماترلال | SPCC | SUS | LY12 | SECC | ||||

| T | 𞸍 | Δك | 𞸍 | Δك | 𞸍 | Δك | 𞸍 | Δك |

| T=0.6 | 1.25 | 1.26 | ||||||

| T=0.8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1.0 | 0.25 | 1.75 | 0.2 | 1.8 | 0.3 | 1.7 | 0.38 | 1.62 |

| T=1.2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.5 | 1.9 | 0.43 | 1.97 |

| T=1.4 | 0.64 | 2.16 | ||||||

| T=1.5 | 0.64 | 2.36 | 0.5 | 2.5 | 0.7 | 2.3 | ||

| T=1.6 | 0.69 | 2.51 | ||||||

| T=1.8 | 0.65 | 3 | ||||||

| T=1.9 | 0.6 | 3.2 | ||||||

| T=2.0 | 0.65 | 3.35 | 0.5 | 3.5 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2.5 | 0.8 | 4.2 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3.0 | 1 | 5 | 5.2 | 1.4 | 4.6 | |||

| T=3.2 | 1.29 | 5.11 | ||||||

| T=4.0 | 1.2 | 6.8 | 1 | 7 | ||||

| T=5.0 | 2.2 | 7.8 | 2.2 | 7.8 | ||||

| T=6.0 | 2.2 | 9.8 | ||||||

| سُمك صفيحة الألومنيوم | زاوية الانحناء | بدل الانحناء |

| AL-0.8 | 90 | 1.5 |

| AL-1.0 | 90 | 1.5 |

| 45, 135 | 0.5 | |

| ألف-1.2 | 90 | 2.0 |

| 45, 135 | 0.5 | |

| AL-1.5 | 90 | 2.5 |

| 45, 135 | 0.5 | |

| 60, 120 | 1.5 | |

| AL-2.0 | 90 | 3.0 |

| 45, 135 | 1.0 | |

| 60, 120 | 2.5 | |

| أخدود 90 درجة | 1.5 | |

| AL-2.5 | 90 | 4.0 |

| 45, 135 | 1.5 | |

| 60, 120 | 3.0 | |

| أخدود 90 درجة | 2.0 | |

| AL-3.0 | 90 | 5.0 |

| 45, 135 | 3.0 | |

| 60, 120 | 4.5 | |

| أخدود 90 درجة | 2.5 |

1) ينطبق جدول بدلات الثني على عمليات ثني الصفائح المعدنية حيث لا يتم استخدام لوحة ضغط، ويكون عرض اللوحة أكبر من ثلاثة أضعاف السُمك.

2) عند الانحناء على ماكينة مكابس المكابس، يمكن إجراء الحسابات وفقًا لهذا الجدول.

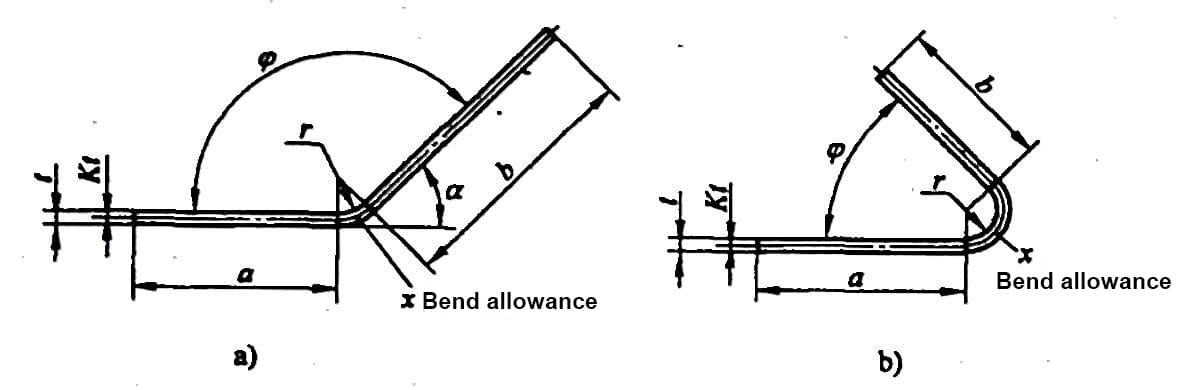

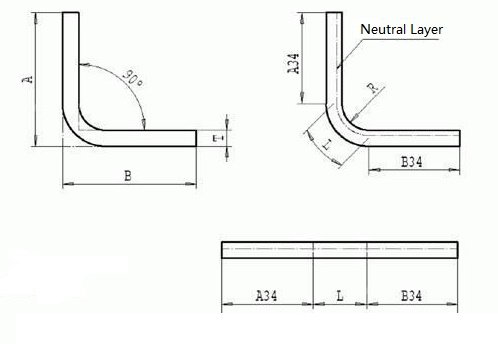

3) وفقًا للأبعاد المحددة في الشكل، تكون المعادلة الحسابية للأبعاد غير المطوية لقطعة العمل المثنية كما يلي:

ل = أ + ب + س

في هذه المعادلة

4) نظرًا للعوامل العديدة التي تؤثر على ثني الصفائح المعدنية، يجب استخدام جدول بدلات الثني هذا لثني الصفائح المعدنية كمرجع فقط.

تشكيل الانحناء 0°L=A+B-0.43T، T= السُمك، الخصم=0.43T

الصيغة: L(طول غير مكشوف)=A(حجم خارجي)+B(حجم خارجي)-K(عامل K)

لا يوجد انحناء بزاوية 90 درجة تتكشف وفقًا للطبقة المحايدة، والمسافة من المحايدة إلى الجانب الداخلي للورقة هي T/3، ويمكن الرجوع إلى المخطط أعلاه.

يبلغ عرض القالب على شكل حرف V 6-8 أضعاف سُمك اللوحة

عدم الانحناء بزاوية غير 90 درجة = 180 درجة- زاوية/90 درجة*التخفيض

تبلغ قيمة الخصم 1.8 ضعف سُمك الصفيحة الفولاذية و1.6 ضعف صفيحة الألومنيوم.

بالنسبة للوحة أقل من 2 مم، عامل K هو 0.432، R= سُمك اللوحة، يمكن أن يكون حجم الكشف دقيقًا حتى 0.05.

بشكل عام، عند تصميم الصفائح المعدنية الأجزاء، فإن الحد الأدنى الداخلي R الداخلي = السُمك/2، إذا كان أقل من ذلك، فإن الحَزّ (القطع على شكل حرف V) سيكون مطلوبًا لحل المشكلة.

المزيد من القراءة:

فيما يلي إجابات على بعض الأسئلة المتداولة:

تُستخدم معادلة بدل الانحناء لحساب طول المحور المحايد بين خطوط الانحناء في ثني الصفائح المعدنية. المعادلة هي:

أين:

تساعد هذه المعادلة في تحديد الطول الصحيح للصفائح المعدنية المطلوبة لتحقيق الأبعاد المطلوبة بعد الثني.

لاستخدام مخطط بدلات الانحناء، اجمع أولاً المعلمات الضرورية: سُمك المادة، وزاوية الانحناء، ونصف القطر الداخلي، والعامل K. حدد موقع هذه المعلمات على المخطط، والذي يوفر عادةً بدلات الانحناء المحسوبة مسبقًا لمختلف التكوينات. قم بمقارنة سُمك المادة ونصف القطر الداخلي بزاوية الانحناء لإيجاد قيمة بدل الانحناء المقابلة. اضبط الرسم البياني حسب الحاجة للمواد والمعالجة الخاصة بك عن طريق تعديل العامل K. استخدم قيمة بدل الانحناء لحساب طول النمط المسطح لجزء الصفيحة المعدنية بدقة قبل الثني. يضمن ذلك ثنيات دقيقة وأبعاد نهائية دقيقة.

يكمن الفرق بين بدل الانحناء وخصم الانحناء في أغراضهما وتطبيقاتهما في ثني الصفائح المعدنية. يمثل بدل الانحناء (BA) الطول الإضافي اللازم لحساب طول المادة التي تنحني، ويتم حسابه بناءً على طول قوس المحور المحايد. يتم إضافته إلى طول النمط المسطح لضمان طول المادة الصحيح للثني. من ناحية أخرى، خصم الانحناء (BD) هو مقدار المادة التي يجب طرحها من الطول الكلي للنموذج المسطح لتحقيق الأبعاد النهائية المطلوبة بعد الثني، لتعويض ارتداد المادة. وبشكل أساسي، بينما يضيف بدل الانحناء الطول لمراعاة الانحناء، فإن خصم الانحناء يطرح الطول لضبط الانحناء.

لتحديد عامل K للمادة التي تستخدمها في ثني الصفائح المعدنية، تحتاج عادةً إلى استخدام طرق تجريبية تتضمن قطع اختبار. إليك كيفية القيام بذلك:

من خلال اتباع هذه الخطوات، يمكنك تحديد عامل K الخاص بالمادة وعملية الثني، مما يضمن إجراء حسابات دقيقة لبدلات الانحناء.

لحساب بدل الانحناء في ثني الصفائح المعدنية، تحتاج إلى المعلمات التالية:

تعتبر هذه المعلمات ضرورية لإجراء حسابات دقيقة لبدلات الانحناء ويجب قياسها أو تحديدها بعناية.