Stellen Sie sich vor, Sie schweißen mit Präzision, Geschwindigkeit und minimaler Wärmeverformung - willkommen in der Welt des Laserdrahtfüllschweißens. Diese fortschrittliche Technik übertrifft herkömmliche Methoden und bietet Lösungen für Herausforderungen wie Rissbildung in der Schweißnaht und Verschmelzung dicker Materialien. Durch den Einsatz von zusätzlichem Schweißdraht werden robuste Verbindungen und eine verbesserte Schweißqualität gewährleistet. In diesem Artikel erfahren Sie mehr über die grundlegenden Prinzipien, die Vorteile und die verschiedenen Anwendungen des Laserdrahtfüllschweißens, das die Grundlage für Innovationen in Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt bildet. Machen Sie sich bereit, Ihr Wissen zu erweitern und die Zukunft der Schweißtechnik zu erkunden.

Im Vergleich zu herkömmlichen Schweißverfahren hat das Laserschweißen erhebliche Vorteile, wie z. B. einen geringen Wärmeeintrag, eine hohe Schweißgeschwindigkeit, eine kleine Wärmeeinflusszone und minimalen Wärmeverzug.

In den letzten Jahren ist das Laserschweißen in High-Tech-Industrien wie der Automobilindustrie, dem Schiffbau, der Kernkraft und der Luft- und Raumfahrt weit verbreitet, und mit den sinkenden Kosten für komplette Ausrüstungen nimmt seine Anwendung in alltäglichen Hardwareprodukten und anderen verwandten Bereichen rasch zu.

Doch auch das einfache Laserschweißen hat einige Schwächen und kann die immer vielfältigeren Anforderungen nicht vollständig erfüllen.

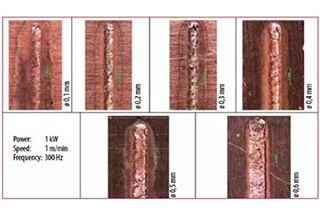

Erstens ist ein strenger Montageabstand für einzelne Laserschweißen der Schweißnaht, in der Regel weniger als 0,2 mm, da sonst eine gute Verbindung nur schwer zu erreichen ist.

Zweitens neigt das Einzel-Laserschweißen beim Schweißen von Materialien mit hoher Empfindlichkeit zu Rissen in der Schweißnaht. Schweißrisseund kann die Zusammensetzung der Schweißnaht nicht anpassen, um die Rissbildung zu kontrollieren.

Drittens ist beim Schweißen dicker Bleche mit einem einzigen Laser ein Laser mit sehr hoher Leistung erforderlich, dessen Schmelzleistung vollständig von der Obergrenze der Laserleistungdie die Qualität der Schweißnaht nicht vollständig garantieren können.

Um den Anforderungen der Entwicklung in verschiedenen Industriezweigen gerecht zu werden, wurden auch die Methoden des Laserschweißens verbessert und weiterentwickelt, wie z. B. das Laserdraht-Füllschweißverfahren, das in diesem Artikel besprochen wird.

Das Laserdraht-Füllschweißen wurde auf der Grundlage des Einzellaserschweißens entwickelt und hat diesem gegenüber deutliche Vorteile:

① Es reduziert den Montageaufwand des Werkstücks erheblich, da die Zugabe von Schweißdraht in der Schweißverfahren erhöht die Schmelze im Schweißbad erheblich, überbrückt größere Lücken zwischen den Schweißnähten und macht die Schweißnaht voller.

② Die Gestaltung und Leistung des Schweißbereichs kann kontrolliert werden. Die Zusammensetzung des Schweißdrahtes unterscheidet sich von der des Grundmaterials der Schweißnaht. Nach dem Einschmelzen des Schweißdrahtes in das Schweißbad können die Qualität, die Zusammensetzung und das Verhältnis des Schweißbades eingestellt werden, um den Erstarrungsprozess und die Bildung von Mikrostrukturen zu steuern.

③ Die eingesetzte Streckenenergie ist gering, und die Wärmeeinflusszone und die thermische Verformung sind gering, was für das Schweißen von Werkstücken mit strengen Anforderungen an die Verformung sehr vorteilhaft ist.

④ Es kann das Schweißen von dicken Materialien mit geringer Laserleistung erreichen. Durch die Zugabe von Schweißdraht in den Schweißprozess, kann es Multi-Pass-Schweißen zu realisieren, und das geschmolzene Metall des Schweißbades wird deutlich erhöhen. Dies kann verwendet werden, um das Öffnen und Brechen der Schweißnaht zu handhaben, wodurch die tatsächliche Laserleistung reduziert wird. Schweißdicke der Schweißnaht und das mehrlagige Laserdrahtfüllschweißen von dicken Blechen.

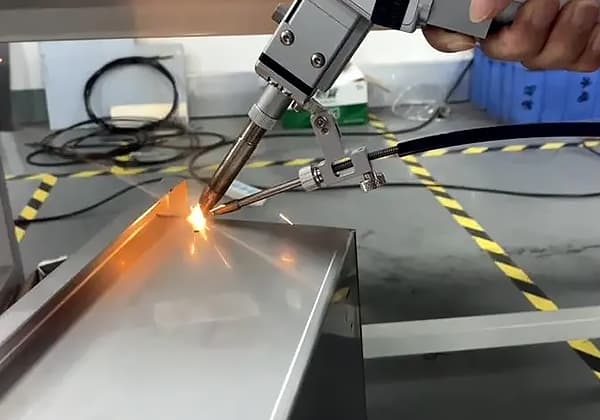

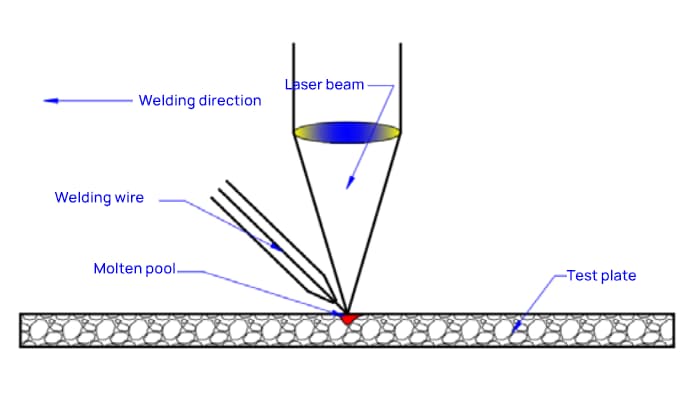

Das Laserdraht-Füllschweißen ist in Abbildung 1 dargestellt und unterscheidet sich vom Laser Hartlöten mit Drahtvorschub wie in Abbildung 2 dargestellt.

Die Grundelemente der beiden Schweißverfahren sind identisch und bestehen aus einem Laserstrahl, einem Schweißdraht und einem zu schweißenden Werkstück.

Die Zugabe von Schutzgas richtet sich nach dem tatsächlichen Bedarf.

Zu den wichtigsten Ausrüstungen gehören Drahtvorschub, Schweißmaschine, Schweißdrahtzufuhrbrenner, Schweißkopf und Hochleistungslaser.

Obwohl sich die beiden Schweißverfahren in ihrer äußeren Form kaum unterscheiden, weisen sie in ihrem Wesen erhebliche Unterschiede auf. Beim Laser-Drahtschweißen wird im Allgemeinen ein Hochleistungs-Faserlaser verwendet.

Der Laser muss nicht nur den Schweißdraht zum Schmelzen bringen, sondern auch das Grundmaterial schmelzen und einen kleinen Locheffekt erzeugen, der nur bei tiefen Lasern auftritt. Durchschweißung auf dem Grundwerkstoff, wodurch ein tieferes Schweißbad entsteht.

Die Zusammensetzung und das Verhältnis der Elemente im Mischbad, das durch die vollständige Vermischung der Schweißdrahtkomponenten und des Grundmetalls entsteht, unterscheiden sich erheblich von denen des Schweißdrahts und des Grundmetalls.

Daher kann ein geeigneter Schweißdraht entsprechend den Leistungsmängeln des Grundmaterials selbst ausgewählt und dem Schweißprozess hinzugefügt werden, um eine gezielte Verbesserung der Rissfestigkeit, Ermüdungsfestigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit der Schweißnaht auf mikrokosmischer Ebene zu erreichen.

Darüber hinaus kann das Laserdraht-Füllschweißen mit mehreren Schweißdurchgängen gestapelt werden, da ein tiefes Einschweißen mit kleinem Locheffekt erreicht werden kann, was eine ausreichende Verschmelzung der oberen und unteren zwei Schweißdurchgänge ermöglicht und schwerwiegende Fehler durch unvollständige Verschmelzung vermeiden kann, so dass dicke Verbindungen geschweißt werden können.

Für Laserstrahlhartlöten Bei der Drahtzuführung wird in der Regel ein Hochleistungs-Halbleiterlaser verwendet. Fast die gesamte Laserenergie wirkt auf den Schweißdraht, und nur eine sehr geringe Menge des Lasers schmilzt eine kleine Menge Metall auf der Oberfläche des Drahtes. geschweißte Verbindung. Das Schweißbad wird praktisch durch den geschmolzenen Schweißdraht gebildet.

Daher hängt die Leistung der Schweißnaht hauptsächlich von der Elementzusammensetzung und dem Verhältnis des Schweißdrahtes sowie von der Ausbreitung und Kombination des geschmolzenen Schweißdrahtes an der Schweißstelle ab. Der Hauptzweck des Laserstrahlhartlötens mit Drahtzuführung besteht darin, eine bestimmte Verbindungsfestigkeit und Dichtigkeit der Schweißnaht zu erreichen.

Darüber hinaus kann das Laserlöten mit Drahtvorschub nicht mit mehreren Durchgängen gestapelt werden, und die beiden oberen und unteren Schweißdurchgänge können keine ausreichende und effektive Verschmelzung erzielen. Die mechanische Leistung der Verbindung ist sehr schlecht.

Mit der Entwicklung des Laserdrahtfüllens Schweißtechnik und der Verbesserung der Obergrenze der Laserleistung wird der Anwendungsbereich des Laserdraht-Füllschweißens immer breiter, vor allem in den folgenden Aspekten:

Da Aluminiumlegierungen im Allgemeinen ein hohes Reflexionsvermögen und eine hohe Wärmeleitfähigkeit für Laser aufweisen, ist die für das Lasern erforderliche Laserleistung Schweißen von Aluminiumlegierungen ist relativ hoch, was zu einer starken Verdampfung und Verbrennung von Elementen mit niedrigem Siedepunkt (wie Mg, Zn usw.) in der Aluminiumlegierung sowie zu einer niedrigen Oberflächenspannung des Schweißbades führen kann, was die Erstarrungseigenschaften der Schweißnaht beeinträchtigt.

Diese Gründe können zu vielen Problemen beim Laserschweißen von Aluminiumlegierungen führen, wie z. B. schlechte mechanische Eigenschaften der Schweißnaht, schlechte Schweißnahtbildung und schwere Poren und Risse.

Laser-Draht-Füllung Schweißen von Aluminium Legierung kann diese Probleme erheblich verbessern:

Laser-Draht-Füllung Schweißen kann die Vertiefung auf der Oberfläche der Schweißnaht zu verbessern und effektiv verbessern die Schweißnaht Bildung, und das Schweißen hat eine geringe Menge von Spritzern.

Der Zusatz von Schweißdraht kann nicht nur die Kristallorientierung der säulenförmigen Kristalle in der Schweißnaht beeinflussen, die Kristallgrenzfläche schwächen, die durch das relative Wachstum der säulenförmigen Kristalle in der Mitte der Schweißnaht entsteht, die Schweißnahtbildung verbessern, sondern auch die Laserabsorptionsrate des Materials erhöhen, die Schmelzbreite vergrößern und die Mikrohärte leicht verringern.

Darüber hinaus können bei optimierten Prozessparametern die Zugfestigkeit und die Dehnung der Verbindung deutlich verbessert werden.

Mit den richtigen Schweißprozessparametern kann eine Schweißnaht ohne signifikante innere Defekte, eine Mikrohärte von mehr als HV60 und keine signifikante Erweichung im Bereich der WEZ der Schweißnaht erzielt werden. Der Bruch im Zugversuch erfolgt im Bereich des Grundwerkstoffs.

In manchen rauen Arbeitsumgebungen oder aus Kostengründen ist es oft erforderlich, dass ein Werkstück gleichzeitig mehrere besondere Eigenschaften aufweist, wie Korrosionsbeständigkeit, hohe spezifische Festigkeit, Hitzebeständigkeit, Verschleißfestigkeit, hohe Leitfähigkeit, gute Wärmeableitung usw.

Allerdings sind die meisten metallische Werkstoffe kann nicht mehrere herausragende besondere Eigenschaften gleichzeitig besitzen.

Außerdem sind Metalle mit besonderen Eigenschaften oft knapp und teuer und können nicht in großen Mengen verwendet werden.

Wenn also mehrere Materialien mit besonderen Eigenschaften effektiv miteinander verbunden werden können, kann dies den Nutzungsanforderungen gerecht werden.

Die physikalischen und chemischen Eigenschaften ungleicher metallischer Werkstoffe unterscheiden sich in der Regel erheblich, so dass sich beim Schweißen zwangsläufig intermetallische Verbindungen bilden.

Der Einfluss intermetallischer Verbindungen auf die Leistungsfähigkeit der Schweißverbindung ist erheblich, und spröde intermetallische Verbindungen können leicht Risse in der Schweißnaht verursachen.

Daher ist das direkte Einlaserschweißen von Verbindungen unterschiedlicher Metalle sehr schwierig, und die Prozessstabilität ist schwer zu kontrollieren, und die Reproduzierbarkeit des Prozesses ist schwierig.

Viele Wissenschaftler und Experten haben festgestellt, dass das Laserdrahtfüllschweißen für Schweißen ungleicher Metalle ist relativ wirksam.

Ein richtig ausgewählter Zusatzdraht kann die Bildung von intermetallischen Verbindungen in gewissem Maße verhindern, was die mechanischen Eigenschaften der Schweißverbindung erheblich verbessern kann:

① Das Laserdraht-Füllschweißen der Mg/Cu-Überlappungsverbindung kann eine gut geformte Verbindung unterschiedlicher Metalle mit einer gewissen Festigkeit unter geeigneten Prozessparametern erzielen, und seine maximale Scherfestigkeit kann 164,2 MPa erreichen, was 64% der Festigkeit des Magnesiumlegierung Grundmaterial.

② Forschung über das Schweißen von Al/Ti Überlappungsverbindung und Stumpfstoß zeigt, dass mit einem rechteckigen Strahl, der Schweißprozess ist stabil, die Bildung ist schön, der Prozess-Parameter-Bereich ist breit, die Schweißnahtqualität ist hoch, und seine maximale Zugfestigkeit erreicht 94% der Festigkeit des Grundmaterials aus Aluminiumlegierung.

Wenn die Schweißnaht bei tragenden Werkstücken kollabiert, verringert sich ihre effektive Dicke und ihre mechanischen Eigenschaften werden schlechter.

Wenn die Schweißnaht eine Beißkante aufweist, kommt es zu einer Spannungskonzentration an der Schweißnahtkante, was ebenfalls zu einer Verringerung der mechanischen Eigenschaften führt.

Bei Werkstücken, die ein bestimmtes Erscheinungsbild erfordern, führt das Einfallen oder die Beißkante der Schweißnaht zu schwerwiegenden optischen Auswirkungen, die nicht akzeptabel sind. Um die Schweißnaht voll und glatt zu machen, ist das Laserdraht-Füllschweißen eine sehr gute Methode.

Durch die Zugabe von Schweißdraht zum Schweißbad kann das Volumen des Schweißbades effektiv vergrößert werden, wodurch eine volle und glatte Schweißnaht ohne Bisskanten gewährleistet wird.

Bei Werkstücken mit großen Fugenspalten (in der Regel ≥0,3 mm) ist es schwierig, durch einfaches Laserschweißen eine wirksame Verbindung zu erzielen, und die Fugenspalte können nur durch das Auffüllen zusätzlicher Materialien gefüllt werden.

Daher ist das Laserdrahtfüllschweißen eine sehr effektive Lösung.

Das Schmalspalt-Laserdrahtfüllschweißen kann zum effektiven Schweißen von Blechen mittlerer Dicke mit Laserschweißgeräten mittlerer und kleiner Leistung eingesetzt werden.

Durch die Zugabe von Schweißdraht können die Zusammensetzung und das Gefüge des Schweißguts verändert werden, was die Gesamtleistung der Schweißverbindung verbessern kann.

Gleichzeitig können die Anpassungsfähigkeit und die Fehlertoleranz des einzelnen Laserschweißens an den Rillenspalt verbessert werden, und die wärmebeeinflusste Zone der Schweißnaht ist schmal mit geringeren Spannungen nach dem Schweißen.

Daher hat es einen großen technischen Anwendungswert, und viele Experten und Wissenschaftler haben in den letzten Jahren entsprechende Forschungen durchgeführt:

① Schmalspur-Laserdrahtvorschub-Mehrlagenschweißverfahren wurde zum Schweißen von 40 mm dicken Q345D-Schiffen verwendet StahlplatteDie Ergebnisse zeigten, dass mit geeigneten Schweißprozessparametern eine gut geformte Schweißverbindung ohne Defekte wie Porosität und Schmelzfehler erzielt werden kann.

Die Kerbschlagzähigkeit in der Mitte der Schweißnaht war gut, und die Zugfestigkeit der Schweißnaht war höher als die des Grundmaterials.

② Das Mehrlagenschweißverfahren mit schmalem Spaltlaserdraht wurde zum Schweißen von 50 mm dickem Rotorstahl verwendet, und die Ergebnisse zeigten, dass mit geeigneten Schweißprozessparametern eine gut geformte Schweißverbindung ohne Defekte wie z. B. fehlende Schmelzpunkte an der Seitenwand erzielt werden konnte.

Die Kerbschlagzähigkeit der Verbindung war leicht reduziert, aber die Zugfestigkeit war höher als die des Grundmaterials.

③ Eine Studie über das Schweißen von 20 mm dicken Aluminiumlegierungen (5083) mit schmalem Spalt durch Laserdrahtfüllung zeigte, dass bei geeigneten Schweißprozessparametern, Schweißnähte mit weniger Defekten wie Porosität und mangelnder Schmelzung erhalten werden konnte.

Verbesserung der Schweißnaht Bildung von

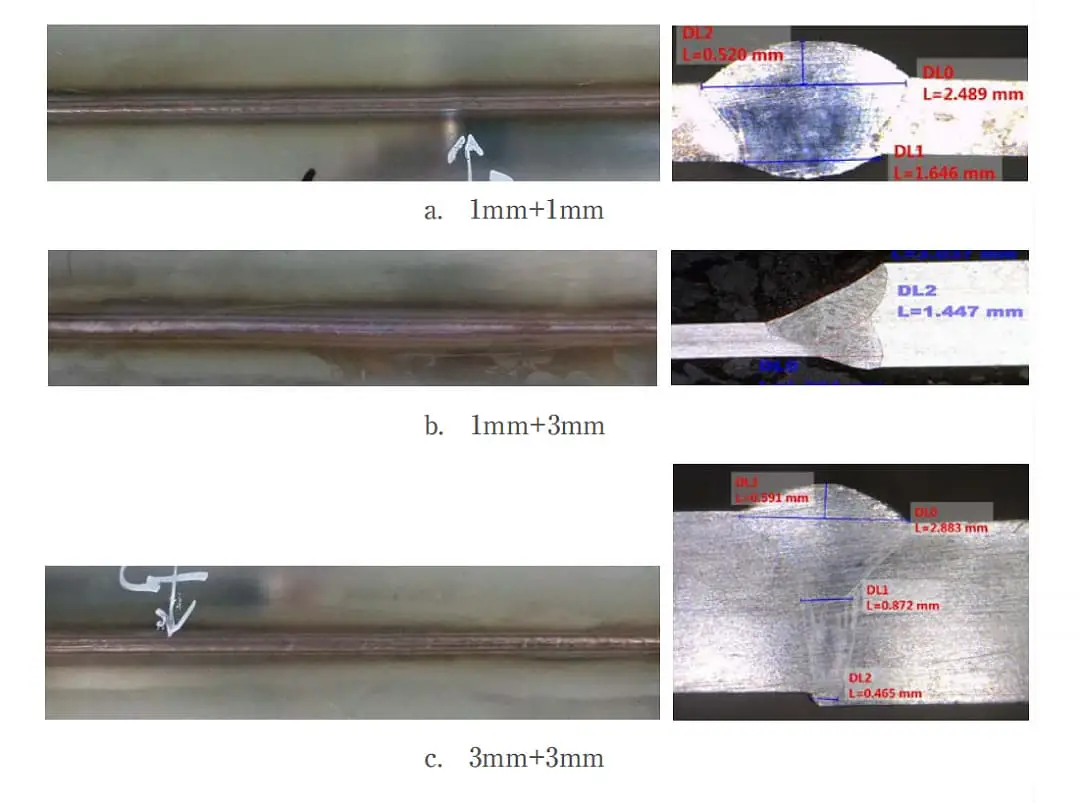

Anforderungen: Schweißen von 1mm und 3mm Edelstahl ohne Poren in der Schweißnaht und mit guter Formgebung.

Ausrüstung: 4000W Laser (Faserkerndurchmesser 200μm), Drahtvorschub, Schweißkopf.

Prozessparameter: Wie in Tabelle 1 dargestellt.

Tabelle 1

| Dicke der Fuge (mm) | Laserleistung (W) | Geschwindigkeit beim Schweißen (mm/s) | Drahtvorschubgeschwindigkeit (m/min) | Defokussieren Betrag (mm) |

| 1mm+1mm | 2500 | 35 | 1.2 | +5 |

| 3mm+3mm | 1000 | 25 | 1.0 | +5 |

| 1mm+3mm | 3100 | 35 | 1.5 | +5 |

Ergebnisse: Gute Umformung ohne Poren in der Schweißnaht, wie in Abbildung 3 dargestellt.

Schmalspalt-Laserauftragsschweißen Mehrlagenschweißen

Anforderungen: Schweißen von 18 mm Dicke Q345 Stahlblech für den Schiffbau mit wenigen Poren in der Schweißnaht, keine fehlende Verschmelzung, höhere Zugfestigkeit der Verbindung als das Grundmetall und gute Formung der Schweißnaht.

Ausrüstung: 6000W Laser (Faserkerndurchmesser 400μm), Drahtvorschub, Schweißkopf.

Prozessparameter: Schweissnaht geöffnet werden muss, und die Abmessungen der Rille sind in Abbildung 4 dargestellt. Weitere Parameter des Schweißprozesses sind in Tabelle 2 aufgeführt.

Tabelle 2

| Reihenfolge der Schweißung | Laserleistung (W) | Geschwindigkeit beim Schweißen (mm/s) | Drahtvorschubgeschwindigkeit (m/min) | Unschärfe-Betrag (mm) |

| 1 | 6000 | 20 | 4 | +4 |

| 2 | 5000 | 20 | 6 | +10 |

| 3 | 5000 | 20 | 6 | +10 |

| 4 | 5000 | 15 | 6 | +10 |

| 5 | 6000 | 15 | 6 | +10 |

Ergebnisse: Gute Umformung ohne Schmelzmangel und minimale Poren in der Schweißnaht, wie in Abbildung 5 dargestellt.

Außerdem brach die Schweißnaht nach einem Zugversuch im Grundwerkstoff, was darauf hindeutet, dass die Zugfestigkeit der Verbindung höher war als die des Grundwerkstoffs.

Verbesserung der Schweißnahtformung und -qualität

Für das Laserschweißen von gängigen Materialien zum Stumpfschweißen wird zur Verbesserung der Schweißnahtbildung allgemein empfohlen, dass die Laserleistung und der Faserkerndurchmesser sowie die Konfiguration des Schweißkopfes einen fokussierten Punktdurchmesser zwischen 0,4 mm und 0,6 mm gewährleisten.

Außerdem sollte die geeignete Drahtsorte gewählt werden, und andere Schweißparameter sind in Tabelle 3 und Tabelle 4 aufgeführt.

Tabelle 3: Kohlenstoffstahl und Materialien aus rostfreiem Stahl

| Reihenfolge der Schweißung | Laserleistung (W) | Geschwindigkeit beim Schweißen (mm/s) | Drahtvorschubgeschwindigkeit (m/min) | Unschärfe-Betrag (mm) |

| 1mm | 1500~3000 | 25~40 | 1.0~2.0 | +3~+8 |

| 2mm | 2000~3500 | 25~35 | 1.0~2.0 | +3~+8 |

| 3mm | 3500~5000 | 20~35 | 1.5~2.5 | +3~+8 |

| 4mm | 4000~5500 | 20~35 | 2.0~3.0 | +3~+8 |

| 5 mm | 5000~6500 | 20~35 | 3.0~4.0 | +3~+8 |

| 6mm | 6500~8000 | 20~35 | 4.0~5.0 | +3~+8 |

| >6mm | Es wird nicht empfohlen, das Laserdrahtschweißen in einem Durchgang zu verwenden, da der Leistungsbedarf zu hoch ist und die Verformung erheblich ist. | |||

Tabelle 4: Werkstoffe aus Aluminiumlegierungen

| Dicke der Fuge (mm) | Laserleistung (W) | Geschwindigkeit beim Schweißen (mm/s) | Drahtvorschubgeschwindigkeit (m/min) | Unschärfe-Betrag (mm) |

| 1mm | 2000~3000 | 30~50 | 2.0~3.0 | 0~+3 |

| 2mm | 2000~4000 | 25~45 | 2.0~3.5 | 0~+3 |

| 3mm | 3000~5000 | 20~40 | 2.5~4.0 | 0~+3 |

| 4mm | 4000~6000 | 20~40 | 3.0~4.5 | 0~+3 |

| 5 mm | 5000~7000 | 20~40 | 3.5~5.0 | 0~+3 |

| 6mm | 6000~8000 | 20~40 | 4.0~6.0 | 0~+3 |

| >6mm | Es wird nicht empfohlen, das Laserdrahtschweißen in einem Durchgang zu verwenden, da der Leistungsbedarf zu hoch ist und die Verformung erheblich ist. | |||

Schmalspalt-Laserauftragsschweißen Mehrlagenschweißen

Für dicke Bleche, die mit einem schmalen Spalt in mehreren Durchgängen geschweißt werden, wird im Allgemeinen empfohlen, dass der Durchmesser des fokussierten Punktes zwischen 0,6 mm und 1,0 mm liegt und dass eine geeignete Drahtqualität gewählt wird.

Darüber hinaus müssen die Nutabmessungen der Verbindung vernünftig ausgelegt werden, und die Nutgröße darf nicht zu groß sein, da es sonst leicht zu einem Schmelzverlust in der Schweißnaht kommen kann. Die empfohlenen Fugenabmessungen sind in Tabelle 5 aufgeführt.

Die Anzahl der Schweißgänge sollte auf der Grundlage der maximalen Dicke der Verbindung festgelegt werden. Der erste Durchgang sollte mit der maximalen Schweißkapazität des Geräts geschweißt werden, und jeder weitere Durchgang sollte im Allgemeinen eine Tiefe von 3 mm bis 5 mm haben.

Die Schweißprozessparameter, die für jeden Schweißgang verwendet werden, sollten auf der Grundlage der erforderlichen Schweißtiefe und der aktuellen Breite des Schweißgangs festgelegt werden.

Der Defokussierungsgrad sollte mit zunehmender Schweißnahtbreite moderat erhöht werden, um eine mangelnde Verschmelzung in den Seitenwänden zu vermeiden.

Tabelle 5: Empfohlene Rillenform und Abmessungen

| Material Dicke (mm) | Form der Rille | Stumpfe Kante Höhe (mm) | Breite des Rillenbodens (mm) | Beidseitige Rille Winkel (°) |

| 10 | U | 4~6 | 2~3 | 5°~10° |

| 14 | U | 4~8 | 2~2.5 | 9°~5° |

| 18 | U | 4~10 | 1.5~2 | 8°~9° |

| 20 | U | 4~10 | 1.5~2 | 5°~7° |