Manuelle Be- und Entladevorgänge sind arbeitsintensiv, bergen das Risiko von Verletzungen am Arbeitsplatz und sind weniger effizient.

Außerdem garantieren sie keine gleichbleibende Produktqualität und werden den Anforderungen der Unternehmen an eine qualitativ hochwertige Produktion in hohen Stückzahlen nicht gerecht.

Unser Unternehmen hat eine automatisierte Produktionslinie für die Blechbearbeitung von Türrahmen eingerichtet, in der mehrere von Industrierobotern betriebene Maschinen integriert sind. Durch die Kopplung dieser Roboter mit den Blechbearbeitungsmaschinen können wir Prozesse wie die Materialzufuhr, die Positionierung, die Koordination mit den Blechbearbeitungsmaschinen, die Handhabung und die Entladung des fertigen Produkts automatisieren.

Dies senkt die Arbeits- und Materialkosten erheblich und steigert die Produktionseffizienz.

Die Türzarge ist ein wesentlicher Bestandteil von Sicherheitstüren zur Diebstahlsicherung. Die Präzision bei der Formgebung des Türrahmens wirkt sich direkt auf das Sicherheitsniveau und die Leistungsmerkmale der Tür aus.

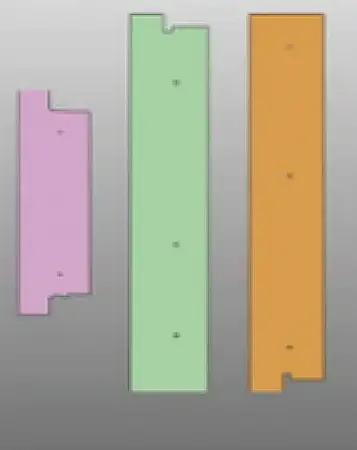

Gemäß der nationalen Norm GB17565-2022 "Technische Bedingungen für diebstahlsichere Türen" müssen die Türrahmen die folgenden Spezifikationen erfüllen:

1. Ausgehend von den Sicherheitsstufen B, C und D wird die Stahlblechdicke für Türrahmen sollten 2,00 mm, 1,80 mm bzw. 1,50 mm betragen. Der verwendete Stahl muss die in Tabelle 1 angegebenen Toleranzen einhalten.

| Zulässige Abweichung von Walzenverfahren | Toleranz Dicke/mm | 1.50 | |

| 2.00 | 1.80 | ||

| Zulässige Abweichung von Kaltgewalztes Stahlblech | -0.15 | -0.14 | -0.12 |

| Zulässige Abweichung von warmgewalztem Stahlblech | -0.17 | -0.17 | -0.15 |

2. Die Diagonalmaße von Türzarge und Türblatt sowie die Toleranzen für die Nut der Zarge und die Außenmaße des Türblatts sollten den Anforderungen in Tabelle 2 entsprechen.

| Größe/mm | <1000 | 1000~2000 | 2000~3500 | >3500 |

| Toleranzbereich/mm | ≤2.0 | ≤3.0 | 4≤ | ≤5.0 |

3. Die Überlappungsbreite zwischen Türblatt und Zarge darf nicht weniger als 8 mm betragen. Der Türrahmen und das Türblatt oder andere Teile können mit einer Einbruchsicherung versehen sein. Die Vorrichtung und ihre Verbindungselemente müssen einem dreimaligen Aufpralltest mit einem 30 kg schweren Sandsack standhalten. Nach dem Test dürfen keine Brüche oder Ablösungen auftreten.

Die nationale Norm GB17565-2022 hat höhere Anforderungen an das Material und die Präzision von Türrahmen gestellt. Herkömmliche Walzverfahren erfüllen diese Präzisionsanforderungen nicht.

Deshalb hat unser Unternehmen eine vollautomatische Produktionslinie entwickelt, die ein Pressverfahren für die Metallumformung verwendet. Dies entspricht nicht nur den nationalen Normen, sondern erhöht auch die Produktausbeute, steigert die Produktionseffizienz und senkt sowohl die Arbeits- als auch die Materialkosten.

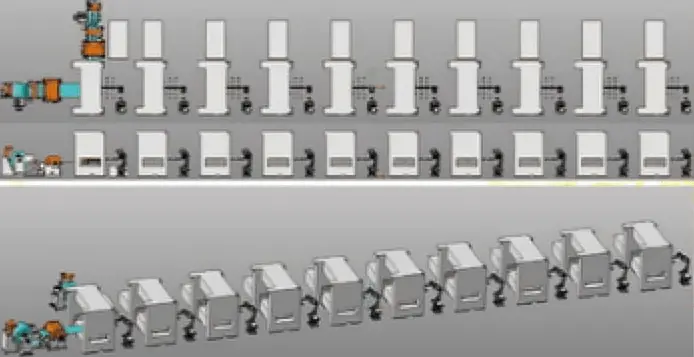

1. Die automatisierte Fertigungslinie für die Blechumformung von Türrahmen besteht aus zehn Sechs-Achsen-Robotern, sieben Abkantpressen, zwei Stanz- und Beschneidemaschinen, zwei Drei-in-Eins-Zuführungen, einem Förderband, einem Schermaschineund eine Sicherheitsumschließung mit einer Gesamtlänge von 65 Metern. (Siehe Abbildung 1)

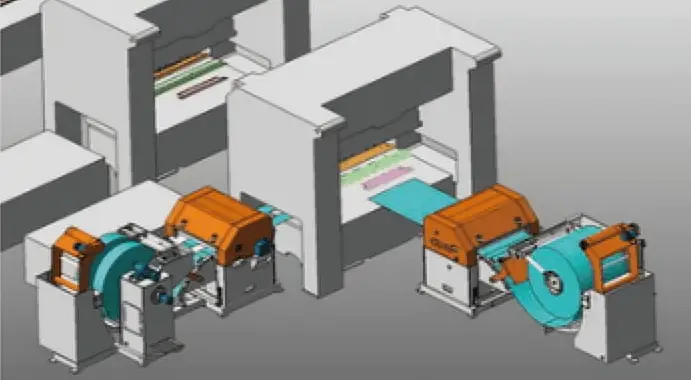

2. Die Materialzuführung erfolgt über eine Walzenzuführung. Zwei Produkte auf einer Seite teilen sich eine Zuführung, während ein Produkt auf der gegenüberliegenden Seite eine separate Zuführung verwendet. (Siehe Abbildung 2)

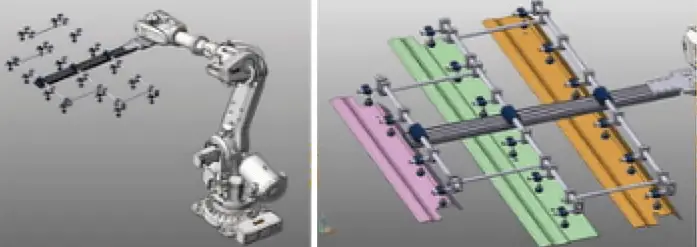

3. Bei der Entnahmemethode wird ein modularer Saugnapf-Endeffektor verwendet, der vielseitig genug ist, um eine Vielzahl von Produkten zu handhaben, und leicht einstellbar ist. (Siehe Abbildung 3)

4. Zu den grundlegenden Merkmalen der Robotereinheiten gehören:

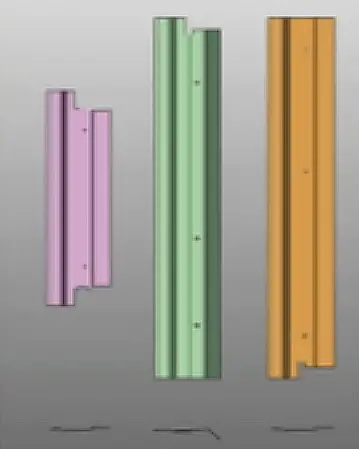

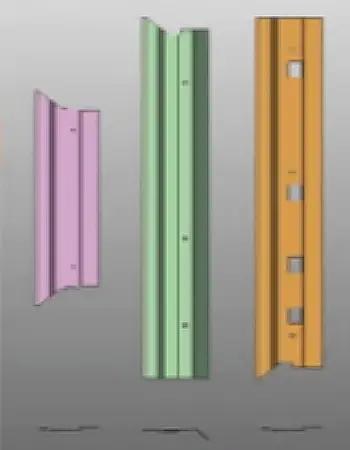

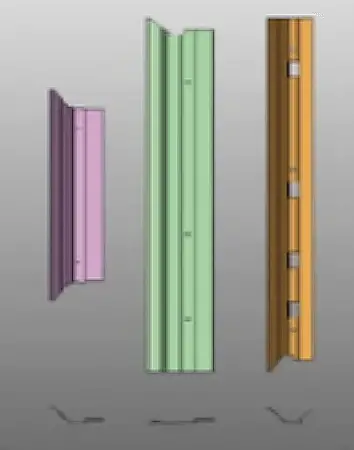

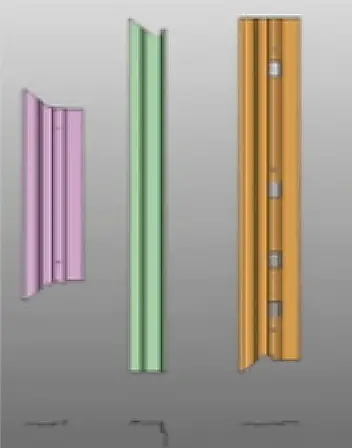

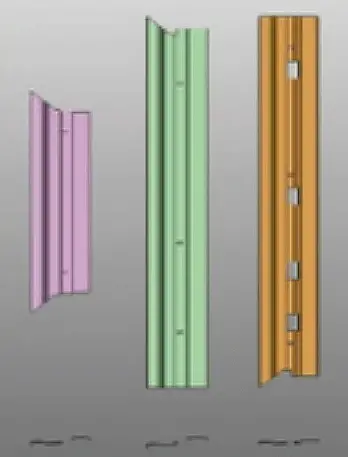

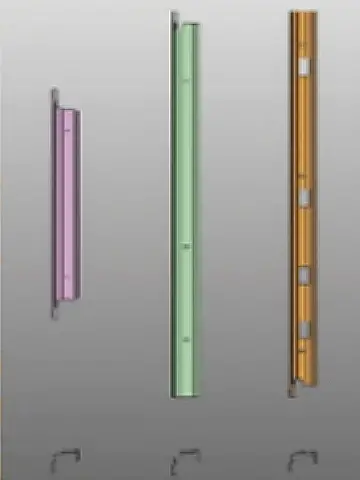

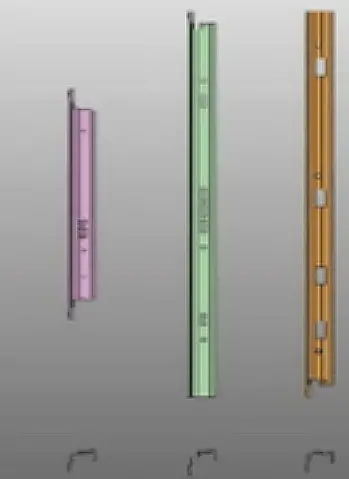

Auf der Grundlage des Türrahmens ProduktstrukturUnser Unternehmen analysierte die Herstellungsprozesse seiner drei Komponenten, die insgesamt zehn Arbeitsgänge umfassen.

Schritt 1: Eine Drei-in-Eins-Zuführung sendet die Metallblech in die Schermaschine. Sobald es die eingestellte Länge erreicht hat, wird ein Signal gesendet, und die Schermaschine schneidet das Blech ab. Die Maschine wartet dann darauf, dass der Roboter das geschnittene Material abholt, wie in Abbildung 4 dargestellt.

Schritt 2: Der Sechs-Achs-Roboter 1 transportiert das geschnittene Blech in die Form der Abkantpresse A, um mit dem Biegen zu beginnen. In der Zwischenzeit kehrt der Roboter zurück, um ein weiteres Blech zu holen, wie in Abbildung 5 dargestellt.

Schritt 3: Der sechsachsige Roboter 2 transportiert das Bauteil von der Abkantpresse A zur Abkantpresse B. Nach Erhalt des Signals beginnt die Maschine mit dem Biegeverfahren. Der Roboter holt dann ein weiteres Stück, wie in Abbildung 6 dargestellt.

Schritt 4: Nach Abkantpresse B die Biegung abgeschlossen hat, legt der sechsachsige Roboter 3 das Teil in die Stanz- und Kantenbearbeitungsmaschine C ein, um den Stanz- und Kantenbearbeitungsprozess zu beginnen. Anschließend holt der Roboter ein weiteres Teil, wie in Abbildung 7 dargestellt.

Schritt 5: Nach dem Stanzen und Abkanten transportiert der sechsachsige Roboter 4 das Teil von der Maschine C zur Abkantpresse D. Auf ein Signal hin beginnt der Biegevorgang, und der Roboter kehrt für ein anderes Teil zurück. Siehe Abbildung 8 als Referenz.

Schritt 6: Nach dem Biegen in der Abkantpresse D übergibt der sechsachsige Roboter 5 das Bauteil an die Abkantpresse E. Das Biegen wird nach einer Signalaufforderung fortgesetzt. Gleichzeitig entnimmt der Roboter ein weiteres Teil, wie in Abbildung 9 hervorgehoben.

Schritt 7: Nach dem Biegevorgang in der Abkantpresse E bewegt der sechsachsige Roboter 6 das Bauteil zur Abkantpresse F, wo nach der Signalisierung das Biegen erfolgt. Anschließend holt der Roboter das nächste Teil, wie in Abbildung 10 dargestellt.

Schritt 8: Nach dem Biegen in der Abkantpresse F legt der sechsachsige Roboter 7 das Teil zum weiteren Biegen in die Abkantpresse C zurück. Anschließend nimmt der Roboter ein weiteres Teil auf, wie in Abbildung 11 dargestellt.

Schritt 9: Nach der Abkantpresse G's BiegevorgangDer sechsachsige Roboter 8 verlagert das Bauteil von der Abkantpresse C zur Abkantpresse H. Nach einem Signal wird das Biegen fortgesetzt, und der Roboter holt das nächste Teil, wie in Abbildung 12 dargestellt.

Schritt 10: Sobald die Abkantpresse H das Biegen beendet hat, bewegt der sechsachsige Roboter 9 das Bauteil aus der Blechbieger zur Stanz- und Abkantmaschine I, um den Stanzvorgang einzuleiten (siehe Abbildung 13). Nach dem Stanzen transportiert der sechsachsige Roboter 10 das Bauteil zur Montagelinie, womit ein Produktionszyklus abgeschlossen ist.

Diese automatisierte Linie verwendet eine zentralisierte CPU-Steuerungsstruktur. Das gesamte Steuerungssystem unterliegt einer strengen hierarchischen Kontrolle. Ohne die Erlaubnis der Hauptbetriebsstation können die Geräte nicht unabhängig arbeiten.

Verschiedene intelligente Sensoren und Lesegeräte kommunizieren über Busse mit entsprechenden SPS oder Remote-I/O-Einheiten. Dazu gehören Vor-Ort-Bedienstationen, Feldgeräte-Erkennungseinheiten (Näherungsschalter, Lichtschranken usw.), andere Feldeingabegeräte und Feldaktoren (wie Wechselrichter, elektromagnetische Spalte usw.).

Die Verriegelungssignale zwischen der SPS der Automatisierungslinie und der SPS der Pressmaschine werden über Busse oder E/As verbunden, während die SPS der Linie über einen Bus Daten mit der Robotersteuerung austauscht.

Diese automatisierte Produktionslinie arbeitet in zwei Modi: "Manuell" und "Automatisch". Jede Arbeitsstation verfügt über einen Schalter für den Modus "Automatisch/Manuell".

1. Automatik-Modus:

Ein Standardproduktionsmodus mit fortlaufenden sequenziellen Vorgängen. In diesem Modus wird die Blechbearbeitungsmaschinen arbeitet in einem einzigen Zug und bleibt im oberen Totpunkt des Schiebers stehen, um auf Befehle zu warten.

Während des Betriebszyklus der Blechbearbeitungsanlage erfassen die Roboter die Positionsdaten der Schieber und führen die Be- und Entladevorgänge durch.

2. Manueller Modus:

Ein Wartungs- und Fehlerbehebungsmodus, bei dem alle Maßnahmen an den Geräten nach vorgegebenen Produktionsabläufen durchgeführt werden.

Die von unserem Unternehmen entwickelte automatisierte Fertigungsstraße für die Blechumformung von Türrahmen produziert 7-8 Stück pro Minute und erreicht dabei die Präzisionsstandards für Bauteile.

Im Vergleich zu herkömmlichen Produktionsmethoden erhöht sich die Effizienz um 30%, die Werkstückqualifikationsrate steigt um 25%, die Arbeitskosten sinken um 90% und die Materialkosten reduzieren sich um 15%.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.