Das Abpressen erfolgt bei Artikeln mit einem hohen Flächen-Volumen-Verhältnis.

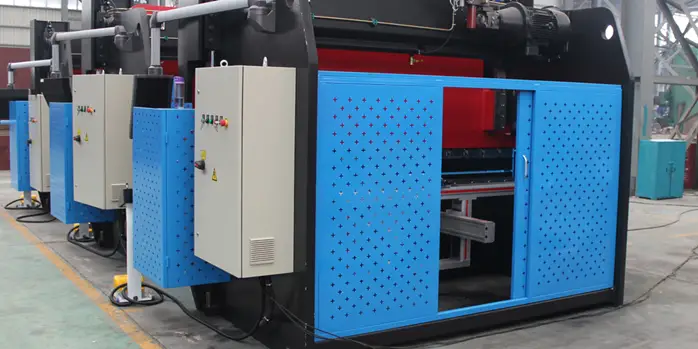

Die meisten Feinblech die auf Abkantpressen verarbeitet werden, sind dünner als 6 mm. Die Maschinen, die zur Biegeblech Metall werden Abkantpressen genannt, bei denen es sich in den meisten Fällen um hydraulisch oder elektrisch angetriebene Maschinen mit numerischer Steuerung handelt.

Sie sind in der Metallverarbeitung sehr verbreitet. Mit Hilfe eines Stempels und einer konkaven Matrize geben sie Blechen eine gewinkelte oder abgerundete Form.

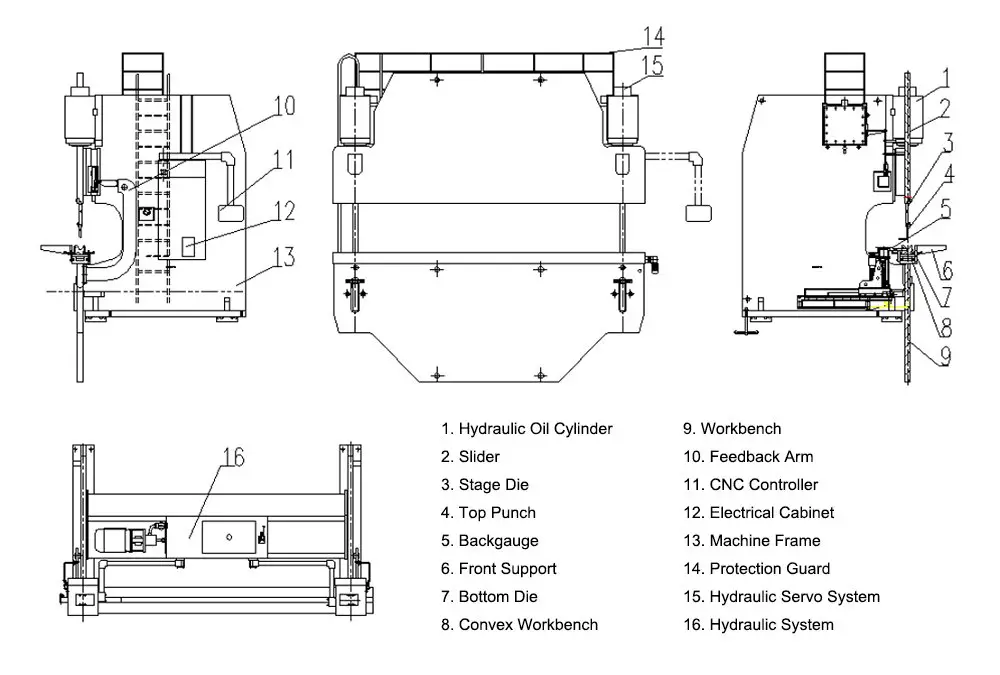

Um ein gemeinsames Lexikon für dieses Handbuch zu definieren, wollen wir kurz die Bestandteile einer Abkantpresse analysieren.

Im folgenden Diagramm sehen Sie die Komponenten, die wir in den folgenden Kapiteln analysieren werden.

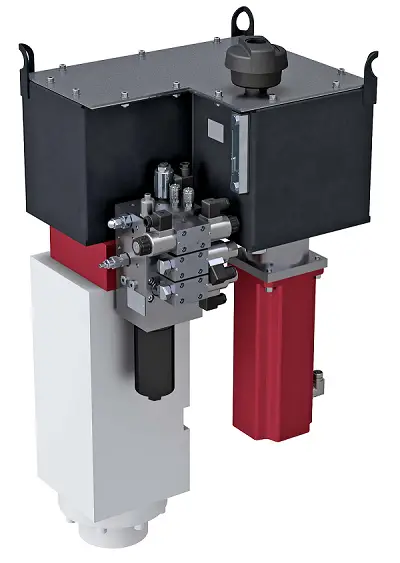

Die Presse Bremsmaschine besteht aus einem Ölzylinder, einem Hydrauliksystem, einem Positionsrückmeldesystem für das Rasterlineal, einem Stößel, einem Rahmen und verschiedenen Werkzeugen und umfasst in der Regel vier Hauptkomponenten:

Lassen Sie uns die einzelnen Teile näher betrachten.

Das Gestell der Abkantpresse wird durch Schweißen der linken und rechten Ständerplatte, des Arbeitstisches, der Stützkörper und der Kraftstofftanks hergestellt. Der Arbeitstisch befindet sich unter den linken und rechten Ständern, während der Kraftstofftank mit den Ständern verschweißt ist.

Diese Konstruktion erhöht die Steifigkeit und Festigkeit des Rahmens und vergrößert die Fläche für die Ableitung der Wärme des Hydrauliköls.

Merkmale des Abkantpresse Struktur:

Die Struktur der Abkantpresse ist der Rahmen, der den Stößel stützt und mit dem unteren Tisch verschweißt ist; sie besteht in der Regel aus zwei Teilen mit einer "C"-Form auf der Rückseite.

Lesen Sie weiter:

Die numerische Steuerung von Abkantpressen ist ein gängiges Merkmal von Werkzeugmaschinen.

Numerisch gesteuerte Werkzeugmaschinen oder NC-Werkzeugmaschinen sind Werkzeugmaschinen, deren Betrieb durch einen in die Maschine integrierten Computer gesteuert wird.

Dieser Computer steuert die Bewegungen und Funktionen der Maschine nach einem bestimmten Arbeitsprogramm.

Dank eines Encoders in der numerischen Steuerung misst sie die Positionen ihrer beweglichen Teile und aktiviert Aktoren (Motoren, Hydraulikkolben oder andere), die die Bewegungen der Maschine steuern und das Werkzeug an einem bestimmten, willkürlich gewählten Punkt positionieren.

Eine bestimmte Bewegung der Maschine, die von einem Encoder gemessen und von einem Computer mit Hilfe eines Motors gesteuert wird, der die Maschine genau an einem beliebigen Punkt entlang des verfügbaren Hubs positionieren kann, wird als gesteuerte Achse oder einfach als Maschinenachse bezeichnet.

Neben der Auswahl der Abmessungen oder Merkmale einer Abkantpresse kann der Käufer aus einer Reihe verschiedener numerischer Steuerungen wählen, die an einem Ende der Maschine angebracht sind und den Hauptsteuerungspunkt darstellen, von dem aus die Programmierung des gesamten Systems erfolgt.

Die auf dem Markt erhältlichen numerischen Steuerungen unterscheiden sich in der Anzahl der Achsen, die sie steuern können, und in ihrer Fähigkeit, eine Videosimulation des Biegevorgangs zu erstellen.

Der Stößel der Abkantpresse ist aus einem massiven Material gefertigt. Stahlplatte und ist mit der Kolbenstange in der Mitte des linken und rechten Hydraulikzylinders verbunden. Der Zylinder ist an der Verbindungsplatte der linken und rechten Wandplatte befestigt, und die Kolbenstange wird durch Hydraulikkraft angetrieben, um den Schieber nach oben und unten zu bewegen.

Um eine genaue Positionierung des Stößels am oberen Totpunkt zu gewährleisten, werden auf beiden Seiten des Stößels Rasterlineale angebracht, die Positionsinformationen an die NC-Steuerung zurücksenden, die dann die Position anpasst. Dadurch wird auch der synchronisierte Betrieb des Stößels sichergestellt.

Der Widder verwendet hydraulische Kraftübertragung und sein System besteht aus dem Zylinder, dem Hydraulikzylinder und einem mechanischen Anschlag für die Feineinstellung. Der linke und der rechte Zylinder sind am Rahmen befestigt, und der Kolben wird durch Hydraulikdruck angetrieben, um den Stößel auf und ab zu bewegen. Der mechanische Anschlag wird durch das numerische Steuersystem gesteuert.

Lesen Sie weiter:

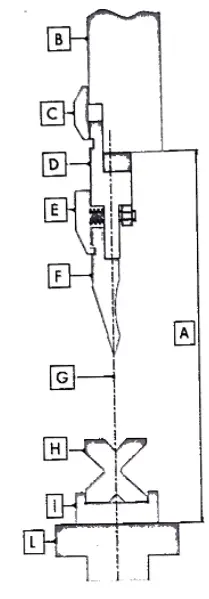

Der Hub gibt die maximal mögliche Bewegung entlang der Y-Achse an. Diese

Dimension ist äußerst wichtig, um die Möglichkeit der Verwendung hoher

Schläge. In solchen Fällen muss der Bediener prüfen, ob: [Tageslicht - Stempelhöhe

(von der Basis bis zum V-Boden) - Stempelhöhe (vom oberen Balken bis zur Stempelspitze) -

Blechdicke < Maschinenhub.

Die obige Abbildung zeigt einen Querschnitt einer Abkantpresse mit einem Promecam-Amada-Standardwerkzeug.

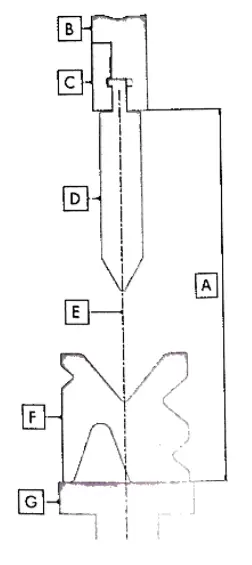

Das Bild oben zeigt dagegen eine Abkantpresse mit einem Axialwerkzeug (Trumpf, Beyeler, etc...). In diesem Fall wird der Stempel direkt in den Oberbalken eingespannt und die Abkantpresse Achse geht sowohl durch den Stempel als auch durch die Spitze.

Der hintere Stopper bewegt sich durch den Betrieb eines Motors vorwärts und rückwärts, und die CNC-Steuerung kontrolliert seinen Bewegungsabstand mit einer Mindestanzeige von 0,01 mm. Sowohl an der vorderen als auch an der hinteren Position befinden sich Hubbegrenzungsschalter, um die Bewegung des hinteren Anschlags zu begrenzen.

Lesen Sie weiter:

Synchronisationssystem

Der mechanische Synchronisationsmechanismus besteht aus Komponenten wie Torsion, Schwinge und Gelenklager. Er ist einfach aufgebaut, bietet eine stabile und zuverlässige Leistung und zeichnet sich durch eine hohe Synchronisationsgenauigkeit aus.

Die Position der mechanische Presse Die Bremsanschläge werden durch den Betrieb eines Motors eingestellt, und die Daten werden von der CNC-Steuerung kontrolliert.

Lesen Sie weiter:

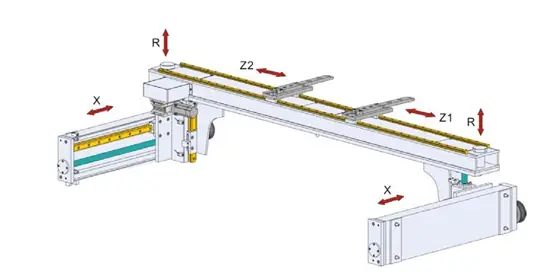

| Achse | Beschreibung |

|---|---|

| X-Achse | Steuert die Hin- und Herbewegung des hinteren Anschlags. Bei Systemen mit einer X1-Achse steuert er zusätzlich den linken Finger. |

| R-Achse | Steuert den vertikalen Hub (Auf- und Abwärtsbewegung) des hinteren Anschlags. |

| Z1 und Z2 Achsen | Verantwortlich für die Bewegung des linken (Z1) und rechten (Z2) Anschlagfingers, so dass sie sich nach links und rechts entlang des Hinteranschlagbalkens bewegen können. |

Hinteranschläge sind die Bezugspunkte für die Positionierung des Blechs. Die Bleche werden auf die Matrizen gelegt und dann gegen die Hinteranschläge gedrückt. Ihre Bewegung, die durch eine numerische Steuerung gesteuert wird, folgt dem vom Bediener eingegebenen Arbeitsprogramm.

Hinteranschläge können sich in der Regel nicht nach oben drehen, da das Blech beim Biegen mit dem unteren Teil eines Hinteranschlags kollidieren und diesen anheben kann.

Einige Typen von Hinteranschlägen sorgen jedoch dafür, dass das Blech bei jeder Art von Profil immer stabil ist

Der Hinteranschlag der CNC-Abkantpresse nutzt eine motorgetriebene Übertragung, um durch den Einsatz von zwei Kugelumlaufspindeln und einem Zahnriemen eine synchronisierte Bewegung zu erreichen. Der Abstand des Hinteranschlags wird von der CNC-Steuerung gesteuert.

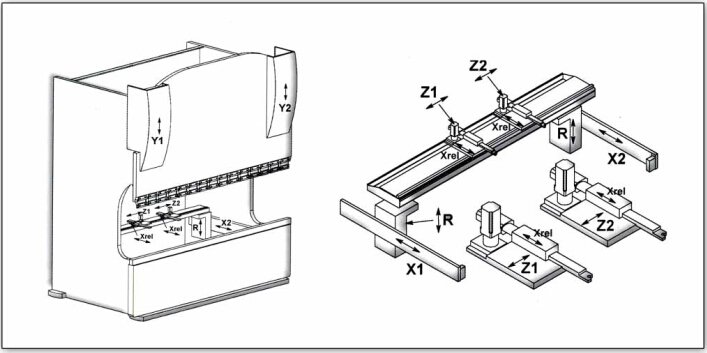

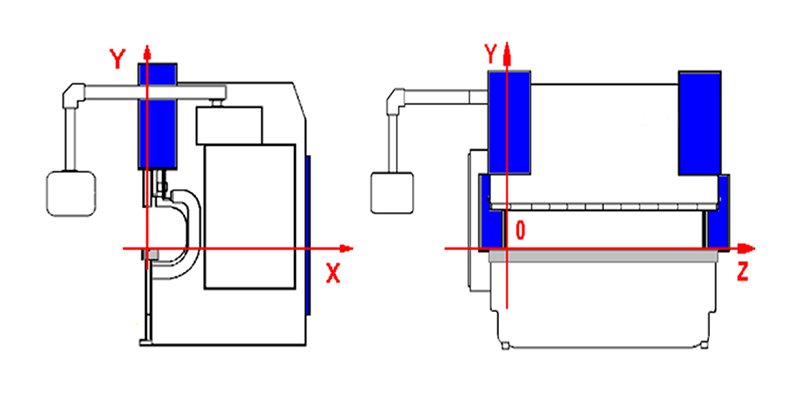

DIE HAUPTACHSEN einer Abkantpresse sind X, Y, Z und R. Die Achsen X, Y und Z können je nach Ausstattung der Abkantpresse durch die numerische Steuerung oder durch den Bediener gesteuert werden.

Die Richtungen der Abkantpresse in der X-, Y- und Z-Achse sind durch den positiven Pfeil in der Abbildung gekennzeichnet.

Y-Achse: der obere Balken bewegt sich entlang dieser Achse (auf und ab) und dabei wird der Biegewinkel Änderungen. Während der Biegephase muss der Bediener überprüfen, ob die Achsen Y1 und Y2 ausgerichtet sind, da ein Unterschied von 0,05 mm bei einer 3-m-Maschine einen Unterschied von 1° zwischen den beiden Seiten des Tisches verursachen würde.

Der Bediener muss daher vor Beginn des Biegevorgangs die Ausrichtung der beiden Kolben überprüfen, indem er die Maschine mit der entsprechenden NC-Taste auf Null stellt.

Sollten Probleme auftreten, muss der Bediener den Zustand der Oberfläche der oberen Dose überprüfen und die Y-Achse ändern.

X-Achse: Diese Achse bestimmt die Biegetiefe, d.h. den Abstand zwischen den Hinteranschlägen und der Mitte der Matrize.

Die Traverse, an der die Hinteranschläge montiert sind, bewegt sich entlang der X-Achse zur Y-Achse hin und von ihr weg.

Z-Achse: Die Hinteranschläge bewegen sich entlang der Traverse, auf der sie montiert sind, und jeder hält in einer bestimmten Position an, die von der Länge des Blechs und von dem Teil der Abkantpresse abhängt, in dem die Biegung durchgeführt werden soll: in der Mitte oder an einer Seite der Abkantpresse.

In einer Abkantpresse gibt es mindestens 2 und höchstens 4 Hinteranschläge. Der Bediener muss die Grenzen der Bewegung entlang der Z-Achse kennen, zum Beispiel die maximal zulässige Bewegung entlang des Tisches oder den Mindestabstand zwischen zwei Hinteranschlägen.

R-Achse: Die R-Achse verstellt die Traverse in der Höhe, so dass sich die Hinteranschläge immer an Werkzeuge mit unterschiedlicher Höhe anpassen und das Blech immer an den Hinteranschlägen anliegt.

Die Achsen der Abkantpressen können wie folgt kategorisiert werden:

Hinweis: Die Position des Stößels kann entweder mit einer Absolutwertgleichung oder einem Winkelwert programmiert werden.

Die Lage der einzelnen Steuerachsen der Abkantpresse ist in der nachstehenden Tabelle aufgeführt:

| Achse | Nullstellung | Tatsächlicher Wert |

|---|---|---|

| Y1 ram links(nach oben oder unten) | Arbeitsfläche | Abstand von der Oberfläche des Tisches zum oberen Stempel |

| Y2 ram rechts(nach oben oder unten) | Arbeitsfläche | Abstand von der Oberfläche des Tisches zum oberen Stempel |

| X、X1、X2 Rückanschlag〔hin und her〕 | Untere Matrize Zentrum | Maximaler Abstand von der Mitte der unteren Matrize zum Hinteranschlag |

| R、R1、R2 Hinteranschlag(Auf und ab) | Untere Matrizenoberfläche | Der Abstand vom tiefsten Punkt des Hinteranschlags zum höchsten Punkt des Hinteranschlags |

| Z1 Hinteranschlag links〔Links nach rechts〕 | Maschine linke Seite | Der Abstand von der ganz linken Seite der Maschine bis zur Mitte des linken Hinteranschlagkopfes |

| Z2 Hinteranschlag rechts(Rechts nach links) | Maschine rechte Seite | Der Abstand von der rechten Seite der Maschine bis zur Mitte des linken Hinteranschlagkopfes |

Die vorderen Tragarme der Abkantpresse sind an der T-Nut oder Linearführung vor der Maschine befestigt. Sie sind mit einer manuell einstellbaren Rückstellklaue ausgestattet.

VORDERE PLATTENSTÜTZARMEN sind optionale Ausrüstungen, die das Blech beim Abbremsen der Presse stützen und verhindern, dass es bei der Rückführung des Oberbalkens herunterfällt.

Sie werden vor allem beim Biegen von schweren oder großen Blechen eingesetzt, aber es gibt verschiedene Arten von Tragarmen, die dem Bediener beim Biegen helfen.

Der Pedalschalter der Abkantpresse dient in erster Linie zur Steuerung der Bewegung des Oberstempels während des Biegevorgangzum Anheben und Absenken. Zusätzlich befindet sich oben auf dem Pedalschalter eine Nottaste für Notsituationen.

Die Abkantpressenklammern bestehen aus Standardklammern und Schnellspannwerkzeugen, die für den schnellen Wechsel des Oberstempels verwendet werden. Die Verwendung von Schnellspannwerkzeugen vereinfacht den Wechsel der Stempelmatrize erheblich und macht ihn nicht nur bequem, sondern auch zeitsparend.

Lesen Sie weiter:

Kits und Zubehör

| 1 | Benutzerhandbuch | 1 Kopie |

| 2 | Fundamentschraube | 4 Stücke |

| 3 | Waschmaschine | 4 Stücke |

| 4 | Ölkanone | 1 Satz |

| 5 | Vorderseite Unterstützer | 2 Stücke |

| 6 | Pedal-Schalter | 1 Satz |

Beim Abkantpressen wird das Blech vom Bediener von Hand bewegt und positioniert, so dass er gezwungen ist, sich sehr nahe an einer laufenden Abkantpresse aufzuhalten.

Aus diesem Grund und zur Einhaltung der geltenden strengen Sicherheitsvorschriften, Abkantpressen sind mit Sicherheitsvorrichtungen ausgestattet, die einerseits die Sicherheit des Bedieners schützen und andererseits den Produktionszyklus verlangsamen.

Während die Rückseite und die Seiten einer Abkantpresse durch Abdeckungen oder Verkleidungen geschützt sind, ist die Vorderseite, die für den Bediener immer zugänglich sein muss, die gefährlichste. Sie kann auf zwei verschiedene Arten geschützt werden: durch feststehende fotoelektrische Schutzvorrichtungen oder ein Laserschutzsystem.

Im ersten Fall schützen zwei fotoelektrische Schutzvorrichtungen, die an beiden Enden des Arbeitsbereichs angebracht sind, den gesamten vorderen Bereich bis zu einer Entfernung von 400 mm von der Maschine. Wenn die Lichtstrahlen der Schutzvorrichtungen während der schnellen Abwärtsbewegung des Oberbalkens ein Objekt im Arbeitsbereich erkennen, das dicker ist als das zu biegende Material, z. B. den Arm des Bedieners, interagieren die Sicherheitsvorrichtungen mit der Steuerelektronik des Systems und halten die Presse sofort an.

Mit dem Laserschutzsystem wird nur der Bereich in der Nähe der Stempelspitze geschützt. Es besteht aus zwei fotoelektrischen Vorrichtungen, einer Sende- und einer Empfangsvorrichtung, die manuell eingestellt werden können und an beiden Enden des Oberbalkens der Abkantpresse angebracht sind.

Sie erzeugen einen Lichtstrahl, der sich vertikal mit dem oberen Balken, an dem sie befestigt sind, bewegt, und schützen daher nur den Bereich unterhalb des Stempels.

In der Regel ist die Abkantpresse mit einem Stahlzaun zur Sicherheit der Arbeiter ausgestattet. Wenn ein höheres Sicherheitsniveau gewünscht wird, kann der Einsatz eines Lichtvorhangs und einer Laserschutzvorrichtung in Betracht gezogen werden.

Ich bin mir bewusst, dass ein gewisser Grad an Sicherheit erreicht werden muss, damit eine Maschine als sicher für den Gebrauch angesehen werden kann. Daher würde ich empfehlen, die Abkantpresse aus Sicherheitsgründen zumindest mit einem Lichtvorhang auszustatten.

Schutzvorrichtungen für Abkantpressen

Lichtvorhänge für Abkantpressen

Laserschutz für Abkantpressen

Lesen Sie weiter:

Zu den gebräuchlichen Lehren für Abkantpressen gehören Winkellehren, Winkellineale und Noniore.

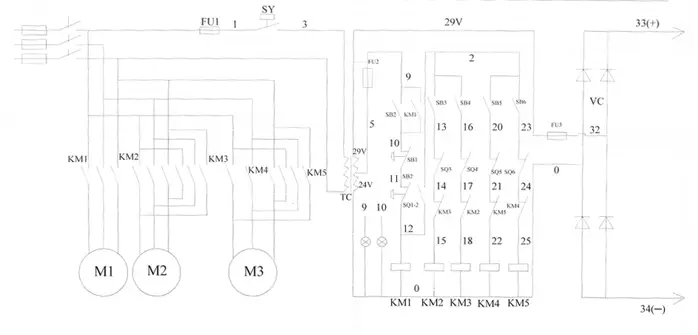

Die elektrische Steuerung besteht aus einem elektrischen Schaltschrank, einer numerischen Steuerkonsole und einem Bedienerplatz.

Die Abkantpresse wird von einer dreiphasigen AC 50Hz 380V-Stromversorgung gespeist (die individuell angepasst werden kann). Diese Stromquelle kann nicht nur direkt für den Betrieb des Hauptmotors genutzt werden, sondern auch für das hintere Getriebeservo und für die Beleuchtung der Ausrüstung, nachdem die Wechselspannung über den internen Systemtransformator ausgegeben wurde.

Die Stromquelle wird dann nach der Gleichrichtung in zwei Sätze von DC 24 V umgewandelt. Ein Satz wird für die CNC-Steuerung und der andere für den Regelkreis verwendet.

Die Schaltpläne der Abkantpressen verschiedener Hersteller können unterschiedlich gestaltet sein. Beim Kauf sollte der Lieferant den Schaltplan zusammen mit dem Hydraulikplan und den Installations- und Betriebshandbüchern zur Verfügung stellen. Wenn diese bei Erhalt der Maschine nicht vorhanden sind, wird empfohlen, sich sofort mit dem Lieferanten in Verbindung zu setzen.

Bitte beachten Sie, dass der folgende Schaltplan für die Abkantpresse nur als Referenz dient und von uns stammt.

Entwicklung der elektrohydraulischen Proportionaltechnik

In der zweiten Hälfte des Zweiten Weltkriegs wurde die Geschwindigkeit von Düsenjägern ständig erhöht, was fortschrittlichere Steuersysteme mit höheren Anforderungen an Schnelligkeit, dynamische Genauigkeit und dynamische Geschwindigkeit erforderte.

Im Jahr 1940 wurde das erste elektrohydraulische Servosystem in Flugzeugen eingesetzt. In den 1960er Jahren wurden verschiedene Arten von elektrohydraulischen Servoventilen entwickelt, die zu einer ausgereifteren elektrohydraulischen Servotechnik führten.

In den späten 1960er Jahren wuchs jedoch die Nachfrage nach elektrohydraulischer Servotechnik im Bauwesen, doch das herkömmliche elektrohydraulische Servoventil hatte strenge Anforderungen an das Medium und verbrauchte viel Energie, was seine Herstellung und Wartung teuer machte.

In den 1970er Jahren wurde zur Entwicklung einer zuverlässigen elektro-hydraulischen Servosteuerung Technologie, die den tatsächlichen Bedürfnissen der Technik entsprach, entwickelte sich die elektro-hydraulische Proportionalsteuerungstechnologie rasch weiter. Zur gleichen Zeit, industrielle Servosteuerung auch die Technologie weiterentwickelt.

Die elektro-hydraulische Proportionaltechnik ist ein umfassender Ansatz, der hydraulische Kraftübertragung mit der Flexibilität und Genauigkeit der elektronischen Steuerung. Mit dem Fortschritt der numerischen Steuerungstechnik und der Verfügbarkeit zuverlässiger Proportionalhydraulikkomponenten hat sich die elektrohydraulische Proportionalsteuerungstechnologie in den letzten Jahren weit verbreitet, wobei eine typische Anwendung die Synchronsteuerung von Abkantpressen ist.

Die grundlegende Theorie der hydraulischen Übertragung lautet Pascalsches Prinzip.

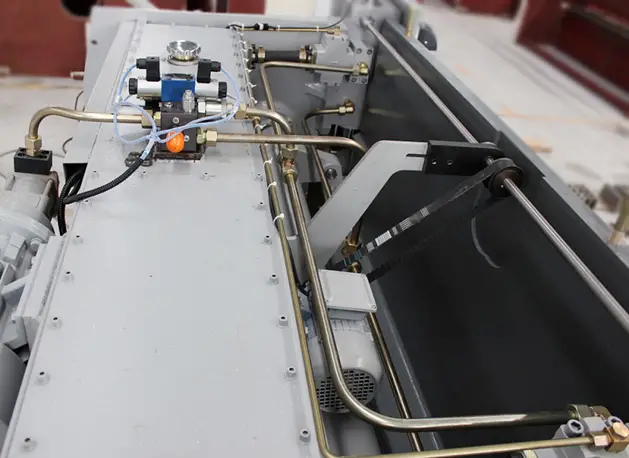

Der Motor, die Ölpumpe und das Ventil sind mit dem Kraftstofftank verbunden. Um sicherzustellen, dass der Öltank während der schnellen Bewegung der Ramme ausreichend mit Öl gefüllt ist, wird eine Füllventilstruktur verwendet. Dadurch wird nicht nur die Fahrgeschwindigkeit der Ramme verbessert, sondern auch Energie gespart.

Die hydraulische Steuerung von CNC-Abkantpressen erfordert einen hohen Grad an Automatisierung und Standardisierung im Fertigungsprozess. Daher muss die Abkantpresse das hydraulische System in ihre Konstruktion integrieren.

Der Rahmen der Abkantpresse dient als Grundlage für den Einbau von Hydraulikkomponenten, wobei der Öltank in den Stanzrahmen integriert ist.

Die Abkantpresse verfügt über drei Steuerblöcke. Zwei davon, mit dem Füllventil der mittleren Platte, sind direkt im Hydraulikzylinder installiert, so dass keine Verrohrung zwischen dem Hauptsteuerblock und dem Hydraulikzylinder erforderlich ist.

Die Gegendruckbaugruppe, die nach Kundenwunsch leckagefrei ausgeführt ist, besteht aus einem Umkehrsitzventil und zwei Überdruckventilen.

Zu den wichtigsten Komponenten der Hauptbaugruppe gehören ein Proportional-Überdruckventil, ein Höchstdruck-Absperrventil und ein Überwachungssystem für das Umschaltventil, das sich an der Position des Pilotventils befindet.

Der zentrale Steuerblock fasst die drei Steuerblöcke in einem zusammen und wird hauptsächlich in spezialisierten Strukturen zu Steuerungszwecken eingesetzt. Der Steuerblock und die Verbindung zwischen den beiden Hydraulikzylinder müssen symmetrisch angeordnet sein.

Es verwendet eine Reihe von Öleinfüllventilen der Serie SFA, die in einer Flanschkonstruktion ausgeführt und direkt im Hydraulikzylinder installiert sind, der über eine Saugleitung mit dem Tank verbunden ist.

Verteiler für Sensoren und Achsenschnittstellen: Alle Magnetventile sind in einem einzigen Steuerblock zusammengefasst, und auch die elektrischen Anschlüsse der Ventile sind zur Vereinfachung der Anschlüsse in einem einzigen Kabel zusammengefasst. Um dies zu erreichen, ist ein Schnittstellenverteiler auf dem zentralen Steuerblock vorgesehen.

HYDRAULISCHE ZYLINDER (in Hydraulikpresse Bremsen) bei denen ein Kolben, der durch eine Flüssigkeit (Öl) Öl) unter Druck von einer Pumpe angetrieben wird, den oberen Balken (oder, seltener, die Bank), bewegt und so die notwendige Kraft zum Biegen erzeugt. Normalerweise gibt es zwei Zylinder, die sich auf den Achsen Y1 und Y2 bewegen, und sie müssen perfekt parallel sein, um Winkelunterschiede entlang des Profils zu vermeiden.

Lesen Sie weiter:

Das Hydrauliksystem erfordert, dass das Hydrauliköl sauber gehalten wird. Die Reinigung des Öltanks ist entscheidend.

Beim Auswechseln des Hydrauliköls muss der Deckel des Öltanks abgenommen werden. Reinigen Sie den Boden des Tanks mit einem Handtuch (verwenden Sie kein Baumwollgarn) und waschen Sie ihn dann mit Reinigungskohleöl-Benzin.

Da die Reichweite des Arms bis zum Ende des Tanks begrenzt ist, kann ein Handtuch um einen Bambus oder Stock gewickelt werden, um die Ecken zu reinigen. Der undichte Stopfen oder das Bremsventil sollte gelockert werden, damit das schmutzige Öl abfließen kann.

Verwenden Sie ein Reinigungstuch, um die Seiten und den Boden des Tanks zu trocknen, bis er sauber ist. Nehmen Sie bei Bedarf mit einer Teigkugel den Schmutz an den Schweißnähten oder schwer zugänglichen Stellen auf und setzen Sie dann den Deckel wieder auf.

Lesen Sie weiter:

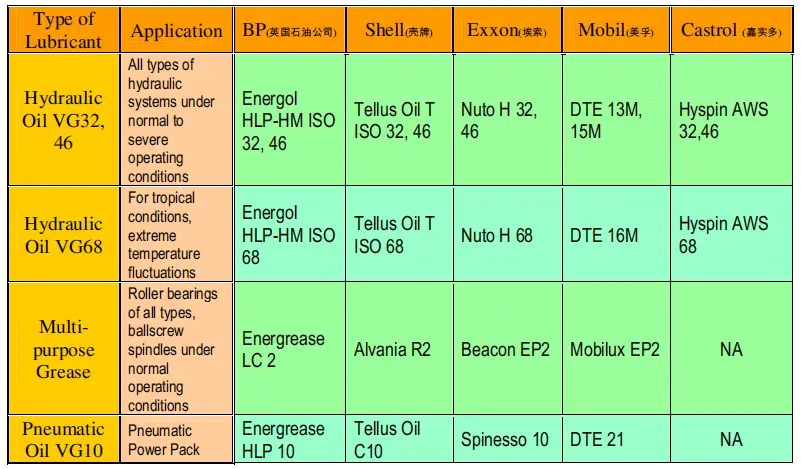

Empfohlenes Hydrauliköl für Abkantpressen

Der Kennzeichnungswert des Hydrauliköls gibt den durchschnittlichen Viskositätswert bei einer Temperatur von 40°C an. Wenn der Arbeitsdruck und die Temperatur des Hydrauliksystems höher sind und die Arbeitsgeschwindigkeiten langsamer sind, sollte ein Hydrauliköl mit einer höheren Kennzeichnung verwendet werden.

Es wird empfohlen, verschleißarmes Hydrauliköl ISO VG46# (mit einer durchschnittlichen Viskosität von 46mm2/s bei 40°C) zu verwenden. Wenn die Maschine über einen längeren Zeitraum bei Temperaturen unter 5°C betrieben wird, kann Hydrauliköl ISO VG32# verwendet werden.

Es wird nicht empfohlen, die Maschine bei sehr niedrigen Temperaturen (unter -5°C) zu verwenden. In diesem Fall sollte die Maschine eine Zeit lang im Leerlauf betrieben werden. Bei Bedarf kann eine Ölheizung in den Kreislauf eingebaut werden.

Unter normalen Arbeitsbedingungen sollte die Öltemperatur 70°C nicht überschreiten. Unter besonderen Bedingungen sollte eine Ölkühler können je nach Bedarf installiert werden.

Das verwendete Hydrauliköl muss sauber sein. Zum Einfüllen des Öls wird die Mutter des Luftfilters abgeschraubt und das Öl durch den Filter eingefüllt. Bei Verwendung einer Einfüllvorrichtung mit Filter kann der Deckel des Öltanks geöffnet und das Öl direkt eingefüllt werden.

Beobachten Sie den Ölstandsanzeiger und füllen Sie das Öl bis zum 80-90% der Zwischenräume ein, wenn der Kolben im oberen Totpunkt anhält.

Um eine einwandfreie Funktion zu gewährleisten, sollte die Maschine zunächst im Leerlauf und dann bei maximalem Hub betrieben werden, um Luftblasen im Hydraulikkreislauf zu beseitigen.

NC Abkantpressenöltank-Kapazitätstabelle

| Modell | Kapazität des Öltanks (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

CNC-Abkantpressenöltank-Kapazitätstabelle

| Modell | SS-Tank (L) | MS Tank (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

Der Wellendichtring ist ein wichtiger Bestandteil der Abkantmaschine.

Die Goniometer können dank der Magnete, mit denen sie ausgestattet sind, auf dem Abkanttisch oder direkt auf den Werkzeugen montiert werden. Sie ermöglichen es dem Bediener, Biegungen durchzuführen, bei denen das Blech in einem voreingestellten Winkel positioniert ist.

Der Hilfsmechanismus ist mit verschiedenen Funktionskomponenten ausgestattet, die je nach den Bedürfnissen des Benutzers ausgewählt werden können, darunter ein Ausgleichsmechanismus für den Arbeitstisch, ein HinteranschlagEine Schnellspannvorrichtung für die Matrize, ein Materialträger, ein Öltemperaturregelsystem, das das Öl kühlen oder erwärmen kann, eine fotoelektrische Schutzvorrichtung, ein zentralisiertes Schmiersystem und mehr.

Lesen Sie weiter:

Das Gewicht der Abkantpresse kann zwischen 5 t und 300 t liegen, was weitgehend von der Größe der Maschine abhängt. Zum Beispiel wiegt eine 80T/2000mm Abkantpresse etwa 6T, während eine 2000T x 12000mm Abkantpresse über 300T wiegt.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.