¿Alguna vez se ha preguntado cómo desplegar con precisión chapas metálicas para plegarlas? Comprender el factor K es clave. Este artículo desglosa el proceso de cálculo, proporcionando a ingenieros y técnicos una guía práctica para conseguir dimensiones precisas. Aprenda cómo el análisis teórico y el software de modelado 3D pueden transformar sus proyectos de chapa metálica, mejorando la eficiencia y la precisión. Prepárese para mejorar sus habilidades metalúrgicas y optimizar su proceso de producción con estos conocimientos esenciales.

En los últimos años, el proceso de plegado de chapa ha experimentado un rápido desarrollo en la industria del transporte ferroviario, ya que es un método de procesamiento esencial.

La precisión en los aspectos dimensionales del proceso de plegado es crucial para las empresas de transformación de chapa, ya que el plegado es un proceso integral de trabajo en frío.

Este post utiliza el análisis teórico de piezas de chapa dobladas a 90° para deducir el método de cálculo del factor K y explica su ámbito de aplicación. Proporciona a los ingenieros y técnicos del chapa metálica industria con una base teórica y una referencia práctica.

En el proceso de plegado, la capa exterior de la chapa se somete a un esfuerzo de tracción, mientras que la capa interior experimenta un esfuerzo de compresión.

Entre la capa exterior y la interior se encuentra una capa de transición denominada capa neutra, que no experimenta esfuerzos de tracción ni de compresión.

La longitud de la capa neutra permanece constante antes y después del plegado, por lo que es un factor importante en el cálculo del tamaño de despliegue de la chapa.

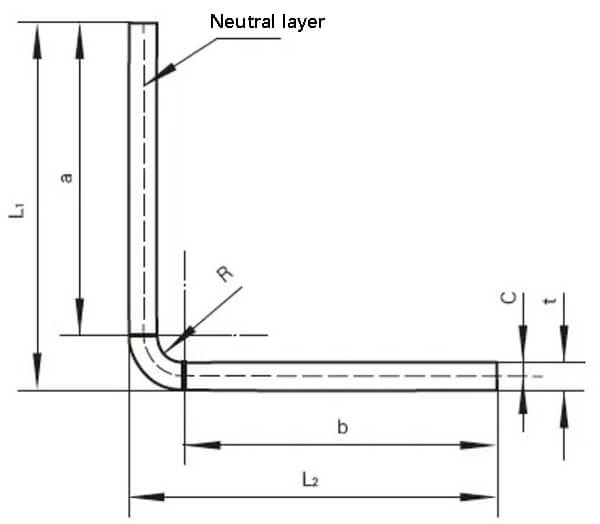

La figura 1 es una ilustración esquemática de las dimensiones que intervienen en plegado de chapa.

Fig. 1 Diagrama esquemático del tamaño de plegado de chapas metálicas

Como se muestra en la Fig. 1, el tamaño de despliegue de la chapa se establece como L, por lo que hay:

L=a+b+2π(R+C)/t ①

L1=a+R+t ②

L2=b+R+t ③

Donde factor K: 0<K=c/t<1 ④

Derivado de las ecuaciones ① ~ ④, se puede obtener que:

K=2(L-L1-L2+2R+2t)/πt - R/t ⑤

Los resultados obtenidos a partir de la ecuación ⑤ muestran que el valor del factor K depende de las dimensiones totales, del diámetro interior de flexión y del espesor del material de las piezas de chapa.

Tradicionalmente, los técnicos de chapa metálica creaban un plano CAD de desdoblado de chapa metálica basado en el coeficiente de plegado derivado de años de experiencia en plegado. A continuación, dibujaban la forma de la chapa desplegada, la exportaban en formato DXF y la introducían en una máquina de corte por láser para obtener la forma desplegada de la pieza.

En este método tradicional de cálculo manual, el coeficiente de flexión puede variar según las distintas instalaciones de transformación.

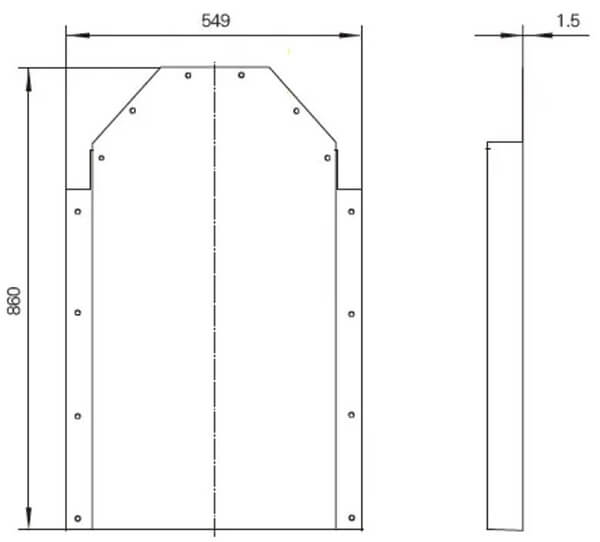

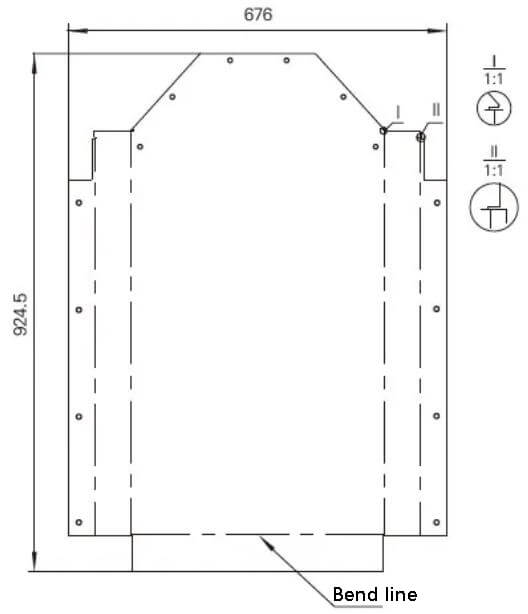

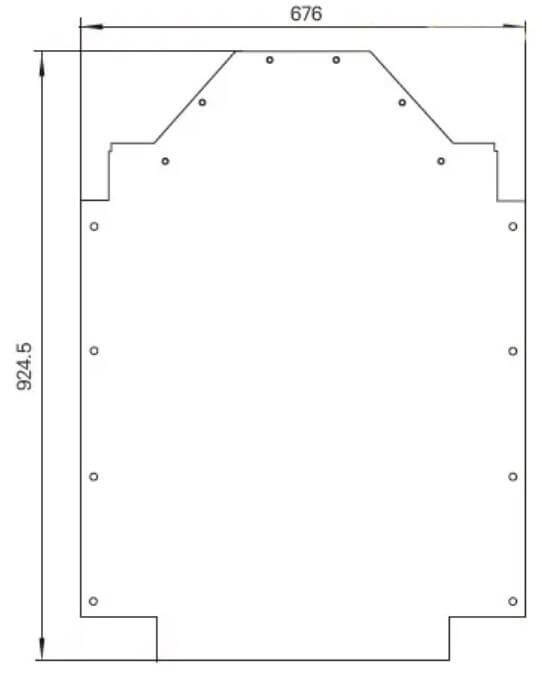

Como ejemplo, considere la cubierta trasera de un armario de potencia para una locomotora eléctrica, fabricada con 1.5 mm de grosor chapa de acero laminada en frío, como se muestra en la figura 2. Una planta de transformación calcularía su tamaño de expansión de la siguiente manera:

Fig. 2 Esquema de dimensiones de la tapa trasera de un armario eléctrico

Anchura total = 453 + 67 × 2+49,5 × 2-8 × 1,5 (grosor del material) + 4 × 0,5 (factor de flexión) = 676 mm

Longitud total = 860 + 67-2 × 1,5 (espesor del material) + 0,5 (coeficiente de flexión) = 924,5 mm

El proceso de embutición manual es poco eficaz.

Mediante el uso de un software de modelado tridimensional y el método del factor K, la eficacia del cálculo del desplegado de chapa metálica mejora considerablemente.

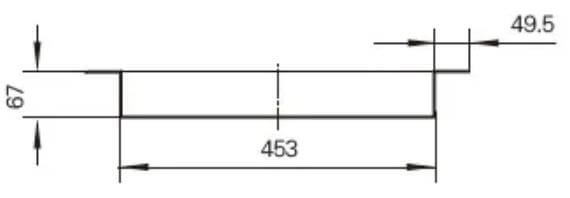

Fig. 3 Vista en 3D de la tapa trasera de un armario eléctrico

Utilizando el método manual tradicional de cálculo del tamaño desplegado de la chapa, el tamaño desplegado y el diámetro interior de flexión se introducen en la ecuación ⑤ para determinar el factor K correspondiente.

Durante la chapa proceso de plegadoSi el diámetro interior de flexión es menor, aumenta la compresión y la tensión en las capas interior y exterior del material. Si la límite elástico del material, pueden producirse grietas y fracturas.

Por ejemplo, la cubierta trasera de un armario eléctrico para una locomotora eléctrica de la figura 2 tiene un diámetro interior de flexión de 1,5 mm, y el factor K correspondiente calculado mediante la ecuación ⑤ es de 0,486 cuando se utiliza un software de modelado tridimensional.

Del mismo modo, puede calcularse el factor K para otras especificaciones de espesor.

El cuadro 1 enumera los parámetros de flexión utilizados por un transformación de chapa empresa.

Cuadro 1 Doblado SolidWorks parámetros

| Espesor del material (mm) | Factor K | Diámetro interior de flexión (mm) |

| 1.5 | 0.486 | 1.5 |

| 2 | 0.486 | 2 |

| 3 | 0.486 | 3 |

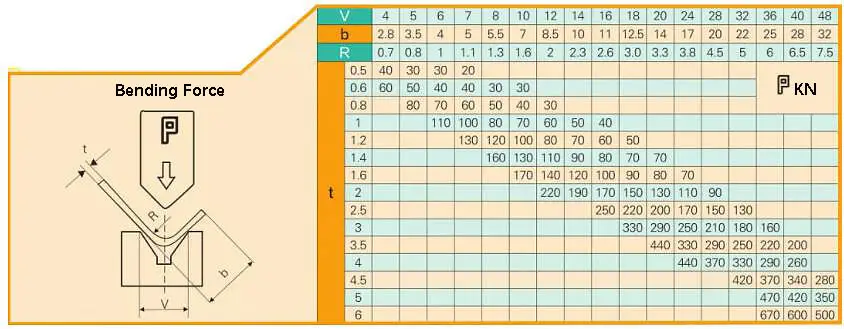

Fig. 4 Tabla de comprobación rápida del fuerza de flexión de máquina plegadora

El resultado del cálculo del factor K puede introducirse en la pantalla Software de modelado 3D.

Sin embargo, cuando el software se utiliza para la ampliación directa, puede haber huecos en el dibujo ampliado, como los que se ven en los dibujos ampliados locales I y II de la figura 5.

Estas lagunas deben corregirse para cumplir los requisitos de corte por lásercomo se muestra en la figura 6.

En Software de modelado 3D también puede exportar dibujos DXF con líneas de plegado para facilitar los procesos de plegado posteriores.

Fig. 5 Vista ampliada de la cubierta trasera del armario eléctrico exportada directamente por el software de modelado 3D

Fig. 6 Vista ampliada modificada

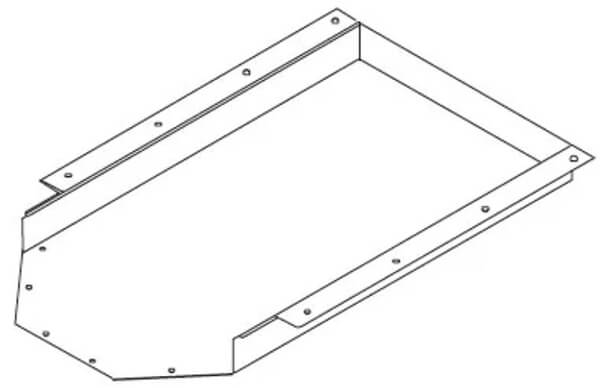

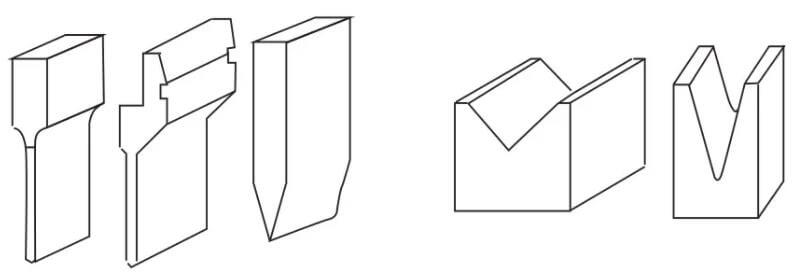

Las formas de las herramientas de plegado se muestran en la figura 7.

Al procesar, las herramientas adecuadas se eligen en función de la forma de la pieza.

La mayoría de las empresas de transformación disponen de una amplia gama de herramientas de plegado, sobre todo las que tienen un alto nivel de especialización.

Para plegar diversas piezas complejas de chapa metálica, se utilizan muchas herramientas de plegado a medida de diversas formas y especificaciones.

Fig. 7 Herramienta de plegado

Son muchos los factores que pueden afectar al proceso de curvado, como el radio de arco de la matriz superior, las propiedades del material, el grosor del material, la resistencia del troquel inferiortamaño del troquel inferior, etc.

Cumplir los requisitos del producto y garantizar la seguridad de la plegadora, transformación de chapa empresas han estandarizado sus matrices de doblado.

Es importante tener un conocimiento general de las matrices de flexión disponibles durante el proceso de diseño estructural.

Como se ve en la figura 7, el lado izquierdo representa el troquel superior y el derecho el inferior.

El principio básico del plegado consiste en utilizar la cuchilla de plegado (matriz superior) y la ranura en V (matriz inferior) de la plegadora para dar forma a las piezas de chapa.

Precisión de plegado:

Un pliegue: ± 0,1 mm

Dos pliegues: ± 0,2 mm

Tres pliegues: ± 0,3 mm

etc.

El uso del método del factor K en el software de modelado tridimensional para el cálculo del desplegado de chapa metálica da como resultado unos planos de desplegado de gran precisión que pueden exportarse directamente. Esto elimina la necesidad de que los técnicos de desplegado de chapa vuelvan a dibujar los planos de desplegado, mejora la eficiencia de procesamiento de las empresas de producción de chapa y reduce el ciclo de entrega.