Debido a las duras condiciones de trabajo en el océano, las estructuras de ingeniería marina están expuestas a diversos retos, como las cargas estructurales, las tormentas, las olas, las fuerzas de las mareas, la corrosión por el agua de mar, la erosión por los flujos de arena y la amenaza de incendios y explosiones por el petróleo y el gas natural.

Además, la mayor parte de las estructuras de ingeniería naval están sumergidas bajo el agua, lo que dificulta y encarece la inspección y reparación de las uniones soldadas una vez en servicio. Cualquier daño estructural importante o accidente de vuelco puede provocar graves pérdidas humanas y materiales.

Por ello, se imponen estrictos requisitos de calidad en el diseño, la fabricación, selección de materialesy la construcción por soldadura de estructuras de ingeniería marina. Con el desarrollo de las industrias marítima, petrolera y del gas natural, los proyectos de tuberías marinas se aventuran cada vez más en aguas más profundas.

Por lo tanto, investigar y mejorar la aplicación de la tecnología subacuática tecnología de soldadura es de gran importancia para el desarrollo de la industria marina, la explotación de yacimientos petrolíferos en alta mar y la utilización de los abundantes recursos marinos en beneficio de la humanidad.

En la actualidad, la tecnología de soldadura submarina se aplica ampliamente en estructuras de ingeniería marina, tuberías submarinas, buques, astilleros e instalaciones portuarias, ingeniería fluvial y mantenimiento de centrales nucleares.

La soldadura submarina se ha convertido en una tecnología clave para el montaje y mantenimiento de estructuras marinas de gran envergadura, como las petroleras. perforación plataformas y oleoductos.

En la actualidad, en todo el mundo se aplican e investigan diversos tipos de métodos de soldadura submarina. Puede decirse que casi todas las tecnologías de soldadura utilizadas en la producción terrestre se han experimentado bajo el agua.

Sin embargo, los métodos más maduros y utilizados son varios arcos técnicas de soldadura.

La soldadura subacuática puede clasificarse generalmente en tres categorías en función del entorno de soldadura: soldadura subacuática húmeda, soldadura subacuática seca y soldadura subacuática seca local.

Sin embargo, con el desarrollo de la tecnología de soldadura submarina, han surgido nuevos métodos, como la soldadura submarina por pernos, la soldadura submarina por explosivos, la soldadura submarina por haz de electrones y la soldadura submarina exotérmica.

Los procesos de soldadura subacuática son mucho más complejos que los terrestres debido al entorno submarino. Además de las técnicas de soldadura, también entran en juego factores como las operaciones de buceo.

Las características de la soldadura submarina son las siguientes:

(1) Mala visibilidad:

El agua absorbe, refleja y refracta la luz mucho más que el aire, lo que provoca una rápida degradación de la luz cuando se propaga a través del agua. Además, durante la soldadura se genera un gran número de burbujas y humo alrededor del arco, lo que reduce significativamente la visibilidad del arco bajo el agua.

En zonas con fondos fangosos o aguas cargadas de sedimentos, la visibilidad bajo el agua empeora aún más. Como consecuencia, la soldadura bajo el agua se ha considerado tradicionalmente soldadura a ciegas, lo que afecta gravemente al rendimiento de los soldadores submarinistas y contribuye a la elevada aparición de defectos y a la baja calidad de las uniones soldadas.

(2) Alto contenido de hidrógeno en las soldaduras:

El hidrógeno es una de las principales preocupaciones en la soldadura, ya que superar el contenido de hidrógeno permitido puede provocar fácilmente grietas y daños estructurales. Los arcos sumergidos provocan la descomposición térmica del agua que los rodea, lo que aumenta el hidrógeno disuelto en la soldadura.

En general, el contenido de hidrógeno difusible en la soldadura submarina es de 27-36 ml/100 g, varias veces superior al de la soldadura terrestre con electrodo ácido. La mala calidad de las juntas de soldadura en la soldadura submarina con metal protegido soldadura por arco está estrechamente relacionado con el alto contenido de hidrógeno.

(3) Velocidad de enfriamiento rápida:

Durante la soldadura submarina, el agua de mar tiene una conductividad térmica superior a la del aire, siendo aproximadamente 20 veces mayor. Incluso el agua dulce tiene una conductividad térmica varias veces superior a la del aire.

Cuando se emplea la soldadura subacuática húmeda o seca local, la pieza de trabajo está directamente en contacto con el agua, lo que provoca un importante efecto de enfriamiento rápido en la soldadura, que puede dar lugar a la formación de estructuras templadas de alta dureza.

Por lo tanto, sólo la soldadura subacuática en seco puede evitar el efecto del frío.

(4) Efectos de la presión:

Con el aumento de la presión (aumento de 0,1 MPa por cada 10 metros de profundidad del agua), la columna del arco se vuelve más fina, la anchura de la soldadura se estrecha y la altura de la soldadura aumenta.

Además, la mayor densidad del medio conductor dificulta la ionización, lo que provoca una tensión de arco más elevada, una menor estabilidad del arco y un aumento de las salpicaduras y el humo.

(5) Dificultad para lograr operaciones continuas:

Debido a la influencia y las limitaciones del entorno submarino, soldadura continua suele ser un reto. En muchos casos, la soldadura debe realizarse de forma intermitente, lo que da lugar a soldaduras discontinuas.

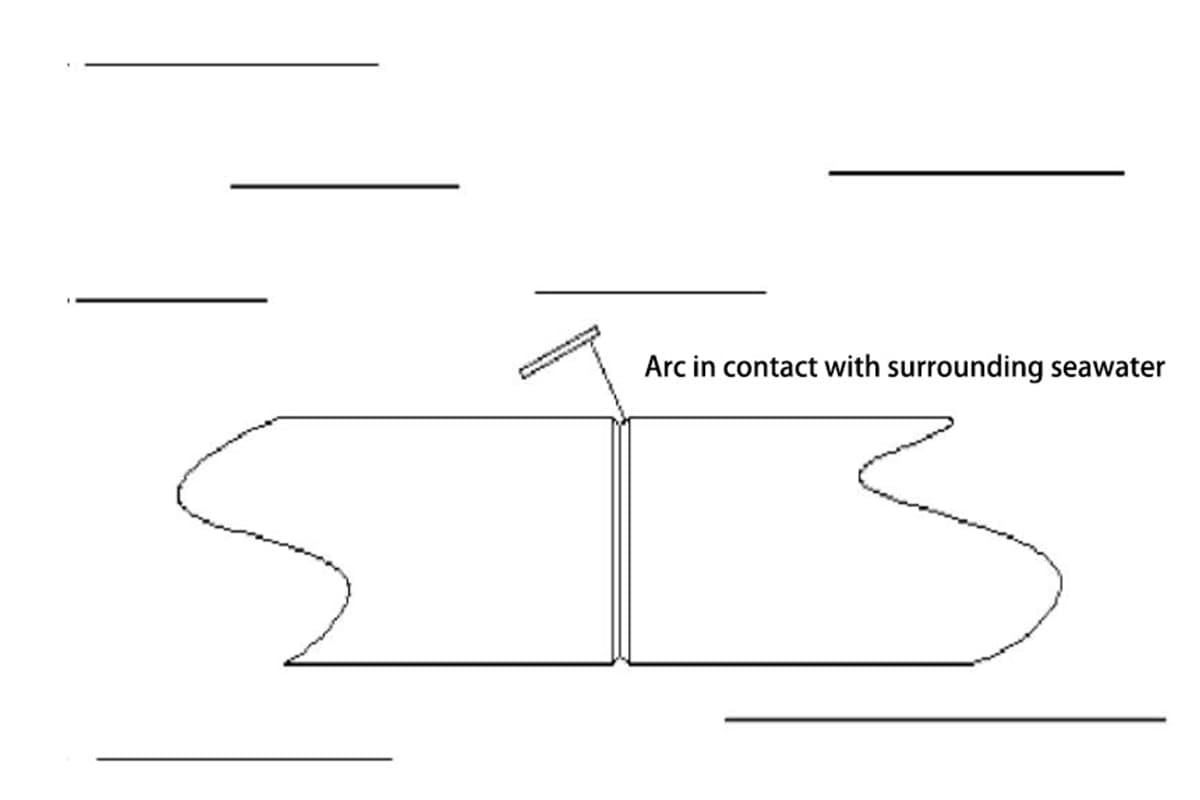

La soldadura subacuática en húmedo la realizan buceadores en un entorno acuático, como se muestra en la figura 2. Debido a la escasa visibilidad bajo el agua, los soldadores buceadores no pueden ver el proceso de soldadura claramente, lo que provoca la aparición de soldaduras ciegas. Es difícil garantizar la calidad de la soldadura bajo el agua, especialmente la estanqueidad.

Por lo tanto, conseguir uniones soldadas de alta calidad con este método es todo un reto, sobre todo para soldar estructuras utilizadas en aplicaciones críticas.

Sin embargo, debido a su sencillez, bajo coste, flexibilidad y adaptabilidad, la soldadura subacuática húmeda con electrodos revestidos y la soldadura por arco manual siguen siendo objeto de investigación en varios países. Se esperan nuevas aplicaciones de estos métodos en el futuro.

La soldadura subacuática húmeda se ha aplicado ampliamente en Estados Unidos, siendo la norma AWS de la American Welding Society (AWS D3.6) el documento más influyente que guía el diseño de la soldadura subacuática húmeda.

Los métodos más utilizados en la soldadura subacuática húmeda son la soldadura con protección arco metálico (SMAW) y la soldadura por arco con núcleo de fundente (FCAW). Durante la soldadura, los buzos soldadores utilizan electrodos revestidos impermeables y pinzas de soldadura específicamente diseñadas o modificadas para la soldadura subacuática.

Aunque se han logrado avances significativos en la soldadura subacuática húmeda, puede decirse que conseguir uniones soldadas de alta calidad en profundidades de agua superiores a 100 metros sigue siendo un reto y, por lo tanto, todavía no puede utilizarse para soldar estructuras críticas de ingeniería marina.

Sin embargo, con el desarrollo de la tecnología de soldadura subacuática húmeda, se están superando en cierta medida muchos de los problemas asociados a la soldadura subacuática húmeda.

El uso de revestimientos de electrodos y revestimientos impermeables bien diseñados, junto con una estricta gestión y certificación del proceso de soldadura, ha permitido aplicar con éxito la soldadura subacuática húmeda en la reparación de componentes estructurales no esenciales en el Mar del Norte en 1991. En la actualidad, la soldadura subacuática húmeda se ha aplicado con éxito en la reparación de componentes auxiliares en plataformas del Mar del Norte.

Además, la tecnología de soldadura subacuática húmeda se utiliza mucho en zonas de aguas poco profundas con condiciones marinas favorables y para soldar componentes que no requieren una gran resistencia a la tensión.

Actualmente, el Golfo de México es la región más utilizada para la soldadura subacuática húmeda y los electrodos de soldadura subacuática húmeda. La tecnología de soldadura subacuática húmeda se ha utilizado para la reparación de los tubos de burbujeo de los reactores nucleares del Golfo de México y para reparaciones de soldadura subacuática a 78 metros de profundidad en la plataforma petrolífera de Amoco Trinidad.

La investigación sobre esta tecnología tiene una gran importancia práctica para la futura reparación de tuberías submarinas en la bahía de Bohai y la bahía de Liaodong, en China, así como para la reparación de componentes no críticos, como la sustitución de ánodos de sacrificio.

Tabla 1: Composición del gas del arco metálico protegido Fundente de soldadura (Porcentaje de volumen)

| Tipos de electrodos | H2 | CO | CO2 | Otros |

| J422(E4303) | 45~50 | 40~45 | 5~10 | <5 |

| J507(E5015) | 20~30 | 50~55 | 20~25 | <5 |

A medida que aumenta la profundidad del agua en la soldadura submarina, el volumen de las burbujas del arco disminuye gradualmente debido a la compresión.

Sin embargo, unas burbujas de arco insuficientes pueden provocar una mayor tendencia a la porosidad del metal de soldadura. Cuando las burbujas del arco son demasiado escasas, el arco se apaga con facilidad, lo que dificulta el buen desarrollo del proceso de soldadura. El crecimiento de las burbujas del arco debe satisfacer las siguientes condiciones físicas:

pg ≥ pa + ph + ps

En la ecuación:

Durante la soldadura en tierra, ph es próximo a cero. Sin embargo, en la soldadura submarina, ph aumenta con la profundidad del agua, mientras que pa y ps pueden considerarse no afectados por la profundidad del agua.

Por lo tanto, para garantizar una soldadura sin problemas, es necesario aumentar pg. Una forma de aumentar pg es aumentar la temperatura del arco, lo que puede conseguirse ajustando la corriente de soldadura. Esto se debe a que una mayor temperatura del arco puede disociar suficiente hidrógeno y oxígeno. Otra forma es mejorar la función de producción de gas del revestimiento del electrodo, de modo que se produzca más CO2 y CO se generan durante la combustión del revestimiento del electrodo.

Sin embargo, una elevada proporción de hidrógeno en las burbujas del arco puede dar lugar a la generación de dos tipos de defectos relacionados con el hidrógeno: una mayor tendencia al porosidad de la soldadura y una mayor susceptibilidad al agrietamiento inducido por hidrógeno en el metal de soldadura y en la zona afectada por el calor.

Por lo tanto, al formular el revestimiento del electrodo, es necesario garantizar una presión suficiente en las burbujas del arco y, al mismo tiempo, intentar reducir la proporción de hidrógeno en las burbujas del arco. La adición de una cantidad adecuada de CaF2 y SiO2 al recubrimiento puede lograr este propósito, ya que estos aditivos ayudan a reducir el contenido de hidrógeno.

SiO2 + 2CaF2 + 3[H] = 2CaO + SiF + 3HF

o

SiO2 + 2CaF2 = 2CaO + SiF4 CaF2 + H2O(g) = CaO + 2HF

Las reacciones químicas y metalúrgicas en las que intervienen los productos CaO, SiF o SiF4MnO, SiO2y TiO2 como fundente en el baño de fusión durante la soldadura submarina son importantes. Estas reacciones dan lugar a la formación de gases como el HF, que no tienen efectos nocivos sobre el metal de soldadura y contribuyen también a aumentar la presión en las burbujas del arco. La escoria flotante contiene CaO, SiF o SiF4MnO, SiO2y TiO2que ayudan a eliminar las impurezas del baño de fusión. El gas HF también ayuda a aumentar la presión en las burbujas del arco.

La soldadura submarina tiene una mayor susceptibilidad al agrietamiento inducido por hidrógeno en comparación con la soldadura terrestre. Esto se debe al fuerte efecto refrigerante del agua sobre la pieza de trabajo, que provoca la transformación de fases y la formación de martensita en la zona afectada por el calor de los aceros con bajo contenido en carbono. Cuando el carbono equivalente en el acero es superior a 0,4%, la dureza en la zona afectada por el calor puede superar los 400 HV.

Además, si el contenido de hidrógeno es elevado durante la soldadura y ésta absorbe una cantidad significativa de hidrógeno, puede provocar la formación de grietas inducidas por hidrógeno bajo la influencia de la tensión térmica de soldadura y la tensión de transformación de fase. Por lo tanto, es esencial reducir la proporción de hidrógeno en las burbujas del arco para mitigar el riesgo de grietas inducidas por hidrógeno.

(1) Selección del sistema de escoria

La escoria es la capa protectora que se forma en la superficie de la unión soldada durante el proceso de soldadura y que consiste en la fusión del núcleo de soldadura, el revestimiento del electrodo y el material base mediante reacciones metalúrgicas a alta temperatura.

Las propiedades de la escoria, como su capacidad de oxidación-reducción, fluidez y permeabilidad, afectan directamente a la protección del metal de soldadura y a la formación de la unión soldada.

En este experimento, se eligió un sistema de escoria compuesto por SiO2 - TiO2 - CaF2- CaO, que se sitúa entre los sistemas de escoria ácida y alcalina. Esta elección garantiza un buen rendimiento del proceso de soldadura y reduce eficazmente los efectos nocivos del hidrógeno en las burbujas del arco. Los minerales y productos químicos correspondientes se seleccionaron para cumplir los requisitos de composición del sistema de escorias.

(2) Optimización de la formulación del revestimiento

La tabla 2 presenta los resultados de 10 formulaciones que se probaron en función de las características metalúrgicas de la soldadura húmeda bajo agua.

El contenido de cada sustancia en las formulaciones es el siguiente:

El proceso de optimización consistió en realizar pruebas de rendimiento mientras se formulaban las nuevas fórmulas. Todas las pruebas de soldadura se realizaron en un recipiente presurizado que simulaba profundidades de agua de 70-100 metros.

Disculpas por la confusión. Aquí está la información corregida:

Tabla 2: Composición y resultados de las pruebas de las distintas formulaciones

| NO. | Hematites | Fluorita | Mármol | Hierro manganeso con bajo contenido en carbono | Ferrotitanio | Ferrosilicio | Celulosa | Feldespato | Polvo de hierro | Características de la burbuja de arco |

| 1 | 20 | 10 | 20 | 10 | 5 | 5 | – | 12 | 18 | Reducción de la extinción del arco con menos burbujas |

| 2 | 20 | 10 | 25 | 10 | 6 | 6 | – | 10 | 13 | Reducción de la extinción del arco con menos burbujas |

| 3 | 20 | 15 | 20 | 10 | 7 | 7 | – | 13 | Reducción de la extinción del arco con menos burbujas | |

| 4 | 15 | 12 | 25 | 10 | 6 | 6 | 3 | 10 | 10 | Burbujas estables |

| 5 | 15 | 12 | 25 | 10 | 6 | 6 | 5 | 13 | 8 | Burbujas estables |

| 6 | 15 | 12 | 25 | 10 | 6 | 6 | 7 | 15 | 4 | Burbujas estables |

| 7 | 10 | 18 | 25 | 10 | 6 | 6 | 5 | 10 | 10 | Burbujas estables |

| 8 | 10 | 16 | 30 | 10 | 6 | 6 | 3 | 12 | 7 | Burbujas estables |

| 9 | 10 | 15 | 30 | 10 | 5 | 5 | 5 | 15 | 5 | Burbujas estables |

| 10 | 10 | 15 | 35 | 5 | 5 | 5 | 5 | 15 | 5 | Burbujas estables |

Se produjo una pequeña cantidad de varillas de soldadura con un diámetro de 4,0 mm utilizando las formulaciones 1-10 en una máquina de revestimiento hidráulica de 25 toneladas. Se realizaron las siguientes pruebas:

(1) Prueba de porosidad y formabilidad

Para la prueba, Q235-C 6 mm chapa metálica . Cuando la soldadura se realizó bajo el agua a una profundidad de 70 m utilizando las formulaciones 1-3, la falta de suficientes materiales formadores de gas dificultó la estabilización de la presencia de burbujas de arco, lo que provocó una porosidad grave. El proceso de soldadura no pudo desarrollarse sin problemas.

Las formulaciones 4-10, que incluían más materiales formadores de gas y menor contenido de hidrógeno, no mostraron porosidad. Entre ellas, las formulaciones 7-9 mostraron una buena formabilidad. Las características morfológicas se muestran en la Figura 2.

(2) Determinación del contenido de hidrógeno difusible en el metal de soldadura

El contenido de hidrógeno difusible es un indicador clave de varilla para soldar rendimiento. En este estudio, se utilizó el método del glicerol especificado en GB 3965-93 para determinar el contenido de hidrógeno difusible de las formulaciones 4-10, que mostraron un rendimiento inicial satisfactorio.

Los resultados medidos para las formulaciones 4-10 fueron los siguientes (mL/100g): 15.5, 16, 18.2, 7.2, 6.7, 6.9, 7.2. Puede observarse que las formulaciones 7-10 cumplen los requisitos de GB 5117-95 (hidrógeno difusible ≤ 8 mL/100g).

(3) Prueba de rendimiento mecánico

Basándose en los resultados exhaustivos de las pruebas de rendimiento del proceso, puede analizarse que las varillas de soldadura formuladas con 7, 8 y 9 cumplen los requisitos para la soldadura subacuática. Aunque la formulación 10 cumple el requisito de contenido de hidrógeno difusible, la costura de soldadura formado con esta formulación tiene una conformabilidad deficiente, por lo que no se adopta.

Se prepararon placas de ensayo soldadas utilizando las varillas de soldadura formuladas con 7, 8 y 9 (en placas de 16Mn con un espesor de 19 mm) para realizar ensayos de tracción del metal de soldadura y ensayos de impacto con muesca en V. Los resultados de los ensayos se muestran en la Tabla 3.

Tabla 3: Comportamiento mecánico del metal de soldadura

| NO. | Resistencia a la tracción (MPa) | Tasa de elongación (%) | Sección Tasa de contracción (%) | Energía de absorción de impactos (Akv/J) |

| 7 | 525 | 23 | 38 | 85 |

| 8 | 496 | 24 | 41 | 125 |

| 9 | 516 | 24.5 | 43 | 130 |

De acuerdo con la Tabla 3, se puede observar que los indicadores de rendimiento mecánico de las varillas de soldadura nº 7-9 cumplen totalmente los requisitos de GB 5117-95 para acero de bajo carbono y acero de alta resistencia de baja aleación, lo que las hace adecuadas para la soldadura bajo agua de acero de bajo carbono y acero de baja aleación. acero aleado.

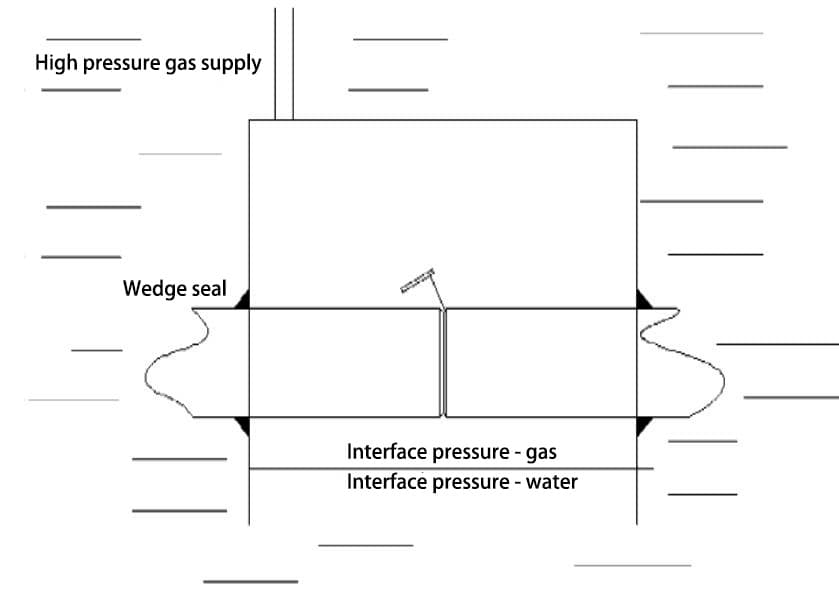

La soldadura subacuática en seco es un método en el que la zona de soldadura se seca total o parcialmente utilizando gas para eliminar el agua circundante, lo que permite al soldador subacuático trabajar en condiciones secas o semisecas. Cuando se realiza soldadura subacuática en seco, es necesario diseñar y fabricar complejas cámaras de presión o estaciones de trabajo.

Dependiendo de la presión dentro de la cámara de presión o de la estación de trabajo, la soldadura subacuática en seco puede dividirse a su vez en soldadura subacuática en seco a alta presión y soldadura subacuática en seco a presión atmosférica.

La soldadura subacuática en seco a alta presión se muestra en la figura 2. Con el aumento de los proyectos de soldadura submarina, la profundidad de la ingeniería submarina y los mayores requisitos de calidad de soldaduraLa soldadura subacuática en seco a alta presión está ganando cada vez más atención debido a sus ventajas de alta calidad de soldadura y buen rendimiento de la unión.

La soldadura subacuática húmeda y la soldadura subacuática seca localizada se utilizan generalmente sólo para reparar estructuras no críticas a profundidades de varios metros a decenas de metros, y las profundidades de aplicación práctica no suelen superar los 40 m.

Para adaptarse al desarrollo de la ingeniería submarina hacia aguas más profundas, muchos países han incrementado la investigación y la aplicación de la tecnología de soldadura submarina seca de alta presión.

Actualmente, para las operaciones de mantenimiento submarino, la vía de alta presión Soldadura TIG están muy extendidos. Los más conocidos son el sistema PRS y el sistema OTTO. El sistema PRS fue desarrollado por la empresa noruega Statoil con el objetivo de realizar soldaduras a 1.000 m de profundidad. Se han llevado a cabo con éxito soldaduras de tuberías a una profundidad de 334 m, alcanzando una energía de impacto de -30℃ 300J y una microdureza del cordón de soldadura inferior a 245HV.

Hasta la fecha, este sistema ha completado con éxito más de 20 tareas de reparación de tuberías submarinas. El sistema OTTO del Reino Unido consta principalmente de una cámara de soldadura y una máquina de soldadura TIG de vía. Los resultados experimentales han demostrado que el cordón de soldadura a una profundidad de 135 m alcanza una energía de impacto de -10℃ 180J y una resistencia a la fractura de 550 MPa. Este sistema ha trabajado continuamente bajo el agua durante 4 semanas, completando un total de 18 cordones de soldadura, y los procedimientos y la calidad de la soldadura han sido certificados por el Lloyd's Register noruego.

En China, en octubre de 2002 se planificó la tecnología de soldadura submarina en seco a alta presión como parte importante de las "Tecnologías clave para la exploración y el desarrollo del yacimiento petrolífero de Bohai", dentro del Programa Nacional 863. Este proyecto está dirigido por el Instituto de Tecnología Petroquímica de Pekín.

En la actualidad, se ha diseñado y establecido el primer laboratorio de soldadura a alta presión de China, equipado con una cámara de pruebas de soldadura a alta presión para realizar pruebas de soldadura e investigación a diferentes niveles de presión. Posteriormente, se han puesto en marcha planes anuales para experimentos de procesos de soldadura a alta presión y evaluaciones de procesos.

La soldadura en seco a alta presión fue propuesta por primera vez por Estados Unidos en 1954 y se utilizó para la producción a partir de 1966. Puede soldar tuberías submarinas con diámetros de 508 mm, 813 mm y 914 mm.

En la actualidad, la profundidad máxima práctica es de unos 300 metros. En este método de soldaduraCuando se abre la cámara de gas, la parte inferior de la cámara de gas se abre y se introduce una presión de gas ligeramente superior a la presión del agua en la profundidad de trabajo para descargar el agua de la abertura inferior de la cámara, lo que permite realizar la soldadura en una cámara de gas seca.

En general, se utilizan métodos de soldadura como la soldadura por arco con electrodo o la soldadura por arco con gas inerte. Es uno de los mejores métodos de soldadura en términos de calidad en la soldadura submarina y puede alcanzar un nivel cercano al de las soldaduras en tierra. Sin embargo, hay tres cuestiones que deben abordarse:

(1) Debido a las limitaciones impuestas por la forma, el tamaño y la posición de la estructura de ingeniería, la cámara de gas tiene importantes limitaciones y es menos adaptable.

Actualmente, sólo es adecuado para soldar estructuras con formas simples y regulares, como las tuberías submarinas.

(2) Se debe proporcionar un conjunto de sistemas de soporte vital, control de humedad, monitorización, iluminación, garantía de seguridad, comunicación y otros.

El tiempo de trabajo auxiliar es largo, lo que requiere un gran equipo de apoyo en superficie, con el consiguiente aumento de los costes de construcción. Por ejemplo, el dispositivo de soldadura (MOD-1) de la empresa TDS de Estados Unidos, que puede soldar tuberías de 813 mm de diámetro, está valorado en hasta $2 millones.

(3) También existe la cuestión de la "influencia de la presión".

Cuando se suelda a grandes profundidades (de decenas a centenares de metros), las características del arco de soldadura, la metalurgia y el proceso de soldadura se ven afectados en diversos grados a medida que aumenta la presión del gas alrededor del arco. Por lo tanto, es necesario estudiar detenidamente la influencia de la presión del gas en el proceso de soldadura para obtener soldaduras de alta calidad.

La soldadura se realiza dentro de una cámara de presión sellada, donde la presión dentro de la cámara es igual a la presión atmosférica en tierra e independiente de la presión del agua en el entorno circundante, como se muestra en la figura 4.

De hecho, este método de soldadura no se ve afectado por la profundidad o la presencia de agua, y el proceso y la calidad de la soldadura son similares a los de la soldadura en tierra.

Sin embargo, la aplicación de soldadura a presión en la ingeniería offshore es limitada. La razón principal es la dificultad para garantizar el sellado de la cámara de soldadura en estructuras o tuberías y mantener la presión deseada en el interior de la cámara.

Un sistema operativo de este tipo, desarrollado conjuntamente por Petrobras y Lockheed, se aplicó en la cuenca del Amazonas. El equipo de soldadura en seco a presión atmosférica es aún más caro que el de soldadura submarina en seco a alta presión, y requiere un mayor número de personal de apoyo a la soldadura.

Por lo tanto, generalmente sólo se utiliza para la soldadura en aguas profundas de estructuras críticas. La mayor ventaja de este método es su capacidad para eliminar eficazmente la influencia del agua en el proceso de soldadura. Las condiciones de soldadura son idénticas a las de tierra firme, lo que garantiza la máxima calidad de soldadura.

Un caso especial de soldadura subacuática en seco a presión atmosférica es el uso de ataguías en zonas de aguas poco profundas. El inestable entorno de trabajo en zonas de aguas poco profundas, provocado por olas, mareas y cambios significativos en la profundidad del agua, plantea retos.

Algunas empresas han resuelto este problema conectando la cámara de soldadura a la superficie del agua mediante una estructura en forma de cubo equipada con una escalera, creando un entorno de trabajo a presión atmosférica, como se muestra en la figura 5.

La diferencia de presión en este entorno de construcción es mínima, lo que permite emplear métodos de sellado eficaces. Aunque hay que tener en cuenta los procedimientos de ventilación y seguridad, esta tecnología ha demostrado ser práctica en determinadas aplicaciones especializadas, sobre todo para el mantenimiento de estructuras de ingeniería en alta mar en zonas de llanura mareal.

La tecnología de soldadura subacuática seca local utiliza gas para desplazar artificialmente el agua en la zona de soldadura, creando una cámara de gas seca localizada para soldar. El uso de gas garantiza un arco estable y mejora significativamente la calidad de la soldadura.

Actualmente, el método preferido para soldar estructuras de acero en alta mar es la soldadura local subacuática en seco con drenaje parcial y la soldadura por arco metálico con gas protector.

La soldadura subacuática por puntos secos fue propuesta por primera vez por Estados Unidos y posteriormente utilizada en la producción por empresas multinacionales de Estados Unidos y el Reino Unido. Consiste en una cámara de gas cilíndrica portátil, uno de cuyos extremos está sellado, mientras que el otro tiene una abertura con una junta de sellado flexible que se ajusta a la geometría de la zona de soldadura. La pistola de soldadura con protección de gas se fija a un cuello flexible y se extiende dentro de la cámara de gas cilíndrica portátil.

La cámara de gas se presiona sobre la zona de soldadura y se introduce gas con cierta presión para desplazar el agua (forzando al agua de la cámara de gas a pasar a través de la junta semisellada) y proporcionar protección a la soldadura.

El buceador transporta la cámara de gas cilíndrica con la pistola de soldadura a lo largo del cordón de soldadura para soldar. Este sistema de cámara de gas seco puede adaptarse a la soldadura en cualquier posición bajo el agua, y la resistencia de la unión no es inferior a la del material base, con un frío ángulo de flexión de hasta 180°.

Se ha informado de que pueden conseguirse soldaduras cualificadas a una profundidad de agua de 29 m, y se han realizado soldaduras a una profundidad de 27 m en el Reino Unido. Este método se ha utilizado para reparar dos tuberías de 350 mm de diámetro, situadas a una profundidad de agua de 7 m, en la plataforma de perforación Ekofisk, en la plataforma continental noruega, y tras las pruebas con partículas magnéticas no se encontraron defectos.

Además, existe la aplicación de soldadura subacuática local en seco a gran escala utilizando una campana transparente desmontable. Este dispositivo se instala o coloca alrededor de la estructura de acero submarina que se va a soldar. La parte inferior de la campana está abierta y se introduce gas inerte para desplazar el agua y mantener seca la zona de soldadura. El buceador extiende la pistola de soldadura desde abajo y realiza la soldadura MIG en el entorno seco.

Una vez finalizada la soldadura y la inspección, se retira la campana. Este método utiliza principalmente hilo macizo o hilo tubular para la soldadura semiautomática con gas de protección, la soldadura con gas inerte de tungsteno (TIG) y la soldadura por arco metálico protegido.

En Estados Unidos, este método se ha utilizado para reparar un tubo ascendente de 406 mm en una plataforma de producción de petróleo a 12 m de profundidad, que superó las pruebas de presión del agua y cumplió los requisitos. La soldadura MIG local en seco bajo el agua también ha recibido atención como método prometedor de soldadura subacuática.

Mediante el estudio de la teoría fundamental de la soldadura con gas de protección, se han establecido modelos matemáticos, se han diseñado estructuras de boquillas y velocidades de flujo de aire adecuadas, y se han establecido las relaciones entre la presión del agua, gas protectorSe ha explorado el comportamiento del proceso, el comportamiento del arco y la velocidad de deposición.

Se ha utilizado la velocimetría Doppler para probar y analizar la distribución del flujo de aire y la distribución de fases en los huecos locales, y se ha estudiado la relación entre la campana y la transferencia de calor y la presión. Basándose en la comprensión del principio de las bombas de vacío de radón, se ha diseñado un nuevo tipo de campana de drenaje que reduce la presión del gas en la zona de soldadura.

Los resultados experimentales han demostrado que el rendimiento de la soldadura conseguido con esta campana de drenaje es comparable al obtenido al aire. Wang Guorong et al. han estudiado una técnica local de soldadura en seco bajo el agua.

Se ha utilizado la teoría de la mecánica de fluidos para calcular y probar la campana de drenaje, determinando la estructura y el tamaño adecuados. Se han realizado experimentos locales de soldadura en seco, y los resultados han demostrado que este método tiene menores velocidades de enfriamiento, contenido de hidrógeno por difusión y dureza máxima de la ZAC en el junta soldada en comparación con los métodos de soldadura húmeda.

Las soldaduras producidas están libres de defectos como porosidad, grietas e inclusiones de escoria. Las propiedades mecánicas de las uniones soldadas con ranura en V cumplen los requisitos de las normas API 1004 y ASME. Este método es fácil de utilizar, requiere equipos sencillos, tiene bajos costes y consigue una calidad de unión satisfactoria.

La Universidad de Tsinghua ha llevado a cabo investigaciones experimentales sobre el submarino soldadura láser. Acero inoxidable 304 como material base, ULC308 como hilo de aportación y una potencia láser de 4 kW. Los resultados mostraron que el caudal de gas tenía un impacto significativo en la calidad de la soldadura.

Con caudales de gas bajos, el contenido de oxígeno en la soldadura llegó a 800ug/g, mientras que con caudales de gas altos, el contenido de oxígeno disminuyó a 80ug/g. La resistencia a la tracción del metal de soldadura no varió con el caudal de gas, pero la ductilidad disminuyó con la disminución del caudal de gas. La resistencia a la tracción del metal de soldadura no varió con el caudal de gas, pero la ductilidad disminuyó al disminuir el caudal de gas.

La forma de la boquilla tuvo una influencia significativa en el entorno de protección de la soldadura, y el aumento adecuado del diámetro de la boquilla dio como resultado una cavidad de gas más estable y una calidad de soldadura satisfactoria. La soldadura local subacuática en seco puede lograr una calidad de unión cercana a la de la soldadura en seco.

Además, debido a su sencillez, bajo coste y flexibilidad comparable a la soldadura subacuática húmeda, es un método de soldadura subacuática prometedor. En la actualidad, se han desarrollado varios métodos locales de soldadura subacuática en seco, algunos de los cuales ya se utilizan en la producción.

Este método fue propuesto por primera vez por Japón. La pistola de soldadura tiene una estructura de dos capas. El agua a alta presión sale en forma de chorro cónico de la capa exterior de la pistola de soldadura, formando una cortina de agua rígida que bloquea la intrusión de agua desde el exterior.

La capa interior de la pistola de soldadura introduce gas de protección para desplazar el agua directamente debajo de la pistola de soldadura, creando una cavidad estable de fase gaseosa localizada dentro de la cortina de agua. El arco de soldadura no se ve afectado por la interferencia del agua y arde de forma estable dentro de la cavidad de fase gaseosa.

La cortina de agua cumple tres funciones: proteger la zona de soldadura del agua circundante, utilizar el efecto de succión del chorro de alta velocidad para eliminar el agua de la zona de soldadura y formar una cavidad en fase gaseosa, y romper las grandes burbujas de aire que escapan del agua en muchas burbujas pequeñas para mantener la estabilidad dentro de la cavidad gaseosa.

Este método garantiza que la resistencia de la unión no sea inferior a la del material base, y tanto el ángulo de flexión de la cara frontal como el de la trasera de la unión soldada pueden alcanzar 6708. La pistola de soldadura es ligera y relativamente flexible, pero no se ha resuelto el problema de la visibilidad.

La presencia de gas de protección y humo agita el agua en la zona de soldadura, enturbiándola e interrumpiendo la visibilidad del buceador, lo que hace que el soldador trabaje esencialmente a ciegas. Además, existen requisitos estrictos en cuanto a la distancia y la inclinación de la boquilla respecto a la superficie de la pieza, lo que exige una gran destreza operativa por parte del soldador.

Combinado con el reflejo de la chapa de acero en el agua a alta presión, este método no es eficaz para soldar solapes y filetes, y la soldadura manual es un reto. Por lo tanto, debe desarrollarse en la dirección de la automatización.

Este método se desarrolló en Japón para superar las deficiencias del método de la cortina de agua. Utiliza una "falda" de alambre de acero inoxidable de 0,2 mm en lugar de una cortina de agua como método de drenaje localizado del agua. Este método puede utilizarse tanto para soldadura automática como manual.

Para reducir los espacios entre los alambres de acero y aumentar la estabilidad de la cavidad de gas, se añade una malla de alambre de cobre (malla 100-200) a la falda de alambre de acero. Para evitar que las salpicaduras se adhieran a los alambres de acero, se reviste la cara interior de la falda de alambre de acero con una capa de alambre de fibra de SiC de 0,1 mm de diámetro. Este método se ha utilizado para reparar juntas soldadas en pilotes de acero corroídos por el agua de mar a profundidades de entre 1 y 6 m.

Este método consiste en instalar una campana transparente en la pieza de trabajo, utilizar gas para desplazar el agua dentro de la campana y hacer que el buceador extienda la pistola de soldadura en la zona de fase gaseosa dentro de la campana para soldar.

El soldador observa el proceso de soldadura a través de la campana. Este método de soldadura bajo el agua puede utilizarse para la soldadura por posicionamiento espacial de diferentes formas de unión, utilizando principalmente la soldadura por arco metálico con gas protector, pero también la soldadura con gas inerte de tungsteno (TIG) y la soldadura por arco metálico protegido.

La profundidad de agua máxima práctica para este método de soldadura local en seco encapuchado es de 40 m. Este método de soldadura local en seco bajo el agua con capucha es un método local en seco a gran escala, con mayor calidad de soldadura en comparación con el método local en seco a pequeña escala.

Sin embargo, tiene menos flexibilidad y adaptabilidad. Además, el tiempo de soldadura se prolonga, lo que provoca un aumento del humo en el interior de la campana, que afecta a la visibilidad del buceador. Para mantener el gas limpio en el interior de la campana es necesaria una ventilación de escape adecuada, por lo que es un problema que debe abordarse.

Este método fue propuesto por primera vez por Estados Unidos en 1968 y posteriormente aplicado en la producción por empresas multinacionales de Estados Unidos y el Reino Unido. Consiste en una cámara móvil con un extremo abierto que permite tanto el drenaje del agua como la protección contra los gases.

La cámara móvil se presiona sobre la zona de soldadura para desplazar el agua del interior, creando una cavidad en fase gaseosa donde arde el arco de soldadura. El diámetro de la cámara es de solo 100-130 mm, lo que la convierte en un método de soldadura subacuática por puntos secos.

Durante la soldadura, el extremo abierto de la cámara entra en contacto con la pieza de trabajo, y en la abertura se instalan una junta de estanqueidad semitranslúcida y una junta de estanqueidad flexible para la pistola de soldadura.

La pistola de soldar se extiende en la cámara desde el lateral, y el gas de drenaje desplaza el agua, lo que permite al soldador utilizar la iluminación interna de la cámara para observar claramente la posición de la ranura y, a continuación, iniciar el arco de soldadura. El soldador mueve la cámara segmento a segmento a lo largo del cordón de soldadura hasta completar toda la soldadura.

Este método permite soldar en cualquier posición. Debido a la cavidad estable en fase gaseosa dentro de la cámara, el arco y la calidad de la soldadura mejoran, lo que da como resultado una resistencia de la unión no inferior a la del material base. Las soldaduras están libres de defectos como inclusiones de escoria, porosidad y socavaduras, y la dureza en la zona de soldadura también es baja.

Las propiedades mecánicas de las juntas soldadas cumplen los requisitos del Instituto Americano del Petróleo y se utilizan a una profundidad máxima de 30-40 m. Sin embargo, este método de soldadura submarina también tiene algunas limitaciones:

(1) No elimina eficazmente la influencia del humo de soldadura.

(2) Sigue habiendo una capa de agua entre la cámara y la máscara facial del buceador. Aunque afecta poco a la visibilidad en aguas claras, los problemas de visibilidad siguen sin resolverse en aguas turbias.

(3) La pistola de soldadura está conectada de forma flexible a la cámara, y el proceso de soldadura se interrumpe cada vez que se mueve la cámara, lo que provoca una soldadura discontinua y posibles defectos en la unión de la pasada de soldadura.

En resumen, la aplicación racional de medidas de drenaje parcial puede resolver eficazmente los tres principales problemas técnicos de la soldadura submarina, mejorando así la estabilidad del arco, mejorando la formación de la soldadura y reduciendo defectos de soldadura.

Los métodos de soldadura submarina utilizados actualmente tienen limitaciones, ya que la calidad de la soldadura se ve influida por las condiciones de trabajo y la profundidad del agua. Sin embargo, desde la perspectiva de las perspectivas de desarrollo en alta mar, la investigación sobre soldadura submarina está muy por debajo de las necesidades de la industria. Por lo tanto, reforzar la investigación en este campo es de gran importancia, tanto ahora como en el futuro.

La soldadura subacuática apareció por primera vez en 1917, cuando el Instituto de Construcción Naval de la Marina Británica utilizó la soldadura por arco subacuático para reparar juntas remachadas y remaches con fugas en los barcos. En 1932, Khrenov desarrolló electrodos especiales de soldadura subacuática recubiertos con una capa impermeable en la superficie exterior, que mejoraban en cierta medida la estabilidad de los arcos de soldadura subacuática.

A finales de la Segunda Guerra Mundial, la tecnología de soldadura submarina había cobrado importancia en operaciones de salvamento, como el rescate de barcos hundidos.

A finales de la década de 1960, especialmente con el desarrollo del petróleo y el gas en alta mar, surgió la necesidad urgente de realizar reparaciones de soldadura bajo el agua en estructuras de ingeniería en alta mar para solucionar daños por fatiga, corrosión o accidentes, garantizando al mismo tiempo una buena calidad de la soldadura. El primer informe a este respecto data de 1971, cuando la Humble Oil Company realizó reparaciones de soldadura submarina en plataformas de perforación del Golfo de México.

En 1958, se formó el primer grupo de buceadores comerciales certificados y se establecieron procesos de soldadura húmeda subacuática para profundidades de agua inferiores a 100 m. En 1987, la tecnología de soldadura húmeda subacuática se aplicó a la reparación de tuberías de acero inoxidable en centrales nucleares. En los años 90, a medida que aumentaba el número de estructuras de ingeniería subacuática que requerían reparaciones y se incrementaba el coste de las reparaciones en los astilleros, se produjo un mayor desarrollo de la tecnología de soldadura subacuática húmeda.

En China también se ha prestado atención y se ha aplicado la tecnología de soldadura submarina. Ya en la década de 1950 se empleaba la soldadura subacuática en húmedo con electrodos. En la década de 1960, China desarrolló de forma independiente electrodos especiales de soldadura subacuática. Desde la década de 1970, la Universidad Tecnológica del Sur de China y otras instituciones han llevado a cabo una amplia investigación sobre la metalurgia y los electrodos de soldadura submarina.

A finales de la década de 1970, con la ayuda de la Oficina de Salvamento de Shanghai y la Oficina de Exploración Petrolera de Tianjin, el Instituto de Investigación de Soldadura de Harbin desarrolló la tecnología de soldadura LD-CO2, que es un método local de soldadura subacuática en seco. La pistola de soldadura semiautomática especialmente diseñada para la soldadura submarina elimina eficazmente el humo de la soldadura, lo que permite al buzo observar claramente la posición de la ranura y garantiza la calidad de la soldadura. En los últimos 20 años, se han realizado muchas obras de construcción con el método de soldadura LD-CO2.

Los principales factores que afectan a la calidad de la soldadura subacuática son la profundidad del agua, la presión ambiental correspondiente y el entorno de trabajo húmedo y duro. Garantizar la calidad de la soldadura subacuática húmeda es un reto, y mejorar la calidad de la soldadura subacuática húmeda es un objetivo clave de la investigación. El Reino Unido y Estados Unidos han desarrollado varios electrodos de soldadura subacuática de alta calidad.

Normalmente, la profundidad del agua para la soldadura subacuática húmeda no supera los 100 metros. El objetivo actual es lograr un gran avance en la tecnología de soldadura subacuática húmeda a 200 m de profundidad. La investigación sobre la supervisión del proceso de soldadura mediante tecnología avanzada ha logrado algunos avances, sobre todo en la automatización e inteligencia de la soldadura subacuática seca y parcialmente seca. Se han desarrollado sistemas automatizados de soldadura en pista y sistemas robotizados de soldadura subacuática con supervisión automatizada del proceso, lo que ha permitido mejorar la calidad de la soldadura, reducir el tiempo de trabajo y la carga de trabajo de los buzos.

El uso de soldadura automatizada por control remoto permite superar las limitaciones de profundidad de los buzos manuales. Los sistemas de soldadura sobre orugas tienen estructuras modulares, lo que simplifica su mantenimiento. Los sistemas robotizados de soldadura subacuática, en rápido desarrollo, ofrecen mayor flexibilidad y son capaces de lograr una calidad de soldadura satisfactoria en la soldadura subacuática en seco a alta presión, como el gas soldadura por arco de tungsteno (GTWA), la soldadura por arco metálico con gas (GMAW) y la soldadura por arco con núcleo fundente (FCAW), incluso a profundidades de 1100 m.

Los sistemas robóticos de soldadura subacuática guiados por dispositivos láser ofrecen más flexibilidad para detectar y controlar soldaduras y defectos, lo que contribuye a mejorar la calidad de la soldadura. El sistema de alimentación del hilo es un reto en la soldadura submarina debido a la profundidad del agua. Se ha aplicado un nuevo tipo de sistema de retroalimentación de alambre y volteo submarino de alta fiabilidad.

En general, los actuales sistemas robóticos de soldadura subacuática siguen presentando muchos problemas, como la flexibilidad, el tamaño, el entorno operativo, la tecnología de detección y control y la fiabilidad, que deben seguir desarrollándose y mejorándose.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.