¿Alguna vez se ha preguntado cómo se sueldan a la perfección grandes planchas de acero? En este artículo, exploraremos el intrincado proceso de soldadura de una chapa de acero de 4810 mm x 4810 mm x 270 mm. Conocerá los métodos, materiales y técnicas utilizados para garantizar la precisión y la calidad en la soldadura de chapas gruesas.

¿Qué proceso desea utilizar para resolver el problema de la soldadura de metal base con un grosor de 270 mm, como la soldadura robotizada o la soldadura de ranura estrecha?

A continuación, vamos a examinar cómo producir una chapa de 4810 mm x 4810 mm x 270 mm realizando una soldadura a tope de chapas de acero Q235D de 270 mm.

Requisitos: Los requisitos de planitud oscilan entre 8 y 10 mm para garantizar las propiedades del material de la chapa de acero tras la soldadura.

(1) Número y tamaño de las placas de acero soldadas

Se construye con tres planchas de acero de 1.900 mm, 1.900 mm y 1.050 mm de anchura y 4.830 mm de longitud unidas entre sí.

Para tener en cuenta la contracción de la soldadura, se reservó un margen de 9 mm. Sin embargo, una vez finalizada la producción, se descubrió que la contracción era de entre 10 y 12 mm. A pesar de ello, el margen de mecanizado de 25-30 mm con un error máximo de 3 mm no afecta a su uso en la transformación.

(2) Método de soldadura y tipo de ranura

Placa gruesa común métodos de soldadura incluyen la soldadura por electroescoria, la soldadura por arco sumergido, la soldadura con gas de protección y la soldadura por arco con electrodo.

Dadas las condiciones de la empresa y la eficacia de diversos métodos de soldadura, el método de soldadura elegido fue el de soldadura de respaldo con protección de gas CO2 y soldadura por arco sumergido y recubrimiento de la superficie.

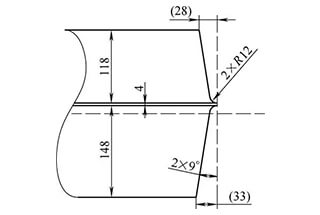

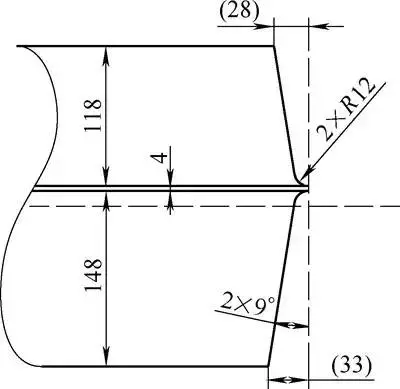

Las formas de las ranuras de las chapas gruesas son principalmente de tipo Ⅰ, en forma de X y en forma de U, entre otras. Tras una exhaustiva comparación, se seleccionó la ranura en forma de U.

Para facilitar el proceso de limpieza de la raíz, se optó por una ranura asimétrica en forma de U. Para asegurar la calidad de la soldadura, la producción de la ranura debe completarse mediante mecanizado y debe garantizar un tamaño y rugosidad superficial de 12,5μm.

(3) Prueba de presoldadura

Para garantizar calidad de soldaduraSe utilizó una placa de acero de 1 m de longitud y 200 mm de grosor para realizar una prueba de soldadura, que sirvió no sólo para formar a los soldadores, sino también para detectar posibles deficiencias en el proceso de operación real.

Durante la prueba de soldadura inferior, se observó que la abertura en el extremo no soldado no cambiaba significativamente al desplazar el extremo de soldadura hacia el otro extremo.

(4) Materiales de soldadura y Parámetros

Se realizó un análisis de las principales causas del agrietamiento:

① Tendencia al endurecimiento

El material utilizado es acero Q345D con un contenido en carbono límite superior de 0,18%; wP, S ≤ 0,03%.

Con baja tendencia al endurecimiento y buena soldabilidad, no se considera la causa principal de grietas frías.

② Función del hidrógeno

Los materiales de soldadura utilizados se secaron rigurosamente y el entorno del taller se mantuvo seco.

Aunque quede una pequeña cantidad de hidrógeno en la soldadura durante el soldeo, el contenido es bajo y no se considera la causa principal de las grietas frías.

③ Una distribución desigual de la temperatura en la dirección del espesor durante la soldadura puede provocar una gran deformación plástica por compresión lateral;

Una contracción desigual en la dirección del espesor al enfriarse después de la soldadura puede provocar fácilmente una deformación angular entre los dos conectores.

El principio de selección de los materiales de soldadura es que la composición de la aleación y el rendimiento de resistencia del metal de soldadura deben cumplir el límite inferior especificado por la norma del metal base o alcanzar el índice de rendimiento mínimo especificado por las condiciones técnicas del producto.

Por lo tanto, se decidió utilizar alambre de soldadura THQ-50C de 1,2 mm de diámetro, alambre de soldadura por arco sumergido H10Mn2 de 4 mm de diámetro y fundente SJ101 (precalentado durante más de 4 horas a 100 °C antes de la soldadura). Los parámetros de soldadura son los siguientes

| cordón de soldadura | tensión de arco/V | corriente de soldadura/A | calidades y diámetro del hilo de soldadura/mm | velocidad de soldadura | flujo | notas |

| soldadura de apoyo | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | - | CO2 soldadura por arco con protección de gas |

| soldadura de relleno | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | soldadura de relleno/AC |

| soldadura de cubiertas | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | soldadura de relleno/AC |

Nota: La temperatura entre las capas en la zona de soldadura oscila entre 120 y 180℃.

Por último, la deformación inversa se emplea para controlar la deformación que se produce durante la proceso de soldadura.

En el proceso de construcción de la soldadura, debido a la deformación inversa causada por la soldadura, es necesario girar rápidamente la pieza y soldar el otro lado, lo que permite una operación cíclica para controlar la deformación.

(5) Tratamiento térmico

El precalentamiento de la pieza es imprescindible antes de soldar, y es crucial para garantizar un calentamiento uniforme de la pieza.

Tras varios ensayos, se decidió perforar varios orificios espaciados uniformemente en un lado de un tubo de 4,8 m de largo.

A continuación, la tubería se sellaba con una boquilla de corte de gas soldada a la tubería y se calentaba mediante ignición de gas.

Se fabricaron dos piezas para poder calentar simultáneamente ambos lados de la soldadura.

Al final del proceso de soldadura, se genera una gran cantidad de tensiones residuales de soldadura en el interior de la pieza.

Para evitar el agrietamiento y la deformación retardados durante el procesamiento, el desestresado en el horno recocido debe realizarse después de la soldadura.

Coloque la lámina de material a una altura de 1 a 1,2 metros del suelo, con un ángulo antideformación de 1 a 1,5 grados y una separación a tope de aproximadamente 2 mm.

Antes de soldar, la zona de 200 mm a cada lado del reverso de la soldadura se calentará simultáneamente en varios puntos para garantizar la uniformidad. temperatura de precalentamiento. La temperatura de precalentamiento de la parte delantera debe estar comprendida entre 90 y 120°C.

El lado con la ranura grande se soldará primero, utilizando soldadura por arco protegido con gas CO2 para la base.

En este momento, debe medirse la deformación de la parte más alejada de la placa de control (con un mínimo de 4 puntos de medición).

Cuando la deformación de la pieza está comprendida entre 1 y 1,2 grados (calculada como A), es decir, el punto de medición está por encima del valor plano de ≤ A, se debe dar la vuelta a la pieza.

Es importante tener en cuenta que cuando se suelda en una placa de gran espesor, la pieza debe voltearse y soldarse a ambos lados de la placa de costilla cóncava de soldadura para evitar que se levante cuando se produzcan grietas.

La anchura de la soldadura de relleno de arco sumergido de control debe ser inferior a 18 mm para reducir los defectos. La anchura de la soldadura debe ser la misma.

Después de voltear la pieza, ranurado por arco de carbono es necesario eliminar la soldadura inferior, dejar al descubierto el metal de soldadura y alisar la superficie. A continuación, puede comenzar la soldadura por arco sumergido.

Durante el proceso de soldadura, se medirá continuamente la deformación de la placa lateral más alejada.

Cuando la deformación inversa alcance 0 grados, se eliminarán las costillas cóncavas de la soldadura, dejando sólo tres costillas de soldadura uniformemente repartidas. Cuando la deformación inversa alcance (A-5) mm, la pieza se volteará de nuevo.

Una vez girada y fijada la pieza, se retirarán los nervios de soldadura y se observará la deformación de la chapa (los valores de observación son pequeños, de unos 2 mm).

A continuación, se iniciará la soldadura por arco sumergido y, cuando la deformación inversa sea inferior o igual a 10 mm (medida como se ha descrito anteriormente), se volverá a girar la pieza.

Este proceso debe ir acompañado de una detección de defectos por ultrasonidos a alta temperatura, si está disponible, para reducir la cantidad de retrabajo necesario para los defectos finales.

Después de girar la pieza, se realizará la soldadura por arco sumergido mientras se controla la deformación inversa con una precisión de 5 mm.

La pieza se volteará y se soldará por el otro lado hasta completar todo el proceso de soldadura.

Tras la soldadura, la pieza se mantendrá caliente durante 6 horas.

Tras el enfriamiento natural, se alisará la superficie de la soldadura, se realizarán pruebas ultrasónicas y toda la pieza se someterá a un recocido de alivio de tensiones en el horno a 620℃ durante 10 horas.

Durante el recocido, debe tenerse en cuenta la deformación de la placa grande debida a su propio peso, y pueden utilizarse métodos como el peso propio y la gravedad externa para aplanar la placa.

Una vez que las piezas soldadas se han sometido al recocido de alivio de tensiones y se han enfriado a temperatura ambiente, el defectos de soldadura y la planitud, y se llevarán a cabo los siguientes pasos si se cumplen los requisitos.

El otro chapa de acero se soldará a la placa de acero soldada utilizando el mismo método y pasos de soldadura descritos anteriormente.

Una vez finalizada toda la soldadura, se mantendrá caliente durante 6 horas, se enfriará de forma natural y se someterá a pruebas de ultrasonidos. A continuación, toda la pieza se someterá de nuevo a alivio de tensiones y recocido.