¿Y si pudiera mejorar la precisión de su soldadura con unos pocos ajustes? Este artículo profundiza en la relación crucial entre la corriente de soldadura, el diámetro del hilo y el grosor de la chapa en la soldadura CO2, MAG y MIG. Aprenderá a seleccionar los ajustes adecuados para garantizar soldaduras fuertes y de alta calidad en diferentes materiales y espesores. Sumérjase y descubra consejos y técnicas que elevarán sus proyectos de soldadura a nuevos niveles de precisión y eficacia.

1. La relación entre la corriente de soldadura por arco manual de acero utilizada habitualmente y el diámetro de la varilla de soldadura, y la gama aplicable de espesores de chapa.

| Tipos de acero | Tipos de varillas de soldadura | Varilla de soldadura Modelo | Diámetro de la varilla de soldadura | Tipos de polaridad de la fuente de alimentación | ||||

| φ2.5 | φ3.2 | φ4 | φ5 | φ6 | ||||

| Acero al carbono Bajo Acero aleado (20#、35#) (16Mn、15MnV) | Varillas para soldadura ácida | E4303(J422) E5003(J502) | 30-70A | 60-140A | 80-220A | 140-260A | 180-320A | Doble uso para CA y CC |

| Varillas para soldadura alcalina | E5015(J507) E5515(J557) | 30-60A | 50-120A | 80-180A | 120-220A | 160-260A | Inversión de corriente continua | |

| Espesor de placa aplicable | (mm) | 2~6 | 4~12 | 6~200 | 10~200 | 20~200 | ||

| Acero al carbono Acero bajo en carbono general Tuberías de gran diámetro (Soldadura vertical descendente) | Celulosa | E6010 (Soldadura de raíz) | 40-120A | 50-140A | 90-200A | 120-250A | Conexión de corriente continua | |

| Celulosa | E8010 E8518-G | 60-140A | 80-200A | 100-240A | 140-280A | Inversión de corriente continua | ||

| Espesor de pared aplicable | (mm) | 4~6 | 6~18 | 8~22 | 8~30 | |||

| Acero inoxidable austenítico (0Cr18Ni9) | Varillas para soldadura ácida | Austenita 102 Austenita 312 | 25-65A | 40-120A | 70-140A | 90-180A | Inversión de corriente continua | |

| Varillas para soldadura alcalina | Austenita 137 Austenita 317 | 25-55A | 40-110A | 70-120A | 90-150A | Inversión de corriente continua | ||

| Espesor de placa aplicable | (mm) | 2~6 | 4~10 | 6~40 | 10~60 | |||

| Cobre y aleaciones de cobre (Cobre puro) | Varillas para soldadura alcalina | T107 | 80-140A | 100-180A | Inversión de corriente continua | |||

| Espesor de placa aplicable | (mm) | 4~10 | 6~20 | |||||

Instrucción:

2. La relación entre la ranurado por arco de carbono y la varilla de carbono, así como el intervalo aplicable para el espesor de la chapa.

| Tipo de varilla de carbono | Barra redonda | Diámetro de la barra de carbono | φ (mm) | φ3 | φ4 | φ5 | φ6 | φ7 | φ8 | φ9 | φ10 |

| Corriente aplicable | (A) | 150-180 | 150-200 | 250-250 | 180-300 | 200-350 | 250-400 | 350-450 | 350-500 | ||

| Espesor de placa aplicable | (mm) | 4~6 | 4–8 | 4~10 | 5~10 | 6~12 | 8~20 | 10~30 | 12~50 | ||

| Barra plana | Especificaciones | (mm) | 3×12 | 4×8 | 4×12 | 5×10 | 5×12 | 5×15 | 5×18 | 5×20 | |

| Corriente aplicable | (A) | 180-220 | 200-260 | 220-280 | 240-300 | 250-380 | 280-450 | 300-500 | 350-600 | ||

| Espesor de placa aplicable | (mm) | 4~8 | 6~10 | 6~12 | 8~12 | 8~16 | 8~20 | 10~30 | ≥20 |

Instrucción

3. La relación entre la corriente de soldadura y el diámetro del electrodo de tungsteno en la soldadura manual por arco con gas inerte de tungsteno (TIG) de materiales de uso común, y el intervalo aplicable de grosor de chapa.

| Categoría de material | Fuente de alimentación Tipo de polaridad | Diámetro del electrodo de wolframio | φ1.6 | φ2.0 | φ2.5 | φ3.2 | φ4 | φ5 | ||||||

| Perfil actual | Flujo constante | Pulso | Flujo constante | Pulso | Flujo constante | Pulso | Flujo constante | Pulso | Flujo constante | Pulso | Flujo constante | Pulso | ||

| Acero al carbono y acero de baja aleación | Conexión de corriente continua | Corriente admisible (A) | 4-50 | 4-100 | 8-90 | 8-180 | 15-150 | 15-250 | 20-200 | 20-300 | 30-250 | 30-350 | 60-500 | 60-650 |

| Espesor de chapa aplicable(mm) | 0.3-2.5 | 0.3-2.5 | 0.5-4 | 0.5-4 | 1–6 | 1–8 | 2–12 | 2–14 | 4–22 | 4–26 | 6–30 | 6–30 | ||

| Acero inoxidable | Conexión directa de corriente | Corriente permitida(A) | 4-50 | 4-100 | 8-90 | 8-180 | 15-150 | 15-250 | 20-200 | 20-300 | 30-250 | 30-350 | 60-500 | 60-650 |

| Espesor de placa aplicable (mm) | 0.3-2 | 0.1-2 | 0.5-3 | 0.3-4 | 1–6 | 0.5-6 | 2–10 | 2–12 | 4–20 | 4–24 | 6–30 | 6–30 | ||

| Aluminio y Aleaciones de aluminio Magnesio y aleaciones de magnesio | Corriente alterna | Corriente admisible(A) | 20-100 | 10-130 | 50-150 | 30-180 | 50-200 | 50-250 | 80-220 | 80-300 | 120-260 | 120-360 | 180-400 | 180-420 |

| Espesor de chapa aplicable(mm) | 0.5-2 | 0.5-3 | 0.5-4 | 0.5-6 | 2–6 | 2–10 | 4–12 | 4–16 | 6–18 | 6–20 | 8–20 | 8–24 | ||

| Cobre y aleaciones de cobre (Cobre puro) | Conexión directa de corriente | Corriente admisible(A) | 8-90 | 8-180 | 15-150 | 15-250 | 20-220 | 20-320 | 30-280 | 30-380 | 60-500 | 60-650 | ||

| Espesor de chapa aplicable(mm) | 0.3-0.5 | 0.1-0.5 | 0.5-2 | 0.3-2 | 1–3 | 1–4 | 2–4 | 1–5 | 4–20 | 4–20 | ||||

| Titanio y aleaciones de titanio | Conexión directa de corriente | Corriente admisible(A) | 4-50 | 4-100 | 8-90 | 8-180 | 15-150 | 15-250 | 20-200 | 20-300 | 30-250 | 30-350 | 60-450 | 60-550 |

| Espesor de chapa aplicable(mm) | 0.5-2 | 0.3-2 | 1–3 | 0.5-4 | 2–4 | 1–4 | 2–6 | 2–8 | 4–20 | 4–22 | 6–30 | 6–30 | ||

Instrucción

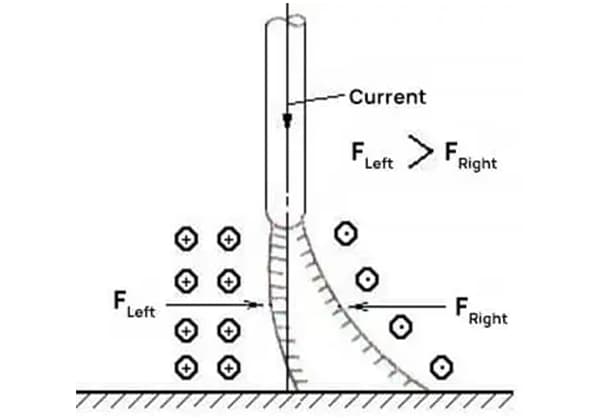

4. La relación entre la corriente de soldadura CO2/MAG/MIG y el diámetro del hilo, así como el rango aplicable para el espesor de la chapa.

| Categoría de material | Tipo de gas | Diámetro del electrodo de wolframio | φ0.8 | φ1.0 | φ1.2 | φ1.6 | ||||

| Forma de transición de las gotas | CO2 | MAG | CO2 | MAG | CO2 | MAG | CO2 | MAG | ||

| Acero al carbono Acero de baja aleación | 1. CO2 2. 80%Ar+20%CO2 3. 80%Ar+15%CO2+5%O2 | Rango de corriente de soldadura (A) | 50-150 | 30-150 | 70-180 | 50-300 | 80-350 | 60-440 | 140-500 | 120-550 |

| Rango de tensión del arco (V) | 18-22 | 17-22 | 18-22 | 18-32 | 19-34 | 19-35 | 20-38 | 19-40 | ||

| Espesor de chapa aplicable (mm) | 0.9-4 | 0.4-6 | 2–12 | 2–20 | 2–25 | 20-50 | 4-80 | 4-100 | ||

| Acero inoxidable austenítico | 1. 95%Ar+5%CO2 2. 98%Ar+2%O2 | Rango de corriente de soldadura (A) | 30-120 | 50-300 | 60-440 | 120-500 | ||||

| Rango de tensión del arco (V) | 17-24 | 18-34 | 19-35 | 24-40 | ||||||

| Espesor de placa aplicable (mm) | 0.4-6 | 1–12 | 2–20 | 4-50 | ||||||

| Ar(99.9%) | Rango de corriente de soldadura (A) | Cortocircuito | Chorro | Cortocircuito | Chorro | |||||

| Aluminio y aleaciones de aluminio | 100-200 | 220-400 | 140-220 | 240-500 | ||||||

| Rango de tensión del arco (V) | 16-22 | 22-34 | 17-22 | 24-36 | ||||||

| Espesor de placa aplicable (mm) | 2–24 | 2–30 | 4-50 | 6-80 | ||||||

Instrucción:

5. Método recomendado para el cebado del arco y el ajuste de la corriente de empuje en una máquina de soldadura por arco de corriente continua.

| Modelo de soldadora | Tipo de soldadura Varilla | Rango de corriente de soldadura | Corriente de arco (Ij) | Corriente de empuje (Id) | Características del proceso | Costura de soldadura aparición |

| Varilla de soldadura ácida ordinaria | I≤50A | 1/3 | 1/3 | La iniciación del arco es fácil, no se pega | Bien, estéticamente agradable. | |

| I>50A | Sin añadir | Sin añadir | El arco es suave y muy estable, no se pega y las salpicaduras son mínimas. | Estéticamente agradable, sin bordes dentados. | ||

| Varilla de soldadura alcalina de bajo contenido en hidrógeno | I≤70A | 1/2 | 1/3 | La iniciación del arco es fácil, no se pega | Bien, estéticamente agradable. | |

| I>70A | Sin añadir | Sin añadir | El arco es suave, no se pega, las salpicaduras son mínimas | Estéticamente agradable, sin bordes dentados. | ||

| AT400 | Varilla de soldadura de celulosa | 20-400A | 1/2 | 1/3-1/2 | El inicio del arco es fácil, no se pega, no hay interrupción del arco, alta rigidez del arco, alta fuerza de soplado, ligeras salpicaduras | Bien. |

Instrucción:

6. La sostenibilidad de la carga real de varios procesos de soldadura por arco en diferentes modos de funcionamiento.

| Método de proceso | Modo de funcionamiento | Métodos de operación de soldadura | Factor de carga continua |

| Gas Soldadura por arco de tungsteno (CO2/MAG) (MIG) | Soldadura manual semiautomática | Cordones de soldadura cortos, operaciones intermitentes. | 40% |

| Piezas pequeñas, funcionamiento continuo. | 60% | ||

| Operación continua a gran escala de piezas de trabajo. | 80% | ||

| Totalmente automatizado | Piezas pequeñas, funcionamiento continuo. | 80% | |

| Operación continua a gran escala de piezas de trabajo. | 100% | ||

| Soldadura con electrodo no fusible blindado con gas inerte (TIG) | Manual Tungsteno Inerte Soldadura con gas | Cordón de soldadura corto, funcionamiento intermitente. | 20% |

| Cordones de soldadura largos, lotes pequeños, operaciones continuas. | 40% | ||

| Largos cordones de soldadura, grandes cantidades, funcionamiento continuo. | 60% | ||

| Totalmente automatizado | Cordón de soldadura largo, lotes pequeños, funcionamiento continuo. | 60% | |

| Largos cordones de soldadura, grandes cantidades, funcionamiento continuo. | 80% | ||

| Soldadura manual por arco (SMAW) | Soldadura manual | Cordones de soldadura cortos, funcionamiento intermitente. | 20% |

| Piezas pequeñas, funcionamiento continuo. | 40% | ||

| Operación continua a gran escala de piezas de trabajo. | 60% | ||

| Soldadura por gravedad | Piezas pequeñas, funcionamiento continuo. | 60% | |

| Operación continua a gran escala de piezas de trabajo. | 80% | ||

| Arco de carbono | Cepillo neumático de mano | Limpieza de raíz de cordón de soldadura corto, funcionamiento intermitente. | 40% |

| Limpieza de cordones de soldadura de larga duración, funcionamiento continuo. | 60% | ||

| Cepilladora automática | Cepillado neumático continuo de largas ranura de soldadura. | 80% |

Instrucción: