На сегодняшний день не существует общепринятого определения листового металла.

Однако определение, найденное в зарубежном профессиональном журнале, гласит, что листовой металл - это комплексная технология холодной обработки металлических листов, как правило, толщиной менее 6 мм. Этот процесс включает в себя ножницы, штамповку, резку, компаундирование, фальцовку, сварку, клепку, сращивание и формовку (например, для автомобильных кузовов).

Одна из определяющих характеристик листовой металл это его постоянная толщина по всей детали.

Как правило, основное оборудование на заводе по производству листового металла включает в себя ножницы, пробивной станок с ЧПУ или станок лазерной, плазменной, гидроабразивной резки, комбинированный станок, а также листогибочный пресс машина и различное вспомогательное оборудование, такое как разматыватель, выравниватель, машина для удаления заусенцев и аппарат точечной сварки.

Вообще говоря, три самых важных процесса на заводе по производству листового металла - это резка, штамповка или заготовка и гибка.

Распространенные виды листового металла:

Тип и спецификация стального листа:

Классификация по толщине: тонкие пластины, средние пластины, толстая пластина, и очень толстая пластина.

Классификация по способу производства: горячекатаный стальной лист и холоднокатаный стальной лист.

Классификация по характеристикам поверхности: горячее погружение оцинкованный листЭлектрооцинкованный лист, жесть и стальной лист с цветным покрытием.

ПРОКАТНАЯ СТАЛЬ H0T

Код для горячекатаного листа (HOT ROLLING STEEL) выражается как: SPHC (S - сталь, P - лист, H - нагрев, C - коммерческий), который обычно относится к горячекатаным стальным листам и полосам.

SPHD представляет горячекатаные стальные листы и полосы для штамповки.

SPHB относится к горячекатаным стальным листам и полосам для глубокой вытяжки.

Механические свойства:

Диапазон технических характеристик: Толщина 1,4~6,0 мм, максимальная ширина 1524 мм, обычно 1250 мм или 1220 мм, длина материала может быть вырезана до любого размера по требованию.

Как правило, 2500 мм или 2440 мм.

Характеристики материала: Поверхность материала имеет черно-серый блеск, ее нелегко поцарапать, но она склонна к ржавчине. Поэтому ржавчину необходимо удалять в процессе обработки.

Этот материал не подходит для нанесения гальванических покрытий (таких как цветное цинковое покрытие, белое цинковое покрытие, никелирование, оловянное покрытие и т.д.).

Тем не менее, он подходит для запекания краски и порошкового напыления для использования в различных конструкционных деталях.

ХОЛОДНАЯ ПРОКАТКА СТАЛИ

Код для холоднокатаной стали - SPCC.

Третья буква "С" означает "Холод".

SPCD представляет собой холоднокатаные листы и полосы из углеродистой стали для штамповки, а SPCE - холоднокатаные листы и полосы из углеродистой стали для глубокой вытяжки.

Сайт закалка и отпуск код для холоднокатаных листов и полос из углеродистой стали: "A" означает отожженное состояние, а "S" - стандартную закалку и отпуск.

Механические свойства:

Диапазон технических характеристик: Толщина 0,25-3,0 мм, материалы выше 3,0 мм должны быть изготовлены на заказ, ширина 1220 мм и 1250 мм, длина может быть обрезана до любого размера по требованию.

Как правило, 2440 мм и 2500 мм.

Характеристики материала: Поверхность имеет железно-серый блеск, легко царапается и ржавеет.

Во время обработки важно обращать внимание на защиту и быстро вносить изменения в последовательность.

Этот материал подходит для нанесения гальванических покрытий (таких как многоцветное цинковое покрытие, самоцинкование, никелирование, оловянное покрытие и т.д.), а также для запекания краски и напыления порошка.

Электролитическая пластина: Код SECC, E-E1 ectroplate, его базовым материалом является SPCC, его химический состав и механические свойства такие же, как у холоднокатаный лист.

Электролитические пластины также имеют растягивающиеся материалы, такие как SECD и SECE.

Толщина электролитических пластин составляет от 0,3 до 2,0 мм.

Характеристики применения материала зависят от различных методов обработки SECC. Для получения дополнительной информации см. следующую таблицу.

| Категория | Тип обработка поверхности | Код | Характеристика |

| Общая обработка поверхности | хроматная обработка | C | Хорошая коррозионная стойкость, подходит для голого состояния |

| Пассивация хромовой кислотой+масло | S | Очень хорошая коррозионная стойкость | |

| Фосфатирующая обработка (включая обработку уплотнений) | P | Он обладает определенной коррозионной стойкостью и хорошими покрасочными характеристиками | |

| Фосфатирующая обработка (включая обработку герметиком)+масляная обработка | Q | Он обладает определенной коррозионной стойкостью, хорошо окрашивается и может предотвратить появление ржавчины во время транспортировки и хранения. | |

| Фосфатирующая обработка (за исключением обработки герметиком) | T | Он обладает определенной коррозионной стойкостью и хорошими покрасочными характеристиками | |

| Фосфатирующая обработка (за исключением обработки уплотнениями) + смазка | V | Он обладает определенной коррозионной стойкостью, хорошо окрашивается и предотвращает появление ржавчины. | |

| специальное лечение | Устойчивость к отпечаткам пальцев обработка | N2N4 | Применяется для производства электрических, электронных устройств, компьютерных шасси, механизмов и других частей цинкового покрытия продуктов. |

Hпрокатная сталь

Код горячекатаной стали - SPGC, базовый материал - SPCC.

Толщина варьируется от 0,3 до 3,0 мм. Типы цинковых чешуек на поверхности включают: нормальные цинковые чешуйки (Z), гладкие цинковые чешуйки (G), мелкие цинковые чешуйки (X), гладкие мелкие цинковые чешуйки (GX), нулевые цинковые чешуйки (N) и сплав цинка с железом (R).

Оловянная пластина: Обычно известная как жесть, она в основном используется в качестве антикоррозийных и сверхглубоких упаковочных материалов, толщина которых варьируется в пределах 0,20,6 мм.

Алюминиевая пластина: Сайт алюминиевые материалы В качестве пластин в основном используются следующие 2 типа: чистый промышленный алюминий и алюминий, устойчивый к ржавчине.

Эти два материала обладают хорошей пластичностью, хорошей свариваемость и высокая коррозионная стойкость, но плохая режущая способность.

Алюминиевая пластина имеет следующие состояния: 0 - полный отжиг состояние, H - состояние закалки, далее следуют две арабские цифры, обозначающие дополнительный режим термообработки.

Первая цифра в коде статуса HXX указывает на основной процесс, использованный для достижения статуса.

Вторая цифра обозначает степень упрочнения изделия.

H1 представляет собой простое упрочнение и применяется, когда желаемая прочность достигается исключительно за счет упрочнения без дополнительной термической обработки.

H2 представляет собой закалку и неполный отжиг и используется для изделий, которые превысили заданные требования к закалке и получили снижение прочности до заданного уровня после неполного отжига.

H2 имеет такое же минимальное значение предела прочности на разрыв, как и соответствующий H1, но с несколько большим вторичным удлинением.

H3 представляет собой обработку для упрочнения и стабилизации, и используется для изделий, которые имеют стабильные механические свойства после низкотемпературной термообработки после закалки или благодаря эффекту нагрева в процессе обработки.

H4 представляет сплавы для закалки и окраски и используется для изделий, подвергшихся неполному отжигу из-за окраски после закалки.

Промышленный чистый алюминий имеет содержание алюминия более 99,00% и обычно встречается в следующих марках: 1050, 1060, 1070, 1100 и 1200. Технические характеристики листа составляют 1250X2500 или 1000X2000, а толщина варьируется от 0,3 до 7,0 мм.

Антикоррозийный алюминий в основном включает в себя 3003, 3A215052, 5A02, 5A03, 5A05 и 5A06. Алюминиевые сплавы начинающиеся на "3", состоят в основном из марганца, а начинающиеся на "5" - из магния. Характеристики пластин аналогичны характеристикам дюралюминия.

Пластина из нержавеющей стали: Лист нержавеющей стали в основном включает в себя серию SUS300 и серию 400.

Среди них 300 серия - аустенитная нержавеющая сталь, а 400 серия - аустенитная нержавеющая сталь. ферритная нержавеющая стальМагнитные и легко поддающиеся коррозии. Его спецификация составляет 2mX1m.

Медная пластина: К распространенным медным пластинам относятся пластины из чистой меди и латуни.

Чистая медная пластина обладает отличной проводимостью, теплопроводностью, коррозионной стойкостью и эффективностью обработки, с содержанием меди более 99,95%.

Латунная пластина имеет немного более высокую прочность, чем чистая медная пластина, и хорошую пластичность. Его спецификация составляет 1500 мм x 600 мм.

Оборудование для заготовки листового металла: Типы, принципы работы и области применения.

В настоящее время основное оборудование, используемое для заготовки листового металла, включает в себя пуансоны с ЧПУ, обычные пуансоны и лазерная резка машины.

Принцип работы пуансонов с ЧПУ: Положение верхнего и нижнего штампов фиксируется, плита закрепляется на верстаке с помощью зажим губки, и плита перемещается верстаком для придания заготовке нужной формы.

Рабочий диапазон: 2500 мм x 1250 мм x 5,0 мм.

Характеристики обработки: Высокая точность и гибкость обработки.

Недостатки: Ограничена формой.

Ведущие производители пуансонов с ЧПУ: TRUMPF, FINN-POWER, TAILIFT, AMADA и др.

Заготовка с помощью обычного пуансона (твердый молд): Заготовка с обычным пуансоном (жесткая форма) должна быть в паре с стригальная машина.

Сайт стригальная машина вырезает максимальную форму заготовки, прежде чем пуансон обработает нужную форму.

Особенности заготовительных ножниц: высокая эффективность, подходит для массового производства.

Недостатком является то, что разработка пресс-формы требует определенного времени и затрат.

Оборудование для резки и штамповки включает в себя серию ножниц с ЧПУ, серию обычных ножниц, серию обычных штамповочных машин, серию высокоскоростных штамповочных машин и т.д.

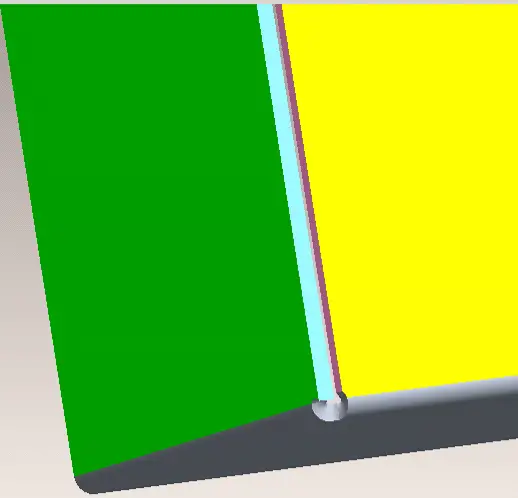

В процессе заготовки резание пластины можно условно разделить на четыре слоя: Угол R (5%), гладкая поверхность (60%), поверхность с трещинами (30%) и поверхность с заусенцами (5%).

Как показано ниже:

Лазерная машина для резки блакировка:

Принцип работы LASER резки машины: использовать энергию фотонов в вогнуто-выпуклое зеркало фокус лазерного генератора, чтобы расплавить металлические материалы, а затем использовать высокое давление защитный газ N2 или O2 для отвода плавящейся части для обработки.

Характеристики обработки: Высокая точность, гибкость обработки, не ограниченная формой.

Недостатки: низкая эффективность, высокая стоимость обработки.

Сайт производители лазерного оборудования в основном включает в себя: TRUMP, HANKWANG, AMADA, BYSTRONIC и др.

Быстрое развитие машиностроительной промышленности требует от технических специалистов все более высокой технической квалификации.

Чтобы удовлетворять потребности клиентов, технические специалисты должны не только уметь выполнять практические операции, но и хорошо разбираться в основных теориях и соответствующих знаниях, уметь анализировать и решать проблемы, а также обладать способностью к инновациям.

Чтобы удовлетворить потребности клиентов, они постоянно совершенствуют методы обработки, принципы и способы применения фальцовки, штамповки, стендовой обработки, а также расширяют использование эффективных методов обработки и оборудования.

Интегрируя современное оборудование с практическим опытом, мы стремимся повысить уровень и эффективность производства, принимая во внимание реальные задачи, стоящие перед производителями, и устраняя проблемы в первоначальном проекте. Предлагаются и обрабатываются эффективные решения для удовлетворения требований к продукции.

Каждая проблема будет перечислена и обсуждена, а также предложена соответствующая помощь, основанная на практичности и эффективности.

Принцип работы: Гибочная формовка предполагает закрепление верхнего и нижнего штампов на верхнем и нижнем рабочих столах станка. листогибочный станок. Серводвигатель передает относительное движение рабочего стола через гидравлические средства, и форма верхнего и нижнего штампов комбинируется для достижения гибочного формования листового металла.

Каждый изгиб может достигать точности 0,1 мм.

Распространенная гибочная форма: Гибочные станки обычно используются для гибки под углом 90 градусов и без него, подшивки (с зазорами меньше толщины листа) и гибка со смещением, среди прочих.

Тип штампы для листогибочных прессов:

При сгибании двух соседних кромок, имеющих связь, рекомендуется делать технологические отверстия (диаметром не менее толщины листа) по углам сгибаемой кромки и оставлять разумный зазор (в 0,15 раза больше толщины листа), исходя из толщины листа.

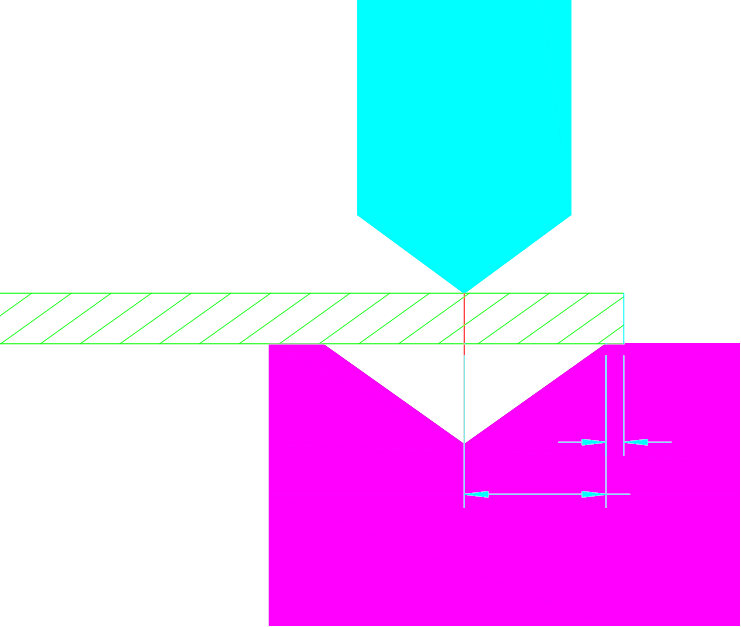

Что касается минимального расстояния от отверстия до края согнутой детали, то обычно мы берем 1/2 ширины паза штампа+0,5 (как показано на рисунке ниже).

При проектировании деталей из листового металла лучше избегать ситуаций, когда расстояние между фальцевой кромкой или отверстием и кромкой не соответствует требованиям к размеру.

Ширина нижний штамп Паз определяется в зависимости от толщины листа (T), как указано в следующей таблице. Единица измерения: мм.

| Толщина пластины T | 0.5-3 | 3.0-8 | 9-10 | >12 |

| Ширина отверстия под фильеру | 6T | 8T | 10T | 12T |

При определении размера гиба учитывайте как целесообразность обработки, так и соответствующий выбор инструментов, как показано на рис. A и B. Учитывайте смещение и выбор верхнего штампа, исходя из реальных потребностей в обработке.

При наличии прессовых заклепок (крепежных элементов PEM) на гибочные деталиПри этом следует учитывать, что пробивка выпуклостей и трещин не должна производиться слишком близко к сгибаемому краю, так как это может помешать работе гибочного инструмента.

При подшивке кромки рекомендуется немного увеличить допустимый зазор между двумя кромками гальванической детали, чтобы облегчить очистку внутренней части мертвой кромки во время нанесения гальванического покрытия и предотвратить временное вытекание кислотного раствора и коррозию гальванического покрытия через некоторое время.

Штамповка - это метод обработки, при котором для разделения или деформации листового металла и получения требуемых деталей используется энергия, создаваемая маховиком с электродвигателем для привода верхнего штампа, в сочетании с формой верхнего и нижнего штампов. Этот процесс в основном выполняется при комнатной температуре и называется холодной штамповкой. Точность процесс штамповки зависит от точности штампа, при этом точность обычных аппаратных штампов составляет более 0,1 мм.

Пуансоны можно разделить на две категории: обычные пуансоны и высокоскоростные пуансоны. Существует множество основных процессов штамповки, включая пробивку отверстий, сгибание углов и вытяжку. Однако с точки зрения принципа работы штамповку можно разделить на две категории: процессы разделения и процессы деформации.

В процессе разделения напряжение материала заготовки превышает предел прочности после воздействия внешней силы, что приводит к разрушению при сдвиге, например, при штамповке, заготовке, резке и насечка. В процессе штамповки это называется "заготовкой".

Процесс деформации включает в себя пластическую деформацию, возникающую, когда напряжение исходного материала превышает предел текучести, но ниже предела прочности после воздействия внешних сил, таких как изгиб, вытяжка, отбортовка, и формирование.

Штамповка обычно требует использования стригальная машина. Сайт стригальная машина может вырезать заготовку максимально возможной формы, в то время как пуансон обрабатывает заготовку требуемой формы. Процесс заготовки ножницами прост, эффективен и подходит для массового производства изделий.

Штампованные изделия широко используются в современной производство листового металла благодаря высокой точности, постоянству, отсутствию человеческого фактора в процессе обработки, простоте обеспечения качества, высокому коэффициенту использования материала и простоте эксплуатации. Некоторые сложные формы могут быть изготовлены только с помощью пуансона. Недостатком является то, что штамп для тиснения Разработка требует определенного времени и затрат.

Применение слесарных работ в области листового металла в основном включает в себя нарезание резьбы, бурениеРастачивание, точечное торцевание, развертывание, клепка (PEM), протягивание, обрезка, профилирование, удаление заусенцев, подрезка (профили, трубы) и другие процессы.

Сверление, развертывание, зенкерование и растачивание - три способа черновой, получистовой и чистовой обработки отверстий, которыми пользуются слесари.

В процессе применения метод должен выбираться в соответствии с требованиями к точности и условиями обработки отверстия.

Сверловка, расширение и зенкерование выполняются на сверлильном станке, а развертывание может производиться вручную или на сверлильном станке.

Чтобы освоить технологию сверления, расширения, зенкерования и развертывания, необходимо знать режущую способность сверлильных, расширительных, точечных торцовочных, разверточных и других инструментов, а также конструктивные особенности сверлильных станков и некоторых приспособлений.

Необходимо разумно подбирать величину резания и изучать конкретные методы ручной работы, чтобы обеспечить качество сверления, расширения, зенкерования и развертывания.

Поскольку эффективность в основном зависит от ручного управления, а эффективность и качество не подходят для современного промышленного производства, при проектировании конструкций следует максимально сократить объем работ в этой области.

Внутренняя или внешняя резьба должна быть обработана на внутреннем отверстии или внешней цилиндрической поверхности с помощью метчика и круглого ключа, что является технологией нарезания резьбы, обычно используемой верстальщиками.

Резьба, обрабатываемая слесарями, обычно имеет небольшой диаметр или не подходит для обработки на станках.

Для того чтобы обработанная нить соответствовала техническим требованиям, помимо владения рабочими стенда ключевыми моментами и методами обработки нити, конструкторы также должны прилагать все усилия для того, чтобы проектируемые изделия соответствовали требованиям обработки, например, выбирать материал резьбы толщина и размер отверстий под саморезы и т.д.

Отверстие в дне и шаг некоторых метрическая резьба приведены в таблице ниже.

Обычные шаги крупной резьбы

| Внешний диаметр резьбы | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 | M12 |

| Шаг винта (мм) | 0.45 | 0.5 | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 |

Пиление - это метод резки материалов или создания пазов на заготовках, отвечающих определенным техническим требованиям. Основной инструмент, используемый для этой цели, - профилерезный станок.

Клепка под давлением (PEM): Крепеж PEM можно разделить на крепеж из углеродистой стали, нержавеющей стали и алюминия. Стоит отметить, что ни нержавеющая сталь, ни алюминий не поддаются гальваническому покрытию. В процессе проектирования эти два типа крепежа должны быть склепаны после формовки и гальванического покрытия.

К широко используемому клепальному оборудованию относятся масляные прессы и пуансоны.

Цель полировки - создать гладкую и зеркальную поверхность полируемых материалов с помощью таких инструментов, как шлифовальные круги, абразивные ленты, матерчатые круги и полировочный воск, которые вращаются с высокой скоростью.

Шлифование и процесс полировки

Tоол

Mметод

Количество материала, удаляемого при полировке, очень мало, поэтому крайне важно избегать налипания частиц песка на полировальный круг, так как это может повредить поверхность заготовки.

В настоящее время некоторые компании используют процесс нанесения гальванического покрытия после полировки железных материалов (SPCC). Этот процесс включает в себя сначала грубую полировку поверхности заготовки абразивной лентой (#240), а затем тонкую полировку под давлением масла четыре раза.

Полировальный вал должен быть просеян с помощью карборунда, который наносится на матерчатый круг с помощью клея и валика. Выбор карборунда должен основываться на его твердости и форме, причем предпочтительнее всего использовать многоугольники.

Test

Осмотр после полировки обычно выполняется с помощью лупы.

Важно не допустить появления отверстий от песка и следов полировки (в зависимости от требований заказчика).

Изделия, прошедшие проверку на полировку, должны быть отделены от заготовок с помощью таких материалов, как EPE, картон или другие материалы, чтобы предотвратить повреждения от столкновений.

Oцель

Измельчите сварная шайба и выступов с помощью абразивных материалов, таких как шлифовальная машина и абразивная лента, чтобы добиться гладкого внешнего вида.

Tоол

Выбор шлифовального круга

Выбор шлифовального материала зависит от типа обрабатываемого материала, например, железа, меди или алюминия.

Для алюминиевой и медной стружки, которая является мягкой и склонна забивать зазор в шлифовальном круге, используется грубый шлифовальный круг (с высоким номером, например, #60, #80, #100 и т.д.).

Режущая способность шлифовального круга может отличаться у разных марок, поэтому выбор обычно осуществляется методом проб и ошибок.

С микроскопической точки зрения режущие материалы (например, алмазы и другие твердые материалы), прикрепленные к лезвию шлифовального круга, имеют угловатую форму, а не круглые частицы песка, и обладают сильной режущей способностью. Долговечность шлифовального круга зависит от качества клея, твердости и прочности алмазов.

Эксперименты показали, что более дешевый шлифовальный круг не всегда является наиболее экономически выгодным вариантом. В процессе выбора важно приобрести продукцию разных брендов, провести эксперименты с одной и той же заготовкой и сравнить удельную цену шлифовального круга с самым длительным временем шлифования. Стоимость должна быть ниже, чем у других продуктов.

Метод измельчения

Измельчение обычно делится на две стадии: грубое и тонкое измельчение. Желательно, чтобы за каждую стадию отвечали разные люди.

Непрерывное производство более экономично.

Из-за большого количества снимаемого материала грубое шлифование обычно выполняется с помощью изогнутого шлифовального круга и 5-дюймовой шлифовальной машины с номером шлифовального круга от #60 до #120.

Тонкое шлифование выполняется для получения гладкой и законченной поверхности, при этом обычно используются шлифовальные круги с номером от 150 до #320.

Поскольку количество материала, удаляемого при тонком шлифовании, невелико, запрещается использовать для этого этапа тонкий шлифовальный круг или круг с жалюзи.

Меры предосторожности при шлифовании

1. Защита;

2. Защита декора;

3. Специальные функции (износостойкость, жаропрочность, магнетизм и т.д.)

Процесс предварительного электроосаждения:

Гальваническое покрытие:

Обезжиривание

После обработки на поверхности заготовки может появиться слой масляных пятен. По своим химическим свойствам это масло можно разделить на две категории: омыленные и неомыленные масла.

Омыленные масла, такие как животное и растительное, могут быть омылены щелочью.

С другой стороны, минеральные масла, такие как парафин и смазочное маслоОни не могут быть омылены щелочью и в совокупности называются неомыляемыми маслами.

В зависимости от природы жира, распространенными методами удаления масла являются:

(1) Ручное протирание и обезжиривание

Если на заготовке много масляных пятен, смазку можно удалить, протерев ее тканью.

(2) Органическое обезжиривание

Используя принцип аналогичного растворения, масло можно растворить органическим растворителем, чтобы добиться удаления масла.

(3) Химическое обезжиривание

Омыленное масло может быть удалено реакцией со щелочью, а неомыленное - реакцией с эмульгатором.

(4) Процесс эмульгирования

Липофильная группа эмульгатора соединяется с маслом, а гидрофильная группа эмульгатора растворяется в воде. При перемешивании эмульгатор постепенно удаляет масло с поверхности заготовки.

(5) Электрохимическое обезжиривание

При включении питания H2 или O2 отделяется от поверхности заготовки, в результате чего масляная пленка отпадает и превращается в мелкие масляные капли. Кроме того, сам электролит обладает свойствами омыления и эмульгирования, что обеспечивает превосходный эффект удаления масла.

Удаление ржавчины

1. Руководство удаление пыли

Удалите ржавчину на поверхности заготовки с помощью шлифования.

2. Химическое обеспыливание

HCl или H2SO4 вступает в реакцию с ржавчиной и удаляет ее.

Активация

Удалите очень тонкую оксидную пленку на поверхности заготовки.

Eлектропластина:

Для примера возьмем гальваническое цинкование: погрузите заготовку в электролит, содержащий ионы осаждаемого металла (Zn2+) в качестве катода, добавьте анод (в качестве анода используется железная пластина или нержавеющая сталь), подключите постоянный ток и нанесите слой цинка на поверхность заготовки.

В этом процессе на поверхности катода осаждается не только металлический цинк, но и H2 генерируется, в то время как O2 генерируется на поверхности анода.

Обработка после нанесения покрытия

Цинк подвержен окислению и коррозии в атмосфере.

После цинкования проводится хроматная обработка для создания на поверхности пленки химического преобразования, также известной как пассивирующая пленка.

Внешний вид пассивирующей пленки может варьироваться от светло-голубого, цвета радуги, золотисто-желтого, военно-зеленого до черного.

Поскольку R6+ является высокотоксичным веществом, все чаще возникает необходимость перехода от пассивации шестивалентным хромом к пассивации трехвалентным хромом, чтобы соответствовать экологическим требованиям. Характеристики пассивирующей пленки из трехвалентного хрома эквивалентны характеристикам пассивирующей пленки из шестивалентного хрома.

Технологический процесс оцинкования в компании

Горячее обезжиривание → начальная стадия электролиз → промывка водой → промывка водой → соляная кислота → промывка водой → промывка водой → конечная стадия

Электролиз → промывка водой → промывка водой → нейтрализация → промывка водой → препрег → гальванизация → промывка водой → промывка водой → ультразвуковая волна → излучение света → промывка водой → промывка водой → синяя и белая пассивация → промывка водой → промывка водой → промывка горячей водой → сушка → многоцветная пассивация → промывка водой → промывка горячей водой → сушка

Процесс нанесения покрытия на объект называется лакированием.

Суть технологии нанесения покрытий заключается в формировании покрытия путем его нанесения и отверждения, что создает прочную связь между покрытием и объектом. Покрытие также должно обладать необходимыми свойствами, чтобы соответствовать желаемым ожиданиям.

Краска:

Материалы, которые могут наноситься на поверхность предметов и формировать определенные свойства, называются покрытиями.

Порошковые, жидкие, двухкомпонентные, однокомпонентные, самовысыхающие, запекаемые, реакционные и т.д.

Смола: Прозрачная жидкость, которая служит основным пленкообразующим компонентом краски и используется для связывания пигментов, придавая краске такие качества, как блеск, твердость и адгезия.

Растворитель: Универсальная жидкость, которая растворяет смолу, облегчая ее смешивание с пигментами и обеспечивая нужную консистенцию краски для нанесения.

Пигмент: Цветной порошок в краске, который нерастворим ни в воде, ни в растворителе.

Наполнитель: Тип пигмента, используемого в краске, который может снизить стоимость покрытия и улучшить его механические свойства.

Вспомогательные вещества: Это соединения с различными характеристиками, которые добавляются в краску для придания ей особых свойств.

1. Защита

2. Декоративная функция

3. Функция знака

4. Специальные функции

Создание хорошего покрытия зависит как от качества самого покрытия, так и от отработанной технологии нанесения. Эти два фактора зависят друг от друга.

Процесс покраски включает в себя:

1. Метод нанесения покрытия;

2. Инструменты для нанесения покрытий и оборудование;

3. Условия окружающей среды для окрашивания;

4. Условия отверждения покрытия и т.д.

Правильный выбор процесса окрашивания - необходимое условие для получения качественного покрытия.

Жидкая краска может наноситься с помощью распыления под давлением, безвоздушного распыления под высоким давлением и электростатического распыления.

Порошковая окраска должна наноситься с использованием технологии электростатического покрытия.

Электроосаждаемое покрытие должно наноситься с использованием технологии электрофоретического покрытия.

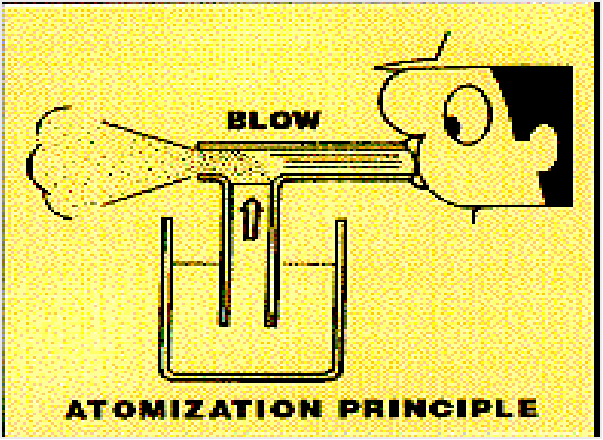

Пневматическое распыление работает по тому же принципу, что и опрыскиватель.

Когда воздух проходит через сопло, изменение диаметра приводит к увеличению скорости воздушного потока, создавая вакуум в сопле, который вытягивает краску.

Традиционный пистолет-распылитель

Манипулятор

Фиксированный пистолет

На качество картины сильно влияют условия в помещении, где она пишется.

Температура и влажность влияют на выравнивание покрытия.

Меры по предотвращению образования пыли могут повлиять на внешний вид покрытия.

Направление ветра и воздушный поток также могут повлиять на качество нанесения.

Физическое формирование пленки:

Пленка образуется просто при испарении растворителя. Термопластичные акриловые продукты;

Химическое пленкообразование:

Заставить краску или лак затвердеть и высохнуть, запечься, вступить в химическую реакцию и инициировать ее.

Эффективное управление процессом покраски - важнейшее условие обеспечения качества покраски.

Для научного подхода и эффективного управления процессом покраски необходимо хорошо разбираться во всех технических параметрах, связанных с покраской, владеть профессиональными технологиями и иметь большой опыт строительства.

Подтвердите распределение персонала для нанесения покрытия, подготовки покрытия, ввода в эксплуатацию машин и инструментов, а также условия нанесения покрытия.

Тип используемой системы распыления должен определяться исходя из требований к структуре продукта.

Процесс покраски должен быть определен и выполнен.

Необходимо внедрить управление контролем качества.

Перед нанесением покрытия необходимо удалить все масляные пятна или окисления, которые могли появиться в процессе производства изделия. На поверхности должен образоваться кристалл фосфата металлическая поверхность для улучшения адгезии и коррозионной стойкости покрытия к металлу.

Процесс опрыскивания является важнейшим компонентом комплексного управления производством опрыскивания, который поддерживает производство и обеспечивает необходимую техническую поддержку и основу для принятия решений по управлению производством.

Для производства высококачественной продукции, отвечающей требованиям клиентов, необходима сильная и сплоченная команда с постоянным духом инноваций.

На что следует обратить внимание перед сборкой?

Перед началом производства следует подготовить необходимые материалы, такие как самодельные детали, покупные детали и упаковочные материалы.

Оборудование и инструменты должны быть в хорошем состоянии и готовы к использованию, включая зажимы, контрольные инструменты, приспособления и т.д.

Все операторы должны быть хорошо знакомы с чертежами и понимать критические точки качества, а также стандартные операционные процедуры (SOP) и стандартные процедуры контроля (SIP).

Серийное производство может начаться только после того, как 100% полная проверка первого изделия будет подтверждена как приемлемая.

Самоконтроль и взаимный контроль должны проводиться для предотвращения перехода дефектных изделий на следующий процесс.

Во время сборки необходимо следить за тем, чтобы материалы не тянули и не тянули за собой, а также избегать искусственных царапин и ушибов.

Дефектные изделия должны быть четко обозначены, немедленно изолированы и помещены в специально отведенное место для дефектных изделий.

Для обеспечения качества и повышения эффективности при сборке следует использовать больше зажимов и контрольных инструментов.

Сборка должна быть организованной и эффективной, без пропусков или неправильной установки.

Проверка должна проводиться строго в соответствии с SIP, включая основные размеры и внешний вид поверхности класса А.

Необходимо вести учет проверок, чтобы получить данные для будущего производства.

После прохождения первичной проверки продукт должен быть отправлен на окончательный контроль качества (FQC), и после его прохождения можно приступать к упаковке.

Меры предосторожности при упаковке:

Для обеспечения точности количества необходимо убедиться в отсутствии лишних, недостающих или неправильных упаковок.

Необходимо строго соблюдать спецификации упаковки, выданные инженерным отделом.

Маркировка на внешней коробке должна быть четкой и точной, включая номер заказа, номер материала, версию, количество, дату производства, завод-изготовитель и т.д.

Упакованная продукция должна быть визуально привлекательной и прочной, чтобы избежать царапин, ушибов или деформации при транспортировке.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.