Stellen Sie sich vor, Sie schweißen Metall mit einem Lichtstrahl - präzise, schnell und fast magisch. Das ist das Laserschweißen, eine Technologie, die die Fertigung revolutioniert. In diesem Artikel befassen wir uns mit den grundlegenden Prinzipien des Laserschweißens, seinen Arten und seinen Vorteilen gegenüber herkömmlichen Verfahren. Am Ende werden Sie verstehen, wie Laserschweißen die Produktionseffizienz und -qualität in verschiedenen Branchen verbessern kann. Sind Sie bereit, in die Zukunft des Schweißens einzutauchen?

Laserschweißen ist ein fortschrittliches Fügeverfahren, bei dem ein stark gebündelter, hochintensiver Laserstrahl zum Verschmelzen von Metalloberflächen eingesetzt wird. Der Prozess beginnt, wenn die konzentrierte Laserenergie auf das Werkstück gerichtet wird, normalerweise durch eine Präzisionsoptik. Wenn der Laser mit dem Metall interagiert, erhitzt er das Material durch eine Kombination aus Photonenabsorption und Wärmeleitung schnell auf seinen Schmelzpunkt.

Die intensive, lokalisierte Hitze erzeugt ein schlüssellochförmiges Schweißbad, das durch ein schmales, tiefes Einbrandprofil gekennzeichnet ist. Dieser Schlüsselloch-Effekt sorgt für eine effiziente Energieeinkopplung und ermöglicht Schweißungen in einem Durchgang bei dickeren Materialien. Während sich der Laserstrahl entlang der Verbindungslinie bewegt, fließt das geschmolzene Metall an der Vorderkante des Schweißbads um das Schlüsselloch herum und erstarrt an der Hinterkante, wodurch eine durchgehende Schweißnaht entsteht.

Das Verfahren wird in der Regel in einer kontrollierten Atmosphäre durchgeführt, oft unter Verwendung von Schutzgasen wie Argon oder Helium, um das Schweißbad vor Oxidation zu schützen und die Strahlkopplung zu verbessern. Moderne Laserschweißsysteme können eine Echtzeitüberwachung und adaptive Steuerung beinhalten, um eine gleichbleibende Schweißqualität und Einbrandtiefe zu gewährleisten.

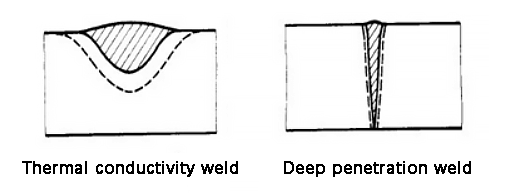

Beim Laserschweißen gibt es zwei Mechanismen:

1. Wärmeleitendes Schweißen:

Wenn ein Laser auf eine Materialoberfläche gerichtet wird, wird ein Teil der Laserenergie reflektiert, während der Rest vom Material absorbiert wird. Diese absorbierte Energie wird in Wärme umgewandelt, die das Material erhitzt und zum Schmelzen bringt.

Die Wärme aus der Oberflächenschicht des Materials wird durch Wärmeleitung weiter in die tieferen Schichten des Materials übertragen, bis die beiden zu verschweißenden Teile miteinander verbunden sind.

Puls Laserschweißmaschinen werden in der Regel für dieses Verfahren verwendet, und das Verhältnis von Tiefe zu Breite ist in der Regel kleiner als 1.

Zeichnung Rohrschweißen - kontinuierliches Schweißen

Wenn ein HochLeistungsdichte-Laser Strahl auf eine Materialoberfläche gerichtet ist, absorbiert das Material die Lichtenergie und wandelt sie in Wärmeenergie um. Infolgedessen erhitzt sich das Material, schmilzt und verdampft, wobei eine große Menge Metalldampf entsteht.

Durch die Reaktionskraft des austretenden Dampfes wird das geschmolzene Metall herumgeschoben, wodurch Grübchen entstehen. Bei kontinuierlicher Laserbestrahlung dringen die Vertiefungen tiefer in das Material ein.

Wenn der Laser ausgeschaltet wird, fließt das geschmolzene Metall um die Vertiefungen zurück und erstarrt, wodurch die beiden Teile miteinander verschweißt werden.

Dieses Verfahren wird üblicherweise in der kontinuierlichen Laserschweißen Maschinen, und das Verhältnis von Tiefe zu Breite ist in der Regel größer als 1.

Das Laserschweißen zeichnet sich durch seine außergewöhnliche Geschwindigkeit, die große Eindringtiefe und die minimale Wärmeeinflusszone aus, was zu einer vernachlässigbaren Verformung der geschweißten Materialien führt. Diese Präzision macht es ideal für Anwendungen, die hohe Genauigkeit und strukturelle Integrität erfordern.

Die Vielseitigkeit des Laserschweißens zeigt sich darin, dass es in den unterschiedlichsten Umgebungen eingesetzt werden kann. Es kann bei Umgebungstemperaturen oder unter kontrollierten atmosphärischen Bedingungen durchgeführt werden, wobei die Ausrüstung relativ einfach ist. Die Unempfindlichkeit des Laserstrahls gegenüber elektromagnetischen Störungen ermöglicht eine gleichbleibende Leistung in verschiedenen industriellen Umgebungen. Insbesondere kann das Laserschweißen im Vakuum, in Luft oder unter bestimmten Gasen und sogar durch transparente Materialien wie Glas hindurch durchgeführt werden, was einzigartige Fertigungsmöglichkeiten eröffnet.

Einer der wichtigsten Vorteile des Laserschweißens ist seine Fähigkeit, unterschiedliche und feuerfeste Materialien zu verbinden. Es eignet sich hervorragend zum Schweißen von Metallen mit hohem Schmelzpunkt wie Titan und Keramik wie Quarz und erzielt eine hervorragende Verbindungsqualität, wo herkömmliche Schweißverfahren oft versagen. Diese Fähigkeit ist besonders wertvoll in der Luft- und Raumfahrt und in fortschrittlichen Fertigungsbereichen.

Moderne Hochleistungslaserschweißsysteme können bemerkenswerte Leistungsdichten erreichen, die zu einem Verhältnis von Schweißtiefe zu -breite von bis zu 5:1 oder mehr führen. Dieses hohe Aspektverhältnis ermöglicht tiefe Einschweißungen bei minimaler Wärmezufuhr, was für die Erhaltung der mechanischen Eigenschaften wärmeempfindlicher Materialien entscheidend ist.

Die Präzision des Laserschweißens erstreckt sich auch auf Anwendungen im Mikrobereich. Durch die Fokussierung des Strahls auf eine extrem kleine Punktgröße (oft weniger als 100 μm) mit hoher Positioniergenauigkeit erleichtert das Laserschweißen die Montage von Miniaturkomponenten und mikroelektronischen Geräten. Diese Fähigkeit zum Mikroschweißen ist in Branchen wie der Herstellung medizinischer Geräte und der Halbleiterproduktion unverzichtbar.

Die Berührungslosigkeit des Laserschweißens ermöglicht das Schweißen aus der Ferne und den Zugang zu schwer zugänglichen Bereichen in komplexen Baugruppen. Diese Eigenschaft in Verbindung mit der Integration von Robotern bietet eine beispiellose Flexibilität bei der Gestaltung von Produktionslinien und Automatisierungsstrategien.

Moderne Lasersysteme bieten die Möglichkeit der Strahlteilung, sowohl in Bezug auf die Energieverteilung als auch auf die zeitliche Aufteilung. Dies ermöglicht das gleichzeitige Schweißen an mehreren Stationen oder das Zeitmultiplexen einer einzigen Laserquelle an mehreren Arbeitsplätzen. Solche Konfigurationen erhöhen den Produktionsdurchsatz und die Anlagenauslastung erheblich und machen das Laserschweißen zu einer kosteneffizienten Lösung für die Großserienfertigung.

Darüber hinaus ermöglicht die präzise Steuerung des Energieeintrags beim Laserschweißen maßgeschneiderte thermische Zyklen, die für die Aufrechterhaltung der gewünschten Mikrostrukturen in hochentwickelten Legierungen und die Reduzierung von Eigenspannungen in geschweißten Bauteilen entscheidend sind. Dieses Maß an Prozesskontrolle trägt zu einer verbesserten Ermüdungsbeständigkeit und Gesamtleistung der Verbindungen in anspruchsvollen Anwendungen bei.

Es gibt zwei Arten von Lasern Schweißen: Impulslaserschweißen und kontinuierliches Faserlaserschweißen, die nach der Art des verwendeten Lasers unterschieden werden.

Hier sind die Unterschiede zwischen den beiden Methoden:

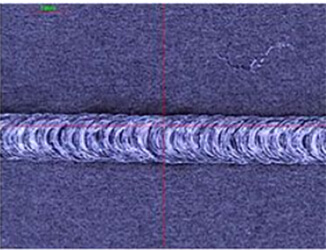

Kontinuierliches Schweißmuster

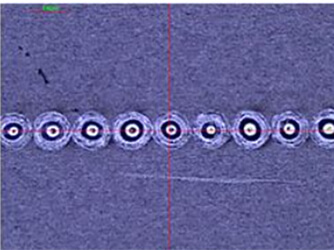

Impulsschweißen

Impulsschweißpunkt-Überlagerung

| Modus Schweißen | Impulsschweißen | Kontinuierliches Schweißen |

|---|---|---|

| Penetration | Klein | Groß |

| Stromverbrauch | Groß | Klein |

| Qualität und Aussehen der Schweißnähte | Normal | Quelle: |

Laserschweißen klassifiziert nach Laserschweißverfahren

Je nach Produktkombination wird es wie folgt unterteilt:

Stumpfschweißen erfordert in der Regel keinen Spalt oder, falls erforderlich, einen Spalt von weniger als 0,05 mm. Je dünner das zu schweißende Produkt ist, desto strenger sind die Anforderungen an den Spalt.

Beim Durchschweißen ist es wichtig, eine feste Verbindung zwischen der oberen und unteren Schicht zu gewährleisten. Je dünner das Material der oberen Schicht ist, desto fester muss die Verbindung sein, um das gewünschte Ergebnis zu erzielen.

| Modus Schweißen | Laserschweißen | Argon-Lichtbogenschweißen | Widerstandsschweißen | Hartlöten | Elektronenstrahlschweißen |

| Wärmebeeinflusste Zone | Min | Mehr | Allgemein | Mehr | Weniger |

| Thermische Verformung | Weniger | Mehr | Allgemein | Mehr | Weniger |

| Schweißpunkt | Weniger | Mehr | Allgemein | Mehr | Weniger |

| Qualität und Aussehen der Schweißnähte | Quelle: | Allgemein | Allgemein | Allgemein | Vorzugsweise |

| Ob Lot hinzufügen | Nein | Nein | Nein | Ja | Nein |

| Umgebung beim Schweißen | Keine Anforderung | Keine Anforderung | Keine Anforderung | Keine Anforderung | Vakuum |

| Verbrauchsmaterial | / | Schweißdraht oder Ersetzen der Wolframelektrode | Kupferelektrode | Lötmittel | Schneller |

| Geschwindigkeit beim Schweißen | Schneller | Langsam | / | / | / |

| Grad der Automatisierung | Hoch | Allgemein | Allgemein | Allgemein | Allgemein |

Impuls-/Dauerschweißen

| Schwierigkeitsgrad | Rostfreier Stahl | Matrizenstahl | Kohlenstoffstahl | Legierter Stahl | Nickel | Zink | Aluminium | Gold | Silber | Kupfer |

| Rostfreier Stahl | einfach | |||||||||

| Matrizenstahl | einfach | einfach | ||||||||

| Kohlenstoffstahl | einfach | einfach | einfach | |||||||

| Legierter Stahl | einfach | einfach | einfach | einfach | ||||||

| Nickel | einfach | einfach | einfach | einfach | einfach | |||||

| Zink | einfach | einfach | einfach | einfach | einfach | einfach | ||||

| Aluminium | hart | hart | hart | hart | etwas schwierig | hart | einfach | |||

| Gold | hart | hart | hart | hart | hart | hart | hart | etwas schwierig | ||

| Silber | hart | hart | hart | hart | hart | hart | hart | hart | hart | |

| Kupfer | etwas schwierig | hart | hart | hart | etwas schwierig | hart | etwas schwierig | hart | hart | einfach |

Stahl ist eine Legierung aus Eisen und Kohlenstoff, mit einem Kohlenstoffgehalt Der Kohlenstoffgehalt liegt zwischen 0,04% und 2,3%. Um die Zähigkeit und Plastizität des Stahls zu gewährleisten, liegt der Kohlenstoffgehalt in der Regel nicht über 1,7%.

Legierter Stahl wird durch absichtliche Zugabe von Legierungselementen wie Mn, Si, Cr, Ni, Mo, W, V, Ti usw. während des Schmelzvorgangs hergestellt. Diese Legierungselemente können verwendet werden, um die mechanischen Eigenschaften, die Verarbeitungseigenschaften oder andere besondere Eigenschaften des Stahls, wie Korrosionsbeständigkeit, Hitzebeständigkeit und Verschleißfestigkeit, zu verbessern.

Klassifizierung nach chemischer Zusammensetzung:

(1) Kohlenstoffstahl:

a. Stahl mit niedrigem Kohlenstoffgehalt (C ≤ 0,25%);

b. Stahl mit mittlerem Kohlenstoffgehalt (C ≤ 0,25 ~ 0,60%);

c. Stahl mit hohem Kohlenstoffgehalt (C ≤ 0,60% ~ 2,11%).

Je höher der Kohlenstoffgehalt ist, desto leichter lassen sich Explosionslöcher im Schmelzbad erzeugen.

(2) Legierter Stahl:

a. Niedrig legierter Stahl (insgesamt Legierungselement Gehalt ≤ 5%);

b. Mittellegierter Stahl (Gesamtgehalt an Legierungselementen > 5 ~ 10%);

c. Hochlegierter Stahl (Gesamtgehalt an Legierungselementen > 10%).

Die Schweißbarkeit von legiertem Stahl hängt von den Legierungselementen ab, und die Schweißbarkeit ist ähnlich gut wie die Schmelzpunkteigenschaften von rostfreiem Stahl.

(3) Rostfreier Stahl

Nichtrostender Stahl bezieht sich auf ein Stahlsorte der gegen schwach korrosive Medien wie Luft, Dampf, Wasser und chemisch korrosive Medien wie Säuren, Laugen und Salze beständig ist. Er wird in verschiedene Arten unterteilt, darunter martensitischer Stahl, ferritischer Stahl und austenitischer Stahl.

Martensitischer rostfreier Stahl ist in der Regel ein kohlenstoffarmer oder kohlenstoffreicher Stahl mit einem Chromgehalt zwischen 12% und 18%, und die wichtigsten Legierungselemente sind Eisen, Chrom und Kohlenstoff. Er hat jedoch die schlechteste Schweißbarkeit aller nichtrostenden Stähle. Die Website Schweißnähte sind oft hart und spröde und neigen zur Kaltrissbildung. Um die Wahrscheinlichkeit von Rissen und Versprödung zu verringern, wird ein Vorwärmen und Anlassen empfohlen, wenn Schweißen von rostfreiem Stahl mit einem Kohlenstoffgehalt von mehr als 0,1%, wie 403, 410, 414, 416, 420, 440A, 440B und 440C.

Austenitischer rostfreier Stahl hingegen ist ein rostfreier Stahl, der bei Raumtemperatur eine austenitische Struktur aufweist. Diese Art von Stahl enthält etwa 18% Chrom und Nickel und hat eine stabile Austenit Struktur, wenn der Chromgehalt zwischen 8% und 10% liegt, und der Kohlenstoffgehalt etwa 0,1% beträgt. Es hat im Allgemeinen eine gute Laserschweißleistung. Der Zusatz von Schwefel und Selen zur Verbesserung der mechanischen Eigenschaften erhöht jedoch die Neigung zur Erstarrungsrissbildung.

Austenitischer nichtrostender Stahl hat eine geringere Wärmeleitfähigkeit als Kohlenstoffstahl, wobei die Absorptionsrate etwas höher ist als die von Kohlenstoffstahl. Die Einschweißtiefe ist nur etwa 5-10% größer als bei gewöhnlichem Kohlenstoffstahl. Dennoch ist das Laserschweißen, das eine geringe Wärmezufuhr und eine hohe Schweißgeschwindigkeit aufweist, für das Schweißen von nichtrostendem Cr-Ni-Stahl gut geeignet. Zu den gängigen austenitischen nichtrostenden Stählen gehören 201, 301, 302, 303 und 304.

Insgesamt ist nichtrostender Stahl gut schweißbar und weist ein gut geformtes Schweißbad auf.

(4) Serie 200 - Cr Ni Mn

Austenitischer rostfreier Stahl, Serie 300 - Chrom-Nickel

Die Bedeutung der einzelnen Buchstaben:

201 Edelstahl enthält Mangan, das ihn in feuchten, salzigen und schlecht gewarteten Umgebungen anfällig für Oxidation und Rost macht (obwohl er immer noch viel besser ist als Eisenprodukte und nach Oxidation und Rost mit Drahtziehen oder Polieren behandelt werden kann).

Im Gegensatz zu Eisenerzeugnissen kann die galvanische Oberflächenschicht nach der Korrosion nicht mehr behandelt werden.

Nichtrostender Stahl 304 hingegen enthält kein Mangan, hat aber einen höheren Chrom- und Nickelgehalt, wodurch er resistenter gegen Oxidation und Rost ist.

Der Preis von rostfreiem Stahl 201 ist 3-4 Mal so hoch wie der von eisenbasierten (verchromten oder gespritzten) Möbelmaterialien, während der Preis von rostfreiem Stahl 304 mehr als die Hälfte oder fast das Doppelte des Preises von rostfreiem Stahl 201 beträgt.

Die Oberfläche von Edelstahl 304 ist weiß mit einem metallischen Glanz, ähnlich wie bei einer Kunststoffplatte.

Ferritischer rostfreier Stahlmit einer kubisch-raumzentrierten Kristallstruktur, enthält in der Regel 11% - 30% Chrom und kein Nickel (obwohl es geringe Mengen an Mo, Ti, Nb und anderen Elementen enthalten kann).

Diese Stahlsorte hat eine hohe Wärmeleitfähigkeit, einen niedrigen Ausdehnungskoeffizienten, eine gute Oxidationsbeständigkeit und eine ausgezeichnete Spannungskorrosionsbeständigkeit.

Ein Beispiel ist der rostfreie Stahl 430.

Im Vergleich zu austenitischen und martensitischen nicht rostenden Stählen neigen ferritische nicht rostende Stähle am wenigsten zur Bildung von heißen und kalte Risse beim Laserschweißen.

Schweißen der Struktur von Kraftfahrzeuglenkanlagen - kontinuierliches Schweißen

Aufgrund des hohen Oberflächenreflexionsvermögens und der hohen Wärmeleitfähigkeit erfordert das Schweißen von Aluminium eine hohe Leistungsdichte, was die Bildung eines stabilen Schmelzbades erschwert.

Viele Aluminiumlegierungen enthalten flüchtige Elemente wie Silizium und Magnesium, was zur Bildung vieler Poren in der Schweißnaht führt.

Die niedrige Viskosität und Oberflächenspannung von flüssigem Aluminium machen es dem flüssigen Metall im Schmelzbad leicht, überzulaufen, was die Schweißnahtbildung beeinträchtigt.

Bei einigen Aluminiumlegierungen kann es während der Erstarrung zu Heißrissen kommen, was mit der Abkühlzeit und dem Schweißnahtschutz zusammenhängt.

Je höher der Reinheitsgrad des Aluminiums, desto besser die Schweißqualität.

Das Schweißen von Aluminium der 3er-Serie ist im Allgemeinen akzeptabel, während das Schweißen von Aluminium mit niedrigem Reinheitsgrad zu Explosionslöchern und Rissen führen kann.

Es gibt zahlreiche Prozessparameter, die sich auf die Qualität des Laserschweißens auswirken, darunter die Leistungsdichte und die Strahlcharakteristik, defokussierenSchweißgeschwindigkeit, Wellenform des Laserpulses und Hilfsgasfluss.

Die Leistungsdichte ist ein kritischer Parameter beim Laserschweißen.

Eine hohe Leistungsdichte kann das Metall innerhalb von Mikrosekunden auf seinen Schmelzpunkt erhitzen, was zu einer qualitativ hochwertigen Schweißnaht führt.

Die Leistungsdichte wird durch die Spitzenleistung und die Fläche der Lötstelle bestimmt.

Leistungsdichte = Spitzenleistung ÷ Lötstellenfläche

Beim Schweißen von stark reflektierenden Werkstoffen wie Aluminium und Kupfer ist es notwendig, die Leistungsdichte zu erhöhen. Dies kann erreicht werden, indem man einen höheren Strom oder eine höhere Leistung verwendet und so nah wie möglich am Brennpunkt schweißt.

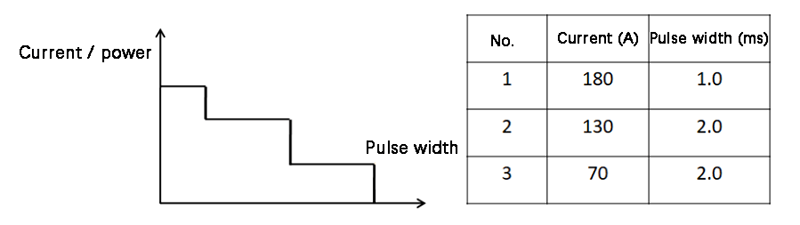

Die Wellenform des Laserpulses ist ein kritischer Faktor beim Laserschweißen, insbesondere bei Blechschweißen.

Wenn der hochintensive Laserstrahl auf die Materialoberfläche trifft, gehen 60% bis 90% der Laserenergie durch Reflexion verloren, und das Reflexionsvermögen ändert sich mit der Oberflächentemperatur.

Das Reflexionsvermögen des Metalls ändert sich während eines Laserpulses erheblich.

Wenn sich das Metall in einem festen Zustand befindet, ist das Reflexionsvermögen des Lasers hoch.

Wenn die Materialoberfläche jedoch schmilzt, nimmt das Reflexionsvermögen ab und die Absorption zu, was eine allmähliche Verringerung des Stroms oder der Leistung ermöglicht.

Daher wird die Pulswellenform in der Regel so gestaltet, dass sie diesen Veränderungen Rechnung trägt, z. B:

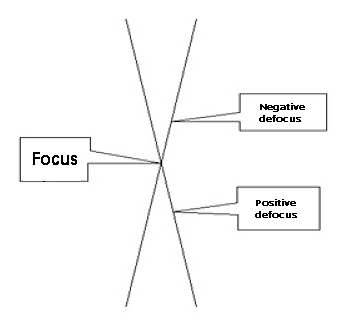

Der Begriff "Defokusbetrag" bezieht sich auf die Abweichung der Werkstückoberfläche von der Fokusebene.

Die Position des Defokus wirkt sich direkt auf den Keyhole-Effekt beim Schneiderschweißen aus.

Es gibt zwei Arten der Defokussierung: positiv und negativ.

Befindet sich die Brennebene oberhalb des Werkstücks, wird sie als positiver Defokus betrachtet, befindet sie sich unterhalb des Werkstücks, wird sie als negativer Defokus betrachtet.

Wenn positive und negative Defokussierungen gleich sind, ist die Leistungsdichte der entsprechenden Ebene ungefähr gleich, aber die Form des Schmelzbades ist unterschiedlich.

Ein negativer Defokus kann zu einer größeren Penetration führen, was mit der Bildung des Schmelzbades zusammenhängt.

Experimentelle Ergebnisse zeigen, dass das Material bei einer Lasererwärmung von 50 bis 200 μS zu schmelzen beginnt, wobei sich Metall in flüssiger Phase bildet und teilweise verdampft, um Hochdruckdampf zu bilden. Dies führt zu einem Hochgeschwindigkeitssprühen von blendend weißem Licht.

Gleichzeitig treibt das hochkonzentrierte Gas das flüssige Metall an den Rand des Schmelzbades, so dass in der Mitte des Bades eine Vertiefung entsteht.

Bei negativer Defokussierung ist die innere Leistungsdichte des Materials höher als die der Oberfläche, was zu stärkerem Schmelzen und Vergasung führt. Dadurch kann die Lichtenergie in den tieferen Teil des Materials übertragen werden.

In der Praxis sollte daher ein negativer Defokus verwendet werden, wenn ein tiefes Eindringen erforderlich ist, und ein positiver Defokus, wenn dünne Materialien geschweißt werden.

Schwerpunkt Position:

Der kleinste Spot mit der höchsten Energie kann erreicht werden durch Punktschweißen. Umgekehrt kann das Punktschweißen auch eingesetzt werden, wenn ein kleiner Punkt erforderlich ist und die Energie gering ist.

Negative Defokusposition:

Ein etwas größerer Punkt ist für das kontinuierliche Tiefschweißen und das Tiefschweißpunktschweißen geeignet. Mit zunehmender Entfernung vom Brennpunkt wird der Punkt größer.

Positive Defokusposition:

Ein etwas größerer Punkt eignet sich für das kontinuierliche Schweißen von Oberflächenversiegelungen oder für Situationen, in denen ein geringer Einbrand erforderlich ist. Mit zunehmender Entfernung vom Brennpunkt nimmt auch die Größe des Punktes zu.

Die Qualität der SchweißflächeEinbrand, Wärmeeinflusszone und andere Faktoren werden durch die Schweißgeschwindigkeit bestimmt.

Das Eindringen kann entweder durch Verringerung der Schweißgeschwindigkeit oder durch Erhöhung des Schweißstroms verbessert werden.

Die Verringerung der Schweißgeschwindigkeit wird üblicherweise eingesetzt, um das Eindringen zu verbessern und die Lebensdauer des Geräts zu verlängern.

Das Zusatzblasen ist ein entscheidender Prozess beim Laserschweißen mit hoher Leistung.

Erstens wird durch den Einsatz von koaxialem Schutzgas verhindert, dass der Fokussierspiegel durch Metallsputter verunreinigt wird.

Zweitens verhindert sie den Aufbau von Hochtemperaturplasma, das während der Schweißverfahren und verhindert, dass der Laser durch Seitenblasen die Materialoberfläche erreicht.

Drittens wird ein Schutzgas verwendet, um die Luft zu isolieren und das Schweißbad vor Oxidation zu schützen.

Die Wahl des Hilfsgases und die Menge der Blasluft haben einen großen Einfluss auf die Schweißergebnisse, und auch unterschiedliche Blasmethoden können die Schweißqualität erheblich beeinflussen.

Beträgt der Durchmesser der optischen Faser beispielsweise 0,6 mm und die Fokussierbrennweite 120 mm mit einer Kollimationsfokussierung von 150 mm, kann der Fokusdurchmesser wie folgt berechnet werden:

Fokusdurchmesser = 0,6 x 120/150 = 0,48 mm

Die spezifische Konfiguration wird auf der Grundlage des Materials, der Dicke, der Durchdringung und des Passungsspiels des Produkts bestimmt.

Merkmale von Long Focus: