¿Alguna vez se ha preguntado qué hace que un ingeniero de fabricación de chapa metálica sea realmente excepcional? Esta entrada del blog desvela las habilidades y conocimientos esenciales que necesita para prosperar en este dinámico campo. Desde la comprensión de las dimensiones críticas hasta el dominio del software más avanzado, descubra qué distingue a los mejores ingenieros y cómo puede mejorar su propia experiencia. Sumérgete y descúbrelo.

Cómo ser un excelente ingeniero de fabricación de chapa metálica?

Con el rápido desarrollo de la tecnología y el lanzamiento constante de nuevos productos, la chapa metálica, que sirve de armazón básico para diversos productos, también se ha utilizado ampliamente.

Debido a las exigencias cada vez mayores en cuanto al aspecto de los productos, el procesamiento estructural de la chapa también mejora continuamente.

Como ingeniero dedicado a chapa metálica transformación y fabricación, es necesario reflexionar sobre cómo adaptarse al desarrollo de la industria y mejorar la competitividad.

Un excelente y competente ingeniero de fabricación de chapa metálica debe poseer al menos las siguientes capacidades:

1. Comprensión del producto, las funciones de los componentes y el proceso de montaje, y dominio de las dimensiones clave y críticas.

En primer lugar, hay que saber para qué se utiliza el componente, quién es el cliente, la severidad de los requisitos de calidad del cliente (por ejemplo, algunos clientes se centran más en la funcionalidad y tienen requisitos menos estrictos para el aspecto del producto, mientras que otros tienen requisitos estrictos tanto para la funcionalidad como para el aspecto), el volumen aproximado de pedidos al año, el plazo de entrega del primer lote de pedidos, etc.

Comprender estos aspectos es crucial para elegir el proceso adecuado.

En segundo lugar, es importante comprender la función del componente en el producto y los procesos posteriores a los que se someterá (como galvanoplastia, tratamiento térmico, etc.), y si las dimensiones y la funcionalidad se verán afectadas (como la galvanoplastia, que a menudo provoca el aumento de la dimensión del eje y la disminución de la dimensión del orificio, y el tratamiento térmico, que a menudo provoca la deformación del componente).

En tercer lugar, es necesario comprender el proceso de ensamblaje del producto, la interrelación entre los componentes y las dimensiones clave y críticas, que a menudo afectan a la funcionalidad del producto (como la fuerza de inserción, la fuerza de agarre, la vida útil, etc.) y a la compatibilidad con otros componentes relacionados (como la compatibilidad con los plásticos, la compatibilidad de los componentes macho y hembra), y dominar si estas dimensiones críticas e importantes variarán en el proceso de ensamblaje.

Estas dimensiones deben garantizarse absolutamente durante la producción, por lo que deben tomarse algunas medidas en el diseño para garantizar que estas dimensiones se ajustan a los planos.

2. Capacidad en dibujo mecánico y dibujo técnico

El dibujo mecánico y la capacidad de dibujo técnico son los requisitos básicos para un ingeniero. Si uno no puede entender la proyección ortográfica, el dibujo isométrico, las tolerancias dimensionales y los ajustes, las tolerancias de forma y de posición, ¿cómo puede diseñar?

Por lo tanto, el dibujo mecánico y el dibujo técnico son la base. Además, es importante comprender los diferentes tipos de dibujo y normas de los distintos países y regiones y ser capaz de utilizarlos sin esfuerzo.

3. Capacidad para utilizar ordenadores de ingeniería y programas informáticos de ingeniería relacionados.

A medida que avanza la sociedad, muchas fábricas y empresas han abandonado los dibujos y los lápices y han adoptado sistemas CAD/CAM. El sistema CAD no sólo tiene una alta eficiencia de trabajo y una baja intensidad de mano de obra, sino que también tiene dibujos claros y es menos propenso a errores.

Cada vez son más las empresas que lo adoptan y promueven. Si no dominas el uso de los ordenadores de ingeniería y el software de ingeniería relacionado, te convertirás en una reliquia anticuada que será eliminada por la sociedad, igual que un agricultor que utiliza una azada en una granja moderna.

Por tanto, un ingeniero cualificado y competente no sólo debe dominar el uso de ordenadores y programas informáticos relacionados con la ingeniería, sino también tener un cierto nivel de dominio de lenguas extranjeras.

De lo contrario, en esta era de la información, se convertirán en la nueva generación de analfabetos incapaces de aceptar nueva información.

4. Capacidad para analizar la tecnología.

Dado que las piezas las diseñan los ingenieros de diseño de productos, el mecanizado no es su especialidad. A la hora de diseñar las piezas, tienden a centrarse en su función y prestan menos atención a su mecanizabilidad. Algunas piezas pueden ser poco mecanizables.

Por ejemplo,

Como ingeniero de fabricación, cuando recibe un plano de una pieza, primero debe tener un concepto en mente, dónde está la dimensión o función más difícil de garantizar, cuál es su mecanizabilidad y si puede producirse de forma más ideal con el modelo común actual. ¿Es estable el proceso?

Si no es así, ¿cómo puede modificarse de forma más razonable sin afectar a la función?

Sólo si conoce bien la maquinabilidad podrá proponer planes de mejora razonables e ideales y coordinarse con los ingenieros de diseño de productos pertinentes para resolver los problemas relacionados.

5. Poseer conocimientos profesionales de mecanizado.

Establecer una buena tecnología requiere un conocimiento detallado de los distintos equipos de procesamiento.

6. Capacidad para realizar análisis de viabilidad

El análisis de viabilidad es un reflejo crítico de una fundición a presión la base del ingeniero, su capacidad, su experiencia práctica, su meticulosidad y la amplitud y profundidad de la resolución de problemas.

Cuando un ingeniero de fundición a presión empieza a organizar el proceso, debe tener en cuenta cómo se conforma la pieza paso a paso, cuáles son los pasos de conformado, dónde se colocan los orificios de posicionamiento, cuál es la forma, cómo disponerlos, cómo garantizar las dimensiones clave y críticas, qué estaciones se necesitan y si la operación es cómoda.

"Todos los caminos llevan a Roma", pero el más sencillo y rápido puede ser sólo uno. Tienes que equilibrar tus condiciones, como la financiación, el tiempo, el propósito y diversos factores subjetivos y objetivos para comparar, elegir lo mejor y evitar lo peor mediante un análisis de viabilidad.

En la misma línea, como ingeniero de forja en frío, tiene que realizar un análisis de viabilidad basado en las condiciones existentes, como el tonelaje de varias máquinas, los parámetros, la producción mensual de piezas, el plazo de entrega, el coste, las capacidades de procesamiento existentes y otras condiciones subjetivas y objetivas, para lograr la mejor combinación y proporcionar productos excelentes que satisfagan las necesidades de los clientes.

Si se producen situaciones anómalas debido a la escasa cualificación del personal de diseño, la falta de experiencia, la falta de consideración y la disposición poco científica, las consecuencias para la unidad de producción suelen ser fatales.

7. Capacidad para manejar situaciones anómalas

El manejo de situaciones anómalas puede reflejar la calidad general de la destreza y la capacidad de coordinación y comunicación de una persona.

Además, manejando las anomalías, aprendiendo de las experiencias y potenciando las propias capacidades.

En esta completa guía transformación de chapaprofundizaremos en diversas técnicas y métodos utilizados en la industria.

El primer capítulo se centra en los procesos de corte, esenciales para dar a la chapa la forma deseada.

La sección 1.1 incluye Corte LÁSEREn el apartado 1.1.1 se explican los principios básicos del procesamiento de máquinas-herramienta LÁSER. A continuación Tratamiento LASER técnicas en 1.1.2, discutiendo las ventajas y aplicaciones de este método de corte.

A continuación, en la sección 1.2, presentamos las punzonadoras NCT (torreta de control numérico). Comenzamos con una introducción detallada a la máquina herramienta en 1.2.1, seguida de un examen de los parámetros de procesamiento en 1.2.2. En 1.2.3, discutiremos los métodos de mecanizado habituales y, por último, profundizaremos en las técnicas de mecanizado de las NCT en 1.2.4.

La sección 1.3 está dedicada al corte por hilo, un método versátil y preciso para cortar formas complejas y contornos en chapa metálica. Hablaremos del proceso, sus ventajas y sus aplicaciones en diversas industrias.

Por último, en el apartado 1.4, abordaremos las cizallas, que se utilizan para el corte rectilíneo de chapas metálicas. Analizaremos los principios, las ventajas y las limitaciones de este método de corte, así como su papel en el proceso global de mecanizado. transformación de chapa flujo de trabajo.

Léalo aquí: Manual de fabricación de chapa metálica - Corte

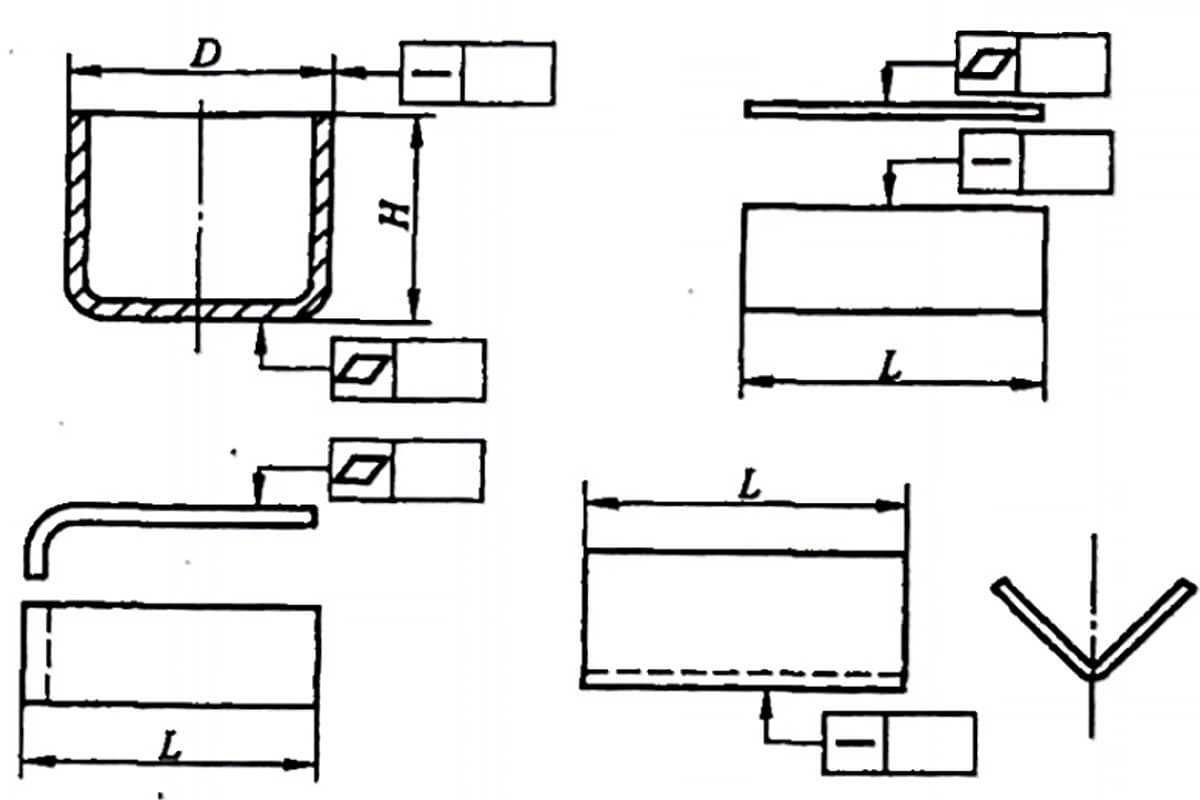

En el segundo capítulo de nuestra guía de procesado de chapa metálica, exploramos varias técnicas de conformado que son cruciales para crear las formas y características deseadas en los componentes de chapa metálica.

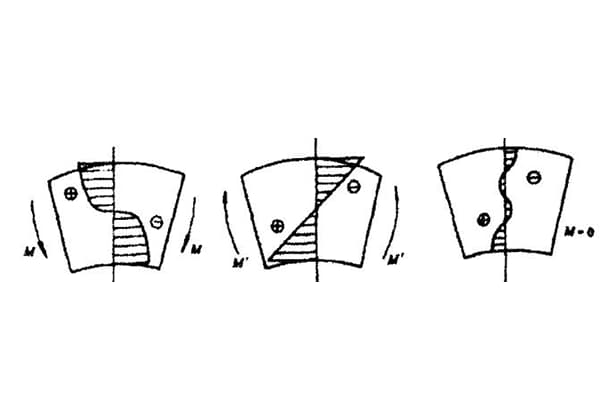

En la sección 2.1 se analiza el proceso de cizallamiento parcial, que implica corte de chapa parcialmente para crear formas o características específicas sin separar completamente el material. Esta técnica es útil para crear pestañas, muescas y otros detalles intrincados.

En el apartado 2.2, examinamos el proceso de embutición en puente, que se utiliza para crear secciones elevadas o puentes en componentes de chapa metálica. Esta técnica es esencial para añadir soporte estructural y rigidez al producto final.

El apartado 2.3 profundiza en el proceso de creación de rejillas, también conocidas como orificios ranurados o aberturas de ventilación. Estas características son habituales en armarios, cajas y otros productos de chapa metálica que requieren flujo de aire y disipación de calor.

En el apartado 2.4 se analizan los procesos de extrusión de orificios y estampado en relieve. La extrusión de orificios consiste en crear orificios con una forma o un perfil específicos, mientras que el gofrado se utiliza para crear relieves o rebajes en la superficie de la chapa metálica. Ambas técnicas son esenciales para añadir funcionalidad y estética a los componentes de chapa metálica.

Por último, en la sección 2.5, se analiza el proceso de creación de cantoneras, que se utilizan para proporcionar soporte y refuerzo a las esquinas de los componentes de chapa metálica. Esta técnica es crucial para garantizar la integridad estructural y la durabilidad del producto final.

Léalo aquí: Manual de fabricación de chapa metálica - Conformado

En el tercer capítulo de nuestra guía de transformación de chapa, nos centramos en la plegadora, una herramienta vital para plegado de chapa componentes en sus formas finales.

Léalo aquí: Manual de fabricación de chapa metálica - Plegado

En el cuarto capítulo de nuestra guía de transformación de chapa metálica, analizamos diversos métodos de unión y fijación de chapa componentes para crear un producto final cohesionado.

4.1 En la sección 4.1, exploramos el remachado TOX, una técnica de unión mecánica que utiliza un remache especializado para crear una conexión fuerte y fiable entre piezas de chapa metálica.

4.2 El apartado 4.2 está dedicado a la soldadura, un método muy utilizado para unir componentes de chapa metálica. En esta sección se tratan los siguientes temas:

4.2.1 Definición: Proporcionamos una definición clara y concisa de la soldadura y su papel en el procesamiento de la chapa metálica.

4.2.2 Métodos de soldadura y clasificación: Tratamos diversos métodos de soldadura y sus clasificaciones, destacando las diferencias y aplicaciones de cada técnica.

4.2.3 Composición y capacidades de los equipos de soldadura actuales: Examinamos los componentes y las capacidades de los equipos de soldadura modernos, haciendo hincapié en su importancia para lograr soldaduras de alta calidad.

4.2.4 Métodos de representación de la soldadura: Explicamos cómo símbolos de soldadura y notación se utilizan para transmitir información esencial sobre el proceso de soldadura.

4.2.5 Procesos de fabricación por soldadura: Profundizamos en los distintos procesos de fabricación por soldadura, comentando sus ventajas, limitaciones y aplicaciones en el procesado de chapa metálica.

4.3 En la sección 4.3, tratamos el remachado por extrusión de agujeros, una técnica que consiste en crear un agujero en la chapa e insertar un remache para unir los componentes de forma segura.

4.4 Por último, en la sección 4.4, exploramos la fijación con remaches ciegos, un método versátil y eficaz para unir componentes de chapa metálica en situaciones en las que el acceso a ambas caras del material es limitado.

Léalo aquí: Manual de fabricación de chapa metálica - Unión y fijación

En el quinto y último capítulo de nuestra guía de procesado de chapa metálica, exploramos varias tratamientos superficiales que mejoran el aspecto, la funcionalidad y la durabilidad de los componentes de chapa metálica.

5.1 En el apartado 5.1 se analiza el cepillado, una técnica utilizada para crear un acabado uniforme y direccional en la superficie de la chapa metálica, mejorando su aspecto y reduciendo las imperfecciones superficiales.

5.2 En la sección 5.2, tratamos el granallado y el chorreado de arena, procesos que limpian y preparan la superficie de la chapa metálica eliminando contaminantes, óxido e incrustaciones.

5.3 El apartado 5.3 profundiza en el metalizado y los tratamientos químicos, que protegen y mejoran la superficie de la chapa. En esta sección se tratan los siguientes temas:

5.3.1 Métodos de metalizado: Analizamos diversas técnicas de chapado y sus aplicaciones en el procesado de chapa metálica.

5.3.2 Tratamientos previos y posteriores al revestimiento: Exploramos la importancia de los pasos adecuados de preparación y acabado en el proceso de revestimiento.

5.3.3 Métodos de representación del metalizado y los tratamientos químicos: Explicamos cómo transmitir información esencial sobre estos procesos utilizando símbolos y notación.

5.3.4 Procesos de electrodeposición y de revestimiento químico: Analizamos las diferencias, ventajas y aplicaciones de estas dos técnicas de revestimiento.

5.3.5 Tratamientos químicos para metales: Exploramos diversos tratamientos químicos utilizados para mejorar las propiedades y el aspecto de los componentes de chapa metálica.

5.3.6 Tratamientos superficiales del aluminio: Hablamos de tratamientos superficiales específicos para componentes de chapa de aluminio.

5.3.7 Metalizado y tratamientos químicos en fabricación de chapa metálica: Examinamos el papel de estos procesos en el flujo de trabajo global de la fabricación de chapas metálicas.

5.4 En el apartado 5.4 se habla de la pintura (pintura al horno), un proceso que aplica un revestimiento protector y decorativo a los componentes de chapa metálica.

5.5 El apartado 5.5 trata de la serigrafía y la tampografía, técnicas utilizadas para aplicar logotipos, etiquetas y otros gráficos a componentes de chapa metálica.

5.6 En la sección 5.6, exploramos el pulido, un proceso que mejora el aspecto y la suavidad de las superficies de chapa metálica.

5.7 Por último, en el apartado 5.7 se aborda el rectificado, una técnica utilizada para eliminar imperfecciones y conseguir una superficie lisa y uniforme en componentes de chapa metálica.

Léalo aquí: Manual de fabricación de chapa metálica - Tratamiento de superficies

En conclusión, esta completa guía sobre el procesado de chapa metálica abarca una amplia gama de técnicas y métodos esenciales para crear componentes de chapa metálica de alta calidad. Hemos explorado diversas etapas del proceso, como el corte, el conformado, el plegado, la unión y los tratamientos superficiales.

A lo largo de la guía, hemos analizado los principios, ventajas y aplicaciones de cada técnica, proporcionando valiosos conocimientos sobre la industria de transformación de la chapa metálica. Desde el corte por LÁSER y el punzonado NCT hasta la soldadura y el metalizado, hemos profundizado en los entresijos de cada proceso, destacando su importancia para lograr la funcionalidad y la estética deseadas de los productos de chapa metálica.

Al comprender los distintos procesos y técnicas que intervienen en el procesamiento de la chapa metálica, los profesionales del sector pueden tomar decisiones informadas sobre los mejores métodos a utilizar para sus aplicaciones específicas. Este conocimiento es crucial para garantizar la producción de componentes de chapa metálica de alta calidad, duraderos y funcionales que satisfagan las demandas de diversas industrias.

En general, esta guía constituye un valioso recurso para todo aquel que se dedique a la transformación de chapa metálica, ya que ofrece una visión completa de las técnicas y métodos esenciales para tener éxito en este campo dinámico y en constante evolución.