Haben Sie sich schon einmal gefragt, was einen Ingenieur für Blechverarbeitung wirklich außergewöhnlich macht? In diesem Blogbeitrag erfahren Sie, welche Fähigkeiten und Kenntnisse Sie benötigen, um in diesem dynamischen Bereich erfolgreich zu sein. Vom Verständnis kritischer Dimensionen bis zur Beherrschung modernster Software erfahren Sie, was Spitzeningenieure auszeichnet und wie Sie Ihr eigenes Fachwissen verbessern können. Tauchen Sie ein und finden Sie es heraus!

Wie man ein hervorragender Ingenieur für die Blechverarbeitung wird?

Mit der rasanten Entwicklung der Technik und der ständigen Einführung neuer Produkte hat auch das Blech, das als Grundgerüst für verschiedene Produkte dient, eine weite Verbreitung gefunden.

Aufgrund der immer höheren Anforderungen an das Erscheinungsbild der Produkte wird auch die strukturelle Verarbeitung von Blechen immer besser.

Als Ingenieur, der sich mit Feinblech Verarbeitung und Herstellung ist es notwendig, darüber nachzudenken, wie man sich an die Entwicklung der Industrie anpassen und die Wettbewerbsfähigkeit verbessern kann.

Ein hervorragender und kompetenter Ingenieur für Blechverarbeitung sollte mindestens über die folgenden Fähigkeiten verfügen:

1. Verständnis des Produkts, der Komponentenfunktionen und des Montageprozesses sowie Beherrschung der wichtigsten und kritischen Dimensionen

Zunächst muss man wissen, wofür das Bauteil verwendet wird, wer der Kunde ist, wie hoch die Qualitätsanforderungen des Kunden sind (z. B. konzentrieren sich einige Kunden mehr auf die Funktionalität und haben weniger strenge Anforderungen an das Aussehen des Produkts, während andere strenge Anforderungen sowohl an die Funktionalität als auch an das Aussehen stellen), das ungefähre Auftragsvolumen pro Jahr, die Lieferzeit für die erste Auftragscharge usw.

Die Kenntnis dieser Aspekte ist entscheidend für die Wahl des richtigen Verfahrens.

Zweitens ist es wichtig zu wissen, welche Rolle das Bauteil im Produkt spielt und welchen nachfolgenden Prozessen es unterzogen wird (z. B. Galvanisierung, Wärmebehandlung usw.) und ob die Abmessungen und die Funktionalität beeinträchtigt werden (z. B. führt die Galvanisierung häufig zu einer Vergrößerung der Schaftabmessungen und zu einer Verkleinerung der Lochabmessungen, und die Wärmebehandlung verursacht häufig eine Verformung des Bauteils).

Drittens ist es notwendig, den Montageprozess des Produkts, die Beziehungen zwischen den Komponenten und die wichtigsten und kritischen Dimensionen zu verstehen, die sich oft auf die Funktionalität des Produkts (wie Steckkraft, Greifkraft, Lebensdauer usw.) und die Kompatibilität mit anderen verwandten Komponenten (wie Kompatibilität mit Kunststoffen, Kompatibilität von männlichen und weiblichen Komponenten) auswirken, und zu beherrschen, ob diese kritischen und wichtigen Dimensionen im Montageprozess variieren werden.

Diese Abmessungen sollten bei der Produktion unbedingt gewährleistet sein, und daher sollten bei der Konstruktion einige Maßnahmen getroffen werden, um sicherzustellen, dass diese Abmessungen den Zeichnungen entsprechen.

2. Befähigung zum mechanischen Zeichnen und technischen Zeichnen

Mechanisches Zeichnen und die Fähigkeit zum technischen Zeichnen sind die Grundvoraussetzungen für einen Ingenieur. Wie soll man konstruieren, wenn man nicht weiß, was orthografische Projektion, isometrische Zeichnung, Maßtoleranzen und Passungen, Form- und Lagetoleranzen sind?

Mechanisches Zeichnen und technisches Zeichnen sind daher die Grundlage. Darüber hinaus ist es wichtig, die unterschiedlichen Entwürfe und Normen in verschiedenen Ländern und Regionen zu verstehen und sie mühelos anwenden zu können.

3. Fähigkeit, technische Computer und entsprechende technische Software zu verwenden.

Im Zuge des gesellschaftlichen Fortschritts haben viele Fabriken und Unternehmen ihre Zeichnungen und Bleistifte aufgegeben und sind zu CAD/CAM-Systemen übergegangen. Das CAD-System hat nicht nur eine hohe Arbeitseffizienz und geringe Arbeitsintensität, sondern auch klare Zeichnungen und ist weniger fehleranfällig.

Sie wird von immer mehr Unternehmen übernommen und gefördert. Wenn Sie den Umgang mit technischen Computern und der dazugehörigen Software nicht beherrschen, werden Sie zu einem altmodischen Relikt, das von der Gesellschaft eliminiert wird, so wie ein Bauer, der in einem modernen Betrieb eine Hacke benutzt.

Daher sollte ein qualifizierter und kompetenter Ingenieur nicht nur den Umgang mit Computern und der entsprechenden Software beherrschen, sondern auch über ein gewisses Maß an Fremdsprachenkenntnissen verfügen.

Andernfalls werden sie in diesem Informationszeitalter zu einer neuen Generation von Analphabeten, die keine neuen Informationen aufnehmen können.

4. Fähigkeit zur Analyse von Technologien.

Da die Teile von Produktdesignern entworfen werden, ist die Bearbeitung nicht ihr Fachgebiet. Sie neigen dazu, sich bei der Konstruktion auf die Funktion der Teile zu konzentrieren und weniger auf deren Bearbeitbarkeit zu achten. Einige Teile sind möglicherweise schlecht zerspanbar.

Zum Beispiel,

Wenn Sie als Fertigungsingenieur eine Zeichnung eines Teils erhalten, müssen Sie zunächst ein Konzept im Kopf haben, wo die am schwierigsten zu gewährleistende Abmessung oder Funktion liegt, wie es um die Bearbeitbarkeit bestellt ist und ob es sich mit dem derzeit üblichen Modell idealer herstellen lässt. Ist der Prozess stabil?

Wenn nicht, wie kann sie sinnvoller geändert werden, ohne die Funktion zu beeinträchtigen?

Nur wenn Sie ein gutes Verständnis der Bearbeitbarkeit haben, können Sie vernünftige und ideale Verbesserungspläne vorschlagen und sich mit den entsprechenden Produktentwicklungsingenieuren abstimmen, um damit verbundene Probleme zu lösen.

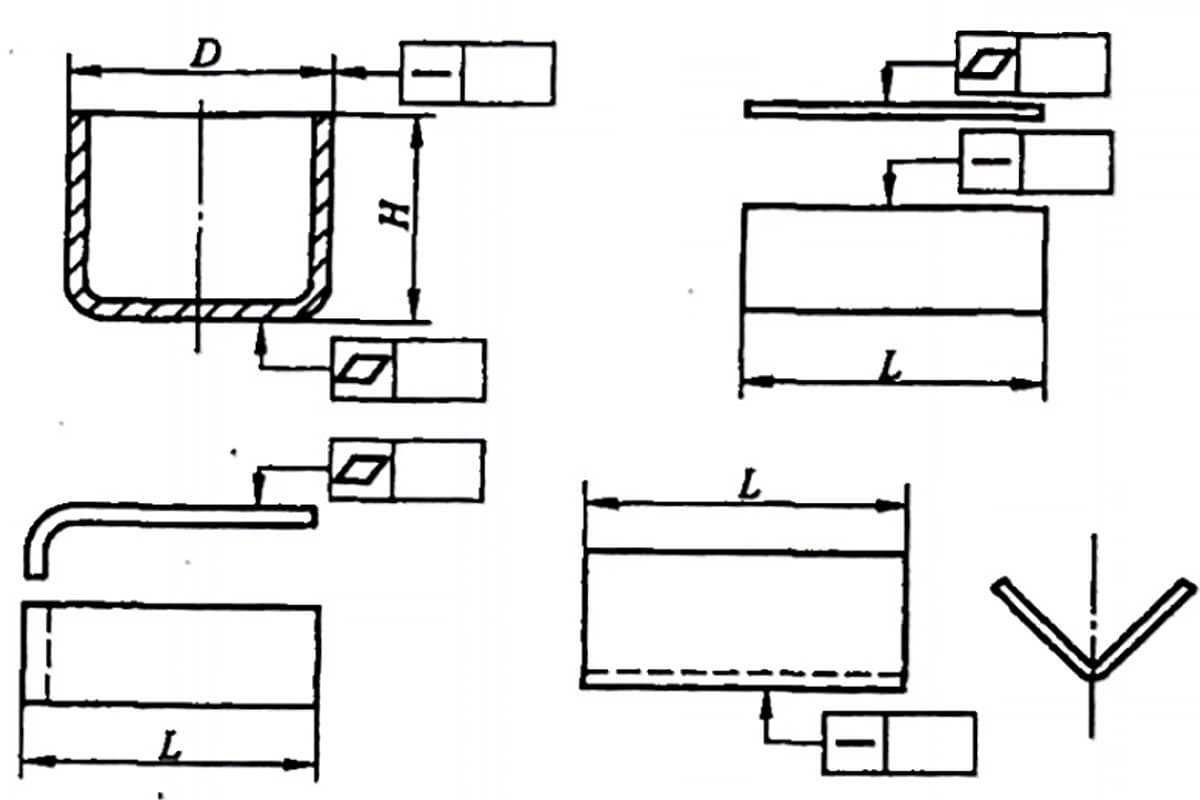

5. Sie verfügen über professionelle Bearbeitungskenntnisse.

Die Einführung einer guten Technologie erfordert ein detailliertes Verständnis der verschiedenen Verarbeitungsgeräte.

6. Fähigkeit zur Durchführung von Durchführbarkeitsanalysen

Die Durchführbarkeitsanalyse ist eine kritische Reflexion einer Druckguss die Grundlagen, die Fähigkeiten, die praktische Erfahrung, die Akribie sowie die Vollständigkeit und Tiefe der Problemlösung.

Wenn ein Druckgießer mit der Planung des Prozesses beginnt, sollte er überlegen, wie das Teil Schritt für Schritt geformt wird, welche Formgebungsschritte es gibt, wo die Positionierungslöcher platziert werden, welche Form sie haben, wie sie angeordnet werden, wie die wichtigen und kritischen Maße sichergestellt werden, welche Stationen benötigt werden und ob der Vorgang bequem ist.

"Alle Wege führen nach Rom", aber der einfachste und schnellste Weg ist vielleicht nur einer. Sie müssen Ihre Bedingungen wie Finanzen, Zeit, Zweck und verschiedene subjektive und objektive Faktoren abwägen, um zu vergleichen, das Beste zu wählen und das Schlechteste durch eine Machbarkeitsanalyse zu vermeiden.

Ebenso müssen Sie als Kaltschmiedetechniker eine Machbarkeitsanalyse auf der Grundlage der vorhandenen Bedingungen durchführen, wie z. B. der Tonnage der verschiedenen Maschinen, der Parameter, des monatlichen Ausstoßes von Teilen, der Lieferzeit, der Kosten, der vorhandenen Verarbeitungsmöglichkeiten und anderer subjektiver und objektiver Bedingungen, um die beste Kombination zu erzielen und ausgezeichnete Produkte zu liefern, die den Kundenanforderungen entsprechen.

Kommt es aufgrund von unzureichenden Fähigkeiten des Konstruktionspersonals, mangelnder Erfahrung, fehlender Rücksichtnahme und unwissenschaftlicher Anordnung zu abnormalen Situationen, sind die Folgen für die Produktionseinheit oft fatal.

7. Fähigkeit, mit außergewöhnlichen Situationen umzugehen

Der Umgang mit ungewöhnlichen Situationen kann die allgemeine Qualität der Fertigkeiten sowie die Koordinations- und Kommunikationsfähigkeit einer Person widerspiegeln.

Darüber hinaus kann man mit Anomalien umgehen, aus Erfahrungen lernen und die eigenen Fähigkeiten verbessern.

In diesem umfassenden Leitfaden zu Blechverarbeitungwerden wir uns mit verschiedenen Techniken und Methoden befassen, die in der Branche verwendet werden.

Das erste Kapitel befasst sich mit den Schneidverfahren, die für die Formgebung von Blechen in die gewünschten Formen unerlässlich sind.

Abschnitt 1.1 umfasst LASER-SchneidenWir beginnen mit einer Erläuterung der grundlegenden Prinzipien der LASER-Werkzeugmaschinenbearbeitung in 1.1.1. Wir erforschen dann LASER-Bearbeitung Techniken in 1.1.2, in der die Vorteile und Anwendungen dieser Schneidmethode erörtert werden.

In Abschnitt 1.2 werden NCT-Stanzmaschinen (Numerical Control Turret) vorgestellt. Wir beginnen mit einer detaillierten Einführung in die Werkzeugmaschine in 1.2.1, gefolgt von einer Untersuchung der Bearbeitungsparameter in 1.2.2. In 1.2.3 werden gängige Bearbeitungsmethoden besprochen, und schließlich wird in 1.2.4 auf die NCT-Bearbeitungstechniken eingegangen.

Abschnitt 1.3 ist dem Drahtschneiden gewidmet, einer vielseitigen und präzisen Methode zum Schneiden komplizierte Formen und Konturen in Blechen. Wir werden das Verfahren, seine Vorteile und seine Anwendungen in verschiedenen Branchen diskutieren.

In Abschnitt 1.4 geht es schließlich um Schermaschinen, die zum geradlinigen Schneiden von Blechen verwendet werden. Wir werden die Grundsätze, Vorteile und Grenzen dieses Schneidverfahrens sowie seine Rolle in der Gesamtanlage besprechen. Blechverarbeitung Arbeitsablauf.

Lesen Sie es hier: Handbuch der Blechbearbeitung - Schneiden

Im zweiten Kapitel unseres Leitfadens für die Blechbearbeitung untersuchen wir verschiedene Umformtechniken, die für die Herstellung der gewünschten Formen und Merkmale von Blechteilen entscheidend sind.

In Abschnitt 2.1 wird der Prozess des partiellen Scherens erörtert, der Folgendes umfasst Schneiden von Blechen teilweise, um bestimmte Formen oder Merkmale zu erstellen, ohne das Material vollständig zu trennen. Diese Technik ist nützlich, um Laschen, Kerben und andere komplizierte Details zu erzeugen.

In Abschnitt 2.2 wird das Verfahren des Brückenziehens untersucht, das zur Herstellung von erhabenen Abschnitten oder Brücken in Blechteilen verwendet wird. Diese Technik ist wichtig, um dem Endprodukt strukturelle Unterstützung und Steifigkeit zu verleihen.

Abschnitt 2.3 befasst sich mit der Herstellung von Jalousien, auch bekannt als Schlitzlöcher oder Lüftungsöffnungen. Diese Merkmale sind häufig in Gehäusen, Schränken und anderen Blechprodukten zu finden, die einen Luftstrom und eine Wärmeableitung erfordern.

In Abschnitt 2.4 werden die Verfahren des Lochextrudierens und des Prägens untersucht. Beim Lochstrangpressen werden Löcher mit einer bestimmten Form oder einem bestimmten Profil hergestellt, während beim Prägen Erhebungen oder Vertiefungen auf der Blechoberfläche erzeugt werden. Beide Techniken sind für die Funktionalität und Ästhetik von Blechteilen unerlässlich.

In Abschnitt 2.5 schließlich wird die Herstellung von Eckpolstern erörtert, die zur Unterstützung und Verstärkung der Ecken von Blechteilen verwendet werden. Diese Technik ist für die Gewährleistung der strukturellen Integrität und Haltbarkeit des Endprodukts von entscheidender Bedeutung.

Lesen Sie es hier: Handbuch Blechbearbeitung - Umformung

Im dritten Kapitel unseres Leitfadens zur Blechbearbeitung konzentrieren wir uns auf die Abkantmaschine, ein wichtiges Werkzeug für Biegen von Blechen Komponenten in ihre endgültige Form zu bringen.

Lesen Sie es hier: Handbuch der Blechbearbeitung - Falten

Im vierten Kapitel unseres Leitfadens zur Blechbearbeitung werden verschiedene Methoden zum Verbinden und Befestigung von Blechen Komponenten, um ein kohärentes Endprodukt zu schaffen.

4.1 In Abschnitt 4.1 wird das TOX-Nieten vorgestellt, eine mechanische Verbindungstechnik, bei der ein spezieller Niet verwendet wird, um eine starke und zuverlässige Verbindung zwischen Blechteilen herzustellen.

4.2 Abschnitt 4.2 ist dem Schweißen gewidmet, einer weit verbreiteten Methode zum Verbinden von Blechteilen. In diesem Abschnitt werden die folgenden Themen behandelt:

4.2.1 Definition: Wir geben eine klare und präzise Definition des Schweißens und seiner Rolle in der Blechverarbeitung.

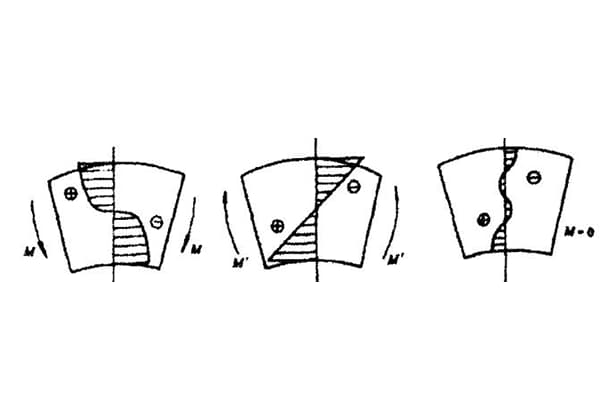

4.2.2 Schweissverfahren und Klassifizierung: Wir erörtern verschiedene Schweißverfahren und ihre Klassifizierung, wobei wir die Unterschiede und Anwendungen der einzelnen Techniken hervorheben.

4.2.3 Zusammensetzung und Fähigkeiten bestehender Schweißgeräte: Wir untersuchen die Komponenten und Fähigkeiten moderner Schweißanlagen und betonen ihre Bedeutung für die Erzielung hochwertiger Schweißnähte.

4.2.4 Methoden zur Darstellung des Schweißens: Wir erklären, wie Schweißsymbole und Notation werden verwendet, um wesentliche Informationen über den Schweißprozess zu vermitteln.

4.2.5 Schweißtechnische Fertigungsverfahren: Wir befassen uns mit den verschiedenen schweißtechnischen Fertigungsverfahren und erörtern ihre Vorteile, Grenzen und Anwendungen in der Blechbearbeitung.

4.3 In Abschnitt 4.3 wird das Strangpressnieten behandelt, eine Technik, bei der ein Loch in das Blech gebohrt und ein Niet eingesetzt wird, um die Bauteile sicher zu verbinden.

4.4 Schließlich wird in Abschnitt 4.4 die Blindnietbefestigung untersucht, eine vielseitige und effiziente Methode zum Verbinden von Blechteilen in Situationen, in denen der Zugang zu beiden Seiten des Materials eingeschränkt ist.

Lesen Sie es hier: Handbuch der Blechbearbeitung - Fügen und Befestigen

Im fünften und letzten Kapitel unseres Leitfadens zur Blechbearbeitung untersuchen wir verschiedene Oberflächenbehandlungen die das Aussehen, die Funktionalität und die Haltbarkeit von Blechteilen verbessern.

5.1 In Abschnitt 5.1 wird das Bürsten erörtert, eine Technik, die verwendet wird, um eine gleichmäßige, gerichtete Oberfläche auf der Blechoberfläche zu erzeugen, die ihr Aussehen verbessert und Oberflächenfehler reduziert.

5.2 In Abschnitt 5.2 geht es um Strahlen und Sandstrahlen, Verfahren zur Reinigung und Vorbereitung der Blechoberfläche durch Entfernen von Verunreinigungen, Rost und Zunder.

5.3 Abschnitt 5.3 befasst sich mit Metallbeschichtungen und chemischen Behandlungen, die die Oberfläche von Blechen schützen und verbessern. In diesem Abschnitt behandeln wir die folgenden Themen:

5.3.1 Beschichtungsmethoden: Wir erörtern verschiedene Plattierungsverfahren und ihre Anwendungen in der Blechbearbeitung.

5.3.2 Behandlungen vor und nach der Beschichtung: Wir untersuchen die Bedeutung der richtigen Vorbereitungs- und Nachbearbeitungsschritte im Galvanisierungsprozess.

5.3.3 Darstellungsmethoden für Metallbeschichtungen und chemische Behandlungen: Wir erklären, wie man wesentliche Informationen über diese Prozesse mit Hilfe von Symbolen und Notationen vermitteln kann.

5.3.4 Galvanische und chemische Beschichtungsverfahren: Wir diskutieren die Unterschiede, Vorteile und Anwendungen dieser beiden Beschichtungsverfahren.

5.3.5 Chemische Behandlungen von Metallen: Wir untersuchen verschiedene chemische Behandlungen zur Verbesserung der Eigenschaften und des Aussehens von Blechteilen.

5.3.6 Oberflächenbehandlung von Aluminium: Wir erörtern spezifische Oberflächenbehandlungen für Aluminiumblechkomponenten.

5.3.7 Metallbeschichtungen und chemische Behandlungen in Blechfertigung: Wir untersuchen die Rolle dieser Prozesse im gesamten Arbeitsablauf der Blechfertigung.

5.4 In Abschnitt 5.4 geht es um die Lackierung (Einbrennlackierung), ein Verfahren, bei dem eine schützende und dekorative Beschichtung auf Blechteile aufgebracht wird.

5.5 Abschnitt 5.5 befasst sich mit Sieb- und Tampondruck, Techniken zum Aufbringen von Logos, Etiketten und anderen Grafiken auf Blechteile.

5.6 In Abschnitt 5.6 befassen wir uns mit dem Polieren, einem Verfahren, das das Aussehen und die Glätte von Blechoberflächen verbessert.

5.7 Abschließend wird in Abschnitt 5.7 das Schleifen behandelt, eine Technik, die zur Beseitigung von Fehlstellen und zur Erzielung einer glatten, gleichmäßigen Oberfläche von Blechteilen eingesetzt wird.

Lesen Sie es hier: Handbuch der Blechbearbeitung - Oberflächenbehandlung

Zusammenfassend lässt sich sagen, dass dieser umfassende Leitfaden für die Blechbearbeitung eine breite Palette von Techniken und Methoden abdeckt, die für die Herstellung hochwertiger Blechkomponenten unerlässlich sind. Wir haben verschiedene Phasen des Prozesses untersucht, darunter Schneiden, Umformen, Biegen, Fügen und Oberflächenbehandlung.

In diesem Leitfaden haben wir die Grundsätze, Vorteile und Anwendungen der einzelnen Verfahren erörtert und wertvolle Einblicke in die blechverarbeitende Industrie gegeben. Vom LASER-Schneiden und NCT-Stanzen bis hin zum Schweißen und Metallbeschichten haben wir uns mit den Feinheiten der einzelnen Verfahren befasst und ihre Bedeutung für die gewünschte Funktionalität und Ästhetik von Blechprodukten hervorgehoben.

Wenn Fachleute die verschiedenen Verfahren und Techniken der Blechbearbeitung kennen, können sie fundierte Entscheidungen über die besten Methoden für ihre spezifischen Anwendungen treffen. Dieses Wissen ist entscheidend für die Herstellung von qualitativ hochwertigen, langlebigen und funktionalen Blechteilen, die den Anforderungen der verschiedenen Branchen entsprechen.

Insgesamt ist dieser Leitfaden ein wertvolles Hilfsmittel für alle, die in der Blechverarbeitung tätig sind. Er bietet einen umfassenden Überblick über die Techniken und Methoden, die für den Erfolg in diesem dynamischen und sich ständig weiterentwickelnden Bereich unerlässlich sind.