Sind Sie ein Abkantpressenbediener, der den Biegeprozess beherrschen möchte? Fehler in den Biegeabläufen können zu fehlerhaften Produkten, langsameren Abläufen und Sicherheitsrisiken führen. Dieser Artikel enthält praktische Tipps zur Optimierung Ihrer Biegeabläufe, um Präzision und Effizienz zu gewährleisten. Erfahren Sie, wie Sie häufige Fehler vermeiden, Ihre Biegungen effektiv planen und Sicherheitsstandards einhalten können. Mit diesen Richtlinien können Sie Ihre Arbeitsabläufe rationalisieren und die Qualität Ihrer Arbeit verbessern. Entdecken Sie die wesentlichen Strategien, die jeder Abkantpressenbediener kennen muss.

Sobald die erforderlichen Werkzeuge identifiziert sind, müssen die Bediener die richtige Biegefolge für die Herstellung ihres Produkts festlegen.

Dies ist von entscheidender Bedeutung, da ein Fehler in der Biegefolge dazu führen kann, dass das gewünschte Profil nicht erreicht wird, der Biegeprozess verlangsamt wird oder das Produkt Maßprobleme bekommt, wenn die Hinteranschläge falsch positioniert sind.

Es ist nicht möglich, in einem Artikel alle zu berücksichtigenden Parameter darzustellen, um die richtige Biegefolge zu erhalten, da die Erfahrung des Bedieners eine wichtige Rolle spielt, um die richtigen Werkzeuge für das betreffende Profil zu finden.

Wir können Ihnen jedoch einige nützliche Tipps geben. Lassen Sie uns eintauchen.

1. Vor allem für Anfänger ist es ratsam, die Biegefolge zu zeichnen, indem man das Profil des Feinblech mit jedem Schritt.

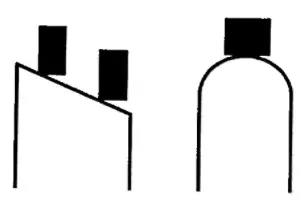

2. Um die Möglichkeit einer Kollision zwischen dem Profil und den Werkzeugen zu beurteilen, beginnen Sie mit der Auswahl für die letzte Biegung und arbeiten Sie rückwärts.

Die letzte Biegung schließt in der Regel ein Profil und erschwert die Ausführung der anderen Phasen; daher ist es am besten, die Abfolge immer mit den kleinsten Biegungen zu beginnen, die den Blechkanten am nächsten liegen.

3. Um einen schnellen und effizienten Ablauf zu erreichen, wählen Sie die Reihenfolge, bei der das Blech so wenig wie möglich gewendet oder gedreht werden muss.

Jede dieser Aktionen ist mit unnötigen Bewegungen des Bedieners verbunden.

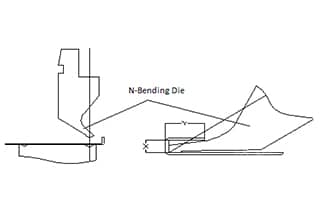

5. Bevor Sie die Biegung durchführen, simulieren Sie sie grafisch anhand der Zeichnung im Katalog (normalerweise befindet sich im Hintergrund hinter dem Werkzeug eine Skala) oder ein Ausschnitt des Werkzeugs.

Wenn der Bediener Zugang zu CAD- oder Simulationssoftware hat, kann er damit die Machbarkeit des Profils oder die Möglichkeit von Kollisionen des Blechs mit den Werkzeugen oder dem Abkantpresse.

6. Identifizieren Sie eine Biegefolge, die es dem Bediener ermöglicht, das Blech während des Biegens ordnungsgemäß und ohne Gefahr für seine Sicherheit zu stützen.

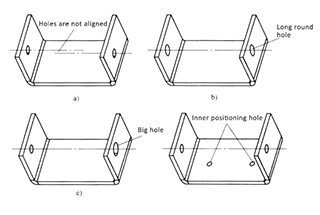

7. Wenn ein Profil stumpfe Winkel oder nicht gerade Seiten hat, erarbeiten Sie die Biegefolge so, dass das Blech immer richtig an den Hinteranschlägen anliegt.

Dies ist sehr wichtig, um ein präzises Produkt mit korrekten Abmessungen zu erhalten.

Die Positionierung macht es manchmal unmöglich, sich zu vergewissern, dass die Länge der Biegung am Ende des Zyklus korrekt ist und mit dem in die numerische Steuerung eingegebenen Maß übereinstimmt.

Aus diesem Grund muss der Ablauf so gestaltet werden, dass das Blech immer auf geraden Flächen an den Hinterlehren anliegt.

Um die Produktionszeiten zu verkürzen, empfehlen wir den Konstrukteuren, Profile mit nicht ebenen Liegeflächen oder mit stumpfen Winkeln zu vermeiden.

Wir empfehlen auch, dass sie das überprüfen:

Beim Biegen von dünnen Blechen empfiehlt es sich, diese während des gesamten Biegevorgangs auf die Hinteranschläge zu legen und abzustützen, um zu verhindern, dass sie sich wölben und damit das X-Maß verändern; aus diesem Grund haben die Hinteranschläge mehrere Auflageflächen.

Wenn ein Bediener das Blech nicht richtig gegen Hinteranschläge positionieren kann, ziehen Sie die Biegelinie auf dem Blech mit einem Marker und überprüfen Sie visuell, ob alle Maße korrekt sind.

In diesem Fall ist darauf zu achten, dass die Linien den Mittelpunkt der Kurve bilden.

Bediener von Abkantpressen benötigen klar verständliche Zeichnungen mit allen erforderlichen Abmessungen.

Wenn es sich bei dem Bediener um einen Anfänger handelt, sollten die Konstrukteure eine dreidimensionale Ansicht zur Verfügung stellen, um ihm zu helfen; außerdem müssen die gezeichneten Maße realisierbar sein, weshalb es am besten ist, nicht zu viele Dezimalstellen oder zu enge Toleranzen zu verwenden.

8. Ein weiterer wichtiger Faktor bei der Ausarbeitung der Biegefolge ist die Toleranz der Profilabmessungen.

Denken Sie daran, dass während der Biegeverfahren Die numerische Steuerung misst die Abstände zwischen den Hinteranschlägen und der Biegelinie, die der Kontaktpunkt des Stempels ist.

Aus diesem Grund sind die Abmessungen einiger Seiten von den vorherigen Biegungen abhängig.

Wenn wir zum Beispiel die Zeichnung auf der rechten Seite biegen würden, indem wir die Maße A und C von den Rändern des Blechs aus messen, könnten wir sicher sein, dass diese Maße korrekt sind, während der mittlere Abschnitt von 120 mm, d.h. der verbleibende Teil, nur dann korrekt wäre, wenn die Verarbeitung des Blechs perfekt wäre.

Es wird daher empfohlen, den Biegezyklus so zu gestalten, dass Messungen mit engen Toleranzen immer direkt von der Berührungsstelle der Hinteranschläge aus erfolgen und niemals nur das Ergebnis anderer Biegungen sind.

Auf diese Weise können mögliche Fehler auf unkritische Seiten beschränkt werden. Die Konstrukteure müssen den Bedienern der Abkantpressen angeben, welche Maße wirklich kritisch sind und welche eine größere Toleranz zulassen, wodurch die Montageprobleme erheblich verringert werden.

Weitere Informationen über Maßtoleranzen finden Sie in DIN 6935.

9. Der Aufbau von Hinterlehren vermeidet Maßfehler, daher Abkantpresse Die Bediener müssen die Einstellung der X-Achse regelmäßig überprüfen.

Zusätzlich zur Kontrolle des Werkstücks sollte der Bediener mit einer Schieblehre den Abstand zwischen dem Hinteranschlag und dem Rand der Matrize prüfen, deren Schaftbreite bekannt ist.