En la última década, debido al importante impulso de la conservación de la energía y la protección del medio ambiente, el desarrollo de las aleaciones de magnesio y sus tecnologías de soldadura se ha acelerado más que nunca.

Constantemente surgen avances en los métodos de soldadura, los materiales y los equipos, lo que proporciona unas condiciones favorables sin precedentes para la progresión hacia una producción de soldadura de aleaciones de magnesio de mayor calidad, más eficiente y rentable. Esto ha estimulado enormemente la industrialización de las aleaciones de magnesio.

Metales diferentes, como el magnesio y el aluminio, pueden unirse mediante métodos como el vacío. soldadura por difusiónsoldadura explosiva y soldadura por fricción.

Sin embargo, la fuerza de unión conseguida no es la ideal. La razón principal de este resultado es la formación de compuestos intermetálicos de alta dureza y alta fragilidad dentro del baño de soldadura durante la soldadura de los dos materiales.

Las partículas de carburo de silicio (SiC) suelen combinarse con magnesio y aleaciones de aluminio en el campo de la fundición para formar materiales compuestos. Esta combinación refina la microestructura de los materiales y mejora ampliamente sus propiedades mecánicas.

El SiC también se utiliza con frecuencia en procesos de revestimiento de superficies. Basándose en las propiedades del SiC y en su aplicación en materiales compuestos de magnesio y aluminio, se propone el SiC como capa intermedia para la soldadura solapada por láser de magnesio y aluminio.

El objetivo es utilizar partículas de SiC como capa intermedia para la soldadura de solape por láser de magnesio y aluminio, mejorando así el rendimiento de la unión soldada de magnesio-aluminio.

Comparando la soldadura láser directa de aleación de magnesio y aleación de aluminio con la soldadura láser que incorpora partículas de SiC, la sección transversal macroscópica del cordón de soldadura se ilustra en la figura 3.

Bajo el mismo potencia del láser se producen cambios en la morfología macroscópica del baño de fusión de la soldadura. En comparación con la soldadura láser directa, la adición de una capa intermedia de SiC reduce la capacidad de agitación interna del baño de fusión y aumenta la anchura de fusión en la interfaz de las chapas de magnesio y aluminio.

Los ensayos de cizalladura de las probetas soldadas revelan que la inclusión de SiC altera la microestructura del baño de fusión, reduce el espesor de la capa de reacción del compuesto intermetálico y aumenta la resistencia a la tracción por cizalladura del cordón de soldadura, que puede ser más de tres veces superior a la de la soldadura láser directa.

A. Soldadura láser directa

B. Soldadura láser con una capa intermedia de SiC

Corriente pulsada soldadura por arco de plasma para soldar por costura una chapa de aleación de magnesio de 5 mm de espesor. El esquema del proceso se muestra en la Figura 6.

En la figura se muestra la foto macroscópica del cordón de soldadura. A partir de la imagen macroestructural del cordón de soldadura, la lámina superior de magnesio presenta los rasgos característicos de la corriente pulsada arco de plasma Soldadura con microagujeros: fusión posterior uniforme, ligeros cambios en las dimensiones de la anchura de la fusión en las superficies superior e inferior de la unión, lo que resultará ventajoso para reducir la concentración de tensiones y mejorar el rendimiento de la unión.

Este método no sólo mejora la calidad de soldadura de chapas de aleación de magnesio de grosor medio, sino que también simplifica el proceso de producción y aumenta la productividad, lo que la hace adecuada para la producción en serie.

La soldadura con gas inerte de tungsteno activado (A-TIG) es un método que consiste en recubrir la superficie del material base con un activador antes de soldar. Con las mismas especificaciones de soldadura, en comparación con la soldadura convencional Soldadura TIGpuede aumentar significativamente la profundidad de penetración de la soldadura.

Al soldar aleaciones de magnesioLa profundidad de penetración de la soldadura TIG AC aumenta notablemente tras añadir el activador desarrollado, como se muestra en la figura.

Las pruebas de rendimiento mecánico indican que la resistencia de la unión soldada A-TIG de aleaciones de magnesio puede alcanzar 90% del material base, logrando una penetración profunda y una conexión de alta calidad de las aleaciones de magnesio.

(a) Sin activador

(b) Con activador

El activo tradicional técnica de soldadura aplica el activador en la superficie de la probeta de soldadura, lo que presenta el inconveniente de no poder soldar con alambre de relleno. Por lo tanto, se ha propuesto un método de soldadura con alambre de relleno activo, en el que el activador se aplica a la superficie del alambre de soldadura, seguido de la soldadura con alambre de relleno, como se muestra en la Figura 5.

La soldadura TIG con hilo activo de aleación de magnesio supera la dificultad de la transición de gotas durante la soldadura con hilo activo en las técnicas tradicionales de soldadura activa, permitiendo una transición suave de las gotas al baño de fusión de soldadura.

Al mismo tiempo, el activador mejora la profundidad de penetración de la soldadura, lo que lo convierte en un producto ideal de alta eficacia. método de soldadura para aleaciones de magnesio. En comparación con el método estándar de soldadura TIG con hilo de relleno, este método puede mejorar significativamente la eficiencia y la profundidad de penetración del magnesio. soldadura de aleación.

En la figura 5 se comparan las profundidades de penetración de la soldadura con corrientes de 60 A y 90 A. A 60A, la tasa de aumento de la profundidad de penetración (en comparación con la profundidad de penetración de soldadura del hilo activo y el hilo normal) puede alcanzar más de 300%.

A una corriente de soldadura de 90 A, la profundidad de penetración alcanzada con la soldadura de hilo activo compuesto es la mayor, con una tasa de incremento de 243%. Para un magnesio AZ31 de 5 mm de espesor placa de aleaciónpuede soldarse completamente en una sola pasada.

Figura 5 Diagrama esquemático de la soldadura

En respuesta a la urgente demanda de disímiles material metálico se propone una nueva técnica de unión "fusión-adhesivo" (o soldadura adhesiva).

Este método combina orgánicamente las tecnologías de soldadura por fusión continua, como el láser y el arco de plasma, con la tecnología adhesiva, logrando una unidad eficaz de unión mecánica, metalúrgica y química.

No sólo posee las ventajas del adhesivo tradicional soldadura por puntosLa soldadura por fusión continua no sólo mejora la calidad de la unión, sino que también promueve la sinergia entre la "unión en línea" de la soldadura por fusión continua y la "unión superficial" del adhesivo. Esto aumenta significativamente el rendimiento general de la unión, proporcionando una nueva dirección para las futuras conexiones de materiales diferentes.

Se realizaron experimentos en placas de aleación de magnesio similares utilizando adhesivo de arco de plasma tecnología de soldadura. Se estudiaron las características del proceso de soldadura adhesiva por arco de plasma y se analizaron la estructura y el rendimiento del cordón de soldadura. Esta investigación proporciona una orientación importante para seguir estudiando las características del proceso de soldadura adhesiva por arco de plasma.

La soldadura adhesiva por arco de plasma es un novedoso método de soldadura que combina la soldadura por arco de plasma y la tecnología adhesiva para unir piezas de trabajo. El arco de plasma tiene una densidad de energía y una temperatura de columna de arco elevadas, lo que proporciona un calentamiento concentrado a la pieza de trabajo y demuestra una gran capacidad de penetración.

Este método puede lograr un penetración total en chapas de espesor medio, y a la misma profundidad de penetración, su velocidad de soldadura es superior a la de la soldadura TIG, mejorando así la productividad de la soldadura.

Además, el arco de plasma imparte menos aporte térmico a la pieza, y la sección transversal del cordón de soldadura es comparativamente estrecha, con una gran relación profundidad-anchura, parecida a la forma de una "copa de vino". La zona afectada por el calor es estrecha, por lo que la deformación de la soldadura es menor.

Las uniones adhesivas distribuyen uniformemente la tensión, evitando la concentración de tensiones, y mantienen un buen sellado. Las uniones adhesivas pueden eliminar la necesidad de fijaciones mecánicas (como tornillos y tuercas), y no se requieren orificios de conexión, con lo que se evita la reducción de la sección transversal efectiva del material.

Este método permite aprovechar al máximo la resistencia del material, reduciendo significativamente el peso estructural total. Además, la junta presenta propiedades aislantes y de resistencia a la corrosión.

La imagen siguiente muestra un esquema del proceso de soldadura adhesiva por arco de plasma. La unión soldada emplea un método de unión solapada. El espesor del adhesivo es de 0,1 mm. Se realizaron pruebas de soldadura adhesiva por arco de plasma de aleación de magnesio en condiciones sin biselado ni protección de conformado forzado de la parte posterior.

Como se muestra en la figura 19, la sección transversal de la soldadura revela que el baño de fusión es más ancho en la parte superior y más estrecho en la parte inferior, asemejándose a una forma de "T". La depresión de la superficie es menor, y el interior de la soldadura no presenta defectos evidentes como porosidad o grietas.

El análisis de las propiedades mecánicas indica que la carga de fallo de la junta de soldadura adhesiva por arco de plasma muestra una mejora significativa en comparación con la soldadura por arco de plasma y las juntas adhesivas. En las mismas condiciones de carga, la junta de soldadura adhesiva por arco de plasma muestra una menor tendencia al agrietamiento térmico.

La innovadora técnica de soldadura adhesiva por láser se ha aplicado para unir metales disímiles de magnesio y aluminio, logrando conexiones eficaces entre chapas finas de estos dos metales.

Este método altera significativamente la distribución y las características de los compuestos intermetálicos entre el magnesio y el aluminio, aumentando así la profundidad de penetración de la soldadura y mejorando la resistencia de las juntas soldadas.

Durante el proceso de soldadura adhesiva por láser, la capa adhesiva afecta en gran medida a todo el baño de soldadura. No sólo cambia el patrón de flujo de todo el baño de fusión, sino que también afecta directamente a la transferencia de calor durante el proceso de soldadura, alterando así el proceso de soldadura convencional. proceso de soldadura láser.

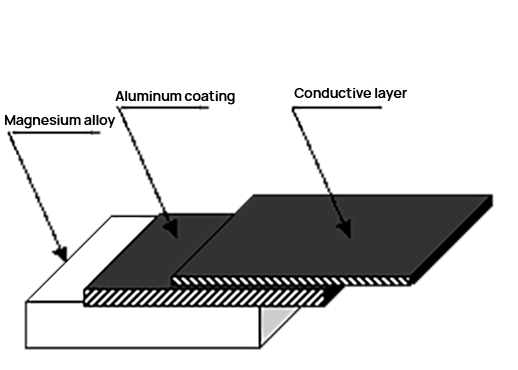

El diagrama esquemático del estructura de soldadura se muestra en la Figura 9, donde se cepilla una capa adhesiva de 0,1 mm de espesor en la zona de solapamiento. La morfología macroscópica de la junta soldada se muestra en la Figura 10.

La medición de las propiedades mecánicas de la unión soldada con adhesivo láser de metales disímiles de magnesio-aluminio revela que su rendimiento mecánico global alcanza más de 90% de la aleación de magnesio matriz, satisfaciendo sustancialmente la demanda actual de resistencia de las uniones de magnesio-aluminio.

Durante el proceso de soldadura adhesiva por láser, la adición de la capa adhesiva acelera la transferencia de calor entre la aleación de magnesio y la aleación de aluminio, aumentando la velocidad de enfriamiento de la aleación de magnesio al tiempo que precalienta indirectamente la aleación de aluminio. Este precalentamiento mejora en cierta medida la tasa de absorción del láser por parte de la aleación de aluminio.

En la actualidad, los métodos de soldadura utilizados para los metales disímiles Mg/Al son principalmente la soldadura por fusión y la soldadura en fase sólida, mientras que la soldadura por difusión con metales de transición intermedios añadidos es un método eficaz para las conexiones de metales disímiles.

El ajuste de la composición de la capa intermedia permite controlar la estructura de la unión y mejorar su rendimiento. En la actualidad, existen pocos informes bibliográficos sobre uniones soldadas por difusión de Mg/Al con metales de transición intermedios añadidos.

El análisis comparativo de la unión Mg/Al en condiciones de soldadura por difusión protegida con gas inerte, con y sin metales de transición, revela la razón por la que la adición de metales de transición intermedios mejora la resistencia al cizallamiento de la unión soldada por difusión Mg/Al. Los materiales de base utilizados en el experimento son Aleación de aluminio 6061 y aleación de magnesio AZ31B.

El análisis del rendimiento mecánico indica que la resistencia al cizallamiento de las uniones soldadas por difusión directa Mg/Al puede alcanzar hasta aproximadamente 40MPa, mientras que con la adición de metales de transición de aleación adecuados, la resistencia al cizallamiento de las uniones soldadas por difusión Mg/Al puede alcanzar 100MPa.

La razón reside en el hecho de que la soldadura por difusión directa de magnesio y aluminio da lugar inevitablemente a la formación de numerosos compuestos intermetálicos en la zona de unión.

Sin embargo, la estructura de las uniones soldadas por difusión de Mg/Al con metales de transición aleados añadidos pasa de una red de formas eutécticas a una fase intermedia compuesta por una solución sólida supersaturada a base de magnesio y partículas dispersas de Al ricas en la segunda fase.

La adición de metales de transición evita eficazmente el contacto directo de la matriz de magnesio-aluminio, y las partículas dispersas resultantes aumentan significativamente la resistencia de la unión.

Con su revestimiento de alta calidad, mayor eficiencia de producción, sencillez de funcionamiento y ventajas de ahorro energético, la tecnología de pulverización por arco ha sido un punto central de investigación desde la invención de las técnicas de pulverización térmica.

La pulverización por arco implica el uso de dos alambres, recubiertos con el material de pulverización deseado, como electrodos consumibles. El arco generado en los extremos del alambre sirve como fuente de calor para fundir estos alambres.

A continuación, se hace pasar aire comprimido a través del arco y las gotas fundidas, haciendo que se atomicen y golpeen el sustrato a cierta velocidad, formando así el revestimiento.

Mediante la pulverización por arco, las juntas de soldadura pueden protegerse de forma exhaustiva, lo que hace que este método sea adecuado tanto para juntas de soldadura de metales homogéneos como heterogéneos. En este artículo se analizan las características del proceso de pulverización por arco de aleaciones de magnesio y su proceso de tratamiento posterior a la pulverización, y se presenta un nuevo revestimiento de cuasi aleación de magnesio-aluminio. Se pulveriza un revestimiento de aluminio puro sobre la superficie del sustrato de aleación de magnesio para mejorar su resistencia a la corrosión.

El proceso de formación del revestimiento da lugar inevitablemente a una cierta porosidad tanto en su superficie como en su interior, que puede convertirse en el origen de las picaduras. Para mejorar aún más la resistencia a la corrosión del revestimiento, el sellado posterior de los poros del revestimiento es un procedimiento esencial.

El sellado conductivo de poros se adopta para satisfacer las demandas de industrias específicas. Se añaden cargas metálicas al agente de sellado orgánico, la resina epoxi, para formar un revestimiento conductor mezclado, completando el proceso de sellado conductivo de poros para revestimientos de aluminio puro, al tiempo que se investiga la resistencia a la corrosión del sellado conductivo orgánico de poros.

En la Figura 11 se muestra el diagrama esquemático del sellado conductivo de poros. La Figura 12 ilustra la morfología microscópica del recubrimiento de poros que contiene polvo de cobre.

Los ensayos de resistencia del revestimiento indican que la adición de una cierta cantidad de polvo de cobre a la resina epoxi puede hacer que el revestimiento de sellado de poros sea conductor, y su conductividad es buena. La resistencia a la corrosión del revestimiento de sellado de poros se estudia mediante un ensayo de inmersión a temperatura ambiente.

En comparación con el revestimiento no sellado, el revestimiento sellado con poros conductores muestra una buena resistencia a la corrosión.

Se estudia la viabilidad de utilizar alambres metálicos heterogéneos para la pulverización por arco. Se utilizan alambres de magnesio y aluminio como los dos alambres de pulverización, y se preparan revestimientos de compuestos intermetálicos en la superficie de aleaciones de magnesio para mejorar su resistencia a la corrosión, resistencia al desgaste, resistencia a altas temperaturas y resistencia a la oxidación, lo que permite su aplicación en una gama más amplia de campos.

El alambre de aluminio de alta pureza con un contenido de aluminio superior a 99,7% y el alambre de magnesio de alta pureza con un contenido de magnesio superior a 99,7% se utilizan como los dos polos del alambre de pulverización.

En la figura 13 se muestra la morfología superficial del recubrimiento obtenido por pulverización de arco. El recubrimiento obtenido es liso y uniforme, con partículas pequeñas y sin partículas metálicas fundidas incompletas. La porosidad de la superficie también es mínima.

Las mediciones de microdureza del revestimiento revelan una microdureza media de hasta 200 HV, mientras que la dureza media del revestimiento de aluminio puro pulverizado por arco es de sólo 67 HV.

La dureza del compuesto producido por la reacción del magnesio y el aluminio es superior a la del magnesio y el aluminio puros, y la formación de un gran número de compuestos intermetálicos se traduce en un aumento de la dureza del revestimiento.

Después de que el magnesio se difunda y reaccione con el aluminio, los óxidos residuales y las partículas de fase MgAl2O4 dispersas en la matriz también contribuyen al efecto endurecedor.

El desarrollo y la aplicación de la aleación de magnesio, un material estructural novedoso, ha planteado importantes retos a la tecnología de la soldadura, al tiempo que ha ampliado sus usos potenciales. Sigue habiendo muchas dificultades técnicas en la soldadura de aleaciones de magnesio que esperan nuestra exploración y resolución.

La superación de estos problemas sentará una sólida base técnica para la aplicación práctica de las aleaciones de magnesio y el diseño y fabricación de componentes de aleaciones de magnesio.

Los avances tecnológicos mencionados impulsarán sin duda el nivel tecnológico de soldadura de los productos de aleación de magnesio y promoverán la aplicación de componentes complejos de aleación de magnesio en la producción industrial.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.