За последнее десятилетие, благодаря значительному импульсу со стороны энергосбережения и защиты окружающей среды, развитие магниевых сплавов и технологий их сварки ускорилось как никогда ранее.

В области методов сварки, материалов и оборудования постоянно возникают прорывы, создающие беспрецедентно благоприятные условия для продвижения к более качественному, эффективному и рентабельному производству сварки магниевых сплавов. Это значительно стимулирует индустриализацию магниевых сплавов.

Разнородные металлы, такие как магний и алюминий, могут быть соединены с помощью таких методов, как вакуум. диффузионная сваркасварка взрывом и сварка трением с перемешиванием.

Однако достигнутая прочность соединения не является идеальной. Основной причиной такого результата является образование высокотвердых и высокохрупких интерметаллических соединений в сварочной ванне во время сварки двух материалов.

Частицы карбида кремния (SiC) часто сочетаются с магнием и алюминиевые сплавы в области литья для получения композиционных материалов. Такое сочетание улучшает микроструктуру материалов и всесторонне повышает их механические свойства.

SiC также часто используется в процессах плакирования поверхности. Основываясь на свойствах SiC и его применении в магниевых и алюминиевых композиционных материалах, SiC предлагается в качестве промежуточного слоя для лазерной сварки магния и алюминия внахлест.

Цель работы - использовать частицы SiC в качестве промежуточного слоя при лазерной сварке магния и алюминия внахлест, тем самым улучшив характеристики магниево-алюминиевого сварного соединения.

Сравнение прямой лазерной сварки магниевого и алюминиевого сплавов с лазерной сваркой с добавлением частиц SiC, макроскопическое сечение сварного шва показано на рисунке 3.

В соответствии с тем же мощность лазера При этом происходят изменения в макроскопической морфологии сварочной ванны расплава. По сравнению с прямой лазерной сваркой добавление прослойки SiC снижает способность расплава к внутреннему перемешиванию и увеличивает ширину расплава на границе раздела магниевых и алюминиевых листов.

Испытания сварных образцов на сдвиг показали, что включение SiC изменяет микроструктуру расплава, уменьшает толщину реакционного слоя интерметаллического соединения и увеличивает сопротивление сварного шва растяжению при сдвиге, которое может более чем в три раза превышать сопротивление при прямой лазерной сварке.

A. Прямая лазерная сварка

B. Лазерная сварка с прослойкой из SiC

Импульсный ток плазменно-дуговая сварка был использован для шовной сварки листа магниевого сплава толщиной 5 мм. Схема процесса показана на рисунке 6.

Макроскопическая фотография сварного шва представлена на рисунке. Судя по макроструктурному изображению сварного шва, верхний магниевый лист демонстрирует характерные признаки импульсного тока плазменная дуга сварка микроотверстий - равномерное обратное проплавление, незначительное изменение размеров ширины проплава на верхней и нижней поверхностях шва, что благоприятно сказывается на снижении концентрации напряжений и повышении эксплуатационных характеристик шва.

Этот метод не только улучшает качество сварки листы из магниевого сплава средней толщины, а также упрощает производственный процесс и повышает производительность, что делает его пригодным для массового производства.

Сварка активированным вольфрамом в инертном газе (A-TIG) - это метод, который предусматривает покрытие поверхности основного материала активатором перед сваркой. При одинаковых условиях сварки по сравнению с обычной Сварка TIGОн может значительно увеличить глубину провара.

При сварке магниевые сплавыГлубина провара при сварке AC TIG заметно увеличивается после добавления активатора, как показано на рисунке.

Механические испытания показывают, что прочность сварного соединения A-TIG магниевых сплавов может достигать 90% по отношению к материнскому материалу, обеспечивая глубокое проникновение и качественное соединение магниевых сплавов.

(a) Без активатора

(b) с активатором

Традиционный активный техника сварки активатор наносится на поверхность испытуемого образца, что имеет недостаток, заключающийся в невозможности сварки присадочной проволокой. Поэтому был предложен метод активной сварки присадочной проволокой, при котором активатор наносится на поверхность сварочной проволоки, а затем производится сварка присадочной проволокой, как показано на рисунке 5.

Сварка TIG присадочной проволокой из активного магниевого сплава позволяет преодолеть трудности, связанные с переходом капель во время сварки присадочной проволокой в традиционных методах активной сварки, обеспечивая плавный переход капель в сварочную ванну с расплавом.

Одновременно активатор увеличивает глубину сварочного проплавления, что делает его идеальным высокоэффективным средством. метод сварки для магниевых сплавов. По сравнению со стандартным методом сварки присадочной проволокой TIG, этот метод позволяет значительно повысить эффективность и глубину проплавления магниевых сплавов. сварка сплавом.

На рисунке 5 сравниваются глубины проплавления при токах 60А и 90А. При токе 60А скорость увеличения глубины проплавления (по сравнению с глубиной проплавления активной и обычной проволокой) может достигать более 300%.

При сварочном токе 90 А глубина проплавления, достигнутая при сварке композитной активной проволокой, является наибольшей, а скорость ее увеличения составляет 243%. Для магния AZ31 толщиной 5 мм легированная пластинаОн может быть полностью сварен за один проход.

Рисунок 5 Схематическая диаграмма сварки

В ответ на настоятельный спрос на разнородные металлический материал В качестве технологии соединения предлагается новая технология соединения "плавление-клей" (или адгезивная сварка).

Этот метод органично сочетает технологии непрерывной сварки плавлением, такие как лазерная и плазменно-дуговая, с клеевой технологией, достигая эффективного единства механического, металлургического и химического скрепления.

Он не только обладает преимуществами традиционного клея. точечная сваркаВ нем также реализовано синергетическое продвижение "линейного соединения" непрерывной сварки плавлением и "поверхностного соединения" клея. Это значительно повышает общую производительность соединения, обеспечивая новое направление для будущих соединений разнородных материалов.

Эксперименты проводились на аналогичных пластинах из магниевого сплава с использованием плазменно-дугового клея. технология сварки. Были изучены технологические характеристики плазменно-дуговой сварки, проанализированы структура и характеристики сварного шва. Данное исследование дает важные рекомендации для дальнейшего изучения технологических характеристик плазменно-дуговой сварки.

Плазменно-дуговая адгезионная сварка - это новый метод сварки, сочетающий плазменно-дуговую сварку и адгезионную технологию для соединения заготовок. Плазменная дуга имеет высокую плотность энергии и температуру столба дуги, обеспечивая концентрированный нагрев заготовки и демонстрируя сильную проникающую способность.

Этот метод позволяет достичь одноразового полное проникновение на пластинах средней толщины, а при одинаковой глубине проплавления скорость сварки выше, чем при сварке TIG, что повышает производительность сварки.

Кроме того, плазменная дуга оказывает меньшее тепловое воздействие на заготовку, а поперечное сечение сварного шва сравнительно узкое, с большим отношением глубины к ширине, напоминающее форму "винного бокала". Зона термического влияния узкая, что приводит к незначительной сварочной деформации.

Клеевые соединения равномерно распределяют нагрузку, избегая концентрации напряжения, и обеспечивают хорошую герметичность. Клеевое соединение может устранить необходимость в механический крепеж (например, винты и гайки), и соединительные отверстия не требуются, что предотвращает уменьшение эффективной площади поперечного сечения материала.

Этот метод позволяет полностью использовать прочность материала, значительно снижая общий вес конструкции. Кроме того, соединение обладает изоляционными и антикоррозийными свойствами.

На изображении ниже показана схема процесса плазменно-дуговой адгезионной сварки. В сварном соединении используется метод соединения внахлест. Толщина клеевого слоя составляет 0,1 мм. Были проведены испытания плазменно-дуговой адгезионной сварки магниевых сплавов в условиях без защиты от скосов и принудительной формовки с обратной стороны.

Как показано на рис. 19, поперечное сечение сварного шва показывает, что расплавленная ванна более широкая в верхней части и более узкая в нижней, что напоминает форму буквы "Т". Углубление на поверхности незначительное, а внутри сварного шва нет явных дефектов, таких как пористость или трещины.

Анализ механических свойств показывает, что разрушающая нагрузка плазменно-дугового клеевого сварного соединения значительно увеличивается по сравнению с плазменно-дуговой сваркой и клеевыми соединениями. При одинаковых условиях нагружения плазменно-дуговое клеевое сварное соединение демонстрирует меньшую склонность к термическому растрескиванию.

Инновационная технология лазерной адгезивной сварки была применена для соединения разнородных металлов - магния и алюминия, что позволило добиться эффективного соединения тонких листов этих двух металлов.

Этот метод значительно изменяет распределение и характеристики интерметаллических соединений между магнием и алюминием, тем самым увеличивая глубину провара и повышая прочность сварных соединений.

В процессе лазерной адгезионной сварки адгезионный слой оказывает значительное влияние на всю сварочную ванну. Он не только изменяет структуру течения всего расплавленного слоя, но и непосредственно влияет на теплопередачу в процессе сварки, тем самым изменяя традиционные процесс лазерной сварки.

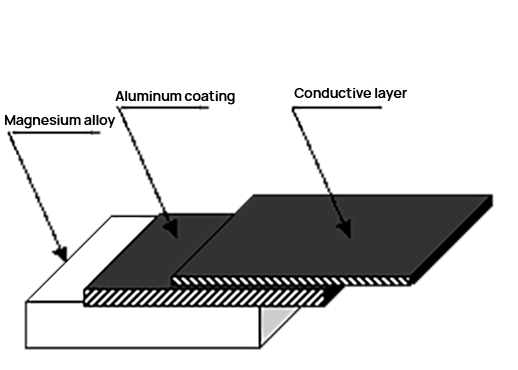

Схематическая диаграмма сварочная конструкция На рисунке 9 показано, что в зоне нахлеста нанесен слой клея толщиной 0,1 мм. Макроскопическая морфология сварного соединения показана на рис. 10.

Измерение механических свойств лазерного клеевого сварного соединения разнородных магниево-алюминиевых металлов показало, что его комплексные механические характеристики достигают более 90% по отношению к исходному магниевому сплаву, что в значительной степени отвечает современным требованиям к прочности магниево-алюминиевых соединений.

Во время процесса лазерной адгезивной сварки добавление адгезивного слоя ускоряет теплообмен между магниевым сплавом и алюминиевым сплавом, увеличивая скорость охлаждения магниевого сплава и косвенно нагревая алюминиевый сплав. Этот предварительный нагрев в некоторой степени повышает скорость поглощения лазера алюминиевым сплавом.

В настоящее время для сварки разнородных металлов Mg/Al используются в основном сварка плавлением и сварка в твердой фазе, в то время как диффузионная сварка с добавлением промежуточных переходных металлов является эффективным методом для соединения разнородных металлов.

Регулируя состав промежуточного слоя, можно контролировать структуру соединения, тем самым улучшая его эксплуатационные характеристики. В настоящее время в литературе имеется мало сообщений о диффузионных сварных соединениях Mg/Al с добавлением промежуточных переходных металлов.

Сравнительный анализ соединения Mg/Al в условиях диффузионной сварки в защищенном инертном газе с использованием переходных металлов и без них выявляет причину, по которой добавление промежуточных переходных металлов повышает прочность на сдвиг диффузионного сварного соединения Mg/Al. В эксперименте использовались следующие исходные материалы алюминиевый сплав 6061 и магниевого сплава AZ31B.

Анализ механических характеристик показывает, что прочность на сдвиг сварных соединений с прямой диффузией Mg/Al может достигать примерно 40 МПа, а при добавлении подходящих переходных металлов прочность на сдвиг сварных соединений с диффузией Mg/Al может достигать 100 МПа.

Причина кроется в том, что прямая диффузионная сварка магния и алюминия неизбежно приводит к образованию многочисленных интерметаллических соединений в зоне соединения.

Однако структура диффузионных сварных соединений Mg/Al с добавлением легированных переходных металлов переходит из сети эвтектических форм в промежуточную фазу, состоящую из пересыщенного твердого раствора на основе магния и дисперсных частиц Al, богатых второй фазой.

Добавление переходных металлов эффективно предотвращает прямой контакт магниево-алюминиевой матрицы, а образующиеся дисперсные частицы значительно повышают прочность соединения.

Благодаря высококачественному покрытию, повышенной эффективности производства, простоте эксплуатации и энергосберегающим преимуществам технология дугового напыления была в центре внимания исследователей с момента изобретения методов термического напыления.

Дуговое распыление предполагает использование двух проволок, покрытых необходимым распыляемым материалом, в качестве расходных электродов. Дуга, возникающая на концах проволоки, служит источником тепла для ее расплавления.

Затем сжатый воздух пропускается через дугу и расплавленные капли, заставляя их распыляться и ударяться о подложку с определенной скоростью, формируя таким образом покрытие.

При использовании дугового напыления сварные соединения могут быть защищены комплексно, что делает этот метод подходящим для сварных соединений как однородных, так и разнородных металлов. В данной статье рассматриваются технологические характеристики дугового напыления магниевых сплавов и процесс их постнапылительной обработки, а также представлено недавно разработанное магниево-алюминиевое квазисплавное покрытие. Чистое алюминиевое покрытие напыляется на поверхность подложки из магниевого сплава для повышения ее коррозионной стойкости.

В процессе формирования покрытия неизбежно возникает определенная пористость как на его поверхности, так и внутри, которая может стать причиной возникновения точечной коррозии. Для дальнейшего повышения коррозионной стойкости покрытия необходимым этапом является герметизация пор покрытия после обработки.

Токопроводящее запечатывание пор применяется для удовлетворения требований конкретных отраслей промышленности. Металлические наполнители добавляются к органическому герметизирующему агенту, эпоксидной смоле, для формирования смешанного проводящего покрытия, завершая процесс проводящего запечатывания пор для чистых алюминиевых покрытий, а также исследуя коррозионную стойкость органического проводящего запечатывания пор.

Схема запечатывания проводящих пор показана на рисунке 11. На рисунке 12 показана микроскопическая морфология покрытия пор, содержащего медный порошок.

Испытания на стойкость покрытия показывают, что добавление определенного количества медного порошка в эпоксидную смолу может сделать покрытие для запечатывания пор проводящим, и его проводимость является хорошей. Коррозионная стойкость герметизирующего покрытия изучалась с помощью испытания на погружение в воду при комнатной температуре.

По сравнению с негерметичным покрытием, проводящее покрытие с запечатанными порами демонстрирует хорошую коррозионную стойкость.

Исследована возможность использования гетерогенных металлических проволок для дугового распыления. В качестве двух проволок для распыления используются магниевая и алюминиевая проволоки, а на поверхности магниевых сплавов получают покрытия из интерметаллических соединений, которые повышают их коррозионную стойкость, износостойкость, высокотемпературную прочность и устойчивость к окислению, что позволяет применять их в более широком спектре областей.

В качестве двух полюсов проволоки для напыления используется высокочистая алюминиевая проволока с содержанием алюминия более 99,7% и высокочистая магниевая проволока с содержанием магния более 99,7%.

Морфология поверхности покрытия, полученного дуговым распылением, показана на рис. 13. Полученное покрытие гладкое и однородное, с мелкими частицами и без неполностью расплавленных частиц металла. Пористость поверхности также минимальна.

Измерения микротвердости покрытия показали, что средняя микротвердость достигает 200 HV, в то время как средняя твердость покрытия из чистого алюминия, нанесенного дуговым напылением, составляет всего 67 HV.

Твердость соединения, полученного в результате реакции магния и алюминия, выше, чем у чистого магния и алюминия, а образование большого количества интерметаллических соединений приводит к увеличению твердости покрытия.

После того как магний диффундирует и реагирует с алюминием, остаточные оксиды и частицы фазы MgAl2O4, диспергированные в матрице, также вносят свой вклад в эффект упрочнения.

Разработка и применение магниевого сплава, нового конструкционного материала, поставили перед сварочной технологией серьезные задачи и одновременно расширили возможности его использования. При сварке магниевых сплавов остается множество технических трудностей, которые еще предстоит изучить и решить.

Преодоление этих проблем заложит прочную техническую основу для практического применения магниевых сплавов, а также для проектирования и производства компонентов из магниевых сплавов.

Технологические достижения, о которых шла речь выше, несомненно, повысят уровень технологии сварки изделий из магниевых сплавов и будут способствовать применению сложных компонентов из магниевых сплавов в промышленном производстве.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.