La laminadora de chapa es un tipo de equipo que utiliza rodillos de trabajo para doblar y dar forma a la chapa metálica en diversas formas, incluidas formas cilíndricas y cónicas. Es una pieza fundamental del equipo de procesamiento.

La máquina laminadora de chapas funciona aplicando fuerzas externas, como presión hidráulica y fuerza mecánica, a los rodillos de trabajo, presionando o conformando así la chapa. Mediante la rotación y los cambios de posición de los rodillos de trabajo pueden crearse diferentes formas, como piezas ovaladas, en arco o cilíndricas.

Esta máquina se utiliza ampliamente en industrias como la química, la de calderas y la de construcción naval, y se clasifica en dos tipos en función del número de rodillos: de tres rodillos curvadoras de chapa y curvadoras de chapa de cuatro rodillos.

La laminadora, también conocida como laminadora circular, es una máquina herramienta utilizada para la laminación en continuo de doblar metal chapas en piezas cilíndricas, en forma de arco o de otras formas.

Los cambios de posición relativos y los movimientos de rotación de la pieza se utilizan para deformar continuamente la placa y conseguir la forma deseada. El sitio máquina curvadora de chapas pueden clasificarse en versiones de dos rodillos, tres rodillos y cuatro rodillos, y las máquinas de tres rodillos se dividen a su vez en tipos de rodillo superior universal, simétrico, horizontal ajustable hacia abajo y ajustable en arco.

Estas máquinas pueden clasificarse a su vez en función de su modo de transmisión, como hidráulica o mecánica. Las máquinas de dos rodillos curvado de chapas se utiliza para procesar chapas más pequeñas, mientras que la máquina de cuatro rodillos se utiliza para chapas más grandes, como las de acero marino.

La placa maquinaria de laminación se utiliza ampliamente en industrias como la calderería y la construcción naval, así como en la fabricación de maquinaria en las industrias petrolera, maderera y de estructuras metálicas.

Existen muchas especificaciones y modelos diferentes de máquinas curvadoras de chapa. Estas máquinas pueden clasificarse en función de su estructura mecánica y el número de rodillos, lo que da lugar a versiones de tres y cuatro rodillos. Además, las máquinas curvadoras de chapa se pueden clasificar en función de su modo de accionamiento: mecánico o hidráulico.

La estructura de una máquina curvadora de chapa de tres rodillos es relativamente sencilla, ya que consta de un par de rodillos laterales y un rodillo superior que puede moverse hacia arriba y hacia abajo. La máquina curvadora de chapa de cuatro rodillos, sin embargo, tiene una estructura más compleja con un par de rodillos laterales, un rodillo superior y un rodillo inferior. A pesar de su mayor coste, este tipo de máquina ofrece un rendimiento superior y produce productos laminados de mayor calidad.

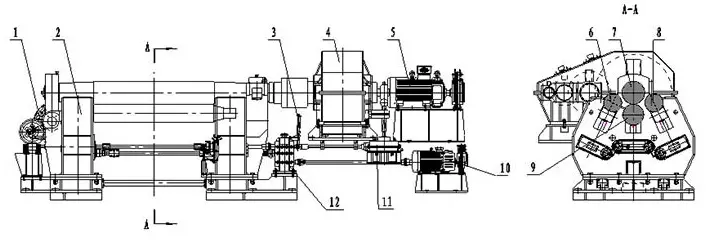

La máquina curvadora de chapas combinada consta principalmente de un dispositivo de descarga, un sistema de transmisiónun rodillo superior, un rodillo inferior y un bastidor.

Su estructura presenta piñones de múltiples sistemas de transmisión que engranan con los grandes engranajes del extremo del rodillo superior. El sistema de transmisión puede disponerse en dos grupos, colocados horizontal y simétricamente con el rodillo superior.

Alternativamente, puede estar dispuesto en tres grupos, con el rodillo superior simétricamente posicionado alrededor de un círculo central de 120 grados. Por último, el sistema de transmisión puede constar de cuatro grupos, con el rodillo superior colocado simétricamente alrededor de un círculo central de 90 grados.

El principio de funcionamiento de la laminadora es el mismo en todos los modelos. La posición relativa del rodillo superior y el rodillo lateral se ajusta para doblar y deformar gradualmente el chapa metálica entre los rodillos. La rotación positiva y negativa del eje principal hace que la chapa se mueva de un lado a otro entre los rodillos hasta que se produce la deformación plástica.

Mediante el ajuste continuo de la posición relativa del rodillo, el eje principal alterna continuamente y la deformación plástica de la chapa aumenta hasta que se procesa en un arco circular o un producto de pasada circular que cumple las especificaciones requeridas.

La capacidad de trabajo de la máquina curvadora de chapas se refiere al diámetro mínimo del tambor que puede producirse cuando el grosor y la anchura máximos de la chapa se laminan bajo límites de elasticidad especificados en estado frío. Este método se utiliza ampliamente a nivel nacional e internacional, ya que ofrece una alta precisión, un funcionamiento sencillo y un bajo coste. Sin embargo, requiere una chapa de alta calidad sin defectos ni inconsistencias en su estructura metalúrgica.

Para chapas más gruesas o radios de curvatura más pequeños que superen la capacidad de trabajo del equipo, puede utilizarse el método de laminado en caliente si el equipo lo permite. En los casos en que la chapa no puede laminarse en frío y la rigidez del laminador en caliente es insuficiente, se emplea el método de laminación en caliente.

En la fabricación de estructuras de acero, el proceso de conformado por doblado incluye varios métodos, como el laminado (redondeado), el doblado (cocción a fuego lento), el plegado y el prensado a presión. Este proceso puede completarse mediante transformación en caliente o en frío.

La flexión en redondo es una deformación por flexión que se consigue mediante el alargamiento de las fibras exteriores y el acortamiento de las fibras interiores de la chapa de acero bajo la influencia de una fuerza externa, mientras que las fibras centrales permanecen inalteradas. Si el radio del cilindro es grande, la chapa de acero puede laminarse a temperatura ambiente, pero si el radio es pequeño y la chapa es gruesa, es necesario calentarla.

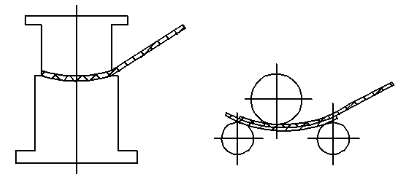

Existen tres métodos para laminar chapas de acero a temperatura ambiente: el laminado mecánico, el prensado en molde y la fabricación manual. El redondeado mecánico se realiza en la laminadora de chapas, también conocida como laminadora redonda. El redondeo de las chapas en esta máquina se consigue mediante la presión generada cuando el rodillo superior se desplaza hacia abajo. El principio de funcionamiento del redondeado se muestra en la siguiente figura.

A) Simétrico tres máquina curvadora de rodillos

B) Tres asimétricos curvado de rodillos máquina

C) Dibujo de la curvadora de cuatro rodillos

Cuando se utiliza una máquina curvadora de tres rodillos (enrolladora) para curvar la chapa, ambos extremos de la chapa deben precurvarse. La longitud de precurvado se calcula como 0,5L + (30 a 50) mm, donde L es el distancia entre centros del rodillo inferior.

El preproceso de plegado puede realizarse mediante prensado con una prensa o utilizando una placa de apoyo en la laminadora.

a) Presione y doble previamente con un máquina de prensar

b) Precurvado con placa de apoyo en la redondeadora

Como máquina especializada, la máquina curvadora de chapas desempeña un papel importante en el procesamiento industrial básico. Si el acero conformado tiene que ser cilíndrico, la máquina laminadora es necesaria para el curvado de rodillos y se utiliza en industrias como la automovilística y la militar.

La máquina laminadora puede producir columnas de acero que cumplan requisitos específicos y es una herramienta muy práctica. En el extranjero, la laminadora se suele clasificar en función de la configuración de los rodillos de trabajo.

En China, la clasificación suele hacerse en función del número y la forma de ajuste de los rollos de trabajo y suele dividirse en:

Máquina curvadora de placas de tres rodillos: Esta categoría incluye las curvadoras de chapa de tres rodillos simétricos, las curvadoras de chapa de tres rodillos asimétricos, las curvadoras de chapa de tres rodillos de ajuste horizontal, las curvadoras de chapa de tres rodillos de ajuste inclinado, las curvadoras de chapa de tres rodillos de ajuste en arco y las curvadoras de chapa de tres rodillos de ajuste vertical.

Máquina curvadora de placas de cuatro rodillos: Esta categoría se divide en rollo lateral máquinas curvadoras de chapa de cuatro rodillos con ajuste de inclinación y máquinas curvadoras de chapa de cuatro rodillos con ajuste de arco de rodillo lateral.

Máquina curvadora de chapas para usos especiales: Esta categoría incluye curvadoras de chapa verticales, curvadoras de chapa marinas, curvadoras de chapa dobles placa del rodillo curvadoras de chapa, curvadoras de chapa cónica, curvadoras de chapa multirollo y curvadoras de chapa polivalentes, entre otras.

La transmisión mecánica se utiliza en las máquinas curvadoras de chapa desde hace varias décadas. A pesar de su estructura sencilla y su rendimiento fiable, se sigue utilizando ampliamente en las máquinas curvadoras de chapas pequeñas y medianas debido a su bajo coste.

Sin embargo, en el caso de las curvadoras de chapa de baja velocidad y alto par, el tamaño del sistema de transmisión y la elevada potencia del motor necesaria para su funcionamiento han llevado a utilizar cada vez más la transmisión hidráulica.

En los últimos años, se han fabricado máquinas curvadoras de chapa con tecnología mixta mecánica y transmisión hidráulicaEl movimiento del cilindro de trabajo está controlado por un motor hidráulico, mientras que el accionamiento principal sigue siendo mecánico. Además, también existen máquinas curvadoras de chapa totalmente hidráulicas que utilizan un motor hidráulico como fuente de energía para la rotación del cilindro de trabajo.

Ventajas e inconvenientes de tres placa del rodillo plegadora

En la máquina curvadora de chapa, la chapa metálica de plástico de especificación plana pasa entre tres rodillos de trabajo (dos rodillos inferiores y un rodillo superior). Con la ayuda de la presión inferior del rodillo superior y el movimiento de rotación del rodillo inferior, la placa de metal se somete a múltiples pasadas de flexión continua (deformación por compresión de la capa interior, sin cambios en la capa intermedia, deformación por tracción de la capa exterior), lo que resulta en una deformación plástica permanente, que luego se enrolla en el cilindro, cono u otra forma deseada.

El rodillo superior de la máquina curvadora de placas de tres rodillos puede elevarse y bajarse verticalmente a través de la transmisión hidráulica obtenida por el aceite hidráulico en el cilindro hidráulico que actúa sobre el vástago del pistón. El rodillo inferior es accionado por rotación y engranado con el engranaje de salida del reductor para proporcionar el par de torsión para enrollar la placa. El rodillo inferior también está equipado con un rodillo de apoyo que puede ajustarse. El rodillo superior tiene forma de tambor, lo que mejora la rectitud de los productos y es adecuado para latas superlargas con diversas formas de sección transversal.

Sin embargo, la desventaja de la máquina curvadora de tres rodillos es que los extremos de la placa necesitan ser precurvados con la ayuda de otros equipos. Es adecuada para curvadoras de chapa a gran escala con un grosor superior a 50 mm. Además, se añade una fila de rodillos locos fijos en la parte inferior de los dos rodillos inferiores para reducir la envergadura de los rodillos, mejorando así la precisión de la pieza laminada y el rendimiento general de la máquina.

Ventajas y desventajas de la laminadora de chapa de cuatro rodillos

El proceso de operación de la máquina curvadora de placas de cuatro rodillos es sencillo, con sólo dos pasos: prensado y rotación. Esto puede ahorrar tiempo de trabajo manual y mejorar la eficiencia del trabajo en cierta medida. La precisión del círculo de enrollado también se ha mejorado en cierta medida, pero existen algunas limitaciones en otros aspectos, como el largo tiempo necesario para cada círculo de enrollado y la necesidad de carga y descarga manual. Sin embargo, tiene potencial para seguir mejorando y puede convertirse en una máquina de curvar más práctica en el futuro.

La laminadora de chapas se utiliza principalmente para laminar chapas metálicas en formas cilíndricas o de arco. La mayor parte del acero cilíndrico se produce utilizando equipos de laminación de chapas, que han demostrado ser muy eficaces en muchas industrias de fabricación de maquinaria. Examinemos su estructura específica con más detalle.

El conjunto del cilindro superior suele constar de un cilindro de aceite principal, un alojamiento para el rodamiento del cilindro superior, un cilindro superior y rodamientos autoalineables de doble hilera. El cilindro superior es un componente crucial para el funcionamiento de la máquina curvadora de chapa, y sus muñones en ambos extremos utilizan rodamientos de doble hilera extra anchos. El uso de rodamientos de rodillos autoalineables facilita el manejo de la inclinación del rodillo principal y el enrollado cónico.

El mecanismo de movimiento horizontal está accionado por el motor de movimiento e impulsa el conjunto del rodillo superior para que se mueva horizontalmente a través de un reductor, un engranaje helicoidal y un mecanismo de tuerca de tornillo, lo que facilita el laminado asimétrico de las placas.

El conjunto del rodillo inferior suele incluir un rodillo inferior, una caja de rodamientos, engranajes, cojinetes deslizantes, etc. Como parte crítica del equipo de laminación de chapa, el rodillo inferior se utiliza generalmente en aplicaciones de baja velocidad y carga pesada a temperatura normal.

El conjunto de polea tensora consta de una polea tensora y un mecanismo de cuña y puede ajustarse para adaptarse a las especificaciones de las chapas laminadas.

El sistema de accionamiento principal incluye un motor principal y un freno reductor.

El mecanismo de vuelco está formado por un cilindro y un cilindro de vuelco y se instala en el lateral de la estantería volcada para volcarla y restaurarla.

La máquina curvadora de chapa se conoce como la "máquina de las máquinas de producción" y se considera la "columna vertebral" del trabajo. A pesar de su relación aparentemente distante con nuestra vida cotidiana, todos los productos que utilizamos están en realidad interconectados con la máquina curvadora de chapa. Desempeña un papel en el proceso de producción de diversas industrias, como la automovilística, la aeronáutica, la informática, la medicina y la energía.

A medida que el campo de aplicación de la máquina curvadora de chapa continúa expandiéndose, la importancia de disponer de las normas correspondientes para la máquina curvadora de chapa se hace cada vez más significativa. Con la creciente demanda de máquinas curvadoras de chapa, la necesidad de normas y sistemas pertinentes también va en aumento. En última instancia, esto impulsará el avance de la tecnología de la máquina curvadora de chapa a un nivel superior y mejorará la calidad de los productos de la máquina curvadora de chapa.

Por lo tanto, al tiempo que se aprovechan al máximo las normas existentes, es necesario estudiar nuevas normas y sistemas que puedan aplicarse al desarrollo futuro. Esto ayudará a avanzar la tecnología de las máquinas curvadoras de chapa a un nivel superior y mejorar continuamente la calidad y el nivel de los productos de las máquinas curvadoras de chapa.

Los expertos del sector predicen que, en el futuro, el mercado de las curvadoras de chapa ofrecerá una gama más amplia de opciones, con múltiples variedades y especificaciones para satisfacer las necesidades de proyectos de fabricación completos.

Las curvadoras de chapa de gama baja no podrán sostener el crecimiento futuro. Centrarse en el diseño y en la investigación y el desarrollo es crucial para el éxito futuro del sector.

Los fabricantes de máquinas curvadoras de chapa se esforzarán por establecer centros automáticos de innovación científica y tecnológica para máquinas curvadoras, crear una plataforma para transformar y modernizar la industria tradicional de máquinas curvadoras y desarrollar productos avanzados de máquinas curvadoras.

Se cree que, con la fuerte demanda, las perspectivas de futuro de la industria de máquinas curvadoras de chapa son amplias e ilimitadas.

El coste de la máquina curvadora de chapa siempre ha sido una preocupación importante para todos los usuarios. Cualquier cambio o variación en su precio puede afectar en gran medida a los intereses de todos los implicados. Hoy, vamos a discutir los factores que afectan el precio de la máquina dobladora de placas para ayudar a los usuarios a tomar decisiones informadas.

Especificaciones y dimensiones:

Hay varios tamaños disponibles para laminadoras de chapaque ofrece a los clientes una amplia gama de opciones. Los precios de las máquinas varían en función del tamaño: las de mayor tamaño son más caras y las más pequeñas, más asequibles. Los clientes pueden dirigirse al fabricante para solicitar un diseño personalizado de tamaño y especificaciones concretas. Si el cliente no está satisfecho con el precio, ambas partes pueden entablar negociaciones para llegar a un acuerdo.

Hoja utilizada:

El precio de la máquina curvadora de chapas está relacionado con la selección de chapas que puede procesar la máquina. Cuanto mayor sea la anchura y el grosor de la chapa, mayor será el volumen de las piezas procesadas. Esta máquina se utiliza para procesar diferentes placas y obtener piezas del tamaño y la forma deseados.

Mecánica o hidráulica:

La máquina curvadora de placas se puede dividir en tipos mecánicos o hidráulicos en función de su principio de funcionamiento. El tipo mecánico puede dividirse a su vez en simétrico y asimétrico.

Los tipos mecánicos e hidráulicos tienen diferentes principios de funcionamiento, características de rendimiento y condiciones de aplicación, por lo que los usuarios pueden elegir en función de sus necesidades. Los precios de los tipos mecánicos e hidráulicos también son bastante diferentes debido a las diferencias en el principio de diseño y la dificultad, y los precios ofrecidos por los diferentes fabricantes varían.

A la hora de comprar plegadoras de chapa totalmente automáticas de alta calidad, se recomienda no centrarse únicamente en el precio, sino tener en cuenta las especificaciones, el rendimiento y otros factores de cada máquina para evitar perderse una máquina ideal para sus condiciones de trabajo.

El principio de funcionamiento de la máquina curvadora de chapa implica el movimiento de los rodillos de trabajo a través de fuerzas externas como la presión hidráulica y la fuerza mecánica, lo que permite que la chapa sea prensada o enrollada para darle forma. A través del movimiento de rotación y los cambios de posición de los rodillos de trabajo con diferentes formas, es posible producir piezas ovaladas, piezas de arco, piezas cilíndricas y otras formas. Veamos con más detalle los pasos necesarios para utilizar la máquina curvadora de rodillos.

Preparación antes de utilizar la máquina curvadora de rodillos

Cada pieza de la máquina debe inspeccionarse y comprobarse que funciona correctamente, sin tornillos de fijación sueltos. El freno debe funcionar correctamente y de forma segura.

La distancia entre los rodillos debe ajustarse con precisión en función del grosor de la chapa, y la máquina no debe funcionar por encima de su capacidad. No se pueden laminar piezas con propiedades mecánicas que superen el límite especificado.

Precauciones de uso de la máquina curvadora de chapa

La pieza de trabajo debe colocarse de forma segura, y la operación de puesta en marcha debe realizarse una vez, con señales claras y comandos especificados.

No ponga la mano sobre el acero laminado placa y evitar el uso del modelo de inspección. El modelo de inspección solo debe utilizarse para el redondeo tras la parada.

Cuando la pieza llegue al final de la placa de acero, deje un margen suficiente para evitar que la pieza se caiga y provoque lesiones.

Está prohibido permanecer sobre la pieza de trabajo o comprobar la redondez del cilindro laminado durante el funcionamiento de la laminadora.

Al laminar cilindros gruesos y de gran diámetro o piezas con materiales de gran resistencia, reduzca el número de rodillos móviles y realice varios rodillos.

Cuando se enrollan cilindros estrechos, deben enrollarse en el centro de los rodillos.

Una vez que la pieza entre en los rodillos, evite que las manos y la ropa queden atrapadas en los rodillos.

Precauciones para la parada de la máquina curvadora de chapa

Si se detecta algún ruido anormal durante el funcionamiento de la máquina, deténgala inmediatamente e inspecciónela para realizar ajustes y reparaciones.

Apague el interruptor y desconecte la alimentación.

Tras la parada, coloque la pieza en el lugar previsto.

Estos son los pasos para utilizar la máquina curvadora de rodillos.

Durante el uso de la máquina, es importante seguir estos pasos para evitar problemas durante el funcionamiento.

A continuación se ofrecen una serie de consejos a tener en cuenta durante el uso de la plegadora:

Estas son las precauciones que hay que tener en cuenta al utilizar una máquina curvadora de rodillos.

Rellenar todo lubricación por copa de aceite y puntos de lubricación manual según sea necesario de acuerdo con lo dispuesto en el diagrama de lubricación de la máquina.

La chapa se lamina según los parámetros especificados por la laminadora, con un espesor de 20 mm y una longitud de 2.500 mm, y un límite elástico inferior a 250 MPa.

Al conectar la alimentación, compruebe que el rodillo inferior avanza y retrocede suavemente y que el rodillo superior sube y baja sin atascos anormales.

Siga estrictamente los procedimientos de procesamiento de las planchas y los métodos de funcionamiento. Preste mucha atención al funcionamiento del equipo cuando el rodillo superior se eleve hasta la posición límite.

Una vez que se detiene el accionamiento principal, se puede levantar el cilindro superior, reajustar el cojinete de giro e inclinar el cilindro superior.

Si durante el funcionamiento de la plegadora se percibe algún ruido o impacto irregular, interrumpa inmediatamente la inspección.

Durante el funcionamiento, todo el personal debe coordinarse y seguir las órdenes del supervisor del panel de rodillos. Está prohibido arrancar la máquina sin una contraseña adecuada.

Tenga cuidado para evitar que sus manos sean presionadas por las placas de acero durante la operación de la máquina dobladora de placas y evite rodar las placas de acero con sus manos.

Cuando levante planchas de acero o bidones con una grúa, tenga cuidado de no colisionar con la máquina. Después de laminar, limpie los materiales acabados, mantenga el equipo y desconecte la corriente rápidamente.

Dado que la máquina curvadora de chapa está sometida a un gran esfuerzo durante su funcionamiento, es propensa a sufrir varios fallos durante su uso. En la siguiente sección, hablaremos de dos fallos comunes y sus respectivas soluciones.

Una máquina dobladora de placas 50×3000 de una fábrica de maquinaria experimentó grietas en su eje principal tras un año de uso. Tras realizar una detección de defectos por ultrasonidos, se descubrió que la estructura del eje principal estaba dividida en dos partes: una sección forjada y otra fundida, que no cumplían la norma nacional de detección de defectos de clase II.

Para determinar con mayor precisión la causa de los daños, el personal de mantenimiento diseccionó el eje principal y comprobó que los resultados de la detección eran exactos. Tras su análisis, se llegó a la conclusión de que la causa principal de la fractura del eje principal era soldadura deficiente. La zona de soldadura era pequeña, el proceso era brusco y había inclusiones de escoria de soldadura, lo que provocaba defectos de baja resistencia.

1.1 Esquema de reparación.

Basándonos en las condiciones de tensión del eje principal, utilizamos un soldadura a tope técnica. Para ello, se realizaron dos ranuras en forma de U en el lugar de la soldadura, y se mecanizaron respectivamente una fosa y un resalte en el centro del eje roto, con un ajuste de tolerancia de H7/H7.

Para garantizar la coaxialidad de la soldadura, se diseñaron un bloque de dimensionamiento en forma de V y un anillo de igual diámetro como parte de la configuración.

1.2 Materiales de soldadura y métodos.

Durante la inspección del material del eje principal mediante equipos de inspección, se descubrió que está fabricado con acero n.º 45. Sin embargo, este acero tiene un rendimiento de soldadura deficiente, lo que crea numerosos problemas durante la soldadura. Sin embargo, este acero tiene un rendimiento de soldadura deficiente, lo que crea numerosos problemas durante la soldadura.

Además, debido al gran diámetro del eje principal, es necesario precalentar antes de soldar. La máquina de soldadura utilizada es la XC500 con protección de gas de dióxido de carbono. El hilo de soldadura utilizado es ER50-6 con un diámetro de 1,2 mm.

Durante el proceso de soldaduraLa tensión se mantiene en torno a 35 V, la corriente oscila entre 220 y 250 A y la velocidad oscila entre 15 y 25 cm/min.

Para garantizar penetración total del eje principal, debe reducirse la velocidad durante la fase inicial de soldadura y emplearse el método de transporte de la banda en línea recta. A medida que aumenta la anchura de la ranura, el movimiento de soldadura debe cambiarse a una forma de diente de sierra para minimizar la deformación.

Además, la soldadura debe ser realizada por dos personas simultáneamente, alternando una rotación hacia arriba y otra hacia abajo.

1.3 Soldadura.

Antes de soldar, hay que realizar algunos pasos de pretratamiento.

En primer lugar, hay que desmontar el eje principal y realizar determinados procesos de mecanizado, como picados y ranuras, en el eje principal, tal y como se especifica en los planos. También hay que comprobar que los dos ejes rotos se ensamblan correctamente.

Para evitar el impacto de la escoria de soldadura en el conjunto, la zona próxima a la soldadura debe limpiarse con un desescoriador para eliminar cualquier residuo de escoria generado durante el mecanizado.

A continuación, los ejes rotos se colocan en el T20 mandrinadora y se alinean utilizando un bloque de ajuste en forma de V para ajustar la diferencia de altura horizontal. A continuación, se unen los dos ejes con un rodillo y se comprueba la coaxialidad con una regla de corte. Los ajustes finos se realizan con una fina lámina de cobre para garantizar que el error de coaxialidad no supere los 0,05 mm.

Por último, se utilizan cantoneras para reforzar los cuatro extremos.

Para reducir la deformación del eje principal durante la soldadura, se utiliza el método de dos personas soldando simultáneamente. El rodillo instalado en el eje principal se suelda simétricamente en cuatro posiciones, arriba, abajo, izquierda y derecha, aumentando gradualmente la longitud de soldadura.

Después de cada sesión de soldadura, la escoria de soldadura debe eliminarse rápidamente, y cualquier tensión de soldadura debe aliviarse golpeando la soldadura.

Para garantizar la coaxialidad, la soldadura debe detenerse cuando alcance 3/5 de la profundidad de la ranura y debe comprobarse la desviación de la coaxialidad para determinar la dirección del siguiente doblez. El huso puede enderezarse aumentando adecuadamente la longitud del arco de soldadura y la corriente.

1,4 Efecto.

Las estadísticas indican que, tras esta reparación del husillo, no se han producido grietas en él en los últimos tres años.

El proceso completo de reparación por soldadura duró cuatro días y requirió 15 kg de varilla para soldar. El coste total de la reparación, incluidos los gastos de mecanizado y material, fue de 5.788 yuanes.

Si se comprara un nuevo husillo, costaría 220000 yuanes y tardaría 35 días en transportarse e instalarse.

En comparación, la reparación de husillos no sólo ahorra costes, sino que también reduce el tiempo necesario y aumenta la eficacia.

Una máquina curvadora de placas de presión de tres rodillos Em040-160 fabricada en Italia dejó de funcionar repentinamente durante su funcionamiento.

Tras la inspección, se comprobó que la señal eléctrica era normal y se determinó inicialmente que se trataba de un problema mecánico.

El trabajador de mantenimiento retiró primero el motor de la cola del rodillo superior y giró manualmente el eje de entrada del reductor del rodillo superior para confirmar que el reductor funcionaba correctamente.

Al desmontar el motor, se descubrió que la placa de cubierta móvil en la cara extrema de la placa de distribución de aceite en el lado de entrada de aceite del motor estaba rota, y el anillo de sellado debajo de la placa de cubierta también se había dañado. Los restos del daño habían penetrado en el émbolo, haciendo que el aceite se canalizara tanto dentro como fuera de la placa de distribución de aceite, impidiendo la generación de presión de trabajo.

El motor hidráulico utilizado en esta máquina dobladora es un motor importado de pistones radiales marca Sai S7b3000 o cinco estrellas. Adquirir piezas nuevas del motor al fabricante llevaría mucho tiempo y resultaría caro.

Por lo tanto, el departamento de mantenimiento de equipos decidió reparar el motor internamente, basándose en la tarea de producción y el progreso de la fábrica.

Se mecanizó una nueva placa de cubierta móvil al tamaño de la placa de distribución de aceite, y se obtuvo un anillo de sellado de un agente de sellado de aceite. Las juntas originales eran una junta tórica y un anillo de ranura circular.

Sin embargo, el agente sólo disponía de juntas tóricas y anillos planos, mientras que los tamaños originales eran de 2,5 y 1,9 mm.

Como solución, se utilizó un anillo de retención de 3 mm en lugar del anillo de retención de 1,9 mm. Dado que la ranura del retén de la placa de distribución de aceite era de 3,6 mm de profundidad y 3,2 mm de anchura, la junta tórica de 3,0 tenía un ligero hueco en la ranura para la compresión, y el anillo de retención plano de 1,4 podía colocarse con seguridad en la ranura.

Se montó el motor y se reinició la máquina, permitiendo que el rodillo superior girara libremente. Tras un mes en funcionamiento, el motor seguía funcionando con normalidad.

En conclusión, el proceso de laminado de chapas requiere una gran cantidad de potencia motriz y la máquina de laminado de chapas tiene un volumen enorme. Además de doblar la pieza de trabajo, una parte significativa de la energía consumida durante el proceso de laminado de chapas es utilizada por los componentes mecánicos y mecánicos de la máquina. sistemas hidráulicos.

Además, debido a la pesada carga durante el uso, la máquina dobladora de placas es propensa a fallar durante el impacto.

Existen varios tipos de averías que pueden producirse en una máquina curvadora de chapa. Los dos fallos más comunes y los métodos de reparación se han comentado anteriormente.

A medida que la tecnología siga desarrollándose, habrá más fallos y soluciones en el futuro del trabajo con máquinas curvadoras de rodillos.

A través de la práctica continua, la tecnología de mantenimiento de la máquina curvadora de rodillos seguirá mejorando.

Para ser francos, no existe un único fabricante de curvadoras de chapa que sea el mejor, sino el proveedor más adecuado a sus necesidades.

A la hora de comprar una máquina curvadora de rodillos adecuada para el procesamiento de su producto, hay numerosos factores que deben tenerse en cuenta.

Para más información, puede seguir leyendo el siguiente contenido.

Sin embargo, una lista de los diez mejores platos fabricantes de curvadoras en el mundo puede seguir sirviendo de referencia.

Encontrará más información sobre ellos en el siguiente artículo.

El material de la chapa es uno de los factores más cruciales en el diseño de una máquina curvadora de chapas.

Por ejemplo, al laminar chapas del mismo grosor, las chapas con alto límite elástico tienen requisitos estrictos en cuanto a la presión de la máquina curvadora de chapa. Si no se tiene en cuenta, pueden producirse defectos o deformaciones en las esquinas de la placa de material procesado.

Hoy en día, la resistencia del acero ha aumentado mucho, lo que ha provocado un incremento de los requisitos para la presión de laminación de la máquina dobladora.

La Sociedad Americana de Ingenieros Mecánicos (ASME) ha establecido las normas correspondientes para ello, clasificando varias tipos de acero como A36, A516grado70, series Hardox400/500, series AR200/300, etc.

La presión de laminación para aceros con distintas especificaciones también varía.

La fragilidad del temple, el límite elástico del metal y el uso previsto de la placa de material son factores importantes que los fabricantes de laminadoras de placas deben tener en cuenta.

Esto es especialmente significativo desde que la industria siderúrgica sufrió reformas en las últimas décadas. Por ejemplo, el acero dulce ya no es popular y ha pasado a la historia.

Para obtener el resultado deseado, el comprador debe aprender primero a hacer las preguntas adecuadas.

Cada empresa tiene sus propias necesidades. Respondiendo a estas preguntas, el departamento de ventas puede crear un conjunto de planes que satisfagan mejor las necesidades de compra.

Las empresas también deben plantearse si necesitan laminar productos cónicos o parabólicos para ampliar su mercado.

La laminadora CNC con rodillo superior grueso y rodillo inferior fino es un modelo ideal para laminar objetos de esta forma.

Esta laminadora tiene la ventaja de eliminar eficazmente el desgaste de la superficie de la placa de material, con lo que se suprime la necesidad de rectificar los bordes en la punta del cono.

Aunque el Sistema CNC puede lograr teóricamente el equilibrio, la laminación cónica precisa se consigue realmente mediante el equilibrio del par. Lograr un equilibrio preciso permite a la placa de material procesar una conicidad perfecta en 5 segundos.

Por un lado, la contratación debe facilitar al proveedor todos los detalles necesarios, incluidos el diámetro, el material, el error, la forma, etc.

Por ejemplo, en la industria de recipientes a presión, puede haber requisitos para que el error de redondez en la dirección del diámetro sea inferior a 1% o sin defectos.

Si la potencia de la máquina curvadora de chapa es demasiado alta, puede producirse el fenómeno del cilindro, lo que dará lugar a productos no cualificados y afectará gravemente a los beneficios de la empresa.

Por otra parte, el fabricante de la laminadora debe tener en cuenta todas las necesidades particulares del comprador.

El comprador también debe encontrar un fabricante dispuesto a sentarse a discutir los detalles uno por uno.

Muchos detalles son fundamentales, pero a menudo los compradores los pasan por alto. En este punto, el fabricante responsable debe confirmar estos detalles.

A menudo, las empresas necesitan determinar qué materiales y espesores darán los mejores resultados.

Por lo tanto, los fabricantes de máquinas curvadoras de chapa deben diseñar y fabricar las máquinas correspondientes basándose en estos parámetros, lo que puede ahorrar una cantidad significativa de tiempo y reducir en gran medida la tasa de retrabajo.

La experiencia demuestra que las curvadoras de gama alta rinden mejor cuando trabajan a 50% de carga máxima.

Por ejemplo, una laminadora de chapa que pueda laminar 10 mm placas gruesas da los mejores resultados al laminar placas de 5 mm.

Un problema importante en el laminado de chapas es el tamaño de la chapa de material. Además de esta cuestión, la mayoría de los problemas se centran en la presión entre los rodillos superior e inferior.

Si una laminadora de chapas diseñada para laminar chapas de 10 mm se utiliza para laminar chapas de 6 mm, puede producirse una distorsión cilíndrica.

Esto suele plantear dificultades, siendo el mayor problema cuando el grosor de la chapa alcanza el límite de la máquina curvadora de rodillos. Si no se utilizan juntas, hay que deshacerse de toda la máquina.

Por otra parte, cuando se diseña una máquina curvadora de placas con un gran espesor de placa para enrollar placas de material delgado, la resistencia de las placas de material en el centro es mayor que la de alrededor, lo que provoca una deformación en reloj de arena que no puede corregirse sin el uso de calzos.

Cuanto menor sea el diámetro, mayor será la presión de laminado necesaria. Cuando el diámetro interior de la chapa gruesa es muy pequeño, los diseñadores deben prestar atención a la posición del rodillo superior y a la estructura de la máquina curvadora de chapa, ya que estos dos factores influyen significativamente en el tamaño de la abertura.

El diámetro máximo del círculo de enrollado diseñado para la mayoría de las plegadoras es 1,5 veces el diámetro del rodillo superior.

Así, un rodillo superior de 50 mm puede enrollar hasta un diámetro interior máximo de 75 mm.

Ahora existe una nueva tecnología que permite que casi la mitad de la placa de material esté bajo presión durante el proceso de plegado, lo que aumenta el máximo flexión de diseño diámetro a 1,1 veces el método anterior y aumenta la gama de diámetros efectivos en 30%.

Es importante señalar que el rango de la mejor precisión de laminado que pueden alcanzar todas las máquinas curvadoras de chapa es la mitad del estándar de diseño.

Al diseñar una máquina curvadora de placas, el diseñador debe tener en cuenta la fuerza de apoyo de la placa de material en dos direcciones: horizontal y vertical.

Teniendo esto en cuenta, se reduce la mano de obra necesaria, ya que una sola persona puede completar la carga de trabajo que originalmente habría requerido dos.

Es importante tener en cuenta que, al laminar productos cilíndricos, si el diámetro es superior a 200 veces el grosor de la placa, ésta se doblará debido a su propio peso, lo que dará lugar a un diámetro incorrecto. Para evitarlo, debe utilizarse una máquina curvadora de placas con función de soporte de placas de material.

Sin embargo, algunos fabricantes pueden optar por utilizar carretillas elevadoras y grúas como soportes para reducir costes, pero este planteamiento suele ser ineficaz y limita el ámbito de aplicación de los equipos.

Muchos compradores tienden a pasar por alto factores clave, lo que provoca que el equipo adquirido no cumpla sus requisitos y cause problemas al departamento de producción.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.