Вы когда-нибудь задумывались об искусстве и науке, лежащей в основе формирования металлических листов в сложные формы? В этой увлекательной статье блога мы погрузимся в захватывающий мир гибки листового металла. Наш эксперт, инженер-механик, раскрывает секреты различных методов гибки, материалов и оборудования, предлагая ценные идеи, которые изменят ваше представление об этом важнейшем производственном процессе.

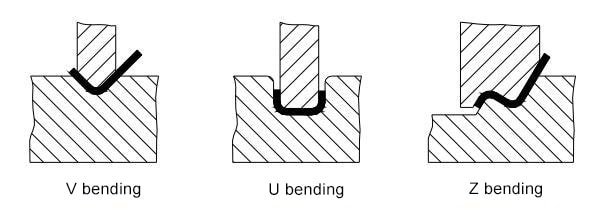

Гибка листового металла - это процесс изменения угла наклона листа или панели, который может включать в себя придание им различных форм, таких как V или U.

Похожие статьи: Калькулятор силы V- и U-образного изгиба

Как правило, для гибки листового металла используются два метода: гибка в пресс-форме и гибка на листогибочном прессе. Гибка в пресс-форме подходит для деталей из листового металла со сложной структурой, при небольших объемах производства и крупносерийной обработке. Напротив, гибка на листогибочном прессе идеально подходит для листовой металл структуры с большими размерами или меньшей урожайностью.

Оба этих метода гибки имеют свои собственные принципы, характеристики и области применения.

Гибка листового металла это процесс, широко используемый в обрабатывающей промышленности. Выбор материала значительно влияет на конечный продукт. В этом разделе мы рассмотрим наиболее распространенные металлы, используемые для изготовления листов гибка металлаВ том числе их свойства и применение.

Сталь - это широко используемый и универсальный материал, состоящий из железа и углерода. Она обладает такими необходимыми свойствами, как прочность, долговечность и экономичность. Существует несколько виды стали для гибки листового металла, в том числе:

Алюминий - легкий, устойчивый к коррозии металл, обладающий отличной пластичностью и электропроводностью. К его преимуществам относятся:

Распространенные области применения включают компоненты аэрокосмической промышленности, транспортное оборудование и электронные корпуса.

Медь - это высокопроводящий металл, который легко гнется и формуется, что делает его идеальным выбором для электрических и электронных приложений. Основные характеристики меди включают:

Медь широко используется в электротехнической промышленности для изготовления проводов, печатных плат и трансформаторов, а также в сантехнике и декоративных целях.

Латунь, сплав меди и цинка, является популярным выбором для гибка листового металла благодаря простоте изготовления и привлекательному внешнему виду. Она обладает различными преимуществами, в том числе:

Латунь широко используется в декоративных и архитектурных элементах, музыкальных инструментах и фурнитуре.

Воздушная гибка - это широко используемая техника в обработка листового металла. Процесс включает в себя размещение металлического листа на штампе с V-образным отверстием. Затем пуансон оказывает давление на материал, заставляя его изгибаться. Окончательный угол изгиба зависит от глубины проникновения пуансона и характеристик материала. Преимущества воздушный изгиб включают:

Чеканка - это технология, при которой значительная сила вдавливает металлический лист в штамп, создавая изгиб. В процессе чеканки пуансон и матрица прижимаются друг к другу, а металлический лист оказывается между ними, в результате чего материал точно повторяет форму матрицы. Преимущества чеканки заключаются в следующем:

Трехточечный изгиб - это универсальный метод, используемый для определения изгиба свойства листового металла. В этом методе металлический лист поддерживается в двух точках, а сила прикладывается в третьей точке между опорами. Такой подход позволяет:

V-образная гибка является распространенной техникой в производство листового металла. Металл помещается между V-образным пуансоном и матрицей, которые прикладывают давление для формирования нужного угла изгиба. Этот метод предлагает:

Листогибочный пресс - это широко используемое оборудование для гибки листового металла, обеспечивающее высокую точность и аккуратность при изготовлении нужных форм. Он состоит из пуансона и матрицы, которые прикладывают усилие к металлическому листу для получения изгиба. Листогибочные прессы Они бывают гидравлическими, механическими и электрическими, что позволяет удовлетворить различные потребности и требования. Производительность листогибочного пресса определяется такими факторами, как рабочая длина, тоннаж и тип системы управления.

Фальцевальные машины, также известные как фальцовщики или гибочные тормоза, - еще одно необходимое оборудование для гибки листового металла. Они зажимают металлический лист между верхней и нижней балкой, а затем сгибают его на нужный угол с помощью фальцевального ножа. Это оборудование подходит для различных материалов, таких как алюминий, нержавеющая и низкоуглеродистая сталь, и обеспечивает эффективный способ производства больших объемов гнутых деталей. Фальцевальные машины могут работать в ручном или автоматическом режимах, в зависимости от сложности работы.

Гибочные штампы являются важнейшими компонентами оборудования для гибки листового металла, поскольку они определяют форму, угол и радиус готового изгиба. Они изготавливаются из различных материалов, таких как закаленная сталь, нержавеющая сталь и карбид вольфрама, чтобы противостоять силе и трению, возникающим в процессе гибки. Гибочные штампы бывают различных типов, включая V-образные, ротационные и обдирочные, каждый из которых имеет свои уникальные характеристики и сферы применения.

Операции по гибке листового металла должны соответствовать определенным международным стандартам для обеспечения качества, безопасности и последовательности. На сайте Международная организация по стандартизации (ISO) разрабатывает и поддерживает эти нормы. Для гибки листового металла соответствующие стандарты включают:

Соблюдение стандартов ISO гарантирует, что листогибы производят надежную и высококачественную продукцию для различных отраслей промышленности и применения.

Сайт Американское общество по испытаниям и материалам (ASTM) также играет важную роль в индустрии гибки листового металла, устанавливая и поддерживая стандарты. Стандарты ASTM, имеющие отношение к гибке листового металла, включают:

Соблюдение стандартов ASTM гарантирует, что гибка листового металла соответствует отраслевым требованиям и поддерживает высокий уровень качества продукции.

Производители обычно рассматривают возможность использования гибки в пресс-формах в качестве метода обработки конструкционных деталей, которые имеют годовую производительность более 5 000 штук и относительно небольшие размеры, как правило, около 300 x 300.

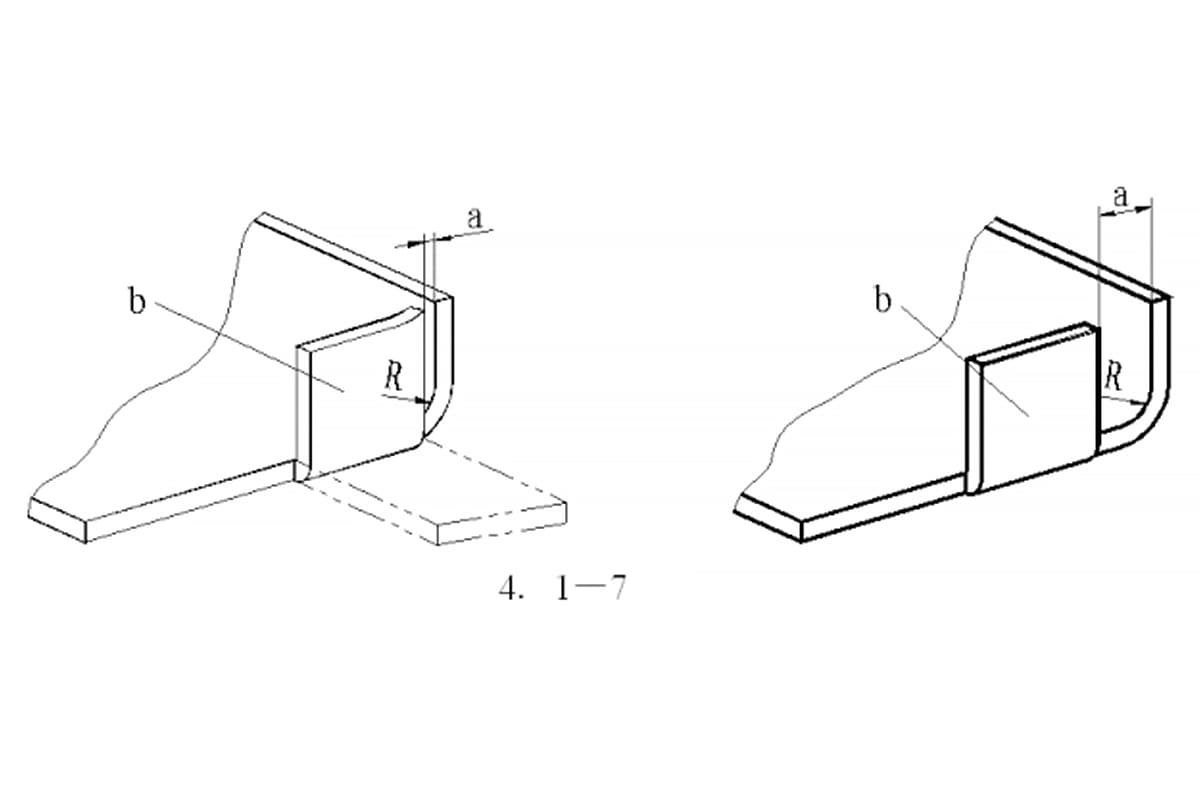

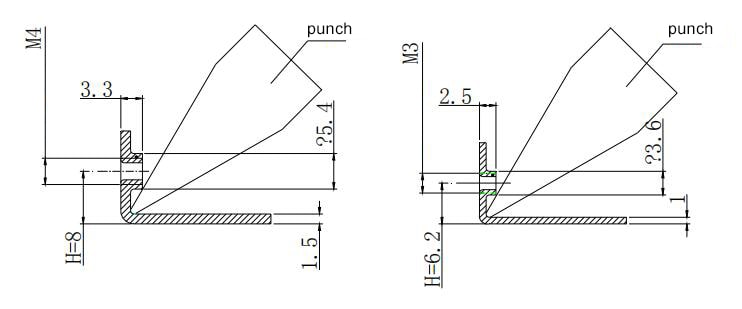

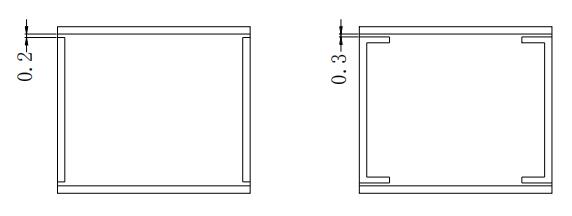

На рисунке 1-17 показаны широко используемые гибочные штампы. Чтобы увеличить срок службы пресс-формы, при проектировании деталей рекомендуется использовать скругленные углы.

Рисунок 1-17 Специальная формовочная форма

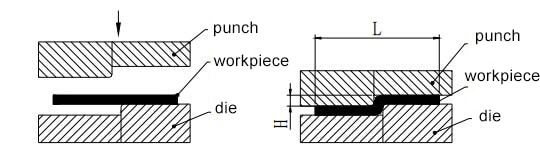

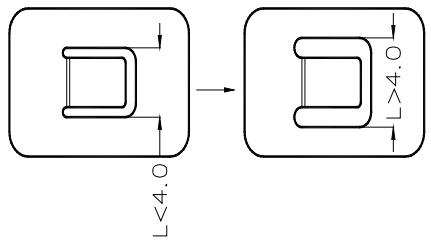

Использование гибочный штамп Слишком маленькая высота фланца не подходит для формовки. Обычно высота фланца должна составлять L ≥ 3t с учетом толщины стенки.

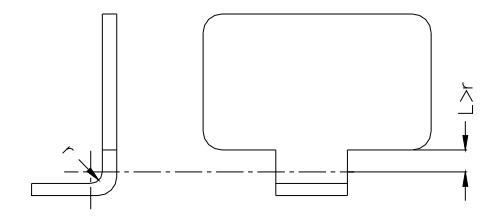

Z-образные ступени из листового металла с более низким профилем обычно изгибаются с помощью простых форм на вырубные прессы или гидравлические прессы для небольших партий. Для больших партий можно использовать ступенчатый штамп на гибочном станке, но высота (H) обычно должна быть в 0-1,0 раза больше толщины стенки (t).

Если высота в 1,0-4,0 раза превышает толщину стенки, может потребоваться форма с разгрузочной конструкцией. Высоту можно отрегулировать, добавив распорку, но сохранение длины (L) и вертикальности вертикальной стороны может оказаться сложной задачей. Если высота больше, следует рассмотреть возможность гибки на листогибочном станке.

Рисунок 1-18 Z-образная форма ступенчатый изгиб

Существует две категории гибочных станков: обычные гибочные станки и Гибка с ЧПУ станки. Гибочные станки с ЧПУ обычно используются для гибка листового металла в коммуникационных устройствах из-за необходимости высокой точности и неправильной формы изгиба.

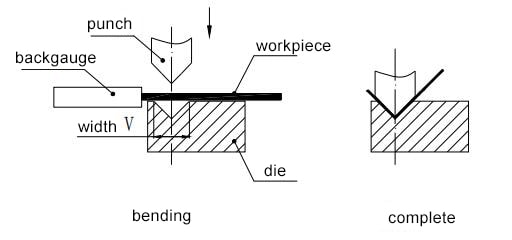

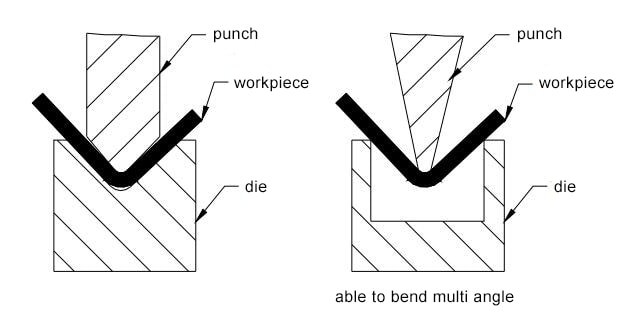

Основной принцип работы станка заключается в формировании детали из листового металла с помощью верхней формы, которая представляет собой гибочный пуансон, и нижней формы, которая является V-образным штампом.

Преимущества:

Недостатки:

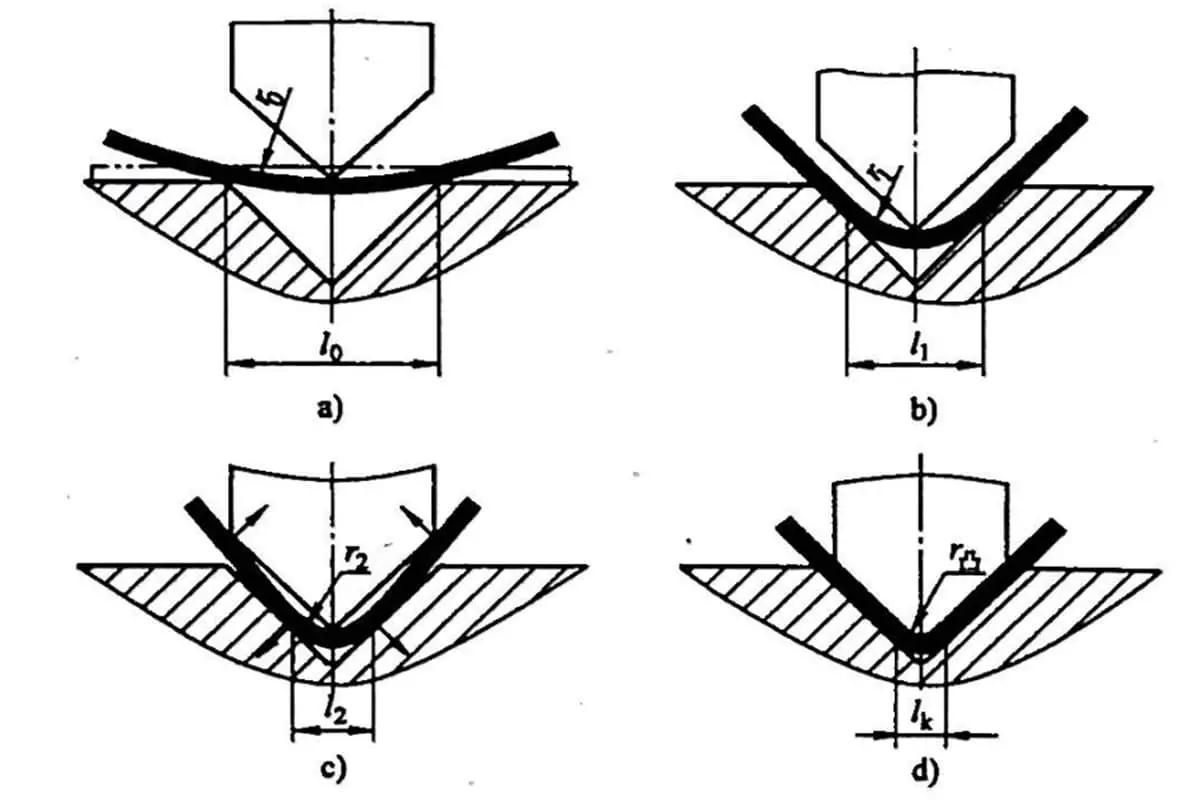

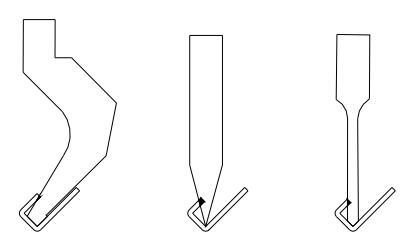

Основной принцип формовки показан на рисунке 1-19:

Рисунок 1-19 Основной принцип формирования

Ниже перечислены два основных компонента гибочного станка:

1. Нож для гибки (верхний штамп)

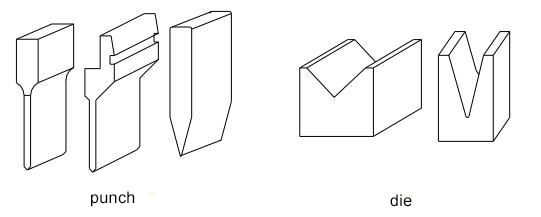

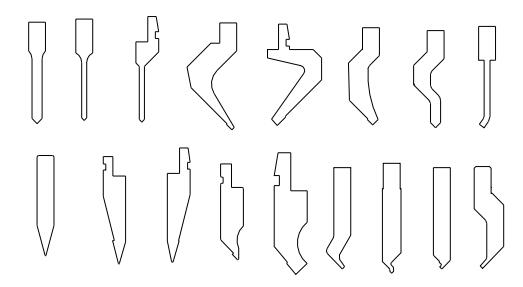

Внешний вид гибочных ножей показан на рис. 1-20. Их форма в основном определяется формой заготовки.

Как правило, в инструментах для обработки имеется большой выбор гибочных ножей. Специализированные производители могут даже изготовить на заказ множество уникальных форм и спецификаций для решения сложных задач гибки.

2. Нижний штамп

V-образная форма нижнего штампа обычно определяется как V=6t (где t - толщина материала).

На процесс гибки влияют различные факторы, такие как радиус дуги верхнего штампа, свойства материала, его толщина, прочность нижнего штампа и размер V-образного отверстия в нижнем штампе.

Чтобы удовлетворить различные требования к продукции, производители стандартизировали гибочные штампы, обеспечивая при этом безопасность гибочного станка.

Фундаментальное знание имеющихся гибочных штампов имеет решающее значение в процессе проектирования конструкций.

На рисунке 1-20 верхний штамп показан слева, а нижний - справа.

Рисунок 1-20 Схематическая диаграмма листогибочный пресс пуансон и матрица

Основной принцип процесс гибки последовательность:

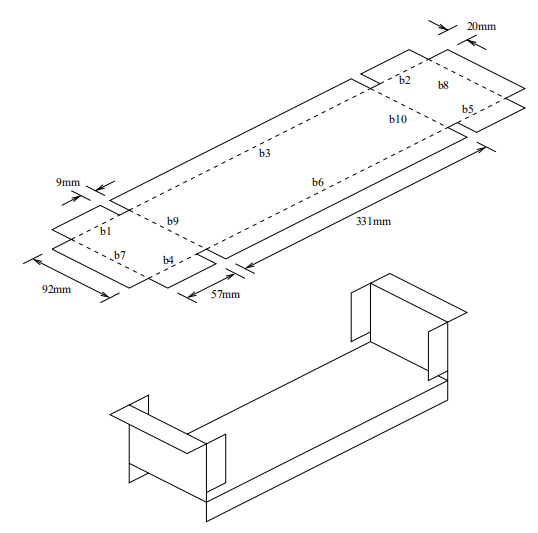

Формы гибки, обычно встречающиеся на аутсорсинговых фабриках, в общем виде показаны на рисунке 1-21.

Рисунок 1-21 Форма изгиба листогибочный пресс машина

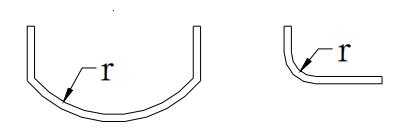

Радиус изгиба - важнейший фактор, который необходимо учитывать при гибке листового металла. Очень важно выбрать подходящий радиус изгиба, который не должен быть ни слишком большим, ни слишком маленьким.

Если радиус изгиба слишком мал, это может привести к образованию трещин при изгибе, а если слишком велик - к рикошету. В таблице 1-9 показан предпочтительный радиус изгиба (внутренний радиус изгиба) для различных материалов с разной толщиной.

| Материал | Отожженное состояние | Состояние закалки при холодной обработке | ||

|---|---|---|---|---|

| Соответствующее положение направления линии изгиба и направления волокна | ||||

| вертикальный | параллельно | вертикальный | параллельно | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Алюминий | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Медь | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Мягкая латунь | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Полутвердая латунь | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Фосфористая бронза | -- | -- | 1.0 t | 3.0 t |

Примечание: t - это толщина листа, указанная в таблице.

Обратите внимание, что данные, представленные в таблице 1-9, приведены исключительно в справочных целях и не должны рассматриваться как окончательные. В реальной практике большинство производителей используют гибочные ножи с закругленным углом 0,3, и лишь немногие - с закругленным углом 0,5.

Поэтому внутренний радиус изгиба наших листовых деталей обычно составляет 0,2. Хотя этого радиуса достаточно для обычных листов из низкоуглеродистой стали, антикоррозийных алюминиевые пластинылатунные и медные пластины, он может не подойти для высокоуглеродистой стали, твердого алюминия и сверхтвердого алюминия. В этих случаях закругление угла на 0,2 может привести к поломке или растрескиванию внешнего угла.

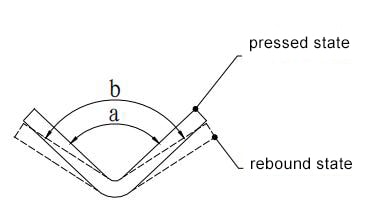

Рисунок 1-22 Диаграмма изгиба и отскока

1) Угол отскока Δα=b-a

В формуле:

2) Величина угла отскока

Угол отскока при воздушном изгибе 90° показан в таблице 1-10.

Таблица 1-10 Угол отскока при 90-градусном воздушном изгибе

| Материал | р/т | Толщина t (мм) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Низкоуглеродистая сталь | <1 | 4° | 2° | 0° |

| Латунь σb=350 МПа | 1~5 | 5° | 3° | 1° |

| Алюминий, цинк | >5 | 6° | 4° | 2° |

| Среднеуглеродистая сталь σb=400-500 МПа | <1 | 5° | 2° | 0° |

| Твердая желтая медь σb=350-400МПа | 1~5 | 6° | 3° | 1° |

| Твердая бронза σb=350-400МПа | >5 | 8° | 5° | 3° |

| Высокоуглеродистая сталь σb>550 МПа | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Величина угла отскока прямо пропорциональна пределу текучести материала и обратно пропорциональна модулю упругости, E. Поэтому при работе с деталями из листового металла, требующими высокой точности, рекомендуется использовать низкоуглеродистую сталь вместо высокоуглеродистой или нержавеющей стали, чтобы уменьшить отскок.

Важно понимать, что степень деформации уменьшается по мере уменьшения относительного радиус изгиба, r/t, увеличивается. И наоборот, угол отскока, Δα, увеличивается при уменьшении относительного радиуса изгиба, r/t.

Для достижения более высокой точности рекомендуется выбирать небольшой радиус изгиба при проектировании закругленных углов сгибов листового металла. По возможности избегайте использования больших дуг, как показано на рис. 1-23, поскольку их сложно изготавливать и контролировать качество.

Рисунок 1-23 Слишком большая дуга металлического листа

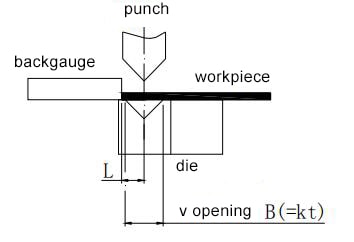

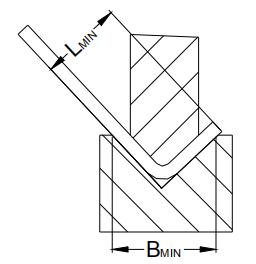

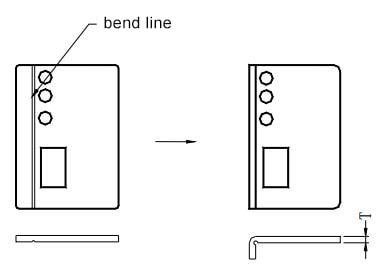

Начальное состояние изгиба L-образной формы показано на рис. 1-24:

Рисунок 1-24 Г-образный изгиб

Одним из решающих факторов здесь является ширина "B" нижней части формы.

Процесс гибки и прочность формы требуют минимальной ширины формы для различных толщин материала. Если ширина меньше этого значения, могут возникнуть такие проблемы, как несоосность изгибов или повреждение пресс-форм.

Практический опыт показывает, что зависимость между минимальной шириной формы и толщиной материала может быть выражена следующим уравнением:

Bмин = kT ①

Где Bмин минимальная ширина формы, T - толщина материала, а k = 6 при расчете минимальной ширины формы.

В настоящее время производители обычно используют следующие спецификации ширины пресс-формы:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

На основании вышеприведенной зависимости можно определить минимальную ширину пресс-формы, необходимую для гибки материала различной толщины. Например, при гибке материала толщиной 1.Толщина 5 мм пластины, B = 6 * 1,5 = 9. Из приведенного выше ряда ширины пресс-формы вы можете выбрать нижнюю ширину пресс-формы 10 мм или 8 мм.

Из диаграммы состояния исходного изгиба ясно, что край изгиба не может быть слишком коротким. В сочетании с минимальной шириной пресс-формы уравнение для определения самой короткой кромки изгиба имеет вид:

Lмин = 1/2 (Bмин + Δ) + 0.5 ②

Где Lмин кратчайший край изгиба, Bмин минимальная ширина формы, а Δ - коэффициент изгиба листа.

При гибке листа толщиной 1,5 мм кратчайший край изгиба Lмин = (8 + 2,5) / 2 + 0,5 = 5,75 мм (включая толщину пластины).

Рисунок 1-25 Минимальная ширина матрицы

Таблица 1-11: Внутренний радиус изгиба холоднокатаный стальной лист справочная таблица материала R и минимальной высоты изгиба

| Нет. | Толщина | V открытие | Радиус пуансона R | Минимальная высота изгиба |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 или 0,2 | 3.7 |

| 4 | 1 | 6 | 1 или 0,2 | 4.4 |

| 5 | 1.2 | 8(or 6) | 1 или 0,2 | 5,5( или 4,5) |

| 6 | 1.5 | 10(or 8) | 1 или 0,2 | 6,8( или 5,8) |

| 7 | 2 | 12 | 1,5 или 0,5 | 8.3 |

| 8 | 2.5 | 16( или 14) | 1,5 или 0,5 | 10,7( или 9,7) |

| 9 | 3 | 18 | 2 или 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Примечание:

Минимальная высота изгиба определяется толщиной материала.

Для острых V-образных изгибов самый короткий изгиб должен быть увеличен на 0,5.

Когда гибка алюминия или нержавеющей стали, минимальная высота изгиба может несколько отличаться. В частности, алюминиевая пластина требует меньшей высоты изгиба, а нержавеющая стальная пластина потребуется больший размер. Пожалуйста, обратитесь к таблице выше для получения подробной информации.

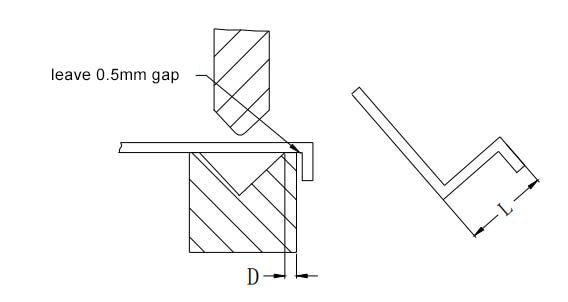

На рисунке 1-26 показано начальное состояние Z-изгиба. Процессы Z-изгиба и L-изгиба имеют сходство и сталкиваются с проблемой минимального края изгиба. Однако кратчайшая кромка Z-изгиба больше, чем у L-изгиба, из-за структуры нижней матрицы. Для расчета минимальной кромки Z-изгиба используется формула:

Lмин=1/2(Bмин+Δ)+D + 0.5 + T ③

Lмин обозначает кратчайший край сгиба, а Bmin - минимальную ширину пресс-формы. Δ представляет собой коэффициент изгиба листа, T означает толщину материала, а D - конструктивный размер нижнего штампа до края, который обычно превышает 5 мм.

Рисунок 1-26 Z-образный изгиб

Минимальный размер изгиба L для Z-образных отводов из листового металла различной толщины приведен в таблице 1-12 ниже:

Таблица 1-12 Минимальная высота Z-образный изгиб

| Нет | Толщина | V открытие | Радиус пуансона R | Z - высота изгиба L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 или 0,2 | 9.5 |

| 4 | 1 | 6 | 1 или 0,2 | 10.4 |

| 5 | 1.2 | 8(or 6) | 1 или 0,2 | 11,7( или 10,7) |

| 6 | 1.5 | 10(or 8) | 1 или 0,2 | 13,3( или 12,3) |

| 7 | 2 | 12 | 1,5 или 0,5 | 14.3 |

| 8 | 2.5 | 16( или 14) | 1,5 или 0,5 | 18,2( или 17,2) |

| 9 | 3 | 18 | 2 или 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Помехи при изгибе

При вторичной гибке или гибке более высокого порядка часто возникает интерференция между заготовкой и инструментом. На рис. 1-27 черным цветом показана зона интерференции, которая может помешать успешной гибке или вызвать деформацию из-за интерференции.

Рисунок 1-27 Помехи при изгибе

Проблема вмешательства в процесс гибки листового металла не является сложной. Просто нужно понимать форму и размер гибочного штампа и избегать их при проектировании конструкции. На рис. 1-28 показаны формы поперечного сечения нескольких типичных гибочных штампов, которые подробно описаны в руководстве по пресс-формам для листового металла и имеют соответствующие сущности инструментов в библиотеке intralink.

При наличии неопределенности в конструкции можно провести прямое испытание на интерференцию при сборке с помощью инструмента по принципу, показанному на рисунке.

Рисунок 1-28 Гибочный нож

При выполнении нарезания отверстий с отбортовкой важно избегать слишком малого значения D (как показано на рис. 1-29). Минимальное значение D может быть рассчитано или построено на основе различных факторов, включая толщину материала, внешний диаметр сквозного отверстия, высоту фланцевого отверстия и выбранные параметры гибочного инструмента.

Например, если вы выполняете нарезание отверстий M4 на листе толщиной 1,5 мм, D должно быть больше 8 мм, чтобы предотвратить контакт гибочного инструмента с фланцем.

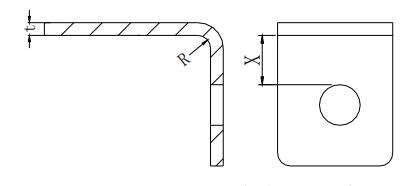

Рисунок 1-29 Изгиб отбортовка отверстий и постукивание

На рис. 1-30 показано, что если край отверстия расположен слишком близко к линии гиба, то в процессе гибки форма отверстия может измениться, так как оно не сможет приспособиться. Чтобы этого не произошло, необходимо убедиться, что расстояние между краем отверстия и линией гиба больше или равно минимальному запасу отверстия, который равен X ≥ t + R.

Рисунок 1-30 Минимальное расстояние от круглого отверстия до загнутого края

Таблица 1-13 Минимальное расстояние от круглого отверстия до загнутого края

| Толщина | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Минимальное расстояние X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

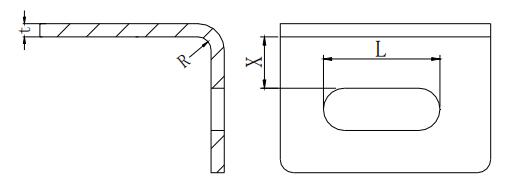

На рис. 1-31 видно, что вытянутое отверстие расположено слишком близко к линии сгиба. Следовательно, в процессе сгибания материал не может быть надлежащим образом размещен, что приводит к деформации формы отверстия. Поэтому очень важно обеспечить, чтобы расстояние между краем отверстия и линия изгиба больше, чем минимальный запас отверстия, указанный в Таблице 1-14. Кроме того, радиус изгиба можно найти в таблице 1-9.

Рисунок 1-31 Минимальное расстояние от длинного круглого отверстия до загнутого края

Таблица 1-14 Минимальное расстояние от длинного круглого отверстия до загнутого края

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Минимальное расстояние X | 2t+R | 2.5t+R | 3t+R |

Для неважных отверстий они могут быть расширены до линия изгибакак показано на рисунке 1-32. Однако это имеет недостаток - ухудшение внешнего вида.

Рисунок 1-32 Улучшенный гибочная конструкция

Если расстояние между ближайшим к линии сгиба отверстием и отогнутым краем меньше минимально необходимого, после сгиба может возникнуть деформация. Чтобы удовлетворить требования к изделию, можно обратиться к таблице 1-15 для поиска возможных решений. Тем не менее, важно отметить, что эти методы не обладают достаточной технической точностью, и по возможности следует избегать конструктивного проектирования.

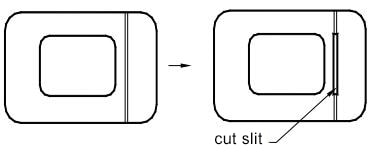

Таблица 1-15 Специальная обработка, когда отверстие расположено близко к изгибу

1) Прессование паза перед гибкой. В реальной конструкции, из-за необходимости структурного проектирования, фактическое расстояние меньше, чем указанное выше расстояние. Производитель обработки часто выполняет прессование паза перед гибкой, как показано на рис. 1-31. Недостаток: один дополнительный процесс необходим для обработки гибки, эффективность ниже, точность ниже, и в принципе, этого следует избегать, насколько это возможно. |

|---|

2) Вырезать отверстие или линию по линии сгиба: когда линия сгиба не влияет на внешний вид заготовки или является приемлемой, тогда используют вырезание отверстий для улучшения техники. Недостатки: влияет на внешний вид. А при вырезании линии или вырезании узкого паза, как правило, необходимо вырезать с помощью лазерного станка. |

3) Доработка до проектного размера после сгибания на краю отверстия вблизи линии сгиба. Когда требуется запас отверстия, его можно обработать таким образом. Как правило, такое удаление вторичного материала не может быть выполнено на пробивной машине, а вторая резка может быть выполнена только на станок лазерной резкиПозиционирование затруднено, а стоимость обработки высока. |

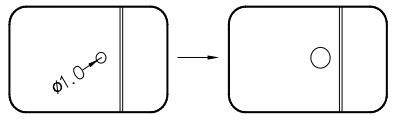

4) После сгибания, отверстие развертки процесс только имеет один или несколько отверстий пикселя к линии сгиба и расстояние меньше, чем минимальное расстояние отверстия.Когда внешний вид продукта строгий, для того, чтобы избежать рисунка во время сгибания, пиксель может быть выполнена в это время.Shrinkage лечения, то есть, вырезая небольшой концентрический круг (обычно Φ1.0) перед сгибанием, и развертки до первоначального размера после сгибания.Недостатки: многие проекты, низкая эффективность. |

5) Минимальная ширина верхнего штампа гибочной машины составляет 4,0 мм (текущая).Из-за этого ограничения, отверстие в гибочной части заготовки не должно быть меньше 4,0 мм.В противном случае, отверстие должно быть увеличено или использовать легко формируемый штамп для выполнения гибки.Недостатки: низкая эффективность в изготовлении легкой формы, низкая эффективность в производстве легкой формы; рассверливание влияет на внешний вид. |

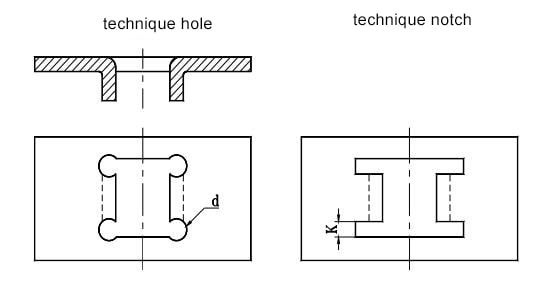

Технологические отверстия, технологические пазы и технологические notcheдля изогнутых деталей

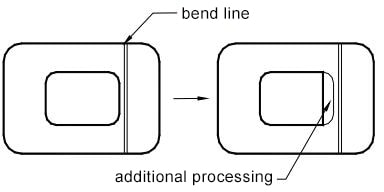

При проектировании изгиба рекомендуется добавить технологическое отверстие, технологическую канавку или технологическую выемку перед заготовкой, если изгиб должен быть выполнен на внутренней стороне заготовки, как показано на рис. 1-33.

Рисунок 1-33 Добавление перфоратора, технологического отверстия или технологической выемки

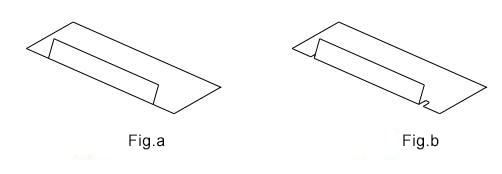

При проектировании гнутых деталей для предотвращения разрывов и деформации краев обычно необходимо создавать канавку для предотвращения трещин или прорезь. Это особенно важно, когда внутренний радиус изгиба составляет менее 60 градусов. Ширина прорези должна быть больше толщины материала (t), а глубина прорези должна быть не менее чем в 1,5 раза больше толщины материала. Как показано на рисунке 1-34, рисунок b считается лучшим вариантом конструкции, чем рисунок a.

Рисунок 1-34 Изгиб листа с трещиной или прорезью

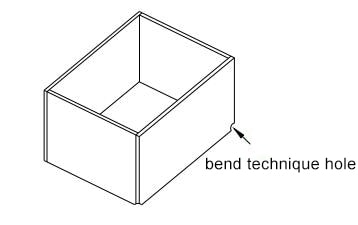

Технологические пазы и отверстия должны быть правильно обработаны. Если внешний вид заготовок вызывает озабоченность и они видны с панели, угловые технологические отверстия для сгиба можно не делать (например, технологическая выемка не добавляется при обработке панели для сохранения единого стиля). Однако другие сгибы должны включать угловое технологическое отверстие, как показано на рис. 1-35.

Рисунок 1-35 Технологическое отверстие для сгибания уголка

При разработке чертежей рекомендуется избегать обозначения зазора между пересечениями гибов в направлении 90 градусов, если нет особых требований. Неправильная маркировка зазора может повлиять на конструкцию производственного процесса. Обычно производители проектируют процесс с зазором 0,2-0,3, как показано на рис. 1-36.

Рисунок 1-36 зазор между изгибом притирка

Область изгиба гнутой детали должна находиться вдали от участков с резкими изменениями формы детали. Расстояние L от линии изгиба до зоны деформации должно быть больше радиуса изгиба (r), то есть L ≥ r, как показано на рис. 1-37.

Рисунок 1-37 Зона изгиба должна избегать места резкого изменения детали

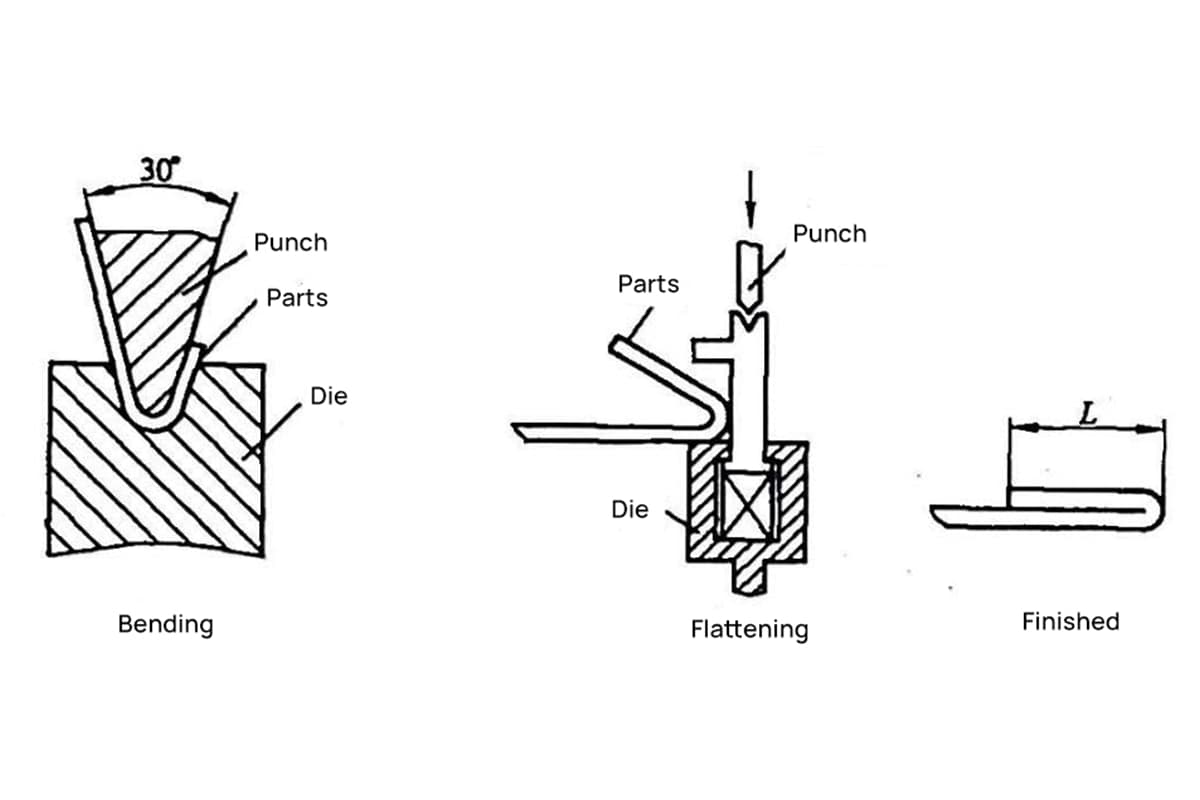

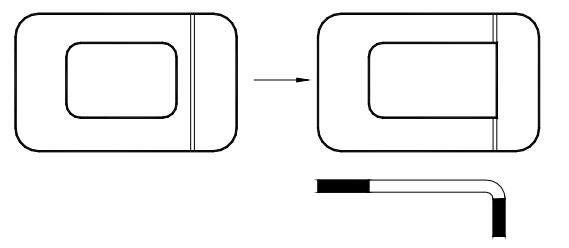

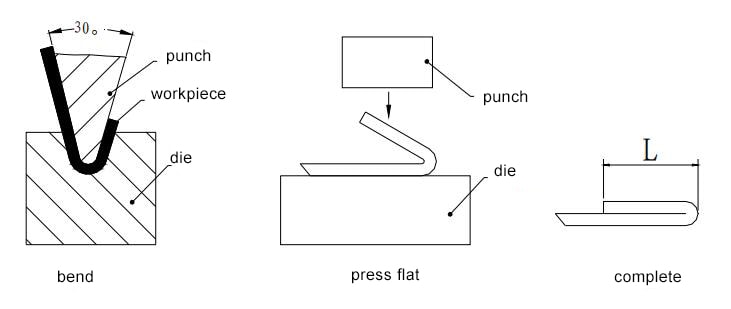

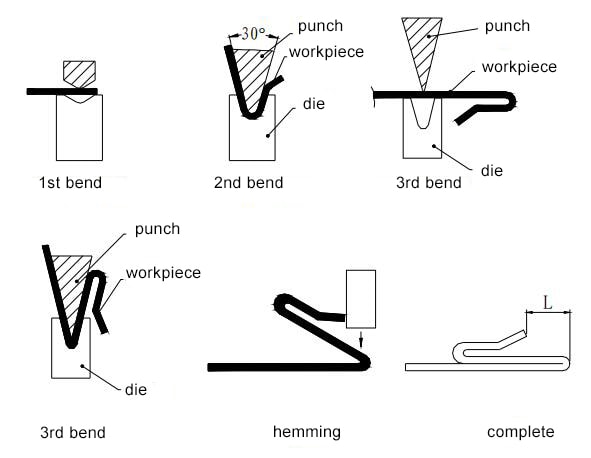

Метод подшивки: Лист сначала сгибается под углом 30 градусов с помощью гибочного штампа, как показано на рис. 1-38, а затем согнутая сторона расплющивается.

Рисунок 1-38 Метод подшивания

Минимальный размер кромки сгиба, "L", на рисунке 1-38 составляет 0,5t, где "t" представляет собой толщину материала, в соответствии с минимальным размером кромки с одним изгибом, описанным выше. Метод "штампованной мертвой кромки" обычно используется для таких материалов, как нержавеющая сталь, оцинкованный листи алюминиево-цинковых пластин. Однако не следует использовать детали с гальваническим покрытием, так как это может привести к попаданию кислоты в место подшивки.

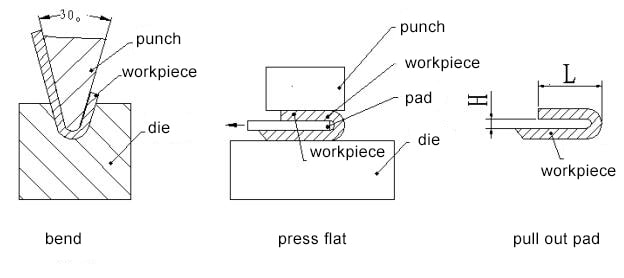

Метод сгибания на 180 градусов: Как показано на рис. 1-39, сначала согните пластину под углом 30 градусов с помощью ножа для сгибания под углом 30 градусов. Затем выпрямите край сгиба и, наконец, удалите подложку.

Рисунок 1-39 Метод изгиба на 180 градусов

Минимальный размер края сгиба (L) на рисунке равен минимальному размеру края сгиба одного сгиба плюс толщина материала (t). Высота (H) должна быть выбрана из широко используемых размеров пластин, таких как 0,5, 0,8, 1,0, 1,2, 1,5 или 2,0. Обычно не рекомендуется выбирать высоту, превышающую эти значения.

Как показано на рис. 1-40, сначала согните форму, а затем загните край. При проектировании учитывайте размеры каждого компонента, чтобы гарантировать, что на каждом этапе процесса будет соблюден минимальный размер сгиба, что позволит избежать необходимости в дополнительной последующей обработке.

Рисунок 1-40 Подшивка тройной складкой

Таблица 1-16 Минимальный размер несущей кромки, необходимый для окончательного выравнивания кромки сгиба

| Толщина | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Размер несущей кромки L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

При работе с листогибом очень важно уделять первостепенное внимание безопасности и следовать передовым методам, чтобы свести к минимуму риск несчастных случаев. Вот несколько ключевых советов по обеспечению безопасной рабочей среды:

Понимание механических свойств материалов, используемых при гибке листового металла, очень важно как для безопасности, так и для успеха. Вот несколько лучших практик для работы с различными материалами:

Кроме того, чистое и организованное рабочее пространство жизненно важно для безопасного и эффективного выполнения задач по гибке листового металла. Поддерживая порядок на рабочем месте, работники могут легко найти свои инструменты и снизить риск несчастных случаев из-за опасности споткнуться или неправильно расположенного оборудования.

Следуя этим советам по безопасности и передовым методам, операторы могут уверенно выполнять операции по гибке листового металла профессионально и эффективно, не подвергая риску себя и своих коллег.