Los aceros templados y revenidos de baja aleación y bajo contenido en carbono suelen tener un alto límite elástico (450-980 MPa), buena ductilidad, tenacidad y resistencia al desgaste y a la corrosión. Dependiendo de la aplicación prevista, pueden emplearse diferentes composiciones de aleación y procesos de tratamiento térmico para obtener aceros templados y revenidos de baja aleación y bajo contenido en carbono con diferentes propiedades globales.

Los aceros templados y revenidos con bajo contenido en carbono suelen tener un contenido en wC (carbono equivalente) no superior a 0,21%, lo que les confiere una mejor soldabilidad en comparación con los aceros templados y revenidos con contenido medio en carbono.

Sin embargo, para soldar con éxito este tipo de aceroPor lo tanto, es necesario comprender las características de soldadura de estos aceros, desarrollar el procedimiento de soldadura correcto y aplicarlo estrictamente.

Las principales características de soldadura de los aceros de bajo contenido en carbono templados y revenidos son la tendencia a formar grietas frías y una menor tenacidad en la zona de grano grueso de la zona afectada por el calor. Para evitar de forma fiable la formación de grietas frías, es necesario un control estricto de las fuentes de hidrógeno durante la soldadura y la selección de métodos y parámetros de soldadura adecuados.

En general, las bajas emisiones de carbono templado y revenido los aceros tienen un bajo contenido de C y S y un mayor contenido de Mn o relación Mn/S, lo que se traduce en una menor susceptibilidad al agrietamiento en caliente. Sin embargo, si el acero tiene un mayor contenido de C y S o una menor relación Mn/S, aumenta la susceptibilidad al agrietamiento en caliente. Utilizando un aporte térmico bajo parámetros de soldadura y controlando la forma del baño de soldadura, se puede evitar la generación de dichas grietas.

Los métodos de soldadura más utilizados para aceros de bajo contenido en carbono templados y revenidos son los de metal protegido. soldadura por arco (SMAW), soldadura por arco metálico con gas (GMAW), soldadura por arco sumergido (SAW) y soldadura por gas inerte de tungsteno (TIG).

Utilizando estos métodos de soldadura al arco con parámetros generales de soldadura, la velocidad de enfriamiento de la junta soldada es relativamente alto, lo que da como resultado unas propiedades mecánicas de la zona afectada por el calor de los aceros templados y revenidos con bajo contenido en carbono que se aproximan a las propiedades mecánicas del acero en estado templado y revenido.

Por lo tanto, no es necesario un tratamiento térmico posterior a la soldadura. El proceso de soldadura por arco sumergido de doble alambre con intersticio estrecho, que utiliza alambres de aportación finos y no tiene alta calor de soldadura también se ha utilizado con éxito en la soldadura de recipientes a presión de acero templado y revenido con bajo contenido en carbono.

Al soldar aceros de bajo contenido en carbono templados y revenidos, la selección de materiales de soldadura generalmente sigue el principio de igual resistencia y es similar a la selección para aceros laminados en caliente y normalizados. Debido a la mayor susceptibilidad al agrietamiento en frío de los aceros de bajo contenido en carbono templados y revenidos, es crucial un control estricto del hidrógeno en los materiales de soldadura.

El electrodo de soldadura utilizado para los aceros de bajo contenido en carbono templados y revenidos debe ser del tipo de bajo hidrógeno o ultra bajo hidrógeno. Antes de soldar, los electrodos deben secarse según las condiciones de secado especificadas por el fabricante o las especificaciones del procedimiento de soldadura.

Los electrodos secos deben almacenarse inmediatamente en un horno portaelectrodos seco y a baja temperatura para poder acceder a ellos cómodamente. La Tabla 5-11 proporciona ejemplos de electrodos de soldadura para electrodos de protección. arco metálico soldadura, alambres de relleno para soldadura por arco metálico con gas y gases de protección utilizados para aceros de bajo contenido en carbono templados y revenidos.

Tabla 5-11: Ejemplos de selección de materiales de soldadura para aceros de bajo carbono templados y revenidos

| Método de soldadura/Grado | Soldadura por arco de metal protegido (SMAW) | Soldadura por arco sumergido (SAW) | Soldadura por arco metálico con gas (GMAW) | Soldadura por arco de metal protegido (SMAW) |

| 14MnMoVN | J707 J857 | H08Mn2MoA H08Mn2NiMoVA Junto con HJ350 H08Mn2NiMoA Junto con HJ250 | H08Mn2SiH08Mn2Mo | |

| 14MnMoNbB | J857 | H08Mn2MoA H08Mn2NiCrMoA HJ350 | H10Mn2MoA H08Mn2Ni2CrMoA Junto con HJ360HJ431 | |

| WCF-62 | Nuevo 607CF CHE62CF(L) | H08MnSiMo Serie Mn-Ni-Mo |

(1) Preparación previa a la soldadura

La preparación previa a la soldadura implica tres aspectos: preparación de ranura de soldaduratratamiento de secado de los materiales de soldadura y precalentamiento.

1) Preparación de la ranura de soldadura

Un diseño adecuado de las juntas, un buen tratamiento de las ranuras, el montaje y calidad de soldadura son esenciales para garantizar el excelente rendimiento de los aceros templados y revenidos de baja aleación y bajo contenido en carbono. Al diseñar la unión, debe tenerse en cuenta la conveniencia de las operaciones de soldadura y las inspecciones posteriores a la soldadura.

La colocación incorrecta de las soldaduras puede provocar defectos como cambios bruscos en la sección transversal, penetración incompleta, falta de fusión, socavaduras y salientes de soldadura, además de causar concentración de tensiones.

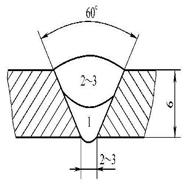

Por lo general, una junta a tope es más adecuada que una junta de unión en filete ya que esta última tiene un factor de concentración de tensiones más elevado y un efecto de entalla significativo. Además, las juntas a tope son más convenientes para las pruebas radiográficas o ultrasónicas. Se prefieren las ranuras en forma de U o de V, y pueden utilizarse ranuras dobles en forma de V o dobles en forma de U para reducir la tensión de soldadura.

Las ranuras para aceros templados y revenidos de bajo contenido en carbono y baja aleación pueden cortarse mediante corte con gasLa capa endurecida en el borde de corte debe eliminarse mediante calentamiento o tratamiento mecánico. Cuando el espesor de la chapa es inferior a 100mm, no es necesario precalentar antes del corte. Para espesores de chapa ≥ 100mm, debe realizarse un precalentamiento a 100-150°C antes del corte. Para aceros con niveles de severidad superiores, el corte mecánico o corte por arco de plasma es preferible.

2) Los materiales de soldadura deben secarse de acuerdo con los requisitos especificados.

3) Precalentamiento

Para evitar el agrietamiento en frío, a menudo es necesario el precalentamiento cuando se sueldan aceros templados y revenidos de baja aleación y bajo contenido en carbono. Generalmente, se requiere un temperatura de precalentamiento (≤200°C) se utiliza para soldar aceros templados y revenidos de bajo contenido en carbono y baja aleación. Cuando la temperatura de precalentamiento es demasiado alta, no es necesaria para evitar la fisuración en frío y puede provocar una fragilización importante en la zona afectada por el calor. En la tabla 5-12 se indican la temperatura mínima de precalentamiento y la temperatura entre pasadas para varios aceros templados y revenidos de baja aleación y bajo contenido en carbono.

| Espesor de la placa (mm) Grado | <13 | 13~16 | 16~19 | 19~22 | 22~25 | 25~35 |

| 145MnMoNbB | – | 100~150 | 150~200 | 150~200 | 200~250 | 200~250 |

| 15MnMoVN | – | 50~100 | 100~150 | 150~200 | 150~200 | 150~200 |

(2) Entrada de calor de soldadura y Técnica de soldadura

El aporte térmico de la soldadura no sólo afecta al rendimiento de la zona afectada por el calor, sino también al del metal de soldadura. En el caso de muchos metales de soldadura, se requiere una estructura de ferrita en forma de aguja para lograr una combinación de resistencia y tenacidad, y esta estructura sólo puede obtenerse en condiciones de enfriamiento relativamente rápidas. Para evitar un aporte excesivo de calor, no se recomienda utilizar electrodos de soldadura o alambres de aportación de gran diámetro.

Siempre que sea posible, se deben utilizar cordones de soldadura estrechos de varias pasadas en lugar de utilizar la técnica de oscilación, ya que esto no sólo mejora la tenacidad de la zona afectada por el calor y del metal de soldadura, sino que también reduce distorsión de soldadura. Arco voltaico puede utilizarse para limpiar la raíz de la soldadura, pero es necesario controlar estrictamente el aporte de calor. Tras el ranurado con arco de carbono, la superficie ranurada debe rectificarse y limpiarse adecuadamente antes de soldar.

Después de soldar una junta a tope, es necesario esmerilar la altura sobrante para garantizar una altura suficiente. resistencia a la fatiga de la junta. Las uniones en filete tienden a presentar concentración de tensiones, lo que reduce la resistencia a la fatiga. Rectificado mecánico, refundición TIG o martillo granallado en la punta de la soldadura en ángulo puede mejorar la resistencia a la fatiga de las uniones en ángulo, pero deben seleccionarse las técnicas adecuadas de esmerilado, refundición o granallado.

(3) Tratamiento térmico posterior a la soldadura

La mayoría de baja aleación de bajo carbono acero templado y revenido Los componentes soldados se utilizan en el estado en que están soldados, a menos que las siguientes condiciones requieran un tratamiento térmico posterior a la soldadura:

1) Insuficiente tenacidad del acero tras la soldadura o el trabajo en frío.

2) Se requiere un mecanizado de alta precisión tras la soldadura, y debe garantizarse la estabilidad dimensional de la estructura.

3) El estructura soldada está sometido a corrosión bajo tensión.

En el tratamiento térmico posterior a la soldadura de muchos aceros templados y revenidos de baja aleación y bajo contenido en carbono endurecidos por precipitación, pueden producirse grietas de alivio de tensiones en la zona afectada por el calor. Para evitar la formación de grietas de alivio de tensiones, se deben tomar medidas como reducir el recocido durante la soldadura, se debe realizar un precalentamiento adecuado o un tratamiento térmico posterior.

(1) Comportamiento de los aceros templados y revenidos de medio carbono

Los aceros templados y revenidos de medio carbono tienen un mayor contenido en carbono (generalmente de wC=0,25% a 0,50%) y contienen diversos elementos de aleación como Mn, Si, Cr, Ni, Mo, y B, V, Ti, Al, etc., para garantizar la templabilidad y evitar la fragilidad del temple. Estos aceros presentan excelentes propiedades en estado templado y revenido, con límites elásticos que oscilan entre 880 y 1176 MPa.

Sin embargo, la templabilidad de estos aceros es relativamente alta, lo que afecta a las características de la soldadura. 40Cr es un acero al cromo templado y revenido muy utilizado, conocido por sus buenas propiedades mecánicas y su alta templabilidad. Tiene una elevada resistencia a la fatiga y se utiliza habitualmente en la fabricación de componentes importantes que funcionan con cargas alternas, como engranajes y ejes que se encuentran durante la soldadura.

Los aceros 35CrMoA y 35CrMoVA pertenecen al grupo de los Acero al Cr-Mo que son aceros templados y revenidos de carbono medio con una buena correspondencia entre resistencia y tenacidad. Estos aceros se utilizan principalmente en la fabricación de impulsores de turbinas de gas, ejes principales y rotores de generadores, entre otros.

(2) Características de soldadura de los aceros templados y revenidos de medio carbono

Los aceros templados y revenidos de medio carbono tienen características de soldadura diferentes a las de los aceros templados y revenidos de baja aleación y bajo contenido en carbono. Tras la soldadura, la microestructura templada de los aceros templados y revenidos de medio carbono es dura y quebradiza. martensita. Son muy sensibles a la fisuración en frío y, si no se someten a un tratamiento térmico posterior a la soldadura, el rendimiento de la zona afectada por el calor puede no cumplir los requisitos del metal base original.

Por lo tanto, estos aceros se sueldan generalmente en estado recocido, y se requiere un tratamiento de temple y revenido posterior a la soldadura para obtener uniones soldadas uniformes con el rendimiento deseado.

Sin embargo, en algunos casos es necesario soldar en estado templado y revenido, y el deterioro del rendimiento de la zona afectada por el calor en tales casos es difícil de resolver. La aplicación de aceros templados y revenidos de medio carbono en estructuras soldadas no está tan extendida como la de los aceros laminados en caliente y normalizados y los aceros templados y revenidos de bajo carbono.

1) Fragilización y reblandecimiento en la zona afectada por el calor

Debido al mayor contenido de carbono y a los múltiples elementos de aleación en los aceros templados y revenidos de carbono medio, la temperatura inicial (punto Ms) para la transformación de austenita a martensita es relativamente baja durante el enfriamiento rápido. Esto da lugar a la formación de martensita de alta dureza en la zona afectada por el calor, lo que conduce a la fragilización.

Si el acero se suelda en estado templado y revenido sin tratamiento posterior de revenido, la zona afectada por el calor se calienta a una temperatura superior a la temperatura de revenido, lo que da lugar a una zona de reblandecimiento con menor resistencia y dureza en comparación con el metal base. Esta zona de reblandecimiento puede convertirse en un área débil que reduzca la resistencia de la unión.

2) Grietas de soldadura

Los aceros templados y revenidos de medio carbono tienen una alta susceptibilidad tanto al agrietamiento en caliente como al agrietamiento en frío, y es necesario tomar medidas para eliminar sus factores contribuyentes.

La zona afectada por el calor de los aceros templados y revenidos de medio carbono es propensa a la formación de martensita dura y quebradiza. Son muy sensibles al agrietamiento en frío inducido por hidrógeno.

Para evitar la aparición de fisuración en frío inducida por hidrógeno al soldar aceros templados y revenidos de carbono medio, es importante utilizar materiales y procesos de soldadura de bajo hidrógeno o ultrabajo hidrógeno. Precalentamiento antes de soldar y el oportuno tratamiento térmico posterior a la soldadura se utilizan habitualmente para prevenir el agrietamiento por frío.

Debido al alto contenido en carbono y elemento de aleación En los aceros templados y revenidos con contenido medio de carbono, existe un amplio intervalo de temperaturas entre las temperaturas de solidificación y de licuefacción durante la solidificación del baño de soldadura.

Esto provoca una tendencia significativa a la formación de grietas de solidificación. Para evitar la formación de grietas de solidificación, se recomienda utilizar materiales de soldadura con bajo contenido en carbono, azufre y fósforo. En cuanto a la técnica de soldadura, debe prestarse atención al llenado completo del cráter del arco.

Los métodos de soldadura comúnmente utilizados para aceros templados y revenidos de medio carbono incluyen la soldadura por arco con gas inerte de tungsteno (TIG) o helio, la soldadura por arco metálico con gas (GMAW), la soldadura por arco sumergido (SAW), la soldadura por arco metálico protegido (SMAW) y la soldadura por resistencia. soldadura por puntos.

La soldadura con gas inerte de tungsteno (TIG) o con arco de helio proporciona un bajo contenido de hidrógeno en la soldadura y es adecuada para soldar componentes delgados y muy constreñidos. GMAW puede utilizar gases de protección como CO2, Ar+CO2 o Ar+O2. GMAW produce soldaduras con bajo contenido de hidrógeno, lo que ayuda a reducir la posibilidad de agrietamiento en frío en aceros templados y revenidos de carbono medio.

La soldadura SAW se utiliza habitualmente para componentes que se someten a un tratamiento de revenido posterior a la soldadura. Es importante seleccionar la combinación adecuada de hilo y fundente, utilizando fundentes neutros o ligeramente básicos para garantizar que el metal de soldadura tratado térmicamente después de la soldadura tenga una resistencia, ductilidad y tenacidad satisfactorias.

En la actualidad, SMAW es el método más utilizado. método de soldadura para aceros templados y revenidos de carbono medio. Para SMAW deben seleccionarse electrodos de bajo hidrógeno o ultra bajo hidrógeno. En la Tabla 5-13 se enumeran varios electrodos recomendados.

1) Preparación de las ranuras: Las ranuras de soldadura para aceros templados y revenidos de medio carbono deben mecanizarse utilizando métodos mecánicos para garantizar la precisión del ensamblaje y evitar la formación de microestructura templada causada por el corte térmico. Antes de soldar, el metal base y los materiales de soldadura deben limpiarse a fondo.

2) Secado de electrodos y fundente: Los electrodos y el fundente deben secarse a fondo antes de su uso, y deben tomarse medidas para evitar la absorción de humedad durante el proceso de soldadura.

3) Precalentamiento: Para evitar el agrietamiento en frío inducido por hidrógeno, excepto en el caso de carcasas de paredes delgadas y otros componentes soldados con poca restricción y estructuras simples, generalmente se requiere precalentamiento cuando se sueldan aceros templados y revenidos de carbono medio. La temperatura de precalentamiento y la temperatura entre pasadas pueden controlarse entre 250 y 300°C.

(2) Determinación del aporte térmico y la técnica de soldadura

Se recomienda utilizar parámetros de aporte térmico más bajos para soldar aceros templados y revenidos de carbono medio. Un aporte térmico elevado dará lugar a una zona afectada por el calor amplia y de grano grueso, aumentando la tendencia a la fragilización. Un aporte térmico elevado también aumenta la posibilidad de agrietamiento térmico en la soldadura y en la zona afectada por el calor. Para los componentes soldados en estado templado y revenido sin tratamiento posterior de revenido, un aporte térmico elevado aumentará el grado de reblandecimiento en la zona afectada por el calor.

(3) Tratamiento térmico posterior a la soldadura

Para evitar el agrietamiento en frío inducido por hidrógeno, el tratamiento térmico posterior a la soldadura debe realizarse en el momento oportuno. Si es difícil realizar un tratamiento de revenido inmediato, se puede realizar un recocido intermedio o mantenerlo a una temperatura superior a la de precalentamiento para eliminar el hidrógeno difundido y ablandar la zona afectada por el calor. El recocido intermedio también ayuda a aliviar las tensiones.

1) Una empresa fabrica un intercambiador de calor de absorción rica/limpia, cuyo material principal es 16MnR. El cordón de soldadura longitudinal de la carcasa es una unión a tope con una ranura asimétrica en forma de X. Se utiliza soldadura por arco sumergido, y el procedimiento de soldadura específico se muestra en la Tabla 5-14.

| Tarjeta de proceso de soldadura para juntas | Número | ||

Diagrama conjunto | Material de base Material | 16MnR | 16MnR |

| Espesor del material base | 14 mm | 14 mm | |

| Posición de soldadura | Soldadura plana | ||

| Técnica de soldadura | Soldadura Recta, Soldadura de Pasadas Múltiples | ||

| Temperatura de precalentamiento | Temperatura ambiente | ||

| Temperatura entre capas | ≤150℃ | ||

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie |

| 2 | Limpiar la ranura y la zona circundante de aceite y otras suciedades. |

| 3 | Realice la soldadura por puntos utilizando el proceso de soldadura de primera capa desde el exterior, con una longitud de 30-50 mm. |

| 4 | Soldar las capas interiores 1-4 |

| 5 | Esmerilar la pasada de raíz mediante ranurado con arco de carbono desde el exterior, seguido de esmerilado con muela abrasiva |

| 6 | Soldar las capas exteriores 5-7 |

| 7 | Limpiar escorias y salpicaduras después de soldar |

| 8 | Realizar una inspección visual |

| 9 | Realizar ensayos no destructivos |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1 | SMAW | J507 | Φ4.0 | DCEP | 150~180 | 22~24 | 150~200 | |

| 2~7 | SMAW | J507 | Φ5.0 | DCEP | 180~210 | 22~24 | 160~220 |

3) Para el mismo equipo mencionado anteriormente, la costura de soldadura entre el cabezal grande y el cabezal interior es una junta de esquina. El material es 16MnR con un espesor de 82,5mm y 38mm. Requiere una ranura en forma de K y entra en la categoría de espesor medio. soldadura de chapas.

La temperatura de precalentamiento de la zona de soldadura y sus proximidades debe ser de 100℃. La temperatura entre capas durante el proceso de soldadura debe mantenerse entre 100-250℃. Después de la soldadura, debe calentarse a 620℃ y mantenerse durante 2 horas para el tratamiento de recocido de alivio de tensión. Por favor refiérase a la Tabla 5-16 para detalles específicos del proceso de soldadura.

Tabla 5-16: Tarjeta de proceso de soldadura para junta de esquina acanalada en forma de K

| Tarjeta de proceso de soldadura para juntas | Número | ||

Diagrama conjunto  | Material de base Material | 16MnR | 16MnR |

| Espesor del material base | 82,5 mm | 38 mm | |

| Posición de soldadura | Soldadura plana | ||

| Técnica de soldadura | Soldadura Recta, Soldadura de Pasadas Múltiples | ||

| Temperatura de precalentamiento | 100℃ | ||

| Temperatura entre capas | ≤100~250℃ | ||

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie |

| 2 | Limpiar la ranura y la zona circundante de aceite y otras suciedades. |

| 3 | Realice la soldadura por puntos utilizando el proceso de soldadura de primera capa desde el exterior, con una longitud de 30-50 mm. |

| 4 | Soldar capas interiores 1-6 |

| 5 | Esmerilar la pasada de raíz mediante ranurado con arco de carbono desde el exterior, seguido de esmerilado con muela abrasiva |

| 6 | Soldar capas exteriores 7-16 |

| 7 | Limpiar escorias y salpicaduras después de soldar |

| 8 | Realizar una inspección visual |

| 9 | Realizar ensayos no destructivos |

| 10 | Realizar el tratamiento térmico posterior a la soldadura |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1 | SMAW | J507 | 1.0 | DCEP | 150~180 | 22~24 | 150~200 | |

| 2~16 | SMAW | J507 | 5.0 | DCEP | 180~210 | 22~24 | 160~220 |

4) Una planta de fabricación de maquinaria química está produciendo un tanque de almacenamiento de cloro líquido. El material principal es 16MnDR con un espesor de 22mm. El cordón de soldadura es para el cierre del cuerpo cilíndrico, utilizando una unión a tope con una ranura asimétrica en forma de X.

El proceso de soldadura consiste en una combinación de soldadura por arco metálico protegido (SMAW) y soldadura por arco sumergido (SAW). Después de la soldadura, requiere un tratamiento térmico a 620℃ durante 1 hora para eliminar la tensión. Consulte los detalles específicos del proceso de soldadura en la Tabla 5-17.

Tabla 5-17: Tarjeta de proceso de soldadura para junta a tope de ranura asimétrica en forma de X

| Tarjeta de proceso de soldadura para juntas | Número | ||

Diagrama conjunto | Material de base Material | 16MnDR | 16MnDR |

| Espesor del material base | 22 mm | 22 mm | |

| Posición de soldadura | Soldadura plana | ||

| Técnica de soldadura | Paso de soldadura recto | ||

| Temperatura de precalentamiento | Temperatura ambiente | ||

| Temperatura entre capas | ≤150℃ | ||

| Tratamiento térmico posterior a la soldadura | 620℃,1h | ||

Secuencia de soldadura

| 1 | Comprobación de las dimensiones de las ranuras y la calidad de la superficie, superficie de las ranuras 100% prueba de partículas magnéticas (MT) |

| 2 | Limpiar la ranura y la zona circundante de aceite y otras suciedades. |

| 3 | Realice la soldadura por puntos utilizando el proceso de soldadura de primera capa desde el exterior, con una longitud de 30-50 mm. |

| 4 | Soldar las capas interiores 1-4 |

| 5 | Esmerilar la pasada de raíz mediante ranurado con arco de carbono desde el exterior, seguido de esmerilado con muela abrasiva |

| 6 | Soldar las capas exteriores 5-6 |

| 7 | Limpiar escorias y salpicaduras después de soldar |

| 8 | Realizar una inspección visual |

| 9 | Realizar ensayos no destructivos |

| 10 | Realizar el tratamiento térmico posterior a la soldadura |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1 | SMAW | J507GR | 4.0 | DCEP | 140~170 | 22~24 | 150~200 | |

| 2~4 | SMAW | J507GR | 5.0 | DCEP | 170~200 | 22~24 | 200~250 | |

| 5~6 | SIERRA | H10MN2 SJ101 | 4.0 | DCEP | 600~650 | 32~36 | 24~28m/h |

5) Como se ha mencionado anteriormente, para la costura de soldadura entre la brida de la boquilla superior y la tubería del tanque de almacenamiento de cloro líquido, se requiere una unión a tope con soldadura de una cara y formación de dos caras.

La soldadura con gas inerte de tungsteno (TIG) se utiliza para el sellado posterior, y la soldadura con arco metálico protegido (SMAW) se utiliza para el relleno y el taponado. La ranura tiene forma de V sin borde romo. Después de la soldadura, se realiza un tratamiento de alivio de tensiones. Consulte los detalles del proceso de soldadura en la Tabla 5-18.

| Tarjeta de proceso de soldadura para juntas | Número | |||

Diagrama conjunto | Material de base Material | 16MnD | 16MnD | |

| Espesor del material base | 6 mm | 6 mm | ||

| Posición de soldadura | Soldadura plana | |||

| Técnica de soldadura | Paso de soldadura recto | |||

| Temperatura de precalentamiento | Temperatura ambiente | |||

| Temperatura entre capas | ≤150℃ | |||

| Tratamiento térmico posterior a la soldadura | 620℃,1h | |||

| Diámetro del electrodo de tungsteno (mm) | Φ2.5 | Gas de protección | Ar | |

| Diámetro de la boquilla (mm) | Φ16 | Caudal de gas (L/min) | 10 | |

| Secuencia de soldadura | |

| 1 | Comprobación de las dimensiones de las ranuras y la calidad de la superficie, superficie de las ranuras 100% prueba de partículas magnéticas (MT) |

| 2 | Limpiar la ranura y la zona circundante de aceite y otras suciedades. |

| 3 | Realice la soldadura por puntos utilizando el proceso de soldadura de primera capa desde el exterior, con una longitud de 5-10 mm. |

| 4 | Soldar las capas interiores 1-3 |

| 5 | Realizar una inspección visual |

| 6 | Realizar ensayos no destructivos |

| 7 | Realizar el tratamiento térmico posterior a la soldadura |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1 | GTAW | H10MnSi | 2.5 | DCEN | 80~120 | 10~12 | 50~80 | |

| 2~3 | SMAW | J507GR | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

Cierta empresa está fabricando las patas móviles de una grúa para automóviles, con material HQ80C. Utiliza una mezcla de gas de protección de argón y un hilo de soldadura de H08MnNi2MoA. Consulte los detalles del proceso de soldadura en la Tabla 5-19.

| Tarjeta de proceso de soldadura para juntas | Número | ||

Diagrama conjunto | Material de base Material | HQ80C | HQ80C |

| Espesor del material base | 16 mm | 12 mm | |

| Posición de soldadura | Soldadura plana | ||

| Técnica de soldadura | Paso de soldadura recto | ||

| Temperatura de precalentamiento | 100~125℃ | ||

| Temperatura entre capas | 100~125℃ | ||

| Gas de protecciónCaudal de gas (L/min) | Ar+CO2(20%) | ||

| Gas de protecciónCaudal de gas (L/min) | 10~15 | ||

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie |

| 2 | Antes del montaje, realice un tratamiento de granallado para eliminar las incrustaciones de óxido, aceite y otras suciedades de la superficie del chapa de acero, ranura, y alrededores |

| 3 | Realizar la soldadura por puntos utilizando el proceso de soldadura de primera capa para el posicionamiento, con una longitud de 30-50 mm. |

| 4 | Soldar las 4 soldaduras de la esquina interior, limpiando la raíz desde el exterior hasta que la soldadura de la esquina interior quede expuesta, luego soldar las soldaduras de la esquina exterior. |

| 5 | Después de soldar, esmerilar las soldaduras y limpiar la escoria y las salpicaduras. |

| 6 | Realizar una inspección visual |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) |

| 1 | MAW | H08MnNi2MoA | l.2 | DCEN | 120~150 | 18~22 | |

| 2~4 | MAW | H08MnNi2MoA | 1.2 | DCEN | 140~170 | 22-24 |

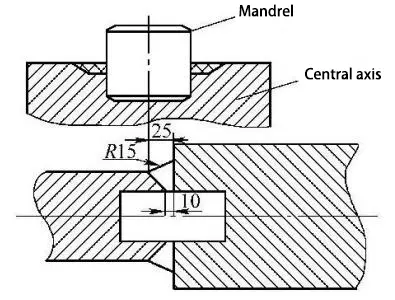

Reparación de un eje roto en un tren de laminación, soldando el núcleo del eje al eje intermedio. El material es 37SiMn2MoV (similar a 42CrMo), y se suelda mediante el proceso de soldadura por arco metálico protegido (SMAW). El electrodo de soldadura utilizado es J607Ni. Consulte los detalles del proceso de soldadura en la tabla.

| Tarjeta de proceso de soldadura para juntas | Número | ||

Diagrama conjunto | Material base: 37SiMn2MoV (similar a 42CrMo) | 37SiMn2MoV | 37SiMn2MoV |

| Posición de soldadura: Núcleo de eje a eje intermedio | Soldadura plana | ||

| Técnica de soldadura: Soldadura por arco metálico con protección (SMAW) | Soldadura plana | ||

| Temperatura de precalentamiento: Según especificaciones del procedimiento de soldadura | Pasadas de soldadura rectas, pasadas múltiples con multicapa Soldadura a presión | ||

| Temperatura entre capas: Según especificaciones del procedimiento de soldadura | 300℃, en un radio de 300 mm de la zona de soldadura. | ||

| Tratamiento térmico posterior a la soldadura: Según especificaciones del procedimiento de soldadura | 300-400℃ | ||

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie, superficie de las ranuras 100% ensayo por líquidos penetrantes (PT) |

| 2 | Limpiar la ranura y la zona circundante de aceite y otras suciedades. |

| 3 | Inserte el núcleo del eje en el eje intermedio y, a continuación, colóquelo en un horno de calentamiento tipo foso para precalentarlo. |

| 4 | Durante la soldadura, asegúrese de que el espesor de cada capa de metal depositado es inferior a 2 mm. |

| 5 | Realizar una inspección visual |

| 6 | Realice el tratamiento de eliminación de hidrógeno a 350℃~400℃ durante 2 horas. Después de un tiempo de aislamiento suficiente, envolver el área dentro de 300 mm de la soldadura con manta aislante. |

| 7 | Después de enfriar, realizar la prueba de líquidos penetrantes en la soldadura y el material base circundante, sin defectos en la superficie. Después de pasar la inspección, procesar el extremo del eje del núcleo, ensamblar y apretar después de enfriar. Aplique precalentamiento uniforme al área dentro de 300mm de la soldadura, elevando la temperatura a 300℃. Los requisitos de soldadura siguen siendo los mismos que los mencionados anteriormente |

| 8 | Realizar el tratamiento de eliminación de hidrógeno, siguiendo el mismo procedimiento anterior. |

| 9 | Realizar un tratamiento antiestrés |

| 10 | Realizar pruebas PT y UT |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1 | SMAW | J607Ni | Φ4.0 | DCEP | 140~170 | 22~25 | 160~200 | |

| 2~3 | SMAW | J607Ni | Φ5.0 | DCEP | 170~200 | 22~25 | 180~220 |

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.